加热炉控制系统.ppt

- 格式:ppt

- 大小:1.15 MB

- 文档页数:31

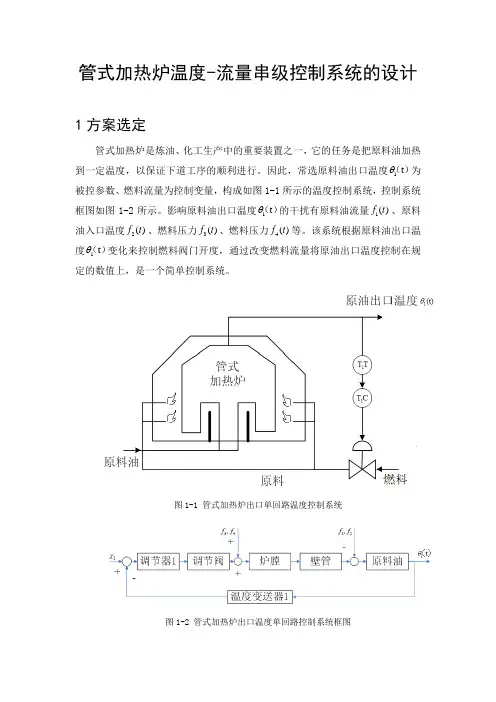

管式加热炉温度-流量串级控制系统的设计1方案选定管式加热炉是炼油、化工生产中的重要装置之一,它的任务是把原料油加热到一定温度,以保证下道工序的顺利进行。

因此,常选原料油出口温度1tθ()为被控参数、燃料流量为控制变量,构成如图1-1所示的温度控制系统,控制系统框图如图1-2所示。

影响原料油出口温度1tθ()的干扰有原料油流量1()f t、原料油入口温度2()f t、燃料压力3()f t、燃料压力4()f t等。

该系统根据原料油出口温度1tθ()变化来控制燃料阀门开度,通过改变燃料流量将原油出口温度控制在规定的数值上,是一个简单控制系统。

图1-1 管式加热炉出口单回路温度控制系统图1-2 管式加热炉出口温度单回路控制系统框图由图1-1可知,当燃料压力或燃料热值变化时,先影响炉膛温度,然后通过传热过程逐渐影响原料油的出口温度。

从燃料流量变化经过三个容量后,才引起原料油出口温度变化,这个通道时间常数很大,约有15min ,反应缓慢。

而温度调节器1T C 是根据原料油的出口温度1()t θ与设定值的偏差进行控制。

当燃料部分出现干扰后,图1-1所示的控制系统并不能及时产生控制作用,克服干扰对被控参数1()t θ的影响,控制质量差。

当生产工艺对原料油出口温度1()t θ要求严格时,上述简单控制系统很难满足要求。

燃料在炉膛燃烧后,首先引起炉膛温度2()t θ变化,再通过炉膛与原料油的温差将热量传给原料油,中间还要经过原料油管道管壁。

显然,燃料量变化或燃料热值变化,首先使炉膛温度发生改变。

如果以炉膛温度作为被控参数组成单回路控制系统,会使控制通道容量滞后减少,时间常数约为3min ,对来自燃料的干扰3()f t 、4()f t 的控制作用比较及时,对应的控制系统如图1-3所示。

系统框图如图1-4。

但问题是炉膛温度2()t θ毕竟不能真正代表原料油出口温度1()t θ,即使炉膛温度恒定,原料油本身的流量或入口温度变化仍会影响原料油出口温度,图1-3 管式加热炉炉膛温度控制系统这是因为来自原料油的干扰1()f t 、2()f t 并没有包含在图1-4所示的控制系统(反馈回路)之内,控制系统不能克服1()f t 、2()f t 对原料油出口温度的影响,控制效果仍达不到生产工艺要求。

摘要在现实生活当中,很多场合需要对温度进行智能控制,日常生活中最常见的要算空调和冰箱了,他们都能根据环境实时情况,结合人为的设定,对温度进行智能控制。

工业生产中的电加热炉温度监控系统和培养基的温度监控系统都是计算机控制系统的典型应用。

通过这次课程设计,我们将自己动手设计一个小型的计算机控制系统,目的在于将理论结合实践以加深我们对课本知识的理解。

本次设计采用单片机89C51及数字式温度传感器、数码管显示温度。

数字式温度传感器将采集到的温度数据送入单片机,单片机将采集到的温度数据与设定值进行比较,若大于设定值,则电热炉关断,若小于设定值,则电热炉继续加热。

对于设定的温度值的改变采用中断方式,当改变温度设定时,检测输入的信号,改变设定值,并在数码管上显示出设定值,此次设计初始设定值为100摄氏度。

关键字:温度自动控制、单片机、数码管目录1设计内容及步骤 (1)1.1设计要求 (1)1.2方案设计 (1)1.3设计思路 (1)2硬件设计 (2)2.1主要硬件介绍 (2)2.1.1单片机 (2)2.1.2温度传感器 (2)2.1.3开关器件 (2)2.2电路设计方法 (3)2.2.1显示部分电路 (3)2.2.2温度检测电路 (4)2.2.3键盘电路 (4)2.2.4电气开关及工作电路 (5)2.2.5整体硬件设计及工作说明 (5)3软件设计 (6)3.1数码管模块 (6)3.2按键中断输入模块 (7)3.3温度检测模块 (8)3.4主程序流程图 (9)4调试和分析 (10)5课程设计心得体会 (12)参考文献 (13)附录1整体电路图......................... 错误!未定义书签。

附录2源程序 (1)1设计内容及步骤1.1设计要求设计一个温度控制系统,并用软件仿真。

功能要求如下:(1)能够利用温度传感器检测环境中的实时温度;(2)能对所要求的温度进行设定;(3)将传感器检测到得实时温度与设定值相比较,当环境中的温度高于或低于所设定的温度时,系统会自动做出相应的动作来改变这一状况,使系统温度始终保持在设定的温度值。

加热炉温度串级控制系统设计摘要:生产自动控制过程中 ,随着工艺要求 ,安全、经济生产不断提高的情况下 ,简单、常规的控制已不能适应现代化生产。

传统的单回路控制系统很难使系统完全抗干扰。

串级控制系统具备较好的抗干扰能力、快速性、适应性和控制质量,因此在复杂的过程控制工业中得到了广泛的应用.对串级控制系统的特点和主副回路设计进行了详述,设计了加热炉串级控制系统,并将基于MATLAB的增量式PID算法应用在控制系统中.结合基于计算机控制的PID参数整定方法实现串级控制,控制结果表明系统具有优良的控制精度和稳定性.关键词:串级控制干扰主回路副回路Abstract:Automatic control of production process, with the technical requirements, security, economic production rising cases, simple, conventional control can not meet the modern production. The traditional single-loop control system is difficult to make the system completely anti-interference. Cascade control system with good anti-jamming capability, rapidity, flexibility and quality control, and therefore a complex process control industry has been widely used. Cascade control system of the characteristics and the main and sub-loop design was elaborate, designed cascade control system, furnace, and MATLAB-based incremental PID algorithm is applied in the control system. Combination of computer-based control method to achieve PID parameter tuning cascade control, control results show that the system has excellent control accuracy and stabilityKeywords:Cascade control, interference, the main circuit, the Deputy loop目录1.前言 (2)2、整体方案设计 (3)2.1方案比较 (3)2.2方案论证 (5)2.3方案选择 (5)3、串级控制系统的特点 (6)4. 温度控制系统的分析与设计 (7)4.1控制对象的特性 (7)4.2主回路的设计 (8)4.3副回路的选择 (8)4.4主、副调节器规律的选择 (8)4.5主、副调节器正反作用方式的确定 (8)5、控制器参数的工程整定 (10)6 、MATLAB系统仿真 (10)6.1系统仿真图 (11)6.2副回路的整定 (12)6.3主回路的整定 (13)7.设计总结 (16)【参考文献】 (16)1.前言加热炉是炼油、化工生产中的重要装置之一。

PID电加热炉温度控制系统工业炉是指在工业生产中,利用燃料燃烧产生的热量或者将电能转化成热量对工件或者物料进行加热的设备。

按供热方式工业炉分为两大类:一是火焰炉,或称燃料炉,是用各种燃料的燃烧热量在炉内对工件或者物料进行加热;二是电炉,是在炉内将电能转化为热能对工件或物料进行加热。

本文选用电炉作为控制模型。

无论是火焰炉还是电炉,温度控制都是其性能好坏的一个重要指标,是产品质量及安全生产的重要保证。

电炉作为一种加热系统,有着大滞后性、非线性、时变性等特点。

在工业运作过程中有一种最为常见的控制器就是PID控制器,由于其具有操作简单、算法通俗、效果良好等优势,因而在工业领域应用广泛,比如化工行业、轻热工行业、治金机械行业等。

那么何谓PID 控制?简而言之,就是对比例积分及微分控制的合称。

但同时,因PID 控制超调量大,对加热系统这样大滞后、非线性、时变的系统,参数整定值只是具有一定的局域性的优化,不能达到很好的全局控制效果。

因此实际使用中在PID控制器中加入模糊控制,使系统能达到较好的控制效果。

1 系统结构如图1所示,将炉体划分为8个温控区。

图1 炉体温控区划分该热处理工业炉为长8m、宽2m的单炉膛炉加热炉,因为长度较大,所以在控制上将其分为8个温度控制区。

每一个温度控制区设一个加热控制器、两个热电偶传感器、一组电阻丝加热管。

2 系统组成系统由温度传感器、计算机、西门子PLC、电加热器、电热控制器和无纸记录仪等组成。

温度传感器:温度传感器是指能感受温度并转换成可用输出信号的传感器。

西门子PLC:从温度传感器采集到的信号连接到PLC中,通过PLC中的温度控制程序计算输出4~20mA信号控制电加热控制器输出功率。

电加热器:系统加热部件。

电热控制器:通过输入的4~20mA信号,改变输出电加热器功率,从而达到控制温度变化的效果。

系统按炉体结构,划分为8个温度控制区,每一个温度控制区设两组电加热器、两组温度传感器。

电加热炉温度自动控制系统一、任务设计并制作一个温度自动控制系统,控制电加热炉的温度在某一温度范围。

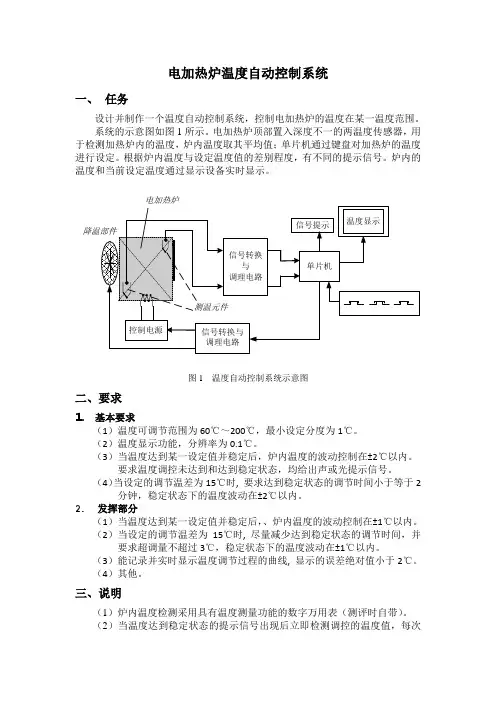

系统的示意图如图1所示。

电加热炉顶部置入深度不一的两温度传感器,用于检测加热炉内的温度,炉内温度取其平均值;单片机通过键盘对加热炉的温度进行设定。

根据炉内温度与设定温度值的差别程度,有不同的提示信号。

炉内的温度和当前设定温度通过显示设备实时显示。

图1 温度自动控制系统示意图二、要求⒈基本要求(1)温度可调节范围为60℃~200℃,最小设定分度为1℃。

(2)温度显示功能,分辨率为0.1℃。

(3)当温度达到某一设定值并稳定后,炉内温度的波动控制在±2℃以内。

要求温度调控未达到和达到稳定状态,均给出声或光提示信号。

(4)当设定的调节温差为15℃时, 要求达到稳定状态的调节时间小于等于2分钟,稳定状态下的温度波动在±2℃以内。

⒉发挥部分(1)当温度达到某一设定值并稳定后,、炉内温度的波动控制在±1℃以内。

(2)当设定的调节温差为15℃时, 尽量减少达到稳定状态的调节时间,并要求超调量不超过3℃,稳定状态下的温度波动在±1℃以内。

(3)能记录并实时显示温度调节过程的曲线, 显示的误差绝对值小于2℃。

(4)其他。

三、说明(1)炉内温度检测采用具有温度测量功能的数字万用表(测评时自带)。

(2)当温度达到稳定状态的提示信号出现后立即检测调控的温度值,每次检测时间延续60s,以记录温度波动的最大值。

(3)设计报告正文中应包括系统总体框图、核心电路原理图、主要流程图、主要的测试结果。

完整的电路原理图、重要的源程序用附件给出。

(C3)智能窗系统一、任务对下雨等情况进行自我监测,并自动控制窗户关闭。

当室内烟雾、可燃性气体超过指标时可自动开启窗户,通风换气。

二、要求⒈基本要求1)防盗报警功能如果有人要强行从窗户进入室内,智能窗便会用喇叭播放“捉贼啦,在*单元*号”,连续播放5分钟。

2)防毒报警功能室内的煤气、天然气等可燃气体或烟雾的浓度超标时,智能窗便会报警,并开启窗户,启动排风扇,让有毒气体散发到室外,可有效防止中毒或火灾事故的发生,确保室内空气清新,身体不受伤害。