过程控制课程设计-流量比值控制Word版

- 格式:doc

- 大小:5.86 MB

- 文档页数:24

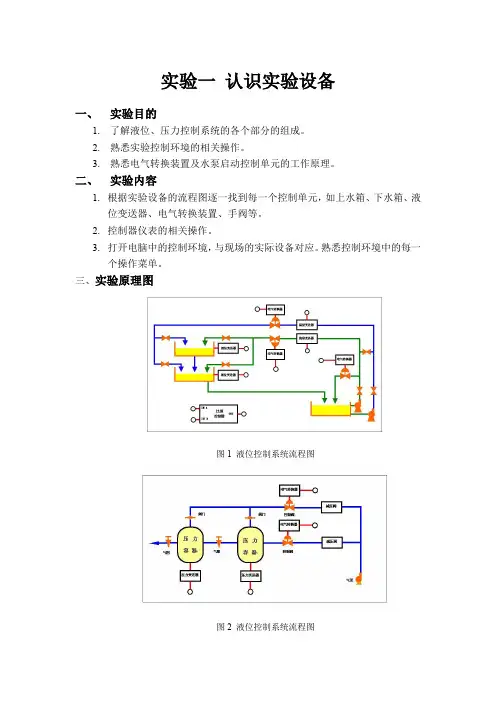

过程控制系统课程设计指导书林梅金张彩霞肖红军编佛山科学技术学院机电和信息学院2007年9月目录第一部分课程设计的目的和要求 (1)第二部分课程设计的总体描述 (3)一实验装置说明 (3)二被控对象特性测试举例 (10)第三部分课程设计选题 (13)课题一锅炉夹套和被加热介质的温度控制 (13)课题二双闭环流量比值控制 (20)课题三温度的滞后控制 (27)课题四流量的滞后控制 (30)第一部分课程设计的目的和要求一前言过程控制通常是指石油、化工、电力、冶金、轻工、建材、核能等工业生产中连续的或按一定周期程序进行的生产过程自动控制,它是自动化技术的重要组成部分。

在现代化工业生产过程中,过程控制技术正在为实现各种最优的技术经济指标、提高经济效益和劳动生产率、改善劳动条件、保护生态环境等方面起着越来越大的作用。

二课程设计目的在本课程设计中,通过一个完整的生产过程控制系统的设计,使学生在进一步加深理解和掌握《过程控制系统》课程中所学内容的基础之上,着重训练学生将《过程检测和控制仪表》、《自动控制原理》、《微机控制技术》和《过程工程基础》等课程中所学到知识进行综合使用。

锻炼学生的综合知识使用能力,让学生了解一般工程系统的设计方法、步骤,系统的集成和投运。

三课程设计要求按课程设计指导书提供的课题,根据给出的设计任务,自己设计系统结构,分析系统的特点和系统特性,按“可选”的被控对象设计相应的控制系统,并在实验室连接系统部件、构造硬件系统。

可以自己跳线、连线,并连好对象、控制器、计算机。

通过用控制器、监控计算机和实验对象的联机调试、执行、观察结果,达到预期使用功能和控制目的,比较不同方案的使用效果,完整的设计任务书。

1.能够查阅工艺过程相关资料。

2.依据工艺要求分析、比较、设计方案(对其合理性、工作原理及工作过程做出说明)。

3.被控对象以及仪器仪表的描述。

4.控制方案的选择及其论述,控制系统方框图及其说明。

5.完成对象的特性曲线的测试,建立对象的数学模型。

《过程控制》课程教学大纲课程中文名称:过程控制课程英文名称:Process Control课程编号:C1050 应开课学期:6学时数:32 学分数:2适用专业:自动化课程类型:专业拓展课/必修先修课程:电子技术基础、自动控制理论、计算机控制技术、传感器与检测技术一、课程性质过程控制主要研究以工业过程模型为被控对象、模拟控制和数字控制为控制手段的工业过程计算机控制系统,主要内容包含过程控制系统的组成、建模、基本控制规律以及整个过程控制系统的设计等,它是自动化专业的一门专业拓展课程。

二、课程目标通过本课程的学习,使学生熟练掌握过程对象的建模方法、过程参数的检测与变送以及常规过程控制系统的基本控制方法、复杂过程控制系统的控制方法等。

通过本课程的理论教学,使学生能够根据生产过程任务要求,采用适宜的技术手段对生产过程加以控制。

三、支撑的毕业要求课程对毕业要求的支撑课程教学目标、达成途径和评价依据等毕业要求3.掌握工程基础知识和本专业的基本理论知识,具有系统的工程实践学习经历;了解本专业的前沿发展现状和趋势;教学目标:理解和掌握过程控制学科的发展概况与发展趋势,学习过程控制的基础理论。

达成途径:通过课堂讲解,仿真验证,课外作业。

评价依据:学习态度;课堂提问;考试成绩。

评价方式:平时成绩;考试成绩。

毕业要求5,掌握基本的创新方法,具有追求创新的态度和意识; 具有综合运用理论和技术手段设计系统和过程的能力,设计过程中能够综合考虑经济、环境、法律、安全、健康、伦理等制约因素;教学目标:使学生能够创造性地运用过程控制的基本理论和基本方法进行过程控制系统的设计。

达成途径:学习各章基础理论,在此基础上培养学生过程控制系统的设计能力,提高学生的创新意识。

评价依据:学习态度;课堂提问;考试成绩。

评价方式:平时成绩;考试成绩。

四、教学内容、学时安排和基本要求第一章绪论(2学时)重点难点:控制系统的组成、控制系统的性能要求(1)了解典型的过程控制问题、过程控制系统的发展概况。

(一)采用 MATLAB 仿真;所有仿真,都需要做出以下结果:( 1 ) 超调量( 2 ) 峰值时间( 3 ) 过渡过程时间(4) 余差( 5 ) 第一个波峰值( 6 ) 第二个波峰值( 7 ) 衰减比( 8 ) 衰减率( 9 ) 振荡频率( 10 ) 全部 P 、I 、 D 的参数( 11 ) PID 的模型(二)每人一个题目,自己完成课程设计报告,报告的格式如图论文格式一. 液氨的水温控制系统设计液氨蒸发器主、副对象的传递函数分别为:G (s) = 1 ,G (s) = 1 e 一0.1s 01 (20s +1)(30s +1) 02 0.2s +1主、副扰动通道的传递函数分别为:G (s) = 1 ,G (s) = 1 f 1 0.2s +1 f 2试分别采用单回路控制和串级控制设计温度控制系统,具体要求如下:( 1 ) 分别进行控制方案设计,包括调节阀的选择、控制器参数整定,给出相应的闭环系统原理图;( 2 ) 进行仿真实验,分别给出系统的跟踪性能和抗干扰性能(包括一次扰动和二次扰动);( 3 ) 说明不同控制方案对系统的影响。

二.炉温控制系统设计设计任务:某加热炉的数学模型为G(s) = e一150s ,试设计大时延控制系统,具体要求如下:( 1 ) 仿真分析以下控制方案对系统性能的影响: PID 、微分先行、中间微分、Smith 预估、增益自适应预估;给出相应的闭环控制系统原理图;( 2 ) 在不同控制方式下进行仿真实验,比较系统的跟踪性能和抗干扰性能;选择一种较为理想的控制方案进行设计,包括调节阀的选择、控制器参数整定。

三.锅炉夹套与被加热介质的温度控制1.设计任务(可 2 人选此题)了解、熟悉锅炉夹套与内胆温度控制系统的工艺流程和生产过程的静态、动态特性,根据生产过程对控制系统所提出的安全性、经济性和稳定性要求,结合所学知识实现温度的控制。

2.设计要求( 1 ) 从组成、工作原理上对工业型传感器、执行机构有一定的了解和认识。

MATLAB/Simulink与过程控制系统仿真第八章比值控制系统110072A12010072022 魏兴8.1 比值控制系统基础知识8.2 比值控制系统设计8.3 综合仿真实例8.1 比值控制系统基础知识8.1.1比值控制系统特点比值控制系统的特征: 是实现两个或两个以上物料保持一定比例关系。

1.主物料,也称为主动量:在要保持一定比例关系的物料中,把起主导作用的物料。

2.从物料,也称为从动量:另一种随主物料的变化而成比例地变化的物料3.在过程控制中经常保持比例的参量是流量,故常用下式表示 21Q K Q8.1.2 比值控制系统的类型根据生产过程中工艺容许的负荷、干扰、产品质量等要求不同,实际采用的比值控制方案也不同。

比值控制系统分为:1. 开环比值控制系统;2. 单闭环比值控制系统;3. 双闭环比值控制系统;4. 变比值控制系统等。

1.开环比值控制系统工艺流程图和原理方框图如图所示。

2.单闭环比值控制系统单闭环比值控制系统是在开环比值控制系统上增加对副物料的闭环控制回路,用以实现主、副物料的比值保持不变。

工艺流程图及原理框图如图所示。

3.双闭环比值控制系统在双闭环比值控制系统工作时,若主动量受到干扰发生波动,则主动量回路对其进行定值控制,使主动量始终稳定在给定值附近,同时从动量控制回路也会随主动量的波动进行调整;当从动量受到扰动发生波动时,从动量控制回路对其进行定值控制,使从动量始终稳定在定值附近,而主动控制回路不受从动量波动的影响。

因此,因扰动而发生的主动量和从动量波动利用各自控制回路分别实现实际值与给定值吻合,从而保证主、副物料流量的比值恒定。

当调节主动量给定值时,主动量控制回路调节主动量实际值和给定值吻合;同时,根据主动量与从动量的比值及新的主动量给定值,系统给出从动量控制回路的输入值。

通过从动控制回路的调节控制使从动量的实际值与该输入值吻合,即从动控制量的实际值与主动量变动后的数值相对应,保持主动量和从动量的比值不变。

过程控制课程设计题目: 基于组态软件的比值过程控制系统设计姓名:学号:班级:目录1设计目的 (3)2控制要求 (3)3干燥器原理 (3)4仪表选型 (4)5 控制方案的选择比值控制系统参数选 (4)6 控制参数的确定 (5)7 系统方块图 (5)8 被控对象特性,控制算法 (6)9 比值系数的确定 (6)10进行系统仿真,调节控制参数,分析系统性 (6)组态画面 (8)总结 (9)1.设计目的利用温度比值控制来控制一个干燥器调整乳液的干燥程度,从而得到合格的乳液。

2.控制要求通过加热器加热空气,再和乳液混合蒸发乳液中的水分并随湿空气混合后,再进行分离。

3.干燥器原理由于乳化物属于胶体物质,激烈搅拌易固化,不能用泵输送。

帮采用高位槽的办法,即浓缩的乳液由高位槽流经过滤器A或B(两个交换使用,保证连续操作),除去凝结块等杂物,再通过干燥器顶部从喷嘴喷出。

空气由鼓风机直接来的空气混合后,经过风管进入干燥器,从而蒸发出乳液中的水分,并随湿空气混合后,再进行分离。

生产工艺对干燥后的产吕质量要求很高,水分含量不能波动太大,因而对干燥的求严格控制。

下图为乳化物干燥过程中的喷雾式干燥工艺设备的原理图。

4.仪表选型根据流程图,需要选择一个流量测量变送器、一个温度测量变送器、一个流量调节阀。

①流量变送器的选择。

流量测量仪表也称为流量计,它通常由一次仪表和二次仪表组成。

一次仪表亦称为传感器,二次仪表称为显示装置或变送器。

差压式流量计基于在流通管道上设置流动阻力件,流体通过阻力件时将产生差压,此差压与流体流量之间有确定的数值关系,通过测量压差值便可求得流体流量,并转换成电信号输出。

因此,差压式流量计由产生压差的装置和差压计两部分组成,其结构简单,可靠。

节流式流量计可用于测量气体、液体或蒸汽的流量。

②温度测量变送器的选择。

温度测量的方法很多,一般可分为接触式测温法和非接触式测温法。

接触式测温法是测量体与被测物体直接接触,两者进行热交换并最终达到热平衡,这时测量体的温度就反应了被测物体的温度,而非接触式测温法的误差较大。

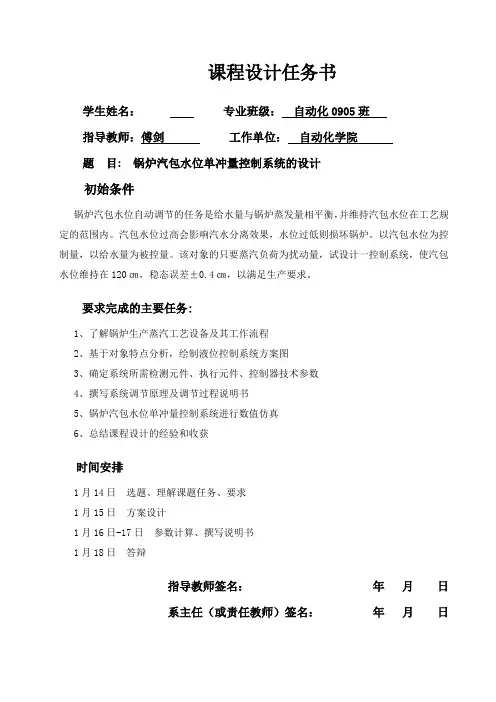

课程设计任务书学生姓名:专业班级:自动化0905班指导教师:傅剑工作单位:自动化学院题目: 锅炉汽包水位单冲量控制系统的设计初始条件锅炉汽包水位自动调节的任务是给水量与锅炉蒸发量相平衡,并维持汽包水位在工艺规定的范围内。

汽包水位过高会影响汽水分离效果,水位过低则损坏锅炉。

以汽包水位为控制量,以给水量为被控量。

该对象的只要蒸汽负荷为扰动量,试设计一控制系统,使汽包水位维持在120㎝,稳态误差±0.4㎝,以满足生产要求。

要求完成的主要任务:1、了解锅炉生产蒸汽工艺设备及其工作流程2、基于对象特点分析,绘制液位控制系统方案图3、确定系统所需检测元件、执行元件、控制器技术参数4、撰写系统调节原理及调节过程说明书5、锅炉汽包水位单冲量控制系统进行数值仿真6、总结课程设计的经验和收获时间安排1月14日选题、理解课题任务、要求1月15日方案设计1月16日-17日参数计算、撰写说明书1月18日答辩指导教师签名:年月日系主任(或责任教师)签名:年月日摘要锅炉是工业过程中不可缺少的动力设备,为确保安全,稳定生产,对锅炉的自动控制十分重要,其中汽包水位是一个非常重要的被控变量。

锅炉是一个较为复杂的调节对象,为保证提供合格的蒸汽以适应负荷的需要,与其配套设计的控制系统必须满足各主要工艺参数的需要。

汽包水位是锅炉运行的主要指标。

保持的水位在一定范围内是保证锅炉安全运行的首要条件。

因为水位过高,会影响汽包内汽水分离,饱和水蒸气带水过多,使过热器管壁结垢并损坏,同时使过热蒸汽的温度急剧下降。

如果该带液蒸汽被用户用来带汽轮机,将会损坏汽轮机的叶片。

水位过低,由于汽包内的水量较少,而负荷很大时,水的汽化速度加快,来不及时加以控制,将使汽包内的水全部汽化,导致水冷壁烧坏,甚至引起爆炸。

因此必须对锅炉汽包水位进行严格控制.汽包水位自动调节的任务是给水量与锅炉蒸发量相平衡,并维持汽包水位在工艺规定的范围内。

保持锅炉汽包水位在一定范围是锅炉稳定安全运行的主要指标。

一.设计任务分析1.1设计任务的描述在了解、熟悉和掌握双闭环流量比值控制系统的工艺流程和生产过程的静态和动态特性的基础之上,根据生产过程对控制系统所提出的安全性、经济性和稳定性要求,应用控制理论对控制系统进行分析和综合,最后采用计算机控制技术予以实现。

1.2设计的目的通过对一个完整的生产过程控制系统的课程设计,使我们进一步加深对《过程控制系统》课程中所学内容的理解和掌握,提高我们将《过程检测与控制仪表》、《自动控制原理》、《微机控制技术》和《过程工程基础》等课程中所学到知识综合应用的能力。

锻炼学生的综合知识应用能力,让学生了解一般工程系统的设计方法、步骤,系统的集成和投运。

从而培养学生分析问题和解决问题的能力。

1.3设计的要求1.从组成、工作原理上对工业型流量传感器、执行机构有一深刻的了解和认识。

2.分析控制系统各个环节的动态特性,从实验中获得各环节的特性曲线,建立被控对象的数学模型。

3.根据其数学模型,选择被控规律和整定调节器参数。

4.在Matlab上进行仿真,调节控制器参数,获得最佳控制效果。

5.了解和掌握自动控制系统设计与实现方法,并在THJ-2型高级过程控制系统平台上完成本控制系统线路连接和参数调试,得到最佳控制效果。

6.分析仿真结果与实际系统调试结果的差异,巩固所学的知识。

1.4本次设计的具体要求1.控制电磁阀的开度实现流量的单闭环的PI调节。

2.通过变频器控制电磁阀运行实现流量的单闭环的PI调节3.用比例控制系统使副回路的流量跟踪主回路的流量,满足一定的工艺生产要求二.总体设计方案2.1方案论证根据实际生产情况,比值控制系统可以选择不同的控制方案,比值控制系统的控制方案主要有开环比值控制系统,单闭环比值控制系统,双闭环比值控制系统几种。

方案一:单闭环控制系统原理设计的系统框图如图2.1所示。

图2.1 单闭环流量比值控制系统原理图单闭环流量比值控制系统与串级控制系统相似,但功能不同。

可见,系统中没有主对象和主调节器,这是单闭环比值控制系统在结构上与串级控制不同的地方,串级控制中的副变量是调节变量到被控变量之间总对象的一个中间变量,而在比值控制中,副流量不会影响主流量,这是两者本质上的区别。

方案二:在单闭环控制系统基础上,增加一个主流量闭环控制系统,单闭环比值控制系统就成为双闭环比值控制系统,其方框图如图2.2所示。

图2.2 双闭环流量比值控制系统原理图双闭环较之于单闭环而言更加复杂,选用的设备也更多,但对于实际生产,生产效率和质量十分重要,因此对系统的稳定性和精确度要求较高。

双闭环比值控制系统能实现主动量的抗扰动、定植控制,使主、从动量均比较稳定,从而使总物料也比较平稳,这样,系统总负荷也将是稳定。

经过分析,当系统处于稳态时,比值关系是比较精确的;在动态过程中,比值关系相对而言不够精确。

另外,如果主流量处于不变的状态,副流量控制系统又相当于一个定值控制系统。

方案二的双闭环流量比值控制系统,是在主流量也需要控制的情况下,增加一个主流量闭环控制系统构成的,由于增加了主流量闭环控制系统,主流量得以稳定,从而使得总流量能保持稳定。

双闭环比值控制系统主要应用于总流量需要经常调整的场合。

如果没有这个要求,两个单独的闭环控制系统也能使两个流量保持比例关系,仅仅在动态过程中,比例关系不能保证。

2.2 方案选择通过方案的论证可知,单闭环流量比值控制系统适用于负荷变化不大,主流量不可控制,两种物料间的比值要求较精确的生产过程。

而双闭环流量比值控制系统适用于主副流量扰动频繁,负荷变化较大,同时保证主、副物料总量恒定的生产过程。

该设计针对控制对象,主流量选择为氯化钾液体,而副流量则选择是硫酸液体,实际生产中,由于这两种化学成分并不十分稳定,因而可能造成扰动频繁,并且属于负荷变化较大。

经过分析,选择方案二的双闭环流量比值控制系统来设计该生产控制系统更为合适。

2.3双闭环比值控制系统的结构在现代工业生产过程中,经常遇到生产工艺要求两种或多种物料流量成一定比例关系的问题,一旦比例失调,就会影响生产的正常进行,影响产品质量,浪费原料,消耗动力,造成环境污染,甚至产生生产事故。

如硝酸生产中的氨氧化炉,其进料是氨气和空气,两者的流量必须具有一个合适的比例,因为氨在空气中的含量,低温时在15~28%之间,高温时在14~30%之间都有可能产生爆炸的危险,严格控制其比例,使其不进入爆炸范围,对于安全生产来说十分重要。

这种用来实现两个或两个以上参数之间保持一定比值关系的过程控制系统,均称为比值控制系统。

本设计被控对象为电动阀支路的流量和变频器-磁力泵支路的流量,每个支路上分别装有流量传感器对支路的流量进行测量,电动阀支路的流量是系统的主动量Q1,变频器—磁力泵支路的流量是系统的从动量Q2。

要求从动量Q2能跟随主动量Q1的变化而变化,而且两者间保持一个定值的比例关系,即Q2/Q1=K,同时要求保证主动量与从动量保持总量恒定。

双闭环比值控制系统的结构图,如图2.3图2.3双闭环比值控制系统的结构图2.4双闭环比值控制系统的特点与分析双闭环比值控制系统能实现主动量的抗扰动、定值控制,使从动量均比较稳定,从而使总物料也比较平稳,这样,系统总负荷也将是稳定。

双闭环比值控制系统另一优点是升降负荷比较方便,只需缓慢改变主动量控制的给定值,这样从动量自动跟踪升降,并保持原来比值不变。

双闭环比值控制系统中的两个控制回路是通过比值器发生联系的,若除去比值器,则为两个独立的单回路系统。

事实上,若采用两个独立的单回路系统同样能实现它们之间的比值关系,但只能保证静态比值关系。

当需要实现动态壁纸关系时,比值器就不能省。

双闭环比值控制所用设备较多、投资较高,而且运行投入比较麻烦,只有在工业特定要求(如严格控制两种物料比例)的情况下使用。

三.实验装置说明及使用3.1系统简介“THJ-2型高级过程控制系统实验装置”是基于工业过程的物理模拟对象,它集自动化仪表技术,计算机技术,通讯技术,自动控制技术为一体的多功能实验装置。

该系统包括流量、温度、液位、压力等热工参数,可实现系统参数辨识,单回路控制,串级控制,前馈—反馈控制,比值控制,解耦控制等多种控制形式。

3.2系统组成本实验装置由被控对象和控制仪表两部分组成。

系统动力支路分两路:一路由三(380V交流)磁力驱动泵、电动调节阀、直流电磁阀、涡轮流量计及手动调节阀组成;另一路由日本三菱变频器、三相磁力驱动泵(220V 变频)、涡轮流量计及手动调节阀组成。

压力传感器、变送器:采用工业用的扩散硅压力变送器,含不锈钢隔离膜片,同时采用信号隔离技术,对传感器温度漂移跟随补偿。

压力传感器用来对上、中、下水箱的液位进行检测,其精度为0.5级,因为为二线制,故工作时需串接24V直流电源。

温度传感器:本装置采用六个Pt100传感器,分别用来检测上水箱出口、锅炉内胆、锅炉夹套以及盘管的水温。

经过调节器的温度变送器,可将温度信号转换成4~ 20mADC电流信号。

Pt100传感器精度高,热补偿性较好。

流量传感器、转换器:流量传感器分别用来对电动调节阀支路、变频支路及盘管出口支路的流量进行测量。

涡轮流量计型号:LWGY-10,流量范围:0~1.2m3/h,精度:1.0%。

输出:4~20mA标准信号。

本装置用了三套涡轮流量传感器、变送器。

电动调节阀:采用智能型电动调节阀,用来进行控制回路流量的调节。

电动调节阀型号为:QSVP-16K。

具有精度高、控制单元与电动执行机构一体化、操作方便等优点,控制信号为4~20mA DC或1~5V DC,输出4~20mA DC的阀位信号,使用和校正非常方便。

变频器:本装置采用日本三菱变频器,控制信号输入为4~20mADC或0~5VDC,~220V变频输出用来驱动三相磁力驱动泵。

水泵:本装置采用磁力驱动泵,型号为16CQ-8P,流量为32升/分,扬程为8米,功率为180W。

本装置采用两只磁力驱动泵。

一只为三相380V恒压驱动,另一只为三相变频220V输出驱动。

可移相SCR调压装置:采用可控硅移相触发装置,输入控制信号为4~20mA标准电流信号。

输出电压用来控制加热器加热,从而控制锅炉的温度。

电磁阀:在本装置中作为电动调节阀的旁路,起到阶跃干扰的作用。

电磁阀型号为:2W-160-25 ;工作压力:最小压力为0Kg/㎝2,最大压力为7Kg/㎝2 ;工作温度:-5~80℃。

图3.1装置总貌图3.3 操作前准备实验前,要对被控对象及其控制系统所涉及的仪器仪表有清楚的认识。

先将储水箱中贮足水量,电动调节阀可以通过阀F1-1、磁力泵、F1-2、F1-8流至下水箱。

变频器—磁力泵支路可以通过阀F2-1、变频器控制的磁力泵、阀F2-5流至下水箱。

两个支路的流量传感器分别为FT1与FT2。

具体管道开关及器件位置如图所示:图3.2管道开关及器件位置图AI智能调节仪1设置参考:;Sn=33;CF=0;ADDR=1;SV=15;diH=100;dil=0;调节仪2:Sn=32;CF=8;ADDR=2; diH=100;dil=0;电动调节阀使用:电动阀上电后切不可用手来旋转黑色手轮,断开控制信号后,阀位有保持功能,也不可旋转手轮,只有在断开AC220V 后,才可使用手动,在一般情况下无须手动。

3.4 控制面板接线说明 控制面板如图3.3所示图3.3控制面板图①强电部分:三相电源输出u 、v 、w 接到380v 磁力泵的输入u 、v 、w 端;变频器输出端A 、B 、C 接到220v 磁力泵输入A 、B 、C 端;单相Ⅰ的L 、N 并联接到调节仪1和调节仪2的L 、N 端;单相Ⅱ的L 、N 端接到电动调节阀电源的L 、N 端;单相Ⅲ的L 、N 端接到比值器电源的L 、N 端;②弱电部分:电动阀支路流量FT1信号并联接到调节仪1的1、2输入端和比值模块电压输入1的+、-端,比值模块的电压输出+、-端对应接到调节仪2的1、2端,FT2信号+、-端对应接到调节仪2的3、2输入端;调节仪1的输出7、5端对应接到电动调节阀控制信号+、-端,调节仪2的输出7、5端对应接到变频器4~20mA控制信号输入+、-端,变频器STF端、SD端和RH端短接;24v电源输出+、-端接到流量计电源输入+、-端。

变频器使用:开启变频器后,其指示灯会自动工作在“EXT”外部控制状态下,当我们设置好参数(P30=1,P53=1,P62=4)选择正转(将STF和SD 短接)再将DC4~20mA控制信号给到变频器信号输入端子去,就可以自动控制了,其中0~5V电压输入不可用。

手动控制频率时,可在控制信号线和正反转短接线都拔下的情况下,按下“PU/EXT”按钮,就可将变频器的工作状态从EXT切到PU状态下,将频率调到某一值,按下“SET”键,这时会有F和设定值交替闪烁3秒的状态,表示设定成功,按下“RUN”键,变频器会自动运行到设定频率,在运行状态下,可通过旋转频率设定器来调整当前运行频率。