电子产品中的锡须现象与危害

- 格式:doc

- 大小:23.00 KB

- 文档页数:2

电子产品中的锡须现象与危害关键字:锡须电子行业电子连接器电器短路背景在政府法规和市场的共同推动下,全球电子行业已经进入无铅电子时代1,2。

未能及时转到无铅电子的公司将为国际市场所淘汰。

为了适应这个趋势,许多电子元件制造商用纯锡和含锡量很高的无铅合金取代铅合金进行表面处理。

制造商是根据它们的价格、耐腐蚀性以及它们与含铅焊料和无铅焊料的兼容性作出这个选择的。

使用不含铅的锡进行表面处理的缺点是会形成锡须。

什么是锡须?晶须是一种头发状的晶体,它能从固体表面自然的生长出来,也称为“固有晶须”。

晶须在很多金属上生长,最常见的是在锡、镉、锌、锑、铟等金属上生长。

甚至有时锡铅合金上也会生长晶须,但发生概率较小。

晶须很少出现在铅、铁、银、金、镍等金属上面。

一般来说,晶须现象容易出现在相当软和延展性好的材料上,特别是低熔点金属。

锡的晶须简称锡须,它是一种单晶体结构,导电。

锡须可以呈现各种形态,如直线形、弯曲、扭结甚至环形等,其截面常呈现不规则的形状,外表面有不规则的条纹,就像是从不规则形状的模具中挤压出来的一样。

大多数的锡须在其根部存在着凹坑。

锡须的产生和成长机理(1)内部应力型锡晶须产生和生长的机理对这些锡晶须现象机理的解析正在逐步展开。

关于锡晶须产生的机理有以表面氧化为驱动力的转移论和Sn原子通过晶界扩散作为锡晶须而生长的再结晶理论。

还有在Sn镀层中,来自基底材料的Cu扩散,形成金属间化合物,施加在Sn镀层上的压缩应力成了锡晶须生长的驱动力。

还有人认为因为与Sn镀层的主配向呈不同配向而产生锡晶须。

锡晶须经氧化膜的裂纹而生长,该成长可用棱镜形转移图说明。

这些锡晶须的产生机理与外部应力型锡晶须不同,但是由扩散和氧化等加给Sn系镀膜上压力的事实,意味着它就是锡晶须产生和成长的原因。

这些内部应力型锡晶须,因扩散和氧化是主要原因,所以在较长时间内锡晶须有成长的特性。

(2)外部应力型锡晶须产生和成长的机理外部应力型锡晶须的特征是众所周知的,即由加在Sn系镀膜上过大的外部应力造成的,它导致锡晶须明显快速地成长。

锡须标准

锡须是一种从元器件和接头的锡镀层表面生长出来的细长形状的锡单晶,直径通常在0.3-10um之间,典型值为1-3um,长度在1-1000um之间,锡须有不同的形状,如针状、小丘状、柱状、花状、发散状等。

锡须的生成机理主要与热力学和电化学因素有关。

在热力学方面,锡须的形成是锡金属在一定温度下的自然生长过程。

在电化学方面,锡须的形成是锡金属在一定电位差下的电化学行为,当锡金属表面存在电位差时,会产生电化学腐蚀,从而形成锡须。

锡须的危害主要表现在电气短路、机械卡死、接触不良等方面。

如果这些导电的锡须长得太长,可能连到其他线路上,并导致电气短路;断裂后落在某些移动及光学器件之间可能产生弧光放电,烧坏电气元件等。

因此,针对锡须的生成和危害,可以采取以下预防措施:

1. 不要使用亮锡,最好使用雾锡。

2. 使用较厚的雾锡镀层(8-10um),以抑制应力的释放。

3. 电镀后24小时内退火(150℃/2hrs或180℃/lhrs),以减少锡层的应力。

4. 电镀后24小时内回流焊接,作用同退火。

5. 用N或Ag做阻挡层(1.3-2um),防止Cu扩散形成Cu6Sn5的IMC。

剖析PCB板吃锡的失效分析方法在PCB设计和制作的过程中,你是不是也曾经遇到过PCB吃锡不良的情况?对于工程师来说,一旦一块PCB板出现吃锡不良问题,往往就意味着需要重新焊接甚至重新制作,所造成的后果非常令人头痛。

那么,PCB吃锡不良的情况是因为哪些原因而造成的呢?用什么办法能够避免这一问题的出现呢?一、什么是PCB吃锡?电子元件和电路、电路板焊接时有关焊锡沾附的俗语。

上锡即在焊点上烫上一团锡。

吃锡即焊接材料与锡形成牢固无缝的焊接界面。

二、PCB为什么会吃锡?吃锡不良其现象为线路的表面有部份未沾到锡,原因为:表面附有油脂、杂质等,可以溶剂洗净。

助焊剂使用条件调整不当,如发泡所需的空气压力及高度等。

比重亦是很重要的因素之一,因为线路表面助焊剂分布数量的多寡受比重所影响。

检查比重亦可排除因卷标贴错,贮存条件不良等原因而致误用不当助焊剂的可能性。

焊锡时间或温度不够。

一般焊锡的操作温度较其溶点温度高55~80℃。

三、PCB吃锡的分析方法1、观察元器件有无发黑变色氧化现象,元器件清洁度良好也影响着吃锡的饱满度;2、观察PCB表面是否附着有油脂、杂质等用溶剂清洗下即可。

还有就是看下线路板是不是有打磨的粒子遗留在线路板表面。

线路板储存时间过久过着储存的时间、环境不当基板表面或者零件锡面会氧化,这种现象只有再重新补焊一次才能有助于吃锡效果,但是也相当耗费人工的。

3、助焊剂使用不当,如发泡所需的压力及高度等也是很重要的因素之一,线路板表面助焊剂分布数量多少的影响,贮存环境不当或误用不当助焊剂也有可能造成吃锡不良;4、还有预热温度要适当,预热温度没达到要求温度也会是焊锡不能充分融化焊接,或者焊锡内杂质成分太多,都可能造成吃锡不良。

四、PCB吃锡的处理方法。

锡须生长的原理

锡须:电子产品及设备中的现象

锡须(Tin whisker),是电子产品及设备中一种常见的现象。

锡须是在锡表面自然生长的锡晶体,这种现象给喜欢使用锡而不是铅做互连线路的制造商引起问题。

锡须生长的原理:

锡须生长的速率一般在0.03——0.9mm/年,在一定条件下,生长速率可能增加100倍或者100倍以上。

生长速率由镀层的电镀化学过程、镀层厚度、基体材料、晶粒结构以及存储环境条件等复杂因素决定。

锡须的生长主要是有电镀层上开始的,具有较长的潜伏期,从几天到几个月甚至几年,一般很难准确预测锡须所带来的危害。

一般来说,锡须有如下的产生原因:

1、锡与铜之间相互扩散,形成金属互化物,致使锡层内压应力的迅速增长,导致锡原子沿着晶体边界进行扩散,形成锡须;

2、电镀后镀层的残余应力,导致锡须的生长。

焊锡的危害与防护

焊锡的危害与防护

我们公司主要从事LED灯、LED控制器等的研发、生产、销售与服务。

在生产及维修中焊锡岗位是我们的重要工艺,目前我们车间有6个焊锡岗位,焊锡人数有6人。

用电烙铁焊锡的材料焊锡丝,它虽然主要成份是锡,但也含有其他金属。

主要分为有铅和无铅(即环保型)。

随着欧盟ROHS标准的出台,现在越来越多的PCB焊接工厂选择了无铅环保型的,有铅焊锡丝也在慢慢被替用,不是环保的出不了口。

我们公司使用的焊锡为环保型锡线。

焊锡在焊接时最主要的危害因素是铅烟,哪怕是无铅焊锡,其中多少都含有一定的铅。

铅烟在GBZ2-2002中的限值很低,毒性很大,需重点防护。

由于焊接过程对人体和环境的破坏,在没有任何防护措施的条件下进行焊接是不允许的。

在ISO14000标准中对生产环节产生的污染进行处理和防护有明确的规定。

锡都含有铅,以前焊锡丝内有铅把焊锡归类为职业危害岗位(在国家职业病目录中);现在我们一般企业都使用无铅焊锡丝了,主要成分是锡,疾病预防控制中心测的是二氧化锡;并不在国家职业病目录中。

无铅工艺(leadfree)一般来说铅烟是不会超标的,但是焊锡还存在其他的危害了,比如助焊剂(松香类物质)有一定的危害。

焊锡岗位员工需要做好一下防范:

1.带好口罩。

2.焊锡工位上需要配有排烟风扇。

3.注意通风

4.不要在工位上吃喝东西。

5.下班或吃喝东西是必须洗手。

6.多喝牛奶或蜂蜜。

1 / 11 / 1。

锡须常识目录第一部分:锡须图片第二部分:什么是锡须?第三部分:锡须的形成原因第四部分:抑制锡须的方法第五部分:关于锡须的其他信息第一部分:锡须图片第二部分:什么是锡须?*要了解锡须,先对晶须有个概念:1) 晶须是一种头发状的晶体,它能从固体物质的表面直接生长出来,形状类似胡须,其直径是微米级,其长度达到数毫米级.2) 晶须的危害是:诱发电子线路短路,打火,噪音等问题.3) 晶须的生长速度随着温度的升高而加快,随着湿度的增加而加快.*锡须,也就是锡的晶须:1)它首先具备了晶须的主要特性.2)锡须主要从电镀层开始生长,尤其在铜或者黄铜表面镀亮面锡的镀层最为敏感.3)从晶须的历史来看发现只要添加微量的铅就可以抑制晶须的产生随着RoHS法令实施日期的日益临近从而就使得这个30年前的老问题再次浮出了水面主要针对在无铅焊接,引脚镀层采用纯锡工艺第三部分:锡须的形成原因*锡须形成的原因是应力,具体又可分为以下两种:1) 电镀后的残留应力为使焊点有光亮的外观,在引脚的电镀液中加入光亮剂,光亮剂的主要成分是碳和氢,电镀时,碳和氢,会附着在引脚上,导致镀层因材料的不匹配而引发内力的存在,将锡由内向外推,变成我们所说的锡须.2) 介金属化合物生成所引起的应力在储存的阶段中,锡与铜反应生成介金属化合物,镀层表面会因为氧化而形成氧化锡.由于介金属化合物与锡的密度/热膨胀系数等等参数都不一样,而氧化锡的生成会抑制应力的释放,所以会有一种由内而外的应力将锡向外推,变成我们所说的锡须.第四部分:抑制锡须的方法1) 采用雾面锡,镀液中不填加光亮剂2) 退火: 把电镀完的元件拿去烘烤一般要求150第五部分: 关于锡须的其他信息1) 锡须的接收标准:在500倍放大镜下观察,锡须<50um可接收.2) 当斜率>20高温情况下不会长锡须. 4) 晶须发现条件:一般来说+8585%但在室温因此用原来的试验方法很难判断有没有因晶须导致的故障。

电子封装锡和锡合金表面晶须标准研究发布时间:2022-05-09T08:14:17.102Z 来源:《新型城镇化》2022年9期作者:杨雅丽曲乐[导读] 本文简述了晶须的来源,形成机理及抑制措施,并结合JEDEC的标准对锡晶须标准制定进行指导。

珠海格力电器股份有限公司广东珠海 519000摘要:在当前电子封装行业,锡和锡合金易于产生锡须致使电器发生故障是一直以来困扰的难题,随着环保要求的提高,在锡中添加铅可以抑制锡晶须的生长已经不再是解决这一难题的绝佳方案,因此对锡晶须标准的研究成为必不可少的课题。

本文简述了晶须的来源,形成机理及抑制措施,并结合JEDEC的标准对锡晶须标准制定进行指导。

1引言锡和锡合金由于本身物理特性,易于在表面形成晶须致使电器发生故障,这一现象严重阻碍了电子封装行业的发展,尤其在航空航天、军事等高精端应用场景中,这一难题始终悬而未决。

而在实际应用过程中,针对晶须建立相关标准对于评价其使用性能尤为重要,因此对晶须的标准研究也是电子封装中必不可少的课题。

本文结合JESD22-A121A和JESD201A标准,即锡和锡合金表面晶须生长测量的测试方法、锡和锡合金表面涂层的锡须灵敏度环境验收要求,深入对锡晶须标准分析研究。

2晶须来源晶须是指一种呈纤维状的晶体,均匀的横截面积是其主要特征。

锡晶须则是在锡或锡合金表面自发生长出的晶须。

电子器件使用过程中晶须的存在造成相邻导体间短路、晶须短路导致金属蒸发放电等。

晶须的形成机理一直是业界研究的重点也是难点问题,目前尚无公认一致的结论。

目前提出的生长机制主要有位错机制、再结晶机制、氧化膜破裂(COT)机制、金属间化合物氧化分解机制、氢致晶须生长机制5种。

基于对晶须生长机制的探讨研究,提出了合金化、去应力退火[1]、中间隔离层、镀后重熔[2]、有机涂层、电镀工艺改进等几种锡晶须的抑制措施。

尽管目前除添加铅元素外还发现一些抑制锡晶须的措施,但仍无可量产并实现产业性抑制晶须的措施,锡晶须的产生无可避免,因此亟需建立对电子元器件中锡晶须的标准要求。

无铅锡须——化学沉锡板锡须生长机理及特性研究2020/9/26整理资料摘要:锡须是化学沉锡表面处理应用推广遇到的最大阻碍,锡须的存在严重影响了产品的可靠性。

文章重点对锡须的生长机理进行了分析,通过实验设计对机理进一步验证。

探究了化学沉锡PCB不同区域锡须生长差异特性,得到了锡须的持续性生长规律,为化学沉锡板锡须改善提供参考依据。

关键词:锡须;沉锡;生长特性;前言随着目前全球推行环保,含铅焊料被禁止使用,产品开始转用无铅焊料完成PCB与元器件之间的焊接,如目前常用焊料Sn、Ag、Cu合金体系。

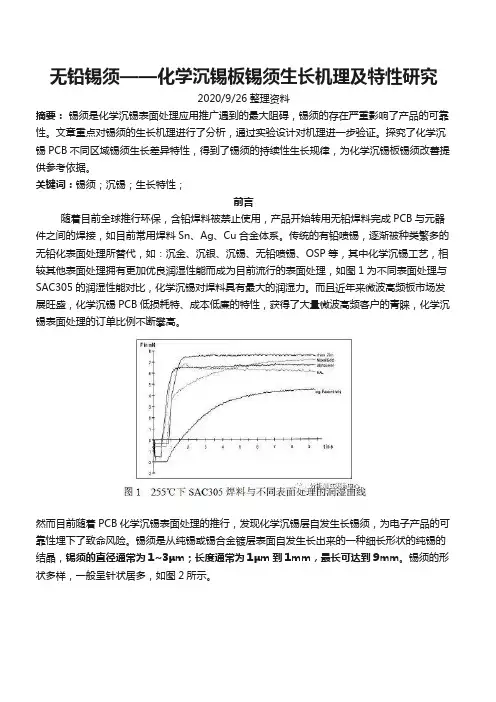

传统的有铅喷锡,逐渐被种类繁多的无铅化表面处理所替代,如:沉金、沉银、沉锡、无铅喷锡、OSP等,其中化学沉锡工艺,相较其他表面处理拥有更加优良润湿性能而成为目前流行的表面处理,如图1为不同表面处理与SAC305的润湿性能对比,化学沉锡对焊料具有最大的润湿力。

而且近年来微波高频板市场发展旺盛,化学沉锡PCB低损耗特、成本低廉的特性,获得了大量微波高频客户的青睐,化学沉锡表面处理的订单比例不断攀高。

然而目前随着PCB化学沉锡表面处理的推行,发现化学沉锡层自发生长锡须,为电子产品的可靠性埋下了致命风险。

锡须是从纯锡或锡合金镀层表面自发生长出来的一种细长形状的纯锡的结晶,锡须的直径通常为1~3μm;长度通常为1μm到1mm,最长可达到9mm。

锡须的形状多样,一般呈针状居多,如图2所示。

锡须的存在不仅使电路存在短路风险,还可能影响信号的完整性传输,对产品整机的可靠性及性能带来不利影响。

因此面对化学沉锡板的锡须生长危害,迫切需要对锡须的机理、生长特性展开研究,从机理认识角度规避锡须生长风险。

1.机理分析目前关于锡须的形成机理存在较多的模型,其中较为普遍的是压应力生长机理模型[1]。

Cu/Sn界面处由于“晶界扩散”模式生长出不规则IMC,对Sn层产生压应力,由于Sn面氧化膜的包裹下,应力产生积累,而从氧化膜的薄弱点“破土”萌生,在IMC的持续形成下,引发锡须自发生长的现象。

经验交流收稿日期:2004-10-14 修回日期:2005-01-14作者简介:贺岩峰(1957-,男,辽宁人,博士,教授,研究方向为电子化学品。

作者联系方式:(Emailhheyf @,(Tel021-********-302。

无铅纯锡电镀晶须产生的原因和控制对策贺岩峰, 孙江燕, 赵会然, 张丹(上海新阳电子化学有限公司,上海 201803摘要: 开发无铅化纯锡电镀技术必须首先解决锡须问题。

讨论了锡须形成的影响因素及机理。

开发出一种能有效防止锡须生成的无铅纯锡电镀添加剂,该添加剂具有结晶细致、可焊性好、消耗量低、使用维护容易等优点,从而建立了一种抑制锡须的有效方法,同时解决了纯锡电镀中的其它难题。

介绍了控制锡须的其它一些有效措施及锡须生长加速试验。

关键词: 无铅纯锡电镀; 锡须; 添加剂中图分类号: TQ153.13 文献标识码: B 文章编号: 1004-227X(200503-0044-03Reasons for whisker forming and solutions for controlling whisker oflead free pure tin electroplatingHE Yan feng,SUN Jiang yan,ZHAO Hui ran,Z HANG Dan(Shanghai Xinyang Elec tronics Chemicals Co.,Ltd.,Shanghai 201803,C hinaAbstract:Whisker problem must be firstly solved in developing a lead free pure tin elec troplating process.The af fecting factors and mechanism of whisker forming were discussed.An additive for lead free pure tin elec troplating that can effectively pre ventwhisker for ming was developed,which has advantages of fine c rystal,good solderability,lo w con sumption,easy ope ration,etc.And thereby an effective method for controlling whisker for ming as well as the solutions for other difficult proble ms in pure tin electroplating was presented.Some other effective measures for controlling whisker forming and the accele ra ted test of whisker formation were also introduced. Keywords:lead free pure tin elec troplating; tin whisker; additive1 前言目前,电子封装业可焊性镀层广泛采用锡铅合金电镀层。

锡须危害及其预防评估措施摘要:随着无铅工艺的推广,锡镀层的锡须生长已成为一个值得重视的问题。

锡须引起的短路失效在电子领域的危害重大,但现阶段人们还无法从根源上阻止锡须生长。

针对锡须生长机理,我们推出常温常湿、高温高湿和温度循环三个环境应力激发试验,用于提前评估产品的锡须生长情况,减少后续使用过程中锡须过度生长引起产品功能失效的情况。

关键词:无铅工艺锡须环境应力激发试验1、引言随着绿色环保意识的日益加深,欧盟在2003年颁布了《关于在电子电气设备中限制使用某些有害物质指令》【1】,全球范围开始走向了无铅化的工艺流程。

电子行业中的锡铅焊料逐渐被无铅焊料代替,但随之而来的是许多新的可靠性问题,其中最典型的为锡须生长问题。

晶须是指金属表面生长出的细丝状金属,最常见的为焊锡镀层或锡焊点表面生长的锡晶须。

锡须产生的危害大致分为以下四种情况【2】:低压条件下,较小的电流可以在相邻两个不同电势区域产生持久稳定的短路;在高压条件下,可以瞬间熔断锡须造成瞬间短路;在航天器的真空环境中,锡须短路会导致金属蒸发放电,形成一个稳定的等离子电弧,使电子设备失效;在振动环境中,锡须易脱落从而引发电路短路。

1951年,Compton、Mendizza和Arnold【3】发现了锡须导致电路短路引发电容器失效的问题,将锡须正式引入人们的视场。

1986年,F15战斗机雷达因锡须产生的短路引发失效。

2000年,爱国者Ⅱ导弹由于镀锡引脚长出引发短路的锡须而出现事故【4】。

种种迹象表明锡须问题的预防将成为无铅化进程中的重要环节。

锡须生长是一个受内部应力影响的自发过程,且和外部环境条件密切相关。

本文通过三个环境试验来施加三种不同的应力,用于评估产品的抗锡须生长能力。

最大限度排除产品后续使用过程中生长锡须引发短路失效的可能。

2、试验验证2.1 常温常湿条件以Cu基底焊Sn为例,焊接完成后存放于常温常湿条件下,Cu会向Sn晶界扩散并形成金属间化合物Cu6Sn5,并相应产生压缩应力,促使锡须的形成。

在电子制造过程中在电子制造业,随着无铅焊接工艺的逐步导入,高含锡量的无铅焊料合金逐步替代传统的Sn63/37合金焊料;随着无铅焊料的广泛应用,氧化渣问题变得更为严重,浪费率高达30%-50%以上;产品的焊接质量及可靠性能也受到相当大的影响;如何减少氧化锡渣的产生变成电子制造业所面临的必修之课程!一、氧化锡渣的危害1. 影响锡液流淌性与锡面高度,影响焊接质量。

2. 附着于板面,造成如锡球等质量问题,直接影响电子产品的电气可靠性能。

3. 锡渣的处理及运输造成的额外管理问题,且对环境有一定的影响。

4. 松散的氧化渣使空气更容易停留在熔融焊料内,从而加剧焊料的氧化。

5. 有用金属被锡渣包裹,无法利用,造成极大浪费。

二、锡渣的形成:1〉、静态熔融焊料的氧化根据液态金属氧化理论,熔融状态的金属表面会强烈的吸附氧,在高温状态下被吸附的氧分子将分解成氧原子,得到电子变成离子,然后再与金属离子结合形成氧化物。

暴露在空气中的熔融金属液面瞬间即可完成整个氧化过程,当形成一层单分子氧化膜后,进一步的氧化反应则需要电子运动或者离子传递的方式穿过氧化膜进行,静态熔融焊料的氧化逐步减少。

不一致温度下SnO2与PbO的标准生成自由能不一致,前者生成自由能低,更容易产生,这也在一定程度上解析了为什麽无铅化以后氧化渣大量的增加;通常静态熔融焊锡的氧化膜为SnO2与SnO的混合物。

氧化物按分配定律可部分溶解于熔融的液态焊料,同时由于溶差关系使金属氧化物向内部扩散,内部金属含氧逐步增多而使焊料质量变差,这在一定程度上能够解释为何通过高温提炼(或者称还原)出来的合金金属比较容易氧化,且氧化渣较多;此外,氧化还与温度、气相中氧的分压、熔融焊料表面对氧的汲取与分解速度、表面原子与氧原子的化合能力、表面氧化膜的致密度、与生成物的溶解、扩散能力等有关。

2〉、动态熔融焊料的氧化动态时形成的焊料渣有三种形态:a、表面氧化膜锡炉中的熔融焊料在在高温下,通过其在空气中的暴露面与氧相互接触发生氧化。

电子产品中的锡须现象与危害

关键字:锡须电子行业电子连接器电器短路

背景

在政府法规和市场的共同推动下,全球电子行业已经进入无铅电子时代1,2。

未能及时转到无铅电子的公司将为国际市场所淘汰。

为了适应这个趋势,许多电子元件制造商用纯锡和含锡量很高的无铅合金取代铅合金进行表面处理。

制造商是根据它们的价格、耐腐蚀性以及它们与含铅焊料和无铅焊料的兼容性作出这个选择的。

使用不含铅的锡进行表面处理的缺点是会形成锡须。

什么是锡须?

晶须是一种头发状的晶体,它能从固体表面自然的生长出来,也称为“固有晶须”。

晶须在很多金属上生长,最常见的是在锡、镉、锌、锑、铟等金属上生长。

甚至有时锡铅合金上也会生长晶须,但发生概率较小。

晶须很少出现在铅、铁、银、金、镍等金属上面。

一般来说,晶须现象容易出现在相当软和延展性好的材料上,特别是低熔点金属。

锡的晶须简称锡须,它是一种单晶体结构,导电。

锡须可以呈现各种形态,如直线形、弯曲、扭结甚至环形等,其截面常呈现不规则的形状,外表面有不规则的条纹,就像是从不规则形状的模具中挤压出来的一样。

大多数的锡须在其根部存在着凹坑。

锡须的产生和成长机理

(1)内部应力型锡晶须产生和生长的机理

对这些锡晶须现象机理的解析正在逐步展开。

关于锡晶须产生的机理有以表面氧化为驱动力的转移论和Sn原子通过晶界扩散作为锡晶须而生长的再结晶理论。

还有在Sn镀层中,来自基底材料的Cu扩散,形成金属间化合物,施加在Sn镀层上的压缩应力成了锡晶须生长的驱动力。

还有人认为因为与Sn镀层的主配向呈不同配向而产生锡晶须。

锡晶须经氧化膜的裂纹而生长,该成长可用棱镜形转移图说明。

这些锡晶须的产生机理与外部应力型锡晶须不同,但是由扩散和氧化等加给Sn系镀膜上压力的事实,意味着它就是锡晶须产生和成长的原因。

这些内部应力型锡晶须,因扩散和氧化是主要原因,所以在较长时间内锡晶须有成长的特性。

(2)外部应力型锡晶须产生和成长的机理

外部应力型锡晶须的特征是众所周知的,即由加在Sn系镀膜上过大的外部应力造成的,它导致锡晶须明显快速地成长。

有报告认为,锡晶须的形成与受三维压缩应力和结晶粒径等的扩散蠕动现象有关。

该报告中根据纳米强化法所得的Sn镀层硬度和蠕变指数,模拟加给sn系镀膜上长时间的应力分布。

研究结果认为,与JEITA观察到的锡晶须生长相对照,其结果非常一致。

锡须的危害

锡晶须能够造成电气短路,也可能挣脱成碎片,造成机械或者其它电气问题。

在该行业中,锡晶须造成的破坏性损害以十亿美元计。

时至今日,对于锡晶须生长的确切过程,人们仍未完全理解。

过去数十年所使用Sn/Pb作为标准镀覆材料,就是因为铅的加入能抑制晶须的形成。

而在无铅化的今天,抑制锡晶须的形成又变成了人们必须重新面对的课题。

在电子行业急于应对RoHS的多数是电子连接器制造商,他们主要是把Sn-Cu镀层用在连接器引脚上,从2002年开始逐渐向市场推销自己的产品。

但到了2003年就暴露出了锡晶须的问题,不单是连接器,其它电子产品的可靠性也受到威胁,锡晶须成为整个电子行业关注的大课题。

大量小型化的家用电器应用电子连接器最多,尤其是引脚间距窄更容易受到锡晶须造成的短路障害。

根据这些问题,本着解析锡晶须现象和规范锡晶须试验方法的目的,JEITA于2003年组织了电子连接器的锡晶须研究计划。

从这个计划的调查结果中得知:主要发生在电子连接器上的锡晶须现象,是加在引脚连接部位等镀层上的机械外部应力造成的。

R.M.Fisher在1954年的研究中,曾得出“当sn镀层被施加机械的外部应力时,锡晶须的成长被加速”的结论。

同时也指出,锡晶须产生和成长的主要原因是当初镀层的内部应力所致。

基于此,为了对尚未产生锡晶须问题的锡晶须进行评价,曾采用在无外部应力负荷的状态下进行高温高湿试验和温度循环试验等方法。

后来,s.M.Arnold于1966年发表了“在sn中含Pb达1%以上,就可起到抑制锡晶须”的报告。

这一发现,使对锡晶须有抑制作用的Sn—Pb镀层在电子产品中得到广泛的应用,同时也使得对锡晶须的产生和成长现象及其它的机理的剖析大多都没有完成,这一切也是再次引发研究锡晶须问题的较大原因。

解决措施

1、电镀雾锡,改变其结晶的结构,减小应力;

2、在150镀下烘烤2小时退火;(实验证明,在温度90镀以上,锡须将停止生长)

3、Enthone FST浸锡工艺添加少量的有机金属添加剂,限制锡铜金属互化物的生成;

4、在锡铜之间加一层阻挡层,如镍层。

结论

锡须产生的机理是由各种复杂因素构成的,为了说明这些机理,必须有高超的解析技术,这己成为解析机理的最大障碍。

尽管各连接器制造商也在实用中对锡晶须的抑制效果做检测,但为了弄清楚锡晶须究竟能生长到何种程度,增强对外部应力型锡晶须试验方法的可信性,还必须做进一步的研究。