圆锥齿轮传动

- 格式:pdf

- 大小:521.41 KB

- 文档页数:8

标准圆锥齿轮传动的计算参数标准圆锥齿轮传动的计算参数一、引言在机械工程领域中,圆锥齿轮传动广泛应用于各种机械装置中,如汽车变速器、造船机械、起重机械等。

圆锥齿轮传动作为一种重要的动力传递方式,其计算参数的确定对于传动系统的工作性能具有重要影响。

在本文中,我们将探讨标准圆锥齿轮传动的计算参数,以便更好地了解其工作原理和设计方法。

二、标准圆锥齿轮传动的基本概念标准圆锥齿轮传动是由两个相互啮合的圆锥齿轮组成的传动系统,其中一个为主动齿轮,另一个为从动齿轮。

圆锥齿轮传动具有传递大扭矩、平稳传动、传动比变化范围广等特点。

其计算参数主要包括齿数、模数、齿面角、齿顶高、齿根径等。

三、标准圆锥齿轮传动计算参数的深度分析1. 齿数:齿轮的齿数直接影响传动比和传动性能。

在选择齿数时,需要考虑传动的速比和工作环境等因素。

2. 模数:模数是圆锥齿轮传动计算参数中非常重要的一个指标,其大小直接决定着齿轮的尺寸和传动能力。

在确定模数时,需要兼顾传动效率和传动扭矩。

3. 齿面角:齿面角是描述齿轮啮合面上齿廓曲线斜率的参数,其选择直接关系到齿轮的啮合性能和噪声水平。

4. 齿顶高和齿根径:齿顶高和齿根径分别影响齿轮的强度和韧性,其合理选择是保证齿轮传动系统可靠工作的重要保障。

四、标准圆锥齿轮传动计算参数的设计方法1. 确定传动比和速比;2. 选择合适的齿数,考虑齿数的变化范围;3. 根据传动比和齿数确定模数,兼顾传动效率和传动比变化范围;4. 选择合适的齿面角,控制齿轮啮合面的啮合性能和噪声水平;5. 确定齿顶高和齿根径,保证齿轮传动系统的可靠工作。

五、总结与展望通过本文对标准圆锥齿轮传动计算参数的深度分析和设计方法的介绍,我们可以更好地了解圆锥齿轮传动系统的工作原理和设计要点。

在未来的研究中,我们还可以进一步探讨圆锥齿轮传动系统的优化设计和应用实例,以期为相关领域的研究和工程实践提供更多的参考和借鉴。

个人观点:圆锥齿轮传动作为一种重要的动力传递方式,在工程实践中具有广泛的应用前景。

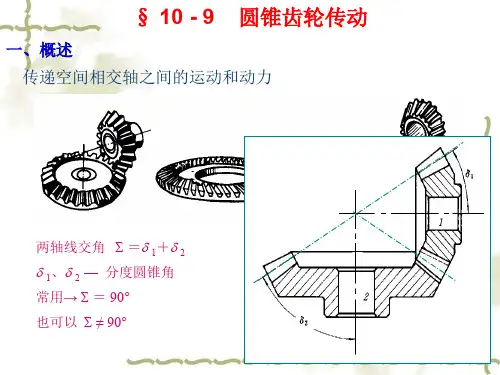

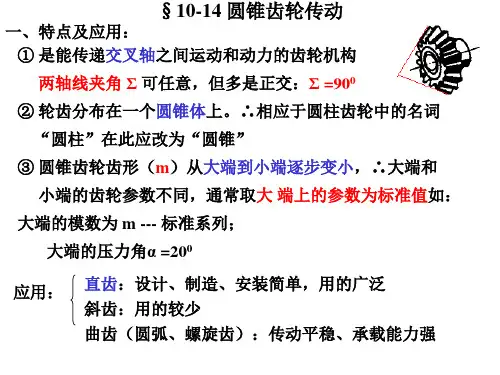

12.9.0 圆锥齿轮传动概述圆锥齿轮传动传递的是相交轴的运动和动力。

圆锥齿轮的齿廓曲线、背锥和当量系数1.圆锥齿轮的齿廓曲线2.背锥和当量齿数背锥过点A作AO1垂直AO交雄齿轮的轴线于点O1,以OO1为轴线,O1A为母线作圆锥O1AB。

这个圆锥称为背锥。

当量齿数一对啮合的锥齿轮的沿轴向剖开,将两背推展成平面后得到两个扇形齿轮,该扇形齿轮的模数,压力角、齿须高、齿根高及齿数。

就是锥齿轮的相应参数,而扇形齿轮的分区圆半径r v 1.和r v 2。

就是背锥的锥矩。

现将两扇形齿轮的轮齿补足,使其成为完整的圆柱齿轮,那么它们的齿数将增大为Z v 1.和Z v 2。

这两个假想的直齿圆柱齿轮叫当量齿轮,其齿数为锥齿轮的当量齿数。

⎪⎭⎪⎬⎫==222111cos cos δδz z z z v v 22z z v >22z z v >由以上可知12.9.1 几何计算将齿宽中点处的背锥展开,即可画出直径分别为d v1和d v2的两个当量直齿圆柱齿轮。

由图12.28可得1cos 1cos 111tan 1cos 11tan 1cos 22tan 122tan 222222111122222121122211+==+==+=+=+=+=====u d d d uu d d d u u u u d d ud d m m v m m v δδδδδδδδ标准直齿锥齿轮传动的主要几何尺寸见表12.19。

12.9.2 受力分析直齿锥齿轮的轮齿受力分析模型如下图。

忽略摩擦力,假设法向力F n 集中作用再齿宽节线中点处,则F n 可分解为圆周力F t1,径向力F r1和轴向力F a1三个分力。

δαδcos tan cos '111t r F F F ==1111sin tan sin 'δαδt a F F F ==1m 1t12d T F =圆周力方向:主反从同;径向力方向:指向各自轮心;轴向力方向:分别指向大端。

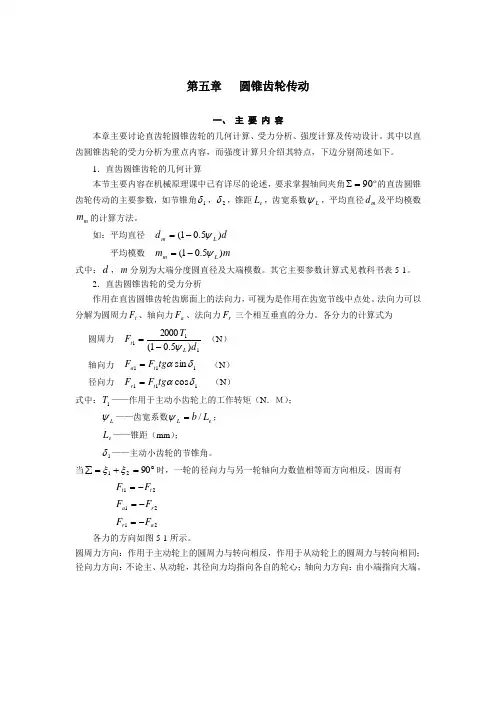

第五章 圆锥齿轮传动一、 主 要 内 容本章主要讨论直齿轮圆锥齿轮的几何计算、受力分析、强度计算及传动设计。

其中以直齿圆锥齿轮的受力分析为重点内容,而强度计算只介绍其特点,下边分别简述如下。

1.直齿圆锥齿轮的几何计算本节主要内容在机械原理课中已有详尽的论述,要求掌握轴间夹角 90=∑的直齿圆锥齿轮传动的主要参数,如节锥角1δ,2δ,锥距e L ,齿宽系数L ψ,平均直径m d 及平均模数m m 的计算方法。

如:平均直径 d d L m )5.01(ψ-= 平均模数 m m L m )5.01(ψ-=式中:d ,m 分别为大端分度圆直径及大端模数。

其它主要参数计算式见教科书表5-1。

2.直齿圆锥齿轮的受力分析作用在直齿圆锥齿轮齿廓面上的法向力,可视为是作用在齿宽节线中点处。

法向力可以分解为圆周力t F 、轴向力a F 、法向力r F 三个相互垂直的分力。

各分力的计算式为 圆周力 111)5.01(2000d T F L t ψ-=(N )轴向力 111s i n δαtg F F t a = (N ) 径向力 111c o sδαtg F F t r = (N ) 式中:1T ——作用于主动小齿轮上的工作转矩(N .M); L ψ——齿宽系数e LL b /=ψ;e L ——锥距(mm ); 1δ——主动小齿轮的节锥角。

当︒=+=∑9021ξξ时,一轮的径向力与另一轮轴向力数值相等而方向相反,因而有 21t t F F -= 21r a F F -= 21a r F F -=各力的方向如图5-1所示。

圆周力方向:作用于主动轮上的圆周力与转向相反,作用于从动轮上的圆周力与转向相同;径向力方向:不论主、从动轮,其径向力均指向各自的轮心;轴向力方向:由小端指向大端。

3.直齿圆锥齿轮传动的强度计算本节要求掌握如何运用当量齿轮的概念将一对直齿圆锥齿轮传动转化为一对当量直齿圆柱齿轮传动来进行强度计算。

一对直齿圆锥齿轮传动可视为圆锥齿轮宽度中点处的一对当量圆柱齿轮传动,这样就可直接引用前边所述的直齿圆柱齿轮相应的公式。

§8-12 圆锥齿轮传动§8-12 圆锥齿轮传动◆用来传递两相交轴之间的运动和动力的。

一、圆锥齿轮(Bevel gear)传动的应用和特点1. 应用及分类曲齿斜齿直齿◆曲齿圆锥齿轮常用于高速重载的传动中,如:汽车、飞机和拖拉机等的传动机构中。

2. 特点齿廓特点:球面渐开线。

啮合时,两齿轮的锥顶重合(分度圆锥共顶)。

◆轮齿分布在截圆锥体上,齿形从大端到小端逐渐减小;◆取大端参数为标准值;◆圆锥齿轮两轴之间的夹角可根据传动的需要任选,多取 =90º。

◆正确啮合条件:大端模数和压力角分别相等,分度圆锥共顶。

二、背锥与当量齿数1. 背锥(Back cone 辅助圆锥):过锥齿轮大端,母线与锥齿轮分度圆锥母线垂直的圆锥体。

2. 当量齿轮和当量齿数以背锥的锥距r v 为分度圆半径,以圆锥齿轮大端的模数为模数,以圆锥齿轮压力角为压力角的圆柱齿轮。

当量齿轮:当量齿数z v :指当量齿轮的齿数。

z v 一般不是整数,也不需圆整●可将直齿圆柱齿轮的某些原理近似应用于圆锥齿轮•计算重合度cos cos v v r mz mz r δδ===22cos v z z δ⇒=v z z ⇒>min min cos v z z δ=•最少齿数:2. 分度圆直径:3. 传动比∑=−−−→090三、直齿圆锥齿轮传动的基本参数和几何尺寸的计算1. 基本参数:m<1mm , h a *=1, c *=0.25m>1mm , h a *=1, c *=0.2α=20︒正常齿h a *=0.8, c *=0.2短齿11sin d R δ=2222sin d R δ=1222122111sin =sin z d i z d ωδωδ===1212ctg tg i δδ==4. 顶隙齿高由大端到小端逐渐收缩●不等顶隙收缩齿•齿顶圆锥、分度圆锥及齿根圆锥共顶;•齿顶厚和齿根圆角逐渐变小,影响强度;●等顶隙收缩齿•分度圆锥与齿根圆锥共顶;•齿顶圆锥母线与另一齿轮齿根圆锥母线平行;•齿根圆角半径较大,有利于提高强度和润滑;知识点小结:◆圆锥齿轮传动的类型和应用◆圆锥齿轮的齿廓曲面:球面渐开线◆圆锥齿轮的标准参数定义在大端◆背锥和当量齿数◆圆锥齿轮的几何尺寸。

12.9.0 圆锥齿轮传动概述圆锥齿轮传动传递的是相交轴的运动和动力。

圆锥齿轮的齿廓曲线、背锥和当量系数1.圆锥齿轮的齿廓曲线2.背锥和当量齿数背锥过点A作AO1垂直AO交雄齿轮的轴线于点O1,以OO1为轴线,O1A为母线作圆锥O1AB。

这个圆锥称为背锥。

当量齿数一对啮合的锥齿轮的沿轴向剖开,将两背推展成平面后得到两个扇形齿轮,该扇形齿轮的模数,压力角、齿须高、齿根高及齿数。

就是锥齿轮的相应参数,而扇形齿轮的分区圆半径r v 1.和r v 2。

就是背锥的锥矩。

现将两扇形齿轮的轮齿补足,使其成为完整的圆柱齿轮,那么它们的齿数将增大为Z v 1.和Z v 2。

这两个假想的直齿圆柱齿轮叫当量齿轮,其齿数为锥齿轮的当量齿数。

⎪⎭⎪⎬⎫==222111cos cos δδz z z z v v 22z z v >22z z v >由以上可知12.9.1 几何计算将齿宽中点处的背锥展开,即可画出直径分别为d v1和d v2的两个当量直齿圆柱齿轮。

由图12.28可得1cos 1cos 111tan 1cos 11tan 1cos 22tan 122tan 222222111122222121122211+==+==+=+=+=+=====u d d d uu d d d u u u ud d u d d m m v m m v δδδδδδδδ标准直齿锥齿轮传动的主要几何尺寸见表12.19。

12.9.2 受力分析直齿锥齿轮的轮齿受力分析模型如下图。

忽略摩擦力,假设法向力F n 集中作用再齿宽节线中点处,则F n 可分解为圆周力F t1,径向力F r1和轴向力F a1三个分力。

δαδcos tan cos '111t r F F F ==1111sin tan sin 'δαδt a F F F ==1m 1t12d T F =圆周力方向:主反从同;径向力方向:指向各自轮心;轴向力方向:分别指向大端。

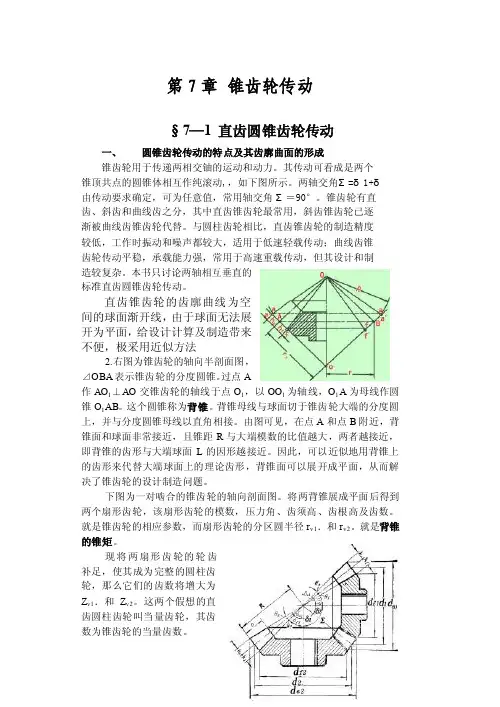

第7章锥齿轮传动§7—1 直齿圆锥齿轮传动一、圆锥齿轮传动的特点及其齿廓曲面的形成锥齿轮用于传递两相交铀的运动和动力。

其传动可看成是两个锥顶共点的圆锥体相互作纯滚动,,如下图所示。

两轴交角Σ=δ1+δ由传动要求确定,可为任意值,常用轴交角Σ=90°。

锥齿轮有直齿、斜齿和曲线齿之分,其中直齿锥齿轮最常用,斜齿锥齿轮已逐渐被曲线齿锥齿轮代替。

与圆柱齿轮相比,直齿锥齿轮的制造精度较低,工作时振动和噪声都较大,适用于低速轻载传动;曲线齿锥齿轮传动平稳,承载能力强,常用于高速重载传动,但其设计和制造较复杂。

本书只讨论两轴相互垂直的标准直齿圆锥齿轮传动。

直齿锥齿轮的齿廓曲线为空间的球面渐开线,由于球面无法展开为平面,给设计计算及制造带来不便,极采用近似方法2.右图为锥齿轮的轴向半剖面图,⊿OBA表示锥齿轮的分度圆锥。

过点A作AO1⊥AO交锥齿轮的轴线于点O1,以OO1为轴线,O1A为母线作圆锥O1AB。

这个圆锥称为背锥。

背锥母线与球面切于锥齿轮大端的分度圆上,并与分度圆锥母线以直角相接。

由图可见,在点A和点B附近,背锥面和球面非常接近,且锥距R与大端模数的比值越大,两者越接近,即背锥的齿形与大端球面L的因形越接近。

因此,可以近似地用背锥上的齿形来代替大端球面上的理论齿形,背锥面可以展开成平面,从而解决了锥齿轮的设计制造问题。

下图为一对啮合的锥齿轮的轴向剖面图。

将两背锥展成平面后得到两个扇形齿轮,该扇形齿轮的模数,压力角、齿须高、齿根高及齿数。

就是锥齿轮的相应参数,而扇形齿轮的分区圆半径r v1.和r v2。

就是背锥的锥矩。

现将两扇形齿轮的轮齿补足,使其成为完整的圆柱齿轮,那么它们的齿数将增大为Z v1.和Z v2。

这两个假想的直齿圆柱齿轮叫当量齿轮,其齿数为锥齿轮的当量齿数。

由图可知:即因故得同理式中,δ1和δ2人分别为两锥轮的分度圆锥角。

因为cosδ1。

cosδ2总小于1,所以当量齿数总大于锥齿轮的实际齿数。

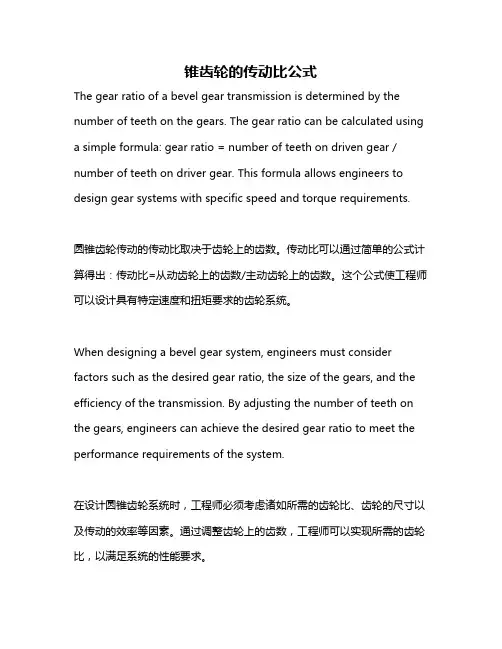

锥齿轮的传动比公式The gear ratio of a bevel gear transmission is determined by the number of teeth on the gears. The gear ratio can be calculated using a simple formula: gear ratio = number of teeth on driven gear / number of teeth on driver gear. This formula allows engineers to design gear systems with specific speed and torque requirements.圆锥齿轮传动的传动比取决于齿轮上的齿数。

传动比可以通过简单的公式计算得出:传动比=从动齿轮上的齿数/主动齿轮上的齿数。

这个公式使工程师可以设计具有特定速度和扭矩要求的齿轮系统。

When designing a bevel gear system, engineers must consider factors such as the desired gear ratio, the size of the gears, and the efficiency of the transmission. By adjusting the number of teeth on the gears, engineers can achieve the desired gear ratio to meet the performance requirements of the system.在设计圆锥齿轮系统时,工程师必须考虑诸如所需的齿轮比、齿轮的尺寸以及传动的效率等因素。

通过调整齿轮上的齿数,工程师可以实现所需的齿轮比,以满足系统的性能要求。

In a bevel gear system, the gear ratio affects the speed and torque output of the system. A higher gear ratio results in lower speed and higher torque, while a lower gear ratio leads to higher speed and lower torque. Engineers must carefully calculate the gear ratio to ensure that the system performs optimally for its intended application.在圆锥齿轮系统中,齿轮比影响系统的速度和扭矩输出。

圆锥齿轮的正确啮合条件圆锥齿轮是一种常用的机械传动装置,它通过齿轮的啮合来传递动力和转矩。

为了确保圆锥齿轮的正常运转,必须满足一定的啮合条件。

本文将介绍圆锥齿轮的正确啮合条件,并对其进行详细解析。

一、啮合条件的概念啮合条件是指圆锥齿轮在工作时,齿轮齿面之间的接触必须满足一定的要求,确保齿轮的正常运转和传递动力。

啮合条件直接关系到齿轮的传动效率、噪声、寿命等重要指标。

二、正确的齿轮啮合条件1. 齿轮的啮合面必须满足一定的接触条件,即齿轮齿面的接触线必须在啮合点处相切。

2. 齿轮齿面的啮合角必须满足一定的要求,通常应保持在20°~25°之间。

3. 圆锥齿轮的啮合传动比要求较高,一般要求在1%以内。

4. 齿轮的啮合面应该保持良好的润滑状态,以减少摩擦和磨损。

5. 圆锥齿轮的啮合面应具有一定的硬度和强度,以保证长时间的工作寿命。

三、啮合条件的影响因素1. 齿轮的精度:齿轮的精度越高,啮合条件越好,传动效率越高。

因此,在制造和安装齿轮时,要求高精度的加工和检测。

2. 齿轮的润滑状态:良好的润滑状态可以减少摩擦和磨损,提高齿轮的工作效率和寿命。

因此,在使用齿轮时,要定期检查润滑油的状态,并及时更换。

3. 齿轮的材料和热处理:齿轮的材料和热处理工艺直接影响其硬度和强度,进而影响齿轮的啮合条件和寿命。

因此,在制造和选择齿轮时,要选择适合的材料和热处理工艺。

4. 齿轮的安装和调整:齿轮的安装和调整直接影响其啮合条件和传动效果。

因此,在安装和调整齿轮时,要按照相关要求进行操作,确保齿轮的正常工作。

四、圆锥齿轮的应用范围圆锥齿轮广泛应用于各种机械设备中,特别是需要传递大转矩和变速的场合。

例如汽车传动系统、工程机械、船舶、风力发电设备等。

圆锥齿轮的正确啮合条件对于这些设备的正常运转和长寿命起着至关重要的作用。

圆锥齿轮的正确啮合条件是确保齿轮正常运转和传递动力的重要保证。

要满足正确的啮合条件,需要考虑齿轮的精度、润滑状态、材料和热处理以及安装和调整等因素。

§8-12 圆锥齿轮传动

§8-12 圆锥齿轮传动

◆用来传递两相交轴之间的运动和动力的。

一、圆锥齿轮(Bevel gear)传动的应用和特点

1. 应用及分类

曲齿斜齿直齿◆曲齿圆锥齿轮常用于高速重载的传动中,如:汽车、飞机和拖拉机等的传动机构中。

2. 特点

齿廓特点:球面渐开线。

啮合时,两齿轮的锥顶重合(分度圆锥共顶)。

◆轮齿分布在截圆锥体上,齿形从大端到小端逐渐减小;

◆取大端参数为标准值;

◆圆锥齿轮两轴之间的夹角可根据传动的需要任选,多

取 =90º。

◆正确啮合条件:

大端模数和压力角分别

相等,分度圆锥共顶。

二、背锥与当量齿数

1. 背锥(Back cone 辅助圆锥):

过锥齿轮大端,母线与锥齿轮分度圆锥母线垂直的圆锥体。

2. 当量齿轮和当量齿数

以背锥的锥距r v 为分度圆半

径,以圆锥齿轮大端的模数为

模数,以圆锥齿轮压力角为压

力角的圆柱齿轮。

当量齿轮:

当量齿数z v :指当量齿轮的齿数。

z v 一般不是整数,也不需圆整●可将直齿圆柱齿轮的某些原理

近似应用于圆锥齿轮

•计算重合度

cos cos v v r mz mz r δδ===22

cos v z z δ⇒=v z z ⇒>min min cos v z z δ

=•最少齿数:

2. 分度圆直径:

3. 传动比∑=−−−→090三、直齿圆锥齿轮传动的基本参数和几何尺寸的计算

1. 基本参数:

m<1mm , h a *=1, c *=0.25

m>1mm , h a *=1, c *=0.2

α=20︒

正常齿

h a *=0.8, c *=0.2

短齿11

sin d R δ=222

2sin d R δ=1222122111

sin =sin z d i z d ωδωδ===1212

ctg tg i δδ==

4. 顶隙

齿高由大端到小端

逐渐收缩

●不等顶隙收缩齿

•齿顶圆锥、分度圆锥

及齿根圆锥共顶;

•齿顶厚和齿根圆角逐

渐变小,影响强度;

●等顶隙收缩齿

•分度圆锥与齿根圆锥共顶;

•齿顶圆锥母线与另一齿轮齿根圆锥母线平行;

•齿根圆角半径较大,有利于提高强度和润滑;

知识点小结:

◆圆锥齿轮传动的类型和应用

◆圆锥齿轮的齿廓曲面:球面渐开线

◆圆锥齿轮的标准参数定义在大端

◆背锥和当量齿数

◆圆锥齿轮的几何尺寸。