【精品课件】干气密封在离心压缩机中的

- 格式:ppt

- 大小:1.11 MB

- 文档页数:39

干气密封在压缩机上的应用摘要:介绍了干气密封安装在离心压缩机上的工作运转情况,及其所带来的经济效益。

关键词:离心式压缩机干气密封中图分类号:TH452 文献标识码:B文章编号:1006-8155(2005)01-0048-04Abstract: The operating condition of dry seal on centrifugal compressor and its economic benefits are introduced. Key words: Centrifugal compressor Dry seal1 引言上海石化股份公司炼化部C301压缩机为沈阳鼓风机厂制造的透平驱动的多级离心压缩机,型号为2MCL527-12。

进口压力:0.16MPa ;出口压力为1.6MPa进口温度:40~60 ℃;出口温度:90~120℃介质:催化富气;成分:碳氢化合物转速:8800r/min;流量:14500~18000Nm3/h该机组为高转速连续运转设备,工艺介质易燃易爆,危险性大。

这就要求压缩机轴端密封系统可靠性好,密封泄漏小,寿命长。

原密封型式为浮环密封。

靠富气侧为内浮环,大气侧为外浮环。

在内外浮环之间引入高于工艺气压力约50kPa的密封油,通过旋转时浮环与轴之间产生的微小间隙变化形成压力油膜,产生节流降压作用而达到密封目的。

浮环密封属于液体节流式非接触密封。

虽可用于高速高压条件,但它的密封液系统较复杂,辅助设备以及电、仪等自控元件多,从而造成使用可靠性下降,维护、维修任务重,而且其内泄漏较大、对轴磨损严重、检修维护频繁、使用寿命短、密封油系统运行费用高等诸多缺陷。

不仅对该机组的长周期平稳运行有较大影响,也不适应现代企业对环保及节能降耗越来越高的要求。

上海石化公司有关人员经过反复研究和考察,决定与四川日机密封件有限公司合作,对该压缩机的轴封进行改造,将原浮环密封改造为干气密封结构。

干气密封在离心压缩机上的应用0 引言乙烯装置需要 3 种离心压缩机,即裂解气压缩机、丙烯制冷压缩机和乙烯制冷压缩机俗称乙烯三机。

这 3 种压缩机均成功地应用了干气密封。

乙烯的原料通常为乙烷或石脑油,也有用汽油、天然气和炼厂气的。

典型装置中,原料气通常混合着过热蒸汽,直接输送到裂解炉。

裂解气在急冷塔中冷却,在急冷塔中会产生副产品,如焦油冷凝和分离。

裂解气压缩机会将裂解气压缩到大约 2MPa 的压力。

这些机器通常也被称为原料气压缩机。

压缩后的气体在一系列的热交换器中冷却,受压缩的裂解气在非常低的温度下变成液体。

气体的碳氢组份经过一系列的分馏塔汽化而分离。

脱甲烷塔去除氢气和甲烷,这些氢气和甲烷可用作高炉燃料。

乙烯、乙烷和乙炔在脱甲烷塔中去除。

乙炔可以通过加氢在乙炔转化器中单独催化转换成乙烯。

最终,乙烯分馏塔分离乙烷和乙烯,从而生成几乎纯的乙烯。

冷却和分离工艺中使用两套制冷回路,通常使用两台制冷压缩机。

压缩机面临的主要问题是来自湿密封 / 系统的油污染问题。

在许多情况下,使用大量的缓冲气以减少下游管路的油污染。

制冷回路和分馏塔中的油垢会严重影响性能。

1 干气密封的优点通过对比,干气密封能够消除工艺管路密封油污染,从而显著提高装置效率,因此可以堪称乙烯装置上压缩机密封的革命性进展。

乙烯压缩机上干气密封主要有如下优点:( 1 )明显降低工艺气损失;( 2 )工艺气不存在油污染,消除密封油腐蚀;( 3 )工艺气不存在油污染,消除分馏塔中的油沉积;( 4 )通过消除密封油油垢,增加热交换器的效率;( 5 )节省油消耗和运输成本;( 6 )降低能量消耗;( 7 )减少维护(没有密封油系统);( 8 )提高安全性(没有密封油系统着火的危险)。

2 裂解气压缩机裂解气压缩机组通常包括 3 个压缩机机壳。

典型的密封压力如下:机壳密封压力低大约 0.2MPa中大约 0.3 ~ 0.4MPa高大约 1.2 ~ 1.4MPa机械湿密封或油膜环的混合应用,已达到 250mm ,有的甚至超过 300mm 的大轴径压缩机一起应用,会导致高吸收功率损失,尤其是当每个压缩机组功率在 100 ~ 120kW 范围的时候,要求使用带脱气罐的密封油系统,这就使系统更为复杂,从而增加了维护要求。

干气密封在离心压缩机中的使用及日常维护简述刘健男(中海油惠州石化有限公司,广东惠州516000)摘要:文章介绍了离心式压缩机干气密封的工作原理和结构类型,详细分析了实际应用中影响干气密封运行的因素如密封气源切换,检修期间和开停车过程操作等对干气密封的影响,并提出了日常生产中维护干气密封的关键要素,对延长干气密封的使用寿命起到一定的指导意义和借鉴作用。

关键词:干气密封;压缩机;动环0引言200万吨/年催化重整装置设有背压式离心压缩机K201和凝汽式离心压缩机K202,两台大型机组使用的轴端密封均由约翰克兰公司制造。

而近年来在K201干气密封系统中曾出现二级密封可能失效的情况,干气密封的运行情况直接影响着压缩机能否平稳运行,关系着整个装置的生产情况。

但由于干气密封装入机组后,对其调整的手段相当有限,故应在日常操作,维护上更加精益求精,对关键点做好检测,记录,排查,才能尽量保证密封的高寿命,高可靠性。

1干气密封介绍1.1干气密封的结构在20世纪90年代初,干气密封开始应用于透平压缩机,其结构与机械密封相似,也是由动静环、弹簧、壳体、O形圈等组成。

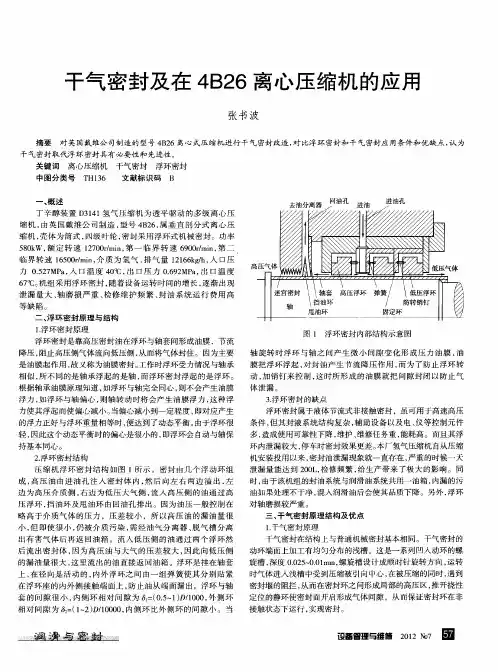

所不同的是,干气密封动环端面上开有一圈沟槽,如图所示,由进入槽内的气体动压效应产生开启力,使动静环两端面之间产生微小的间隙,其间的泄漏量甚微。

参见图1所示的动环剖面。

图1动环剖面图1.2材质动环:硬质合金碳化钨,静环:石墨,型号:28AT带中间迷宫密封的串联式干气密封。

1.3工作原理干气密封动环旋转时,密封气体被吸入动压槽内,由外径朝向中心,径向分量朝着密封堰流动。

由于密封堰的节流作用,进入密封面的气体被压缩,气体压力升高。

在该压力作用下,密封面被推开,流动的气体在两个密封面之间形成一层很薄的气膜,此气膜厚度一般在2〜5pm。

气体动力学研究表明,当干气密封两端面间的间隙在3ym时,通过间隙的气体流动层最稳定。

当气体静压力,弹簧力形成的闭合力与气膜反力相等时,便建立了稳定的平衡间隙。

干气密封技术在离心压缩机中的应用(共5篇)篇1:干气密封技术在离心压缩机中的应用篇2:节能降耗技术在往复式压缩机中的应用论文1.1降低往复式压缩机能量消耗在当今的时代背景下,随着国家对于节能减排重视程度的提升,在进行往复式压缩机的应用过程中,要尽可能提升其应用效率。

具体的来说,在往复式压缩机运用过程中,要充分的注意到对于往复式压缩机运行参数的控制,并严格的按照:公式中介绍的往复式压缩机工艺参数的关系,进行相应的节能降耗技术的分析研究。

其中,p指的是往复式压缩机之中的压力,k指的是往复式压缩机之中气体的绝热系数,l指的是往复式压缩机的整体能力消耗。

在充分的分析往复式压缩机的基础性的能量消耗的基础上,可以有效的设计出相应的节能降耗措施,进而有效的降低化学工业生产过程的生产成本,提升化学工程的生产效益。

1.2提升往复式压缩机的工作效率通过开展往复式压缩机的节能降耗措施研究,可以有效降低往复式压缩机应用过程的能源消耗,有助于在进行生产的过程中,较少的使用资源,进而有效的降低化学工业的生产成本,提升化学工业生产效率。

与此同时,通过优化往复式压缩机之中的运行参数,可以有效的降低往复式压缩机产生的热量,对于往复式压缩机的正常运行,提升往复式压缩机的使用寿命也有很大的裨益。

篇3:节能降耗技术在往复式压缩机中的应用论文2.1优化往复式压缩泵运行参数在进行节能降耗技术在往复式压缩机中的应用措施研究过程中,要综合性的进行往复式压缩泵的参数分析。

具体的来说,可以从以下几个方面入手,进行对于往复式压缩泵运行参数的优化设计研究:(1)在进行往复式压缩泵的使用过程中,要采用参数分析控制的方法。

具体的来说,节能降耗技术要考虑到进行气体性质、往复式压缩泵的气体的工艺参数,并根据具体的工艺参数,来实现对于往复式压缩泵的节能工艺设计。

与此同时,要杜绝往复式压缩泵的汽蚀现象的出现,有效的降低往复式压缩泵使用过程的能量消耗;(2)要尽量对往复式压缩泵的绝热系数、压缩系数进行考量,并在进行往复式压缩泵改造的过程中,按照不同气体的参数性质,进行往复式压缩泵的优化设计,保证往复式压缩泵可以高效的维持运行效率,促进往复式压缩泵节能效果的有效提升,顺利完成整个的化工生产过程;(3)在进行往复式压缩泵的节能降耗研究过程中,要充分的注意到对于往复式压缩泵自身的工作参数的优化设计,保证在进行往复式压缩泵运行的过程中,维持良好的工艺条件范围。

第26卷第7期油气储运机械设备干气密封在离心压缩机中的应用刘培军*杨默然(中国石油管道公司技术服务中心)(中国石油天然气管道局第一工程分公司)刘培军杨默然:干气密封在离心压缩机中的应用,油气储运,2007,26(7)51~54。

摘要介绍了干气密封的基本结构、工作原理、在离心压缩机中应用干气密封的优点和转子的装配与运行要求。

结合干气密封在天然气管道离心压缩机的应用实例,提出了干气密封的具体流程、控制系统和投产运行需要注意的问题。

主题词干气密封离心压缩机优点原理应用离心压缩机若想获得良好的运行效果,必须在转子与定子间保留一定间隙112,以避免相互间的摩擦、磨损以及碰撞,同时,由于间隙的存在,自然会引起级间和轴端的泄漏,这不仅降低了压缩机的工作效率,而且还将导致环境污染,甚至引起着火爆炸等事故。

密封就是在保留转子与定子之间有适当间隙的前提下,避免压缩机级间和轴端泄漏的有效措施。

根据压缩机的工作温度、压力和气体介质有无公害等条件,密封可选用不同的结构形式。

密封装置按结构特点可分为抽气式、迷宫式、浮环式、机械式、螺旋式干气密封等五种,一般有毒、易燃易爆的气体,应选用浮环式、机械式、干气密封以及抽气式等密封装置,如果气体无毒、无害、升压较低,则可选用迷宫式密封装置。

干气密封是20世纪70年代发展起来的一项新型技术,与机械接触式密封、浮环油膜密封相比,干气密封可以省去密封油系统,并且可以避免产生一些相关的常见问题,具有运行可靠性高,使用寿命长,密封气泄漏量小,功耗极低,工艺回路无油污染,工艺气不污染润滑油系统等优点,另外,取消了庞大的密封油供给系统及测控系统,使占地面积减少,重量轻,运行维护费用低,缩减了计划外维修费用和生产停车时间。

通常,干气密封与机械接触式密封有相似的剖面外形,密封是在与转动相垂直的平面内实现的。

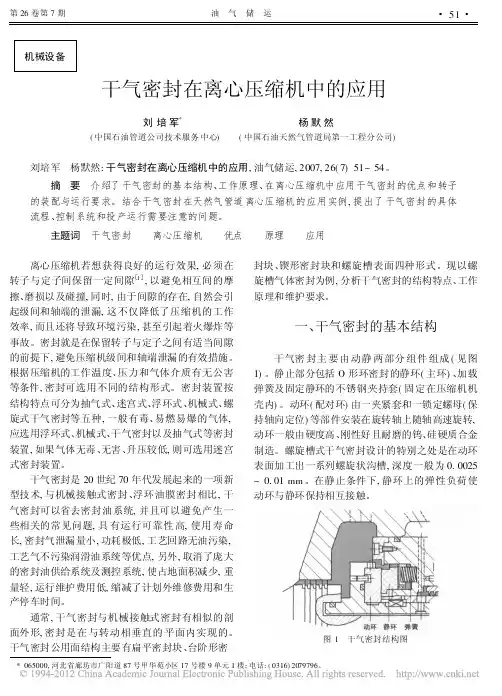

干气密封公用面结构主要有扁平密封块、台阶形密封块、锲形密封块和螺旋槽表面四种形式。

现以螺旋槽气体密封为例,分析干气密封的结构特点、工作原理和维护要求。

干气密封技术在离心压缩机中的应用随着石油化工、能源工业的发展以及人们安全环保意识的提高,对各类转动设备轴封的要求也越来越高。

目前,国内绝大多数石化企业转动设备轴封型式采用的是单端面机械密封或双端面机械密封。

单端面机械密封结构简单,但存在工艺介质易泄漏的问题,不适合输送易挥发介质;双端面机械密封用外引密封液做润滑冷却介质,密封结构及辅助系统较为复杂。

由于机械密封为接触式密封,其使用寿命已经不能满足石化企业长周期运行的要求。

干气密封的出现,是密封技术的一次革命,它具有使用寿命长、无介质泄漏、轴功率消耗低等优点,因此,得到广泛应用。

该离心式压缩机由沈阳鼓风机集团有限公司制造,型号BCL406/A离心压缩机,是我厂加氢裂化装置的核心设备,其能否长周期运转关系到装置能否正常运行。

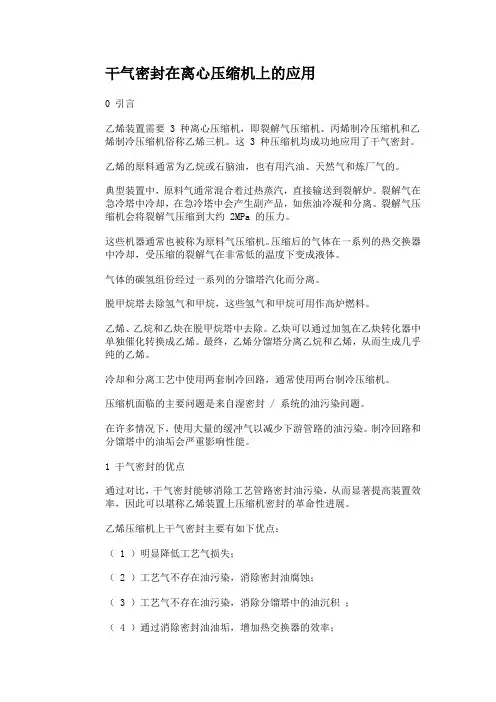

1、干气密封工作原理典型的干气密封结构如图1 所示,由旋转环、静环、弹簧、密封圈、弹簧座和轴套组成。

图2 为干气密封旋转环示意图,旋转环密封面经过研磨、抛光处理,并在其上面加工出有特殊作用的流体动压槽。

干气密封旋转环旋转时,密封气体被吸入动压槽内,由外径朝向中心,径向分量朝着密封堰流动。

由于密封堰的节流作用,进入密封面的气体被压缩,气体压力升高。

在该压力作用下,密封面被推开,流动的气体在两个密封面间形成一层很薄的气膜,此气膜厚度一般在3μm 左右。

气体动力学研究表明,当干气密封两端面间的间隙在2~3μm时,通过间隙的气体流动层最为稳定。

这也就是为什么干气密封气膜厚度设计值选定在2~3μm的主要原因。

当气体静压力、弹簧力形成的闭合力与气膜反力相等时,该气膜厚度十分稳定。

1.弹簧座2.弹簧3.静环4.旋转环5.密封环6.轴套图1 干气密封结构图1.动压槽2.密封坝3.密封堰4.密封旋向图2 干气密封端面动压槽示意图正常条件下,作用在密封面上的闭合力(弹簧力和介质力)等于开启力(气膜反力),密封工作在设计工作间隙。

当受到外部干扰,气膜厚度减小,则气膜反力增加,开启力大于闭合力,迫使密封工作间隙增大,恢复到正常值。