环氧树脂与酚醛树脂胶粘剂

- 格式:ppt

- 大小:41.00 KB

- 文档页数:17

第一类酚醛树脂一、简介:酚醛(Phenol Formaldehyde,简称PF)树脂也叫电木,又称电木粉。

原为无色或黄褐色透明物,市场销售往往加着色剂而呈红、黄、黑、绿、棕、蓝等颜色,有颗粒、粉末状。

耐弱酸和弱碱,遇强酸发生分解,遇强碱发生腐蚀。

不溶于水,溶于丙酮、酒精等有机溶剂中。

苯酚醛或其衍生物缩聚而得。

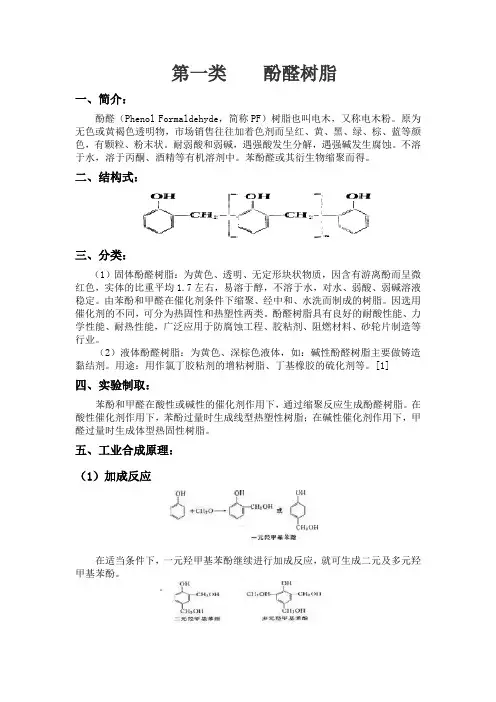

二、结构式:三、分类:(1)固体酚醛树脂:为黄色、透明、无定形块状物质,因含有游离酚而呈微红色,实体的比重平均1.7左右,易溶于醇,不溶于水,对水、弱酸、弱碱溶液稳定。

由苯酚和甲醛在催化剂条件下缩聚、经中和、水洗而制成的树脂。

因选用催化剂的不同,可分为热固性和热塑性两类。

酚醛树脂具有良好的耐酸性能、力学性能、耐热性能,广泛应用于防腐蚀工程、胶粘剂、阻燃材料、砂轮片制造等行业。

(2)液体酚醛树脂:为黄色、深棕色液体,如:碱性酚醛树脂主要做铸造黏结剂。

用途:用作氯丁胶粘剂的增粘树脂、丁基橡胶的硫化剂等。

[1]四、实验制取:苯酚和甲醛在酸性或碱性的催化剂作用下,通过缩聚反应生成酚醛树脂。

在酸性催化剂作用下,苯酚过量时生成线型热塑性树脂;在碱性催化剂作用下,甲醛过量时生成体型热固性树脂。

五、工业合成原理:(1)加成反应在适当条件下,一元羟甲基苯酚继续进行加成反应,就可生成二元及多元羟甲基苯酚。

(2)缩合及缩聚反应随反应条件的不同可以发生在羟甲基苯酚与苯酚分子之间,也可发生在各个羟甲基苯酚分子之间。

包括:缩合反应不断进行的结果,将缩聚形成一定分子量的酚醛树脂,由于缩聚反应具有逐步的特点,中间产物相当稳定因而能够分离而加以研究。

六、加聚反应和缩聚反应加聚反应加成聚合反应的简称,是指以不饱和烃或含不饱和键的物质为单体,通过不饱和键的加成,聚合成高聚物的反应。

例如,乙烯加聚成聚乙烯,加聚反应根据参加反应的单体种类,又分为均聚反应和共聚反应。

仅由一种单体发生的加聚反应叫做均聚反应,合成聚乙烯的反应就是均聚反应。

环氧树脂和酚醛树脂的固化摘要:一、环氧树脂和酚醛树脂的概述1.环氧树脂2.酚醛树脂二、环氧树脂和酚醛树脂的固化剂1.环氧树脂的固化剂2.酚醛树脂的固化剂三、环氧树脂和酚醛树脂的固化温度和时间1.环氧树脂的固化温度和时间2.酚醛树脂的固化温度和时间四、环氧树脂和酚醛树脂的固化机理1.环氧树脂的固化机理2.酚醛树脂的固化机理五、环氧树脂和酚醛树脂的应用领域1.环氧树脂的应用领域2.酚醛树脂的应用领域正文:环氧树脂和酚醛树脂是两种常见的热固性树脂,它们在工业领域中有着广泛的应用。

本文将介绍环氧树脂和酚醛树脂的概述、固化剂、固化温度和时间、固化机理以及应用领域。

一、环氧树脂和酚醛树脂的概述环氧树脂是一种具有环氧基团(-CHO)的高分子聚合物,具有良好的物理和化学性能,如高强度、高耐磨性、耐腐蚀等。

酚醛树脂是一种由酚和醛缩聚而成的树脂,具有较高的热稳定性、电绝缘性和化学稳定性。

二、环氧树脂和酚醛树脂的固化剂1.环氧树脂的固化剂环氧树脂通常使用胺类、酸酐类和咪唑类等固化剂进行固化。

胺类固化剂包括脂肪族二胺、芳香族多胺等;酸酐类固化剂包括有机酸酐、酸酐等;咪唑类固化剂包括咪唑、三氟化硼络合物等。

2.酚醛树脂的固化剂酚醛树脂通常使用六次甲基四胺、酚、醇等固化剂进行固化。

三、环氧树脂和酚醛树脂的固化温度和时间1.环氧树脂的固化温度和时间环氧树脂的固化温度通常在150℃左右,具体的升温制度和保温时间视制品而定。

2.酚醛树脂的固化温度和时间酚醛树脂的固化温度一般在100-150℃之间,固化时间视固化剂的种类和用量而定。

四、环氧树脂和酚醛树脂的固化机理1.环氧树脂的固化机理环氧树脂通过与固化剂发生化学反应,形成网状立体聚合物,使线型树脂变成坚韧的体型固体。

2.酚醛树脂的固化机理酚醛树脂通过与固化剂发生化学反应,形成体型结构,使线型树脂变成坚韧的体型固体。

五、环氧树脂和酚醛树脂的应用领域1.环氧树脂的应用领域环氧树脂广泛应用于涂料、胶粘剂、复合材料、电子封装等领域。

环氧树脂及环氧树脂胶粘剂本身无毒,但由于在制备过程中添加了溶剂及其它有毒物,因此不少环氧树脂因此“有毒”,近年国内环氧树脂业正通过水性改性、避免添加等途径,保持环氧树脂“无毒”本色。

目前绝大多数环氧树脂涂料为溶剂型涂料,含有大量的可挥发有机化合物(VOC),有毒、易燃,因而对环境和人体造成危害。

环氧树脂一般和添加物同时使用,以获得应用价值。

添加物可按不同用途加以选择,常用添加物有以下几类:(1)固化剂;(2)改性剂;(3)填料;(4)稀释剂;(5)其它。

其中固化剂是必不可少的添加物,无论是作粘接剂、涂料、浇注料都需添加固化剂,否则环氧树脂不能固化。

环氧树脂是泛指分子中含有两个或两个以上环氧基团的有机高分子化合物,除个别外,它们的相对分子质量都不高。

环氧树脂的分子结构是以分子链中含有活泼的环氧基团为其特征,环氧基团可以位于分子链的末端、中间或成环状结构。

由于分子结构中含有活泼的环氧基团,使它们可与多种类型的固化剂发生交联反应而形成不溶、不熔的具有三向网状结构的高聚物。

环氧树脂的性能和特性1、形式多样。

各种树脂、固化剂、改性剂体系几乎可以适应各种应用对形式提出的要求,其范围可以从极低的粘度到高熔点固体。

2、固化方便。

选用各种不同的固化剂,环氧树脂体系几乎可以在0~180℃温度范围内固化。

3、粘附力强。

环氧树脂分子链中固有的极性羟基和醚键的存在,使其对各种物质具有很高的粘附力。

环氧树脂固化时的收缩性低,产生的内应力小,这也有助于提高粘附强度。

4、收缩性低。

环氧树脂和所用的固化剂的反应是通过直接加成反应或树脂分子中环氧基的开环聚合反应来进行的,没有水或其它挥发性副产物放出。

它们和不饱和聚酯树脂、酚醛树脂相比,在固化过程中显示出很低的收缩性(小于2%)。

5、力学性能。

固化后的环氧树脂体系具有优良的力学性能。

6、电性能。

固化后的环氧树脂体系是一种具有高介电性能、耐表面漏电、耐电弧的优良绝缘材料。

7、化学稳定性。

胶粘剂中的污染物与危害很多胶粘剂都不同程度地存在着对环境污染的潜在因素,只有清楚地了解其中的污染物类型及危害,才能设法消除与防止。

胶粘剂中的有害物质主要是苯、甲苯、甲醛、甲醇、苯乙烯、三氯甲烷、四氯化碳、1,2一二氯乙烷、甲苯二异氰酸酯、间苯二胺、磷酸三甲酚酯、乙二胺、二甲基苯胺、防老剂D、煤焦油、石棉粉、石英粉等。

对具体品种胶粘剂中的有害物质简要分析如下。

1 、环氧树脂胶粘剂环氧树脂胶粘剂中的有害物质是芳香胺、乙二胺、二甲基丙胺、顺酐、十二烯基丁二酸酐等固化剂;磷酸三甲酚酯、DBP、DOP等增塑剂;501、690、丁二烯双环氧、环氧化苯乙烯、乙烯基环己烯双环氧(YJ一132)、煤焦油等稀释剂;石英粉、石棉粉、三氧化二铬、铬酸锌、氧化铍等填料。

芳香胺类物质如间苯二胺、二氨基二苯甲烷等能诱发泌尿系统的癌症如膀胱癌等。

乙二胺刺激眼睛、皮肤和粘膜,并被皮肤吸收,引起中毒,且影响女性生育,空气中最高容许浓度25mg? m—3。

顺酐有强烈的刺激性,LD50400mg?kS-1。

磷酸三甲酚酯为剧毒物质,能引起中枢神经系统弛缓或痉挛性瘫痪,空气中最高容许浓度0.1mg? m—3。

501稀释剂对皮肤有过敏现象。

690稀释剂对皮肤有强烈过敏中毒作用。

丁二烯双环氧毒性最大,LD5088mg?kg-1。

乙烯基环己烯双环氧对皮肤有刺激性,还能使白鼠产生肉瘤。

煤焦油对环境和人体都有较大危害。

1998年发现广州一些石英粉厂,工作了两年的工人就得了矽肺病,有的只干半年便觉体力大为下降。

据资料报道,矽肺的潜伏期为15年。

2 、酚醛树脂胶粘剂酚醛树脂胶粘剂中的游离苯酚和甲醛等,会污染环境,危及健康。

苯酚蒸气有刺激性,接触皮肤能引起中毒,吸入后会损害肾脏、空气中最高容许浓度为5ppm。

酚醛树脂胶粘剂用的固化剂六次甲基四胺也有较大的毒性。

3、脲醛树脂胶粘剂脲醛树脂胶粘剂最严重的问题是在生产、固化和制品使用过程中都会不断地释放甲醛,污染生态环境,危害人体健康。

环氧树脂及环氧树脂胶粘剂的基本知识(一)、环氧树脂的概念:环氧树脂是指高分子链结构中含有两个或两个以上环氧基团的高分子化合物的总称,属于热固性树脂,代表性树脂是双酚A型环氧树脂。

(二).环氧树脂的特点(通常指双酚A型环氧树脂)1.单独的环氧树脂应用价值很低,它需要与固化剂配合使用才有实用价值。

2.高粘接强度:在合成胶粘剂中环氧树脂胶的胶接强度居前列。

3.固化收缩率小,在胶粘剂中环氧树脂胶的收缩率最小,这也是环氧树脂胶固化胶接高的原因之一。

例如:酚醛树脂胶:8—10% ;有机硅树脂胶:6—8%聚酯树脂胶:4—8% ;环氧树脂胶:1—3%若经过改性加工后的环氧树脂胶收缩率可降为0.1—0.3%,热膨胀系数为6.0×10-5/℃4.耐化学性能工好:在固化体系中的醚基、苯环和脂肪羟基不易受酸碱侵蚀。

在海水、石油、煤油、10%H2SO4、10%HCl、10%HAc、10%NH3、10%H3PO4和30%Na2CO3中可以用两年;而在50%H2SO4和10%HNO3常温浸泡半年;10%NaOH(100℃)浸泡一个月,性能保持不变。

5.电绝缘性优良:环氧树脂的击穿电压可大于35kv/mm6.工艺性能良好、制品尺寸稳定、耐性良好和吸水率低。

双酚A型环氧树脂的优点固然好,但也有其缺点:①.操作粘度大,这在施工方面显的有些不方便②.固化物性脆,伸长率小。

③.剥离强度低。

④.耐机械冲击和热冲击差。

(三).环氧树脂的应用与发展1.环氧树脂的发展史:环氧树脂是1938年由P.Castam申请瑞士专利,由汽巴公司在1946年研制出最早的环氧粘接剂,1949年美国的S.O.Creentee研制了环氧涂料,我国于1958年开始环氧树脂的工业化生产。

2.环氧树脂的应用:①涂料工业:环氧树脂在涂料工业中需用量最大,目前较广泛使用的有水性涂料、粉末涂料和高固分涂料。

可广泛用于管道容器、汽车、船舶、航天、电子、玩具、工艺品等行业。

环氧树脂制作绝缘件的原理环氧树脂是一种常用于制作绝缘件的材料,它具有优良的绝缘性能、耐高温性和化学稳定性,因此在电子、电力等领域得到广泛应用。

下面将从环氧树脂的结构、性能以及制作绝缘件的原理等方面进行详细介绍。

首先,环氧树脂是一种由环氧基团和酚醛树脂交联剂组成的热固性树脂。

环氧基团是一种具有活性的化学结构,它使得环氧树脂可以通过与交联剂发生反应而形成高分子聚合物。

酚醛树脂交联剂是一种具有低粘度的液态物质,它在环氧树脂中起到促进聚合反应、提高固化速度的作用。

其次,环氧树脂具有良好的绝缘性能。

环氧树脂分子中的环氧基团具有稳定的化学性质,在固化后形成网状高分子结构,从而增加了电介质的绝缘强度。

此外,环氧树脂本身的导电性非常低,可以有效阻隔电流的流动,进一步提高绝缘能力。

因此,使用环氧树脂制作的绝缘件具有良好的绝缘性能,可以在高电压和高温环境下稳定工作。

另外,环氧树脂还具有耐高温性。

环氧树脂固化后形成的聚合物具有高分子链的稳定性,能够在高温条件下保持结构的完整性和强度。

此外,环氧树脂的耐高温性还与其交联剂的选择有关。

酚醛树脂交联剂具有较高的热稳定性和耐高温性,可以提高整体材料的耐高温性能。

最后,制作绝缘件的原理是通过将环氧树脂涂覆在导体或绝缘体的表面,形成一层均匀的绝缘层,从而实现电气设备的绝缘保护。

制作过程一般包括以下几个步骤:1. 表面处理:为了保证环氧树脂与基体的粘结力和涂布均匀性,需要对导体或绝缘体的表面进行处理。

常见的表面处理方法有清洗、除油、磨砂等,以去除表面的污垢和氧化物,提高粘结能力。

2. 配制环氧树脂胶液:将环氧树脂和交联剂按一定比例混合,并加入适量的溶剂进行稀释。

稀释的目的是提高树脂的流动性,便于涂布和渗透。

3. 涂布和固化:将配制好的环氧树脂胶液均匀涂覆在表面处理后的基体上,并进行热固化处理。

热固化的过程中,环氧树脂与交联剂发生反应,形成网状高分子结构,固化成为坚硬的绝缘层。

通过以上步骤,就可以制作出具有优良绝缘性能的绝缘件。

环氧树脂与酚醛树脂胶粘剂环氧树脂和酚醛树脂是常见的两种胶粘剂材料,它们具有不同的特点和应用领域。

本文将对这两种材料进行详细的介绍和比较。

首先,环氧树脂是一种聚合物材料,其主要成分是环氧树脂和固化剂。

环氧树脂具有很强的黏性和耐腐蚀性,能够与多种物质发生化学反应并形成强化学键。

环氧树脂胶粘剂具有很高的强度和耐热性,在高温环境下依然能够保持良好的性能。

另外,环氧树脂还具有优异的电绝缘性能和耐化学品性能,因此广泛应用于电子、航空航天、汽车等领域。

酚醛树脂是一种合成树脂,它由酚和醛类化合物反应生成。

酚醛树脂胶粘剂具有优异的耐高温性能和耐酸碱性能,能够在高温和腐蚀环境下保持稳定的性能。

酚醛树脂胶粘剂还具有很好的电绝缘性能和机械强度,因此在电子、航天航空、汽车制造等领域有广泛的应用。

环氧树脂和酚醛树脂胶粘剂在一些方面有相似之处,例如它们都具有较高的强度和耐热性能,以及良好的电绝缘性能。

然而,在一些关键特性上,它们也存在一些差异。

首先,在硬化过程中,环氧树脂与固化剂之间发生的化学反应会导致体积减小。

而酚醛树脂在固化过程中体积基本保持不变。

这意味着在一些应用中,环氧树脂可以更好地填补细小的缺陷和裂缝,从而提供更好的粘接效果。

其次,环氧树脂胶粘剂的黏度较低,具有较好的渗透性,可渗透到材料表面的微观凹陷中,形成较好的嵌入效果。

而酚醛树脂胶粘剂的黏度较高,具有较好的流变性能,可以在表面上形成较厚的涂层,提供更好的机械强度。

此外,环氧树脂和酚醛树脂胶粘剂在成本上也存在一定差异。

一般来说,环氧树脂胶粘剂的成本较高,但其性能也更为优越。

而酚醛树脂胶粘剂在成本方面较为经济实惠,适用于一些经济性要求较高的应用。

综上所述,环氧树脂和酚醛树脂胶粘剂都具有很好的性能和广泛的应用领域。

在选择使用时,需要根据具体的应用需求和要求来进行综合考虑。

对于要求高温、耐腐蚀性能较好的场合,环氧树脂胶粘剂是更好的选择。

而对于要求经济性和较好机械强度的场合,酚醛树脂胶粘剂是较为合适的选择。

有机化学中的酚醛树脂与环氧树脂酚醛树脂和环氧树脂作为两种重要的有机合成材料,在有机化学领域有着广泛的应用。

它们具有不同的化学结构和性质,适用于不同的工业和实验需求。

本文将对酚醛树脂与环氧树脂进行介绍和比较,并讨论它们在实际应用中的差异和优势。

一、酚醛树脂酚醛树脂是由酚和醛通过缩聚反应制得的热固性树脂。

酚醛树脂具有良好的绝缘性能、机械强度和耐热性,因此广泛应用于电气、电子、航空等领域。

酚醛树脂有两种主要类型:酚醛醋酸树脂和酚醛酚醛树脂。

酚醛醋酸树脂是以醋酸为催化剂,酚和醛按一定摩尔比进行缩聚反应得到的树脂。

它具有优异的耐热性、电气性能和耐化学性。

酚醛醋酸树脂可以用于制作电器部件、绝缘材料等。

酚醛酚醛树脂是以醛为催化剂,酚和醛按一定摩尔比进行缩聚反应得到的树脂。

它具有较高的绝缘性、机械强度和热稳定性,可用于制作电器零部件、瓷器等。

二、环氧树脂环氧树脂是由环氧基团(C-O-C)和活性氢原子(例如酚醇)反应得到的热固性树脂。

环氧树脂具有优异的机械性能、电绝缘性和化学稳定性,因此广泛应用于胶粘剂、涂料、复合材料等领域。

环氧树脂通过环氧基团的开环聚合反应进行固化,可以与多种固化剂相配合,得到不同性能的固化产物。

环氧树脂的性能可以通过调整其配方和固化工艺来实现。

三、酚醛树脂与环氧树脂的比较1. 结构差异酚醛树脂的主链由C-O键组成,而环氧树脂的主链由C-C键和C-O-C键组成。

这种结构差异决定了它们的化学性质和性能。

2. 热稳定性酚醛树脂由于其芳香醚键的存在,具有较高的热稳定性和耐高温性,可在高温条件下保持较好的性能。

而环氧树脂的热稳定性较差,高温下易发生断裂和劣化。

3. 机械性能环氧树脂具有优异的机械性能,尤其在拉伸强度、弯曲强度和冲击强度方面表现出色。

而酚醛树脂的机械性能相对较差。

4. 耐化学性酚醛树脂对酸、碱、有机溶剂等具有较好的耐腐蚀性。

环氧树脂在一些酸性和碱性介质中容易受到侵蚀。

5. 可加工性环氧树脂具有较好的可加工性,可通过控制固化剂的类型、比例和固化条件来调整其凝胶时间和固化速度。

环氧树脂和酚醛树脂的固化(原创实用版)目录1.环氧树脂的固化机理2.酚醛树脂的固化机理3.环氧树脂和酚醛树脂的固化特点4.环氧树脂可以使用酚醛树脂的固化剂吗5.环氧树脂、酚醛树脂与其他树脂的区别正文一、环氧树脂的固化机理环氧树脂的固化机理主要通过酸催化反应进行。

催化剂通常为质子给予体,促进顺序为酸、酚、水、醇。

环氧树脂分子中含有活泼氢,反应过程中会伴随氢原子转移。

固化过程中,多元伯胺、多元羧酸、多元硫醇和多元酚等环氧基会与阳离子或阴离子聚合机理进行反应,形成体型网状结构。

二、酚醛树脂的固化机理酚醛树脂的固化机理是通过酚羟基和醛基缩键反应进行的。

在固化过程中,酚醛树脂会逐渐形成三维网络结构。

这种固化机理使得酚醛树脂具有较高的耐热性和耐化学腐蚀性。

三、环氧树脂和酚醛树脂的固化特点环氧树脂的固化特点为高强度、高韧性和耐化学腐蚀性。

酚醛树脂的固化特点为耐高温、耐烧蚀和良好的机械性能。

由于环氧树脂和酚醛树脂的固化特点不同,它们在实际应用中的选择也有所区别。

四、环氧树脂可以使用酚醛树脂的固化剂吗环氧树脂可以使用酚醛树脂的固化剂进行固化。

酚醛树脂作为环氧树脂的固化剂,可以提高环氧树脂的耐热性和耐化学腐蚀性。

但需要注意的是,不同类型的环氧树脂和酚醛树脂固化剂的配比和固化条件可能会有所不同,因此在实际应用中需要根据具体情况进行调整。

五、环氧树脂、酚醛树脂与其他树脂的区别环氧树脂、酚醛树脂和不饱和聚酯树脂在官能团、结构和性能方面存在较大差异。

环氧树脂含有环氧基,具有良好的耐热性和耐化学腐蚀性;酚醛树脂含有酚羟基和醛基,具有耐高温、耐烧蚀和良好的机械性能;不饱和聚酯树脂含有酯键和不饱和双键,具有良好的韧性和透明度。

酚类环氧固化剂

酚类环氧固化剂是一类在环氧树脂体系中用作硬化剂的物质,通常是含有酚基团的化合物。

这些酚类固化剂与环氧树脂发生反应,形成硬、耐用的固体结构。

酚类环氧固化剂的选择取决于所需的性能和具体应用。

以下是一些常见的酚类环氧固化剂:

酚醛树脂:酚醛树脂是一类含有酚基和醛基的高分子化合物,可用作环氧树脂的硬化剂。

它们通常具有较高的强度和耐热性。

多酚类固化剂:一些多酚类化合物,如多酚醚、多酚醚醇等,含有多个酚基团,可与环氧树脂反应形成三维网络结构,提高固化体的性能。

酚胺类固化剂:包括苯酚、间苯二酚等。

这些酚胺类物质可以与环氧树脂中的环氧基团发生胺碱性固化反应。

酚酞固化剂:酚酞是一种含有酚基的有机化合物,也可用作环氧树脂的固化剂。

酚酸类固化剂:一些含有酚基和酸基的化合物,如酚酸酐,可

与环氧树脂发生酸碱反应,促使树脂固化。

这些酚类环氧固化剂在不同的应用中可以提供不同的性能,包括硬度、耐热性、耐化学腐蚀性等。

选择适当的固化剂取决于具体的工艺要求和最终产品的性能需求。

环氧树脂和酚醛树脂的固化摘要:I.环氧树脂和酚醛树脂的概述- 定义与特点- 应用领域II.环氧树脂和酚醛树脂的固化剂- 固化剂的作用- 固化剂的种类III.环氧树脂和酚醛树脂的固化温度和时间- 固化温度的影响- 固化时间的影响IV.环氧树脂和酚醛树脂的固化机理- 固化反应的类型- 固化过程的催化作用正文:环氧树脂和酚醛树脂是两种广泛应用于复合材料、涂料和胶粘剂等领域的热固性高分子材料。

它们都具有优异的物理和化学性能,如高强度、耐磨、耐腐蚀和绝缘等。

然而,它们在固化过程中的性能差异很大,主要表现在固化剂的选择、固化温度和时间以及固化机理等方面。

环氧树脂和酚醛树脂的固化剂对其性能起着至关重要的作用。

固化剂能够与树脂发生化学反应,形成网状立体聚合物,从而使线型树脂变成坚韧的体型固体。

对于环氧树脂,常用的固化剂包括胺类、酸酐类和咪唑类等;而对于酚醛树脂,常用的固化剂包括苯酚、甲醛和糠醇等。

固化温度和时间对于环氧树脂和酚醛树脂的性能也有很大影响。

一般来说,环氧树脂的固化温度较高,通常在150°C左右,而酚醛树脂的固化温度较低,通常在80°C左右。

此外,固化时间也会影响固化程度和性能,过长的固化时间可能导致材料性能下降,而过短的固化时间则可能导致固化不完全。

环氧树脂和酚醛树脂的固化机理主要涉及酸催化反应和阳离子聚合反应。

在酸催化反应中,酸催化剂起到质子给予体的作用,促使树脂分子逐步聚合;而在阳离子聚合反应中,叔胺、咪唑等阳离子催化剂与环氧基或酚醛基发生反应,形成交联结构。

总之,环氧树脂和酚醛树脂的固化过程受多种因素影响,包括固化剂的选择、固化温度和时间以及固化机理等。

环氧树脂酚醛树脂固化剂配比环氧树脂和酚醛树脂是常用的固化剂,它们在不同领域具有广泛的应用。

正确的配比对于固化剂的性能和固化效果起着至关重要的作用。

本文将详细介绍环氧树脂和酚醛树脂固化剂的配比原理和方法。

一、环氧树脂固化剂配比原理环氧树脂是一种聚合物材料,具有良好的粘合性、耐高温性和耐腐蚀性。

而固化剂则是使环氧树脂发生固化反应的物质。

环氧树脂固化剂的配比原理是通过调整固化剂的种类和用量,使其与环氧树脂发生适当的反应,形成坚固的聚合物结构。

二、环氧树脂固化剂配比方法1. 确定固化剂种类:根据环氧树脂的性质和所需的固化效果,选择适合的固化剂种类。

常见的固化剂有胺类、酸酐类、酸类等。

2. 确定固化剂用量:根据环氧树脂的质量,按照一定的比例确定固化剂的用量。

通常情况下,可以通过试验确定最佳的固化剂用量。

3. 混合搅拌:将固化剂和环氧树脂按照一定的比例混合,并进行充分的搅拌,使其均匀混合。

搅拌的时间和速度也会对固化效果产生影响,需要根据具体情况进行调整。

4. 固化条件:根据环氧树脂和固化剂的性质,确定适当的固化条件。

包括固化温度、固化时间等。

不同的固化条件会对固化剂的配比要求产生影响,需要根据实际情况进行调整。

三、环氧树脂和酚醛树脂固化剂配比比较环氧树脂和酚醛树脂是两种不同的固化剂,它们在固化效果和性能上存在一些差异。

1. 固化效果:环氧树脂具有较好的固化效果,可以在较低的温度下发生固化反应,而酚醛树脂则需要较高的温度才能固化。

2. 固化速度:由于环氧树脂和酚醛树脂的化学结构不同,它们的固化速度也有所差异。

环氧树脂的固化速度较快,酚醛树脂的固化速度较慢。

3. 性能特点:环氧树脂具有良好的机械性能和化学稳定性,而酚醛树脂具有较高的耐热性和耐腐蚀性。

四、环氧树脂和酚醛树脂固化剂配比的应用领域1. 环氧树脂固化剂的应用:环氧树脂固化剂广泛应用于电子电器、航空航天、建筑装饰、复合材料等领域。

例如,在电子电器领域中,环氧树脂固化剂常用于封装材料、电路板涂覆等。

环氧树脂和酚醛树脂固化温度环氧树脂是一种重要的高分子材料,广泛应用于涂料、胶粘剂、复合材料等领域。

而酚醛树脂也是一种常见的热固性塑料,具有优良的机械性能和耐热性。

这两种树脂在固化温度上有着不同的特点。

环氧树脂的固化温度一般在100℃以上。

环氧树脂的主要固化方式是通过加热使其发生硬化反应,形成交联结构。

在固化过程中,环氧树脂分子中的环氧基团与胺类固化剂或酸酐类固化剂发生反应,形成交联结构。

这个过程需要一定的温度,通常在100℃以上才能使反应进行充分,从而实现树脂的固化。

而酚醛树脂的固化温度一般在100℃以下。

酚醛树脂主要通过酚类与醛类物质的缩合反应进行固化。

在这个反应中,酚类物质中的酚基与醛类物质中的醛基发生缩合反应,形成酚醛树脂的交联结构。

这个缩合反应一般在室温或较低温度下就可以进行,所以酚醛树脂的固化温度相对较低。

环氧树脂和酚醛树脂的固化温度差异主要是由于它们的固化机理不同。

环氧树脂的固化是通过加热使其发生硬化反应,需要一定的温度来提供活化能。

而酚醛树脂的固化是通过缩合反应进行的,不需要高温,室温或较低温度就可以进行。

除了固化温度的差异,环氧树脂和酚醛树脂在性能上也有一些区别。

环氧树脂具有良好的耐热性、耐化学性和机械性能,适用于制备高性能的复合材料。

而酚醛树脂具有优异的绝缘性能和耐磨性,广泛应用于电器、汽车和家具等领域。

总的来说,环氧树脂和酚醛树脂是两种常见的热固性塑料,它们在固化温度上有着明显的差异。

环氧树脂的固化温度一般在100℃以上,而酚醛树脂的固化温度一般在100℃以下。

这个差异主要是由于它们的固化机理不同所导致的。

了解这些特点可以更好地应用这两种树脂,满足不同领域的需求。