循环水控制指标及解释

- 格式:doc

- 大小:20.50 KB

- 文档页数:4

循环冷却水主要控制指标影响及处理(一)浊度1、影响浊度变化的因素⑴泥沙与扬尘通过冷却塔进入循环水影响浊度,空气中扬尘越多,循环水浊度越高,工艺介质的泄漏也影响浊度。

⑵补充水中浊度越高,补水浊度、空气含尘量愈高,循环水浊度愈高;补水浊度、空气含尘量不变,若排污量减少,即浓缩倍数升高或浓缩倍数不变而运行时间增长,则循环水浊度增加。

⑶循环水中微生物大量繁殖所产生的粘泥和胶体会增加浊度。

而微生物的大量繁殖所产生的色度因能引起光的散射亦会影响浊度分析。

⑷循环水池液位过低,因池水搅动加剧,引起了池底污泥翻动,而浊度增加;循环水流量突然大幅增加或循环水泵短暂停止和再启动,因水由动到静、再由静到动会引起循环水浊度的变化。

⑸循环水pH值、碱度、Ca2+等严重超高限时,引起难溶盐类结晶析出,浊度增加;⑹油类进入循环水系统与水产生乳浊而浊度增加;腐蚀产物如铁﹥1mg/L时,易与氧作用而产生浑浊现象。

⑺系统热负荷突然大幅增加,管壁上随温度升高而溶解量增加的盐类溶解时,再汇同管壁上的其它污物进入水中,浊度亦增加。

⑻循环水旁滤池故障或停运会增加循环水浊度。

2、浊度偏高的解决措施⑴排放置换,加大排污量循环水浊度降低。

⑵降低补充水浊度和改善冷却塔周遍环境,有利于循环水浊度的降低。

⑶选好药剂配方、严格控制各项水质指标、搞好杀菌灭藻,保持系统运行稳定,能较好地控制循环水浊度。

⑷改善旁滤池过滤效果,可以降低循环水浊度。

(二)pH值1、pH值是关系到循环冷却水结垢或腐蚀的一个极其重要的水质指标。

其一规律是,pH值高时结垢趋势增加,腐蚀减少;pH值低时腐蚀增加,结垢减少。

2、影响pH值的主要因素⑴浓缩倍数在不调pH值循环冷却水系统,正常状态下循环水浓缩倍数越高、碱度越高、pH越高,因pH值与lgM成直线关系。

若浓缩倍数降低而碱度、pH随之降低。

⑵酸性物质(如CO2、H2S、NO X等)或碱性物质(如NH3等)漏入或由冷却塔进入循环水系统,引起pH下降或升高。

循环水浓缩倍数工艺控制指标

1.循环水浓缩倍数:

2.循环水浓缩比例:

3.浓缩水回收率:

浓缩水回收率是指在循环水浓缩过程中,通过蒸发器处理后回收的浓

缩水与进入蒸发器的循环水的比例。

这个指标可以用来评估蒸发器的回收

效果以及系统的水资源利用率。

高回收率可以减少对新鲜水的需求,降低

用水成本。

4.浓缩水回收质量:

浓缩水回收质量是指回收的浓缩水的质量标准,包括溶解固体的浓度、悬浮物的含量、微生物的数量等方面。

这个指标对于确保浓缩水的再利用

以及保护环境都非常重要。

5.废水排放浓度:

废水排放浓度是指循环水经过蒸发器处理后排放出去的水中溶解固体

的浓度。

该指标用于评价循环水浓缩工艺对环境的影响。

低浓度的废水排

放有助于减少对环境的污染。

6.能耗:

能耗是指在循环水浓缩过程中所消耗的能量。

高效的循环水浓缩工艺

应该追求低能耗,以减少对资源的浪费和环境的影响。

因此,能耗是循环

水浓缩倍数工艺控制的重要指标之一

7.生产效率:

生产效率是指在循环水浓缩过程中所达到的产量与所消耗的资源的比例。

高效的循环水浓缩工艺应该追求高产量和低资源消耗,以提高生产效率。

总之,循环水浓缩倍数工艺控制指标是评估和管理循环水浓缩过程中各项指标的重要参考,能够保证生产的安全性、高效性以及环境友好型。

通过对这些指标的监测和管理,可以优化循环水浓缩工艺,提高资源利用效率和生产效率,减少对环境的影响。

循环水氨氮指标

摘要:

一、循环水氨氮指标的定义

二、循环水氨氮指标的作用

三、循环水氨氮指标的控制方法

四、循环水氨氮指标的控制意义

正文:

循环水氨氮指标是指在循环冷却水中,以氨和硝酸盐形式存在的氮的含量。

它是衡量循环水中有机物污染程度的重要指标,对于保证循环冷却水的稳定运行具有重要意义。

循环水氨氮指标的主要作用是反映循环水中微生物的生长情况。

当循环水中的有机物过多时,会刺激微生物的生长,导致氨氮指标升高。

因此,控制循环水氨氮指标能够有效地防止循环水系统的微生物污染。

循环水氨氮指标的控制方法主要有以下几点:

1.加强循环水的水质管理,定期检测水质,保证循环水的清洁度。

2.合理投加水质稳定剂,如阻垢剂、杀菌剂等,防止循环水中有机物的积累。

3.定期对循环水系统进行清洗,去除系统内的污垢和微生物。

4.控制循环水的水质硬度,防止硬度过高导致循环水系统结垢。

循环水氨氮指标的控制意义主要体现在以下几个方面:

1.保证循环冷却水的稳定运行,降低设备故障率,延长设备使用寿命。

2.减少循环水处理费用,降低生产成本。

3.防止循环水系统中的微生物污染,保障生产安全。

4.有利于环境保护,减少对水资源的污染。

综上所述,循环水氨氮指标的控制对于保证循环冷却水的稳定运行、降低生产成本、防止微生物污染和保护环境具有重要意义。

中国石化循环水效果监控系列标准解读循环水是在工业生产中广泛使用的一种水资源。

为了保障循环水的高效使用和监控,中国石化制定了循环水效果监控系列标准,以确保工业生产的可持续发展和环境保护。

本文将对这些标准进行解读,以帮助读者更好地了解其内容与目的。

循环水效果监控系列标准包括循环水基本参数监控与评价、水质分析与监测、水处理剂应用等方面。

其中,循环水基本参数监控与评价标准旨在确保循环水的各项指标符合工艺要求,如水温、浊度、pH值、溶解氧等,以保证工业生产的正常运行。

水质分析与监测标准则要求对循环水进行定期的水质检测,以判断其化学成分、生物活性和微生物质量等特征,及时采取相应的调整与控制措施。

而水处理剂应用标准则明确了水处理剂的使用要求和方法,以达到提高循环水效果的目的。

循环水效果监控系列标准还强调了对循环水系统进行定期的巡检和维护,以确保系统的正常运行和水质的稳定。

此项标准指出了巡检的内容和频率,如管道、泵站、冷却塔等设备的清洗、检修和防腐等要求。

同时,对于循环系统中的异常情况,标准也要求采取相应的应急措施,以防止事故的发生。

总体而言,中国石化循环水效果监控系列标准的制定和实施,旨在确保循环水的高效利用和环境保护。

通过严格控制循环水的各项指标和水质,以及系统的巡检和维护,可以减少水资源的浪费和环境污染,实现可持续发展的目标。

这些标准的解读不仅有助于企业合规运营,还有助于提高循环水系统的效率,降低生产成本,促进绿色发展。

中国石化循环水效果监控系列标准是保障工业生产可持续发展和环境保护的重要依据。

通过明确循环水的基本参数、水质分析与监测、水处理剂应用等方面的要求,以及系统的巡检与维护,这些标准有效地提高了循环水的利用效率,并为企业的可持续发展创造了有利条件。

循环水水质要求标准

循环水的水质要求标准是根据循环水的具体用途和环境条件而定的。

一般来说,循环水的一些基本水质要求可能包括以下参数:

1. pH值:一般要求在6.5-8.5之间,这有助于减少对管道和冷却设备的腐蚀。

2. 浊度:通常需要控制在一定的范围内,以确保循环水的清洁度。

3. 有机物和悬浮物含量:有机物和悬浮物会影响水的质量,所以需要控制在一定的标准范围内。

4. 溶解氧(DO):循环水中的溶解氧含量需要保持在适当范围内,以保证水质。

5. 氨氮和氮氧化合物:特别是对于一些特定的用途,如工业循环水或冷却塔系统,需要对这些物质的含量进行严格控制。

以上仅是一些常见的循环水水质要求标准的例子。

实际的水质要求会受到很多因素的影响,比如水的用途、使用环境、循环水系统的

规模等。

因此,确保循环水的水质符合相关的国家和地区标准是非常重要的。

循环水物料泄漏时期控制指标及处理措施目前,循环水系统E1306-1换热器发生内漏,影响了循环水系统正常运行。

由于目前甲乙酮市场形势较好,泄漏的换热器不能切除处理。

为了维持换热器泄漏期间循环水系统运行,经过相关领导、专家讨论研究决定,对循环水系统的运行及控制进行如下调整。

一、控制指标PH 8.0~9.1Ca-H 400~850mg/L(以CaCO3计)M-A 300~600 mg/L(以CaCO3计)Ca-H+M-A 700~1150 mg/L(以CaCO3计)(如物料泄漏严重,需要大量排污置换时,请示领导后酌情处理)CL-≤700 mg/L;SO42-≤500-700 mg/LCL-+SO42-≤1200 mg/L浊度≤10 mg/L余氯冲击性投加 0.5~1.0 mg/L连续性投加 0.1~0.3 mg/L总磷 7.0~10.0 mg/L二、监测项目控制指标粘泥量≤3.0 mL/m3水粘附速率≤15 mcm腐蚀速率≤0.075 mm/a异养菌≤1×105个/mL;铁细菌≤100个/ml。

三、处理措施1、循环水COD超过15mg/L时,氧化性杀菌剂连续投加,余氯控制指标为0.1—0.3mg/L。

2、使用两种非氧化性杀菌剂或粘泥剥离剂,两者交替使用。

增加非氧化性杀菌剂投加频率,每10天投加一次,每次投加量500-750Kg。

投加非氧化剂期间不加氯气杀菌。

24-36小时后适量排污置换。

3、增加缓蚀阻垢剂投加量,控制总磷浓度为7.0-10.0mg/L。

4、泄漏严重时(COD大于15 mg/L时),加大循环水排污置换量,至COD小于15mg/L。

5、增加异养菌和铁细菌分析频率,每周分析一次,控制在范围内。

四、考核公司对循环水水质控制指标进行严格考核,综合合格率大于95%,每低于1%人均扣奖30元。

单项指标合格率大于98%;每低于1%人均扣奖10元。

细菌超标一次扣奖1000元。

公司半月检查一次,每月统计考核一次。

循环水水质控制指标有哪些,有什么作用(1)PH值PH值的变化会对腐蚀和结垢产生直接的影响,其原因是:不同的水质不同的配方对PH值有不同的要求;饱和指数、稳定指数与PH有关。

(2)浓缩倍数浓缩倍数是冷却水的一个重要指标,通常用冷却水和补充水中的氯根的比值作为循环水的浓缩倍数。

由于氯根均呈溶解状态,一般不会在热交换设备上沉积,因此用氯根计算浓缩倍数比较合适。

(3)钙损失率钙离子容易在热交换设备上沉积,不能用来计算浓缩倍数,但根据钙损失率可间接判断结垢情况。

钙损失率按下式计算:钙损失率一般在20%以下(4)总磷循环冷却水中的总磷浓度,全有机磷配方代表着加药量,可检测加药浓度是否达到要求。

(5)浊度浊度高是冷却水系统形成沉积的主要原因,因此要求浊度越低越好。

浊度的变化反映了冷却水水质的变化,当发现浊度有较大变化时应及时查找原因采取措施。

如菌藻的繁殖、补充水的水质变化都会影响浊度。

(6)总铁三价铁离子能在金属表面形成沉积,同时也是铁细菌的营养源,铁细菌附着在热交换器或管道壁面上,能溶解铁元素形成暗褐色的铁瘤,造成设备的腐蚀穿孔。

冷却水系统中要求总铁含量Fe2++Fe3+≤~l。

(7)铜铜离子析出在碳钢表面形成腐蚀微电池,加速金属的腐蚀。

要求监测及控制铜含量Cu2+≤l。

(8)悬浮物试验证明:在含有较多悬浮物的冷水中,微生物所生成的粘液与悬浮物、二价铁离子能吸附和聚集在热交换器和管道壁面上,形成不均匀的污垢层,加剧金属的腐蚀。

此外,悬浮物可作为微溶盐类的晶核,有促进微溶盐结晶沉淀的作用。

要求悬浮物浓度控制在10~20mg/l。

(9)微生物空调系统所发生的腐蚀穿孔事故中,微生物腐蚀是一个很重要的因素。

微生物的繁殖、新陈代谢和悬浮物的影响,都会使冷却水系统产生不均匀污垢沉积、垢下腐蚀的严重后果,所以必须严格控制。

(10)总溶固控制在2500mg/l(根据水质及工艺确定)(11)电导率控制在4000µs/cm(根据水质及工艺确定)。

循环⽔浓缩倍数的检测⽅法及控制指标循环⽔浓缩倍数是指循环冷却⽔系统在运⾏过程中,由于⽔分蒸发、风吹损失等情况使循环⽔不断浓缩的倍率(以补充⽔作基准进⾏⽐较),它是衡量⽔质控制好坏的⼀个重要综合指标。

浓缩倍数低,耗⽔量、排污量均⼤且⽔处理药剂的效能得不到充分发挥;浓缩倍数⾼可以减少⽔量,节约⽔处理费⽤;可是浓缩倍数过⾼,⽔的结垢倾向会增⼤,结垢控制及腐蚀控制的难度会增加,⽔处理药剂会失效,不利于微⽣物的控制,故循环⽔的浓缩倍数要有⼀个合理的控制指标。

浓缩倍数的检测⽅法有很多,由于各⼚补充⽔⽔质及循环⽔运⾏情况的差异,不同⽅法测出的结果都不同,所以对不同循环⽔浓缩倍数的检测⽅法进⾏⽐较是很有必要的。

1 循环⽔浓缩倍数的检测⽅法循环⽔系统⽇常运⾏时,浓缩倍数的检测⼀般是根据循环⽔中某⼀种组分的浓度或某⼀性质与补充⽔中某⼀组分的浓度或某⼀性质之⽐来计算的。

即:K=C循/C补(1)式中C循--循环⽔中某⼀组分的浓度C补--补充⽔中某⼀组分的浓度但对于⽤来检测浓缩倍数的某⼀组分,要求不受运⾏中其他条件如加热、投加⽔处理剂、沉积、结垢等情况的⼲扰。

因此,⼀般选⽤的组分有Cl-、Ca2+、SiO2、K+和电导率等。

1.1 Cl-、Ca2+法虽然Cl-的测定⽐较简单,在循环⽔运⾏过程中既不挥发也不沉淀,但我⼚因常⽤Cl2或NaClO、洁尔灭等药剂来控制⽔中的微⽣物及粘泥,这样会引⼊额外的Cl-,⽤该法测得的浓缩倍数会偏⾼;同时循环⽔系统在运⾏过程中或多或少地会结垢,尤其在⾼浓缩倍数时更为明显,故⽤Ca2+法测得的浓缩倍数会偏低。

1.2 电导率法电导率的测定⽐较简单、快速、准确。

从理论上来说,在循环⽔系统中常需要加⼊⽔处理剂和通⼊Cl2,这会使⽔的电导率增加,另外当系统设备有泄漏时也会使电导率明显增⾼,故⽤该法测出的电导率也会产⽣很⼤的误差。

事实上,我⼚于1996年3-7⽉⽤电导率法进⾏了测试,结果表明:⽤作基准的补充⽔--长江⽔的电导率是波动不稳的,其波动范围为154~291µS/cm;循环⽔的电导率也是波动不稳的,⼀循、三循波动范围分别为330~613 µS/cm、308~618 µS/cm。

循环水中浊度控制指标引言:循环水是工业生产中常用的水源之一,它在许多工艺中都起到了重要的作用。

而循环水的质量直接关系到生产设备的运行效率和产品质量,其中浊度作为循环水的关键指标之一,对于水质的控制至关重要。

本文将从浊度的定义、影响因素、测量方法及控制措施等方面进行详细介绍。

一、浊度的定义浊度是指水中悬浮颗粒物的数量或颗粒物的光散射能力,是评价水体透明度的重要指标之一。

浊度越高,表示水中悬浮物颗粒越多,水体的透明度越差。

浊度的单位常用NTU(Nephelometric Turbidity Unit,浊度单位)来表示。

二、浊度的影响因素1. 悬浮物的种类和浓度:循环水中的悬浮物种类繁多,如泥沙、颗粒物、微生物等,它们的浓度和颗粒大小都会影响浊度。

2. 水质处理工艺:循环水经过处理工艺后,悬浮物的浓度会有所降低,从而影响浊度。

3. 水质源头:水源的污染程度和水质的变化也会对循环水的浊度产生影响。

4. 循环水系统的运行状态:循环水系统中的水泵、管道、水箱等设备的运行状态会对循环水的悬浮物浓度和浊度产生影响。

三、浊度的测量方法1. 光学法:利用光散射原理,通过浊度计测量水中颗粒物对光的散射强度来反映浊度的大小。

2. 沉降法:将待测水样置于静止状态,观察颗粒物在单位时间内下沉的距离来判断浊度的大小。

3. 滤膜法:将待测水样通过一定孔径的滤膜,通过滤膜上的颗粒物数量来反映浊度的大小。

四、浊度的控制措施1. 水质处理:加强循环水的预处理工艺,如采用混凝沉淀、过滤等工艺,有效去除悬浮物颗粒,降低浊度。

2. 设备维护:定期检查和清洗循环水系统中的水泵、管道、水箱等设备,避免因设备堵塞或积垢导致悬浮物浓度升高。

3. 水质监测:建立完善的水质监测体系,定期对循环水的浊度进行监测,及时发现问题并采取相应措施。

4. 适时冲洗:根据实际情况,合理设置冲洗周期和冲洗时间,及时清除循环水系统中的污垢和悬浮物颗粒,维持水质的稳定。

循环水主要分析哪些指标?分析这些指标的意义是什么PH、铁、电导率、磷、氯、浓缩倍数高低对循环水影响?碱度/硬度/PH/氯根/正磷/总磷PH,碱度,硬度,P含量,sio2,电导,微生物,CL含量。

分析这些,我想书上应该很多,几句话也说不清楚,主要是从工艺,防止腐蚀来考虑的。

PH太高容易结垢,PH太低容易腐蚀。

铁份主要是产生沉积。

电导率太高说明里面离子比较多,容易结垢,也比较会腐蚀。

氯对不锈钢腐蚀很厉害,要严格管控。

P好象环保有要求。

浓缩倍数涉及成本问题,太高了你所需药剂太多。

太低了排放水又太多,浪费。

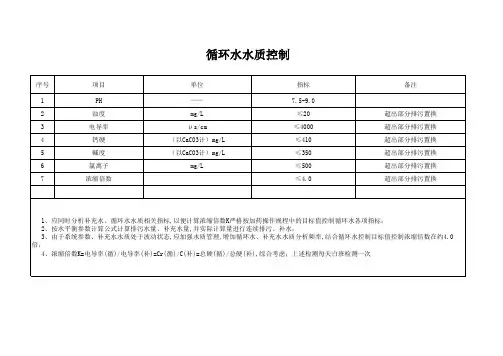

循环水主要分析指标:项目fficeffice" />单位指标循环水水质pH7.5-9.0浊度≤mg/L30总磷mg/L7.0-11总铁≤mg/L2钙离子+碱度≤mg/L1100浓缩倍数≥3.5Cl-≤mg/L300镁离子≤mg/L100油含量≤mg/L5电导率≤μS/cm3000细菌数≤个/mL105循环水输送泵循环泵推荐用上海意海耐腐蚀泵厂的浊度钙镁离子碱度硬度 CL离子 PH 悬浮物细菌铁离子就这些吧循环水系统中要分析的数据不少.除了在现场观测水质量外.基本上都是通过每日的水质报表来判断系统的稳定及是需要调整药剂等.常规的分析有,pH,浊度,钙硬度,镁硬度,碱度,余氯,氯离子,硫酸根离子,药剂浓度(根据药剂的不同,有的是测总磷,有的测正磷),COD,油含量等.如果系统中pH,碱度,还有硬度都在一个比较高的范围,那就要注意系统的结垢趋势很大.要及时的降低系统的碱度,或进行置换将硬度等值降低.有的设备会提出对氯离子的要求,如果有不锈钢设备,一般要求氯离子的浓度要小于350mg/L,氯根的过高会增大设备的点蚀,严重会引起换热管的穿孔.循环水的日常杀菌主要是通过氧化性杀菌剂来进行的,由余氯值则可以看出系统是否能够比较好的控制微生物.COD,油含量他们的变化可以看出系统是否存在泄露等.其实当系统发生泄露的时候还有几个值变化会很明显,比如浊度,余氯,p H等。

循环水指标名词解释浓缩倍数浓缩倍数(cyclw of concentratin)循环冷却水中,由于蒸发而浓缩的物质含量与补充水中同一物质含量的比值,或指补充水量与排污水量的比值。

什么是浓缩倍数在循环冷却水中,由于蒸发而浓缩的溶解固体与补充水中溶解固体的比值,或指补充水流量对排污水流量的比值。

在实际测量中,通常为循环冷却水的电导率值与补充水的电导率之比。

提高冷却水的浓缩倍数的好处:? 提高冷却水的浓缩倍数,可以降低补充水的用量,节约水资源;? 提高冷却水的浓缩倍数,可以降低排污水量,从而减少对环境的污染和废水的处理量;? 提高冷却水的浓缩倍数,可以节约水处理剂的消耗量,从而降低冷却水处理的成本;过多地提高冷却水的浓缩倍数的坏处:? 过多地提高冷却水的浓缩倍数,会使冷却水中的硬度、碱度太高,水的结垢倾向增大;? 过多地提高冷却水的浓缩倍数,会使冷却水中的腐蚀性离子的含量增加,水的腐蚀性增强,从而使腐蚀控制的难度增大;因此,我们要保证冷却水的处理效果,必须控制好冷却水的浓缩倍数,通常,对于中央空调冷却水的浓缩倍数一般控制在 4~5 为佳。

循环冷却水浓缩倍数关键是看水质是否结垢型 2021-10-14 08:16循环冷却水浓缩倍数关键是看水质是否结垢型作者:杜林琳;摘要:针对循环水浓缩倍数低于集团公司指标的情况,进行了相关影响因素分析,依此提出了减少系统保有水量、增加热负荷、改造旁虑池、优化工艺管理及操作等改进措施,并对浓缩倍数提高后系统运行可能存在的问题及注意事项进行了讨论。

循环水浓缩倍数是反映和控制循环水系统运行的一个重要综合性指标。

提高循环水浓缩倍数不仅可以降低补充水量、节约水资源;降低排污水量、减少对环境的污染和废水处理量;还可以减少水处理剂及杀生剂的消耗量、降低水处理成本。

循环冷却水系统作为石油化工行业的一个总要组成部分,近几年来随着管理制度的不断完善;生产工艺技术的不断进步;水处理剂的不断改进、开发,集团公司对循环水质管理的要求也越来越高,特别是浓缩倍数N控制指标逐年提高。

循环水水质控制指标及注释

1、PH:7、0-9、2

在25℃时pH=7、0的水为中性,故pH=7、0-9、2的水大体上属于中性或微碱性的范围;冷却水的腐蚀性随pH值的上升而下降;循环水的pH值低于这一范围时,水的腐蚀性将增加,造成设备的腐蚀;循环水的pH值高于这一范围时,则水的结垢倾向增大,容易引起换热器的结垢。

2、悬浮物:≤10mg/L

悬浮物会吸附水中的锌离子,降低锌离子在水中的浓度;一般情况下,循环冷却水的悬浮物浓度或浊度不应大于20mg/L,当使用板式、翅片管式或螺旋板式换热器时,悬浮物浓度或浊度不宜大于10mg/L。

3、含盐量:≤2500mg/L

含盐量也可通过电导率来间接表示,天然淡水的电导率通常在50-500μS/cm;电导率与含盐量大致成正比关系,其比值1μS/cm的电导率相当于0、55-0、90mg/L的含盐量;在含盐量高的水中,Cl-与SO42-的含量往往较高,因而水的腐蚀性较强;含盐量高的水中,如果Ca2+、Mg2+与HCO3-的含量较高,则水的结垢倾向较大;投加缓蚀剂、阻垢剂时,循环冷却水的含盐量一般不宜大于2500mg/L。

4、Ca2+离子:30≤X≤200 mg/L

从腐蚀的角度瞧,软水虽不易结垢,但其腐蚀性较强,因此循环水中钙离子浓度不宜小于30mg/L;从结垢的角度瞧,钙离子就是循环水中最主要的成垢阳离子,因此循环水中钙离子浓度也不宜过高;在投加阻垢分散剂的情况下,钙离子浓度的高限不宜大于200mg/L。

5、Mg2+离子:

镁离子也就是冷却水中一种主要的成垢阳离子,循环水中镁离子浓度不宜大于60mg/L或2、5mmol/L(以Mg2+计);由于镁离子易与循环水中的硅酸根生成类似于蛇纹石组成的不易用酸除去的硅酸镁垢,故要求循环水中镁离子浓度遵从以下

关系:[Mg2+](mg/L)*[SiO2](mg/L)<15000,式中[Mg2+]以CaCO3计,[SiO2]以SiO2计。

6、铝离子浓度≤0、5mg/L

天然水中铝离子的含量较低,循环水中的铝离子往往就是由于补充水在澄清过程中添加铝盐作混凝剂而带入的;铝离子进入循环水中后将起粘结的作用,促进污泥沉积;循环水中铝离子浓度不宜大于0、5mg/L。

7、铜离子浓度:0、1mg/L

循环水中的铜离子会引起钢与铝的局部腐蚀,因此循环水中的铜离子浓度不宜大于0、1mg/L。

8、总铁(Fe2+,Fe3+):<0、5mg/L

循环水中的铁离子即可以就是由补充水带入的,也可以就是由循环水系统中钢设备腐蚀所产生的;循环水中总铁浓度为0、1-0、2mg/L时为正常,在0、5-1、0mg/L时为过高,而总铁浓度>1、0mg/L时为腐蚀的信号;《设计规范》中要求循环水总铁含量一般宜小于0、5mg/L。

9、碱度甲基橙碱度:≤500mg/L

天然水中的碱性物质主要就是HCO3-,而循环冷却水中的碱性物质则主要就是HCO3-与CO32-;碱度的单位可用mmol/L(H+计)或mg/L(CaCO3计)表示;碱度按测定时所用指示剂的不同可分为酚酞碱度(P—碱度)与甲基橙碱度(M—碱度),后者又称为总碱度;甲基橙碱度就是表征循环水中产生碳酸盐垢的成垢阴离子数量与结垢倾向的一个重要参数;一般情况下,冷却水中若不投加阻垢分散剂,则碱度不宜大于3mmol/L(H+计),若投加阻垢分散剂,一般不宜超过10、0mmol/L(H+计)或500mg/L(CaCO3计)。

10、Cl-:不锈钢换热设备时<300mg/L,碳钢换热设备时<1000mg/L

氯离子就是一种腐蚀性离子,它能破换碳钢、不锈钢与铝等金属与合金表面的钝化膜,引起金属的点蚀、缝隙腐蚀与应力腐蚀破裂;在充分充气与未添加缓蚀

剂的淡水中,当氯离子浓度从0增加到200mg/L时,碳钢单位面积上的蚀孔数随氯离子浓度的增加而增加;当氯离子浓度增加到500mg/L时,碳钢表面上除了蚀孔外,将还有溃疡状腐蚀;当投加缓蚀剂进行冷却水处理时,对于含不锈钢换热设备的循环水系统,氯离子浓度不宜大于300mg/L;对于含碳钢换热设备的循环冷却水系统,氯离子浓度则不宜大于1000mg/L;加氯或加次氯酸钠去控制微生物生长的同时,会使循环冷却水中的氯离子浓度升高;人们常根据循环水中与补充水中的氯离子浓度比计算循环水的浓缩倍数。

11、SO42-、SO42-+Cl- ≤1500

硫酸根也就是一种腐蚀性离子;循环冷却水中的硫酸根离子即可能就是由补充水带入的,也可能就是人们在控制循环冷却水pH值时通过加浓硫酸而带入的;硫酸根还可能与循环水中的钙离子生成硫酸钙垢,因此需要对它进行监测;循环冷却水中投加阻垢剂时,对于碳钢换热设备,水中:SO42-+Cl-≤1500mg/L。

12、硅酸≤175mg/L[Mg2+]*[SiO2]<15000

循环冷却水中的硅酸盐有一定的缓蚀作用,但硅酸盐浓度高时会生成硅酸镁垢;循环冷却水中硅酸盐的浓度(SiO2计)不宜大于175mg/L;为了防止生成硅酸镁垢,循环水中的硅酸根浓度(SiO2计)应控制在:[Mg2+](mg/L)*[SiO2](mg/L)<15000 式中的[Mg2+]以CaCO3计,[SiO2]以SiO2计。

13、油≤5mg/L

油类会附着于换热器的管壁上,影响换热器的传热与冷却,阻止缓蚀剂与金属表面相接触,使金属不能与缓蚀剂作用而生成保护膜;油类还就是微生物的营养源,就是水中污垢生成物的黏结剂;循环冷却水中的油含量不应大于5mg/L,炼油企业循环冷却水中的油含量则不应大于10mg/L。

14、游离余氯浓度0、5-1、0mg/L

能有效控制循环水中微生物生长的余氯浓度随循环冷却水运行时的pH值而异;当运行时的pH值为6、0-8、0时,循环冷却水中余氯的浓度为0、2mg/L就够

了;当运行时的pH值为8、0-9、0时,循环冷却水中余氯的浓度应提高为0、4mg/L;当运行时的pH值为9、0-11、0时,循环冷却水中余氯的浓度则需要进一步提高到0、8mg/L;《设计规范》中则要求:在回水总管处,游离余氯浓度宜控制在0、5-1、0mg/L。

15、磷酸盐浓度

天然水中磷酸盐的浓度就是很低的,循环冷却水中的磷酸盐通常就是作为水处理剂而被加入水中的;循环冷却水中的磷酸盐通常有正磷酸盐、聚磷酸盐与有机磷酸盐三类;循环冷却水中的正磷酸盐通常就是由聚磷酸盐水解或膦酸盐降解后产生的,也可能就是正磷酸盐作为缓蚀剂而被直接加入水中的,正磷酸盐有一定的缓蚀作用,但它易于与水中的钙离子生成磷酸钙垢,故需对其在水中的浓度进行监测与控制;聚磷酸盐就是一类广泛使用且较为有效的缓蚀剂与阻垢剂,聚磷酸盐易于水解为正磷酸盐,从而使其缓蚀能力降低,阻垢作用消失,且易与水中钙离子生成磷酸钙垢;膦酸盐就是一类广泛使用的阻垢缓蚀剂,它既有阻垢作用,又有缓蚀作用,膦酸盐虽不易水解,但会被活性氯降解为正磷酸盐。

16、浓缩倍数

对于用来监测浓缩倍数的组分浓度或性质的要求:它们只随浓缩倍数的增加而成比例地增加,而不受运行中其她条件(加热、曝气、投加水处理剂、沉积或结垢等)的干扰;通常选用的组分浓度与性质有:氯离子浓度、二氧化硅浓度、钾离子浓度、钙离子浓度、含盐量与电导率。