淮南矿区瓦斯综合治理技术及管理

- 格式:doc

- 大小:93.50 KB

- 文档页数:5

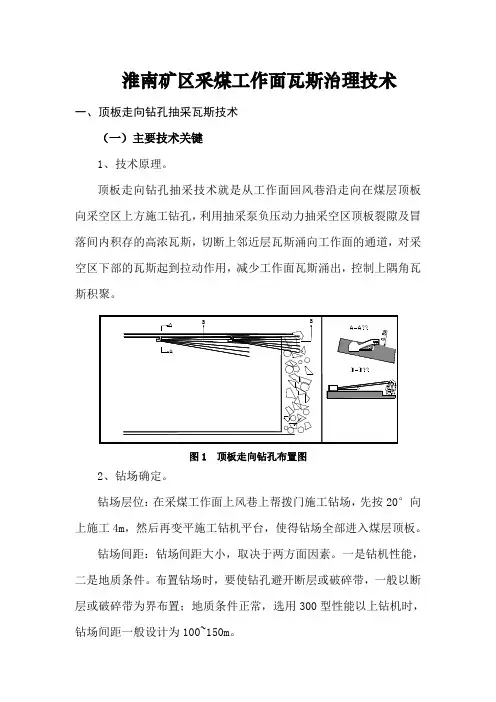

淮南矿区采煤工作面瓦斯治理技术一、顶板走向钻孔抽采瓦斯技术(一)主要技术关键1、技术原理。

顶板走向钻孔抽采技术就是从工作面回风巷沿走向在煤层顶板向采空区上方施工钻孔,利用抽采泵负压动力抽采空区顶板裂隙及冒落间内积存的高浓瓦斯,切断上邻近层瓦斯涌向工作面的通道,对采空区下部的瓦斯起到拉动作用,减少工作面瓦斯涌出,控制上隅角瓦2、钻场确定。

钻场层位:在采煤工作面上风巷上帮拨门施工钻场,先按20°向上施工4m,然后再变平施工钻机平台,使得钻场全部进入煤层顶板。

钻场间距:钻场间距大小,取决于两方面因素。

一是钻机性能,二是地质条件。

布置钻场时,要使钻孔避开断层或破碎带,一般以断层或破碎带为界布置;地质条件正常,选用300型性能以上钻机时,钻场间距一般设计为100~150m。

3、施工参数。

钻孔数量:钻孔数量取决于瓦斯涌出量和设计抽采率。

采用直径108mm钻孔,瓦斯涌出量在20m3/min以下的采煤工作面,每个钻场一般布置6个孔;瓦斯涌出量在20m3/min以上的,则布置8个以上孔。

钻孔倾角:钻孔倾角应考虑提高钻孔有效抽采长度。

一般按6~8°向上施工,基本上使开孔10m后的钻孔保持在有效抽采范围,同时其终孔距煤层顶板在14~20m,钻孔利用率在90%以上。

钻孔长度:钻孔长度主要取决于两个钻场的间距,同时考虑两个钻场钻孔之间的压茬距应>25m。

倾向控制:钻孔沿工作面倾向控制范围,是根据采面采空区漏风规律。

钻孔要位于采煤面上隅角高瓦斯区域,终孔控制在上风巷向下3~23m,按扇形布置。

以有效减少上隅角瓦斯积聚,控制采空区瓦斯向外涌出。

4、封孔工艺。

采用聚氨酯封孔。

将10m钻孔直径扩至108mm,然后在长度为8m、直径91mm的套管上卷缠5m塑料编织带,将聚氨酯材料各20卷打开后充分混合,倒在编织带上与套管一道送入孔内,聚氨酯发泡凝固后即可。

(二)技术成果计算机数值模拟,实验室相似材料,大量应用实践得出基本一致结果:顶板抽采口最佳位置,以上风巷为界,垂直煤层顶板向上8~25m,倾斜方向0~30m最佳抽采区域。

综采工作面初采期间过应力集中区瓦斯治理技术关键词:综采工作面;初采;应力集中区;瓦斯治理1概况淮南矿业集团顾桥矿是淮南矿业集团实施“建大矿、办大电、做资本”发展战略,建设国家亿吨级煤炭基地和大型煤电一体化新型能源基地的核心工程。

顾桥矿位于潘谢矿区中西部,属高瓦斯、高地温、高地压矿井,交通便利,资源丰富,煤质优良,建设规模1000万吨,是亚洲井工开采规模最大的矿井。

1121(3)综采工作面为顾桥矿北一13-1下山采区第一个条带工作面,该面走向长2304.3m,倾斜宽214.86m,平均煤厚3.8m,标高-732.2m~-684.5m。

该面老顶为中砂岩、砂质泥岩,厚度7.62m;直接顶为泥岩、细砂岩、砂质泥岩、13-2煤层、泥岩,厚度6.14m;直接底为泥岩、13-1下煤层,厚度1.78m。

2综采工作面初采过应力集中区期间的瓦斯综合治理技术1121(3)综采工作面下伏的1121(1)工作面、下伏相邻的1117(1)工作面、上阶段相邻的1117(3)工作面均已回采完毕。

其中由于1121(3)综采工作面初采范围就在1121(1)综采工作面切眼应力集中区范围内(应力集中区走向范围为88.2m;倾向范围为158.3m,是我矿投产以来第一次遇到的综采工作面初采期间就在应力集中区回采的综采工作面,如果初采期间过应力集中区没有采取有效的瓦斯治理工作,将会对初采期间过应力集中区的安全管理造成较大威胁。

因此该面初采期间过应力集中区的瓦斯治理技术在保证工作面安全回采过程中显得尤为重要。

2.1增加工作面风量该面在回采前,工作面的供风量增加到了2576m3/min,回采后工作面平均每天7刀,回风瓦斯浓度在0.13%~0.16%,瓦斯涌出量在13m3/min左右。

为了继续降低工作面回风瓦斯浓度,在1月20日将风量又增至2688m3/min,回风瓦斯浓度在0.10%~0.13%,保证了该面风排瓦斯力度。

2.2顺层钻孔抽采本煤层瓦斯1121(3)工作面初采期间,特别是针对应力集中区共施工20个孔深100m的顺层抽采钻孔,抽采本煤层的瓦斯,钻孔间距为5m。

集安〔2014〕2号关于2014年瓦斯综合治理工作的意见各矿、处、公司、中心、院、队、项目部:经集团公司研究,现对2014年瓦斯综合治理工作提出如下意见:一、总体思路(一)坚持“通风可靠、抽采达标、监控有效、管理到位”,坚持“高投入、高素质、强技术、严管理、重问责”,坚持“可保必保、应抽尽抽”,坚持事前预防和过程控制,高标准抓好“一通三防”三基工作,切实提高瓦斯抽采效果,提升矿井瓦斯治理综合能力。

二、工作目标- 1 -(二)杜绝瓦斯、煤尘爆炸事故,杜绝煤与瓦斯突出事故,杜绝煤层自然发火事故,杜绝“一通三防”责任死亡事故。

(三)杜绝3%及以上瓦斯超限事故,3%以下瓦斯超限事故不超过10次。

(四)开采保护层工作面31个、回采面积400万m2,其中关键保护层工作面23个、回采面积317万m2。

沿空留巷Y型通风工作面5个,原巷充填工作面3个。

(五)瓦斯抽采量5.7亿m3,瓦斯抽采率67%;瓦斯利用量1.9亿m3,瓦斯发电量4.0亿度;抽采钻孔量616万m,其中勘探工程处施工钻孔量556万m、钻机综合台效2510m/月·台;瓦斯治理巷道6.15万m。

(六)矿井通风安全质量标准化全部达一级。

建设张集矿、新庄孜矿、谢一矿国家级瓦斯治理示范矿井。

三、保障制度(七)执行“一通三防”暨防突例会制度。

集团公司每周三专题剖析一个矿的“一通三防”工作,每月在集团公司安全生产视频会上点评存在的问题。

各矿(矿建项目部)矿长(经理)每月主持召开“一通三防”暨防突专题会议。

(八)执行瓦斯治理“一矿一策”、“一面一策”制度。

各矿(矿建项目部)负责编制年度瓦斯治理“一矿一策”、“一面一策”,报集团公司核准后,严格按照核准意见组织落实,矿长(经理)为终端责任人。

集团公司根据实际情况,每半年对瓦斯治理“一矿一策”、“一面一策”进行一次修订。

因现场条件变化确需调整的,应当及时以正式文件上报集团公司,由集团公司审核同意后变更。

(九)执行瓦斯治理弄虚作假行为追查处理制度。

n 专题论坛)))瓦斯抽采n淮南矿区先抽后采的瓦斯治本技术袁 亮(淮南矿业(集团)有限责任公司,安徽省淮南市洞山,232002)摘 要 阐述了高瓦斯含量的淮南矿区卸压开采抽采瓦斯理论与技术、松软煤岩巷道围岩控制理论与技术和高瓦斯复杂地质条件下矿井设计的理念与技术,介绍了淮南矿业集团在瓦斯安全高效开采及综合利用领域的主要成果及其取得的经济效益和社会效益。

关键词 瓦斯 先抽后采 理论及技术袁亮:淮南矿业(集团)有限责任公司常务副总经理兼总工程师,教授级高级工程师淮南矿区是我国高瓦斯、高地应力、煤层群、开采条件特别复杂的典型矿区,煤炭资源丰富,国家批准开发煤炭285亿t 。

煤田位于华北板块与扬子板块结合处,南邻秦岭)大别山构造带,是我国瓦斯含量最高的矿区之一。

现有15对矿井,全部为煤与瓦斯突出矿井。

制约淮南矿区安全高效开采的科学技术问题主要是:瓦斯治理、松软煤岩巷道支护、安全高效开采矿井设计理论和技术。

1 卸压开采抽采瓦斯的理论与技术松软低透气性煤层瓦斯治理是世界性技术难题,也是淮南矿区首要的关键技术。

20世纪80年代以来的瓦斯传统抽放技术和方法,不能解决松软低透气性煤层群开采瓦斯治理难题。

针对淮南矿区高瓦斯低透气性煤层群及瓦斯赋存特点,提出并研究成功了卸压开采抽采瓦斯理论与技术。

111 首采层瓦斯抽采理论与技术针对矿区煤层群特点,从首采层开采卸压研究入手,选择瓦斯含量小、突出危险性低的薄煤层作为首采卸压层,试验研究并探索出采场岩层移动规律、瓦斯运移规律和卸压瓦斯富集区。

(1)首采煤层采场顶板移动规律物理模拟。

根据研究结果,现场探测发现:瓦斯富集区在煤层顶板垂直向上8~25m 、回风巷向下0~30m 的范围内。

证实环型裂隙圈就是卸压瓦斯富集区。

研究成功了/环形裂隙圈内走向长钻孔或巷道法0抽采卸压瓦斯新方法;/环形裂隙圈内走向长钻孔或巷道法0抽采卸压瓦斯新方法。

瓦斯抽采效果:试验工作面抽采量:26m 3/m in,抽采率65%。

瓦斯治理技术管理制度一、背景瓦斯是煤矿生产过程中常见的有害气体之一,如果不能有效地治理,会对煤矿安全生产造成严重威胁。

因此,制定瓦斯治理技术管理制度,实现对瓦斯的准确监测、有效治理,对于保障煤矿安全生产和人员健康具有重要意义。

二、瓦斯治理技术管理系统瓦斯治理技术管理系统包含瓦斯监测与治理两个方面。

1. 瓦斯监测瓦斯监测是指在煤矿生产过程中通过安装并使用瓦斯检测仪器,对煤矿工作面的瓦斯浓度等数据进行实时监测,及时预警并采取相应的安全措施。

瓦斯监测应符合以下要求:•瓦斯检测仪器必须经过部门审核,拥有国家颁发的检测执照。

•瓦斯监测设备要与通风系统配套使用,确保及时排除生产过程中产生的瓦斯气体。

•全矿必须安装瓦斯浓度自动监测设备,对煤矿瓦斯浓度进行实时监测。

如发现瓦斯超标应立即停止生产。

2. 瓦斯治理瓦斯治理是指针对煤矿生产过程中产生的瓦斯,采取相应的技术手段进行治理,达到控制瓦斯浓度、保障煤矿安全生产的目标。

瓦斯治理应符合以下要求:•在煤矿开采过程中,应采用消化瓦斯、抽采瓦斯、隔离瓦斯、吸附瓦斯等技术手段进行治理。

•瓦斯治理设备必须符合技术标准,保证瓦斯治理技术的有效性。

•对煤矿生产过程中产生的瓦斯进行及时处理,减少瓦斯浓度。

三、瓦斯治理技术管理制度为了规范煤矿瓦斯监测与治理工作,保障煤矿安全生产,需要制定瓦斯治理技术管理制度。

1. 瓦斯治理技术管理责任制制定瓦斯治理技术管理制度,应明确相关责任:指定瓦斯治理工作负责人,明确职责,制定岗位责任簿,要求管理人员严格执行制度,做到瓦斯治理工作有人负责、有人管理。

2. 瓦斯监测制度•瓦斯检测仪器应定期检测、校准,保持精度和准确度。

•瓦斯检测仪器应开展计量检测,确保检测数据真实可靠。

•瓦斯检测仪器应存放在干燥、通风、标记明显的专用仓库内。

•瓦斯检测数据应保存至少六个月。

3. 瓦斯治理制度•针对煤层气地下开采中产生的煤矿瓦斯,应采取有效措施,进行集中治理。

•瓦斯浓度高于规定值时,应立即停止生产,采取相应的安全防护措施,并根据不同的情况决定是否恢复生产。

瓦斯整治技术管理制度第一章总则第一条目的和依据1.依据国家相关法律法规和企业安全生产管理要求,订立本管理制度,规范企业瓦斯整治技术管理活动。

2.本管理制度是瓦斯整治技术管理的操作指南和实施依据。

第二条适用范围1.本规章制度适用于我司全部生产经营单位的瓦斯整治技术管理。

2.全部从事瓦斯整治技术管理的人员必需遵守本规章制度。

第三条重要职责1.负责订立瓦斯整治技术管理的工作目标、方案和计划。

2.组织实施瓦斯整治技术工作,加强安全监督和技术引导。

3.开展瓦斯整治技术培训和考核,提高工作人员的素养和技能。

第二章组织管理第四条瓦斯整治技术管理机构1.在每个生产经营单位设立瓦斯整治技术管理机构,负责具体的瓦斯整治技术管理工作。

2.瓦斯整治技术管理机构设有专职整治技术负责人,负责组织和引导瓦斯整治技术管理工作。

第五条人员配备和培训1.生产经营单位应配备具备相应瓦斯整治技术管理本领和经验的人员。

2.瓦斯整治技术管理人员需要参加相关培训,定期组织技术沟通会议,不绝提升技术水平。

第六条瓦斯整治技术管理文件1.瓦斯整治技术管理机构需建立相应的文件管理制度,包含记录瓦斯整治技术工作的档案、台账和报表。

2.文件应当按要求进行编号、归档和保管,确保数据的可查、可追溯。

第三章整治技术措施第七条整治技术评估1.对生产经营单位的瓦斯整治技术进行全面评估,明确瓦斯整治技术的需求。

2.依据评估结果订立整治技术措施,并进行方案论证和核准。

第八条瓦斯整治设备选择和配置1.依据瓦斯整治技术评估结果,选择适合的瓦斯整治设备。

2.确保瓦斯整治设备的合理配置和科学布局,保证设备的安全运行和有效整治效果。

第九条瓦斯抽采和处理1.依据瓦斯整治技术需求,采用适当的瓦斯抽采和处理技术。

2.确保瓦斯抽采和处理设备的正常运行,及时处理和排放瓦斯。

第十条瓦斯浓度监测和报警1.安装并维护合适的瓦斯浓度监测设备,对瓦斯浓度进行定期监测。

2.设定合理的报警阈值并保持设备的良好工作状态,确保及时报警和采取措施。

淮南矿区近三年瓦斯治理与利用淮南矿业集团公司淮南矿区位于安徽省中北部,横跨淮南和阜阳两市。

东西长约70km,南北宽约25km,面积约1750km2。

在2000m以浅,矿区保有和预测煤炭储量501亿t,瓦斯(煤层气)储量5928亿m3。

矿区现有13对生产矿井,生产能力5400万t/a,均建有瓦斯抽采系统,瓦斯抽采能力3.0亿m3/a,2007年抽采瓦斯1.9亿m3,瓦斯抽采率46%。

矿区开采条件复杂,水、火、瓦斯、煤尘、顶板五大灾害俱全。

矿区煤层松软,透气性低,瓦斯含量大,瓦斯压力高,主采煤层瓦斯含量一般为10~26 m3/t,瓦斯压力为2~6.4MPa,煤层透气性系数为0.01~0.008 m2/(MPa2〃d),属于难以抽采的煤层。

目前全矿区瓦斯涌出量已达853 m3/min,采煤工作面瓦斯涌出量达到40~90 m3/min。

一、瓦斯治理理念淮南矿区认真吸取瓦斯事故教训,全面开展瓦斯综合治理,并通过瓦斯治理积极推进从传统煤矿企业向以发展先进生产力、保护生命、保护资源、保护环境为特征的新型能源基地的转型。

在长期的瓦斯综合治理过程中,淮南矿区提高认识、转变观念,从实践入手,不断提炼总结,形成瓦斯是害也是宝,瓦斯事故是可以预防和避免的,煤与瓦斯共采、治理与利用并重,高瓦斯矿井低瓦斯状态下进行采掘活动,瓦斯治理战略:可保尽保、应抽尽抽,瓦斯超限就是事故,瓦斯治本措施:高投入、高素质、强技术、严管理,通风系统是基础,抽采是重点,防突是关键,监测监控是保障等瓦斯治理理念。

二、瓦斯综合治理技术煤矿瓦斯治理国家工程中心由淮南矿业(集团)有限责任公司和中国矿业大学联合组建,工程中心具备本领域技术研发、成果转化、产业化、技术辐射、人才培养、技术标准制定等主要功能。

国家发改委明确了工程中心的主要任务:围绕提高煤矿整体安全生产水平、增强瓦斯控制与防治的自主技术创新能力,跟踪国内外相关技术发展动态,进行瓦斯地质保障技术、煤与瓦斯共采技术、矿井安全监测监控技术、瓦斯灾害预警技术、煤矿瓦斯利用技术、煤矿救灾技术等煤矿瓦斯治理领域的关键技术研究,不断推出具有自主知识产权和市场竞争力的工程化技术;承接国家相关部门及企业委托的科研任务;消化吸收和集成创新引进的先进技术,并进行相关技术的成果转化;建立煤矿瓦斯治理技术标准体系,加速相关技术的应用推广,为相关行业与工程提供技术服务。

治理瓦斯技术方案及安全措施计划瓦斯是一种常见的石油和天然气开发产生的有害气体,对环境和人类健康造成严重威胁。

为了有效地治理瓦斯的排放和确保工作场所的安全,制定相应的技术方案和安全措施计划是十分必要的。

一、瓦斯治理技术方案1.瓦斯监测设备安装:在瓦斯产生的潜在区域内,安装瓦斯监测设备进行实时监测,以及时发现和定位瓦斯泄漏的源头,为采取进一步的处理措施提供有效的数据支持。

2.瓦斯治理设备建设:建设高效的瓦斯治理设备,包括瓦斯收集装置、瓦斯处理装置等。

瓦斯收集装置通过管道将瓦斯从产生点收集起来,瓦斯处理装置对收集到的瓦斯进行处理,如燃烧、过滤等,以降低瓦斯对环境的污染。

3.瓦斯排放管道设置:在瓦斯产生区域设立瓦斯排放管道,将处理后的瓦斯排放到合适的场所,如烟囱、处理站等。

排放管道需要具备良好的密封性和耐腐蚀性,以确保瓦斯不会泄漏到周围环境中。

4.瓦斯利用技术应用:对于大规模的瓦斯产生工程,可以考虑将瓦斯利用起来,如用于发电、加热等方面。

通过瓦斯利用,不仅能减少瓦斯的排放,还能为企业带来经济效益。

1.安全培训:对参与瓦斯治理工作的人员进行全面的安全培训,包括瓦斯的性质、危害与防范、应急处置等方面的知识。

培训内容应定期更新,以适应瓦斯治理工作中的新情况和新技术。

2.安全设施建设:在瓦斯产生区域内设置安全设施,如防爆墙、防火设备等,以防止瓦斯泄漏导致的火灾和爆炸事故的发生。

同时,在现场设置明确的标识牌和警示标志,提醒工作人员注意瓦斯的存在和相关风险。

3.瓦斯泄漏应急预案:制定完善的瓦斯泄漏应急预案,包括应急处置流程、人员组织、设备启动顺序等。

同时,组织演练和模拟演习,提高工作人员在应急情况下的反应能力和处置水平。

4.维护保养:定期对瓦斯治理设备进行维护保养,包括清洁、检修、更换等。

同时,建立设备的巡检和维修制度,保证设备的正常运行和安全使用。

5.监管与督查:相关监管部门应加强对瓦斯治理工作的监管与督查,加大对企业的执法力度,确保企业按照规定开展瓦斯治理工作。

淮南矿区的瓦斯治理战略摘要根据技术研究和工程实践,分析了顶板抽放瓦斯技术、保护层开采综合治理瓦斯技术、突出煤层边抽边掘技术、穿层钻孔预抽瓦斯技术等一套适合淮南矿区的瓦斯治理技术。

在总结瓦斯治理成功经验的基础上,介绍了淮南矿区“可保尽保,应抽尽抽”的瓦斯治理战略及其实践效果,探讨了矿区瓦斯治理的主要困难和解决办法。

关键词瓦斯治理瓦斯抽放淮南矿区1概述淮南矿区走向长100km,倾斜宽20~30km,面积近3000km2。

矿区已探明煤炭储量-1000m深度以浅153亿t,-1200m深度以浅300亿t。

现有9座生产矿井,均为煤与瓦斯突出矿井。

矿井生产能力2740万t,开采深度-720m,开拓深度-820m。

矿区高瓦斯煤层具有松软低透气性的特点,瓦斯含量一般为10~22m3/t,瓦斯压力高达5.7MPa,瓦斯压力梯度2.42×10-2MPa/m,煤层透气性系数为0.02~0.08m2/(MPa2·d)。

矿区矿井绝对瓦斯涌出量目前达到720m3/min,相对瓦斯涌出量为20m3/t。

开采矿井煤层均具有自燃发火倾向,煤层的自燃发火期一般为3~6个月,C13煤层最短自燃发火期仅为14天。

煤尘普遍具有爆炸危险性,其爆炸指数为32%~45%。

2矿区瓦斯治理主导技术的建立1998年以来,淮南矿区逐步研究应用了掘进面“先抽后掘、边抽边掘”方法、采煤面顶板走向钻孔和高抽巷抽放方法、顺层长钻孔抽放、穿层钻孔抽放、采空区埋管抽放、开采保护层抽放卸压瓦斯等综合抽放技术。

2.1开采煤层瓦斯抽放技术2.1.1开采煤层顶板抽放技术顶板抽放方法就是从上风巷沿走向在煤层顶板往采空区上方掘进巷道或钻孔,抽放采空区顶板裂隙或冒落空间内积存的高浓度瓦斯。

通过巷道或钻孔抽放,能够切断上邻近层瓦斯涌向工作面的通道,同时,对采空区下部的瓦斯起到拉动作用,减少采空区瓦斯向工作面的涌入量。

其原理是在采空区流场上部增加汇点,使大量瓦斯通过汇点流出。

淮南矿区瓦斯综合治理技术及管理袁亮淮南矿业集团摘要根据淮南矿区实际,提出并研究了复杂特困条件下煤与瓦斯共采技术。

应用数值模拟、相似材料试验、工业性试验等方法,研究了开采煤层顶板瓦斯抽采技术、开采保扩层卸压增透抽采瓦斯技术、地面钻井抽采采动影响区域瓦斯技术等采动煤岩移动卸压抽采瓦斯技术,以及原始煤层强化抽采瓦斯技术的关键参数,全面考察了现场应用效果,介绍了瓦斯管理的成功经验。

关键词淮南矿区瓦斯治理技术管理1 概述淮南矿区地处安徽省淮北平原的南部,东西延展70km,南北宽25km,面积1571km2,为我国高瓦斯矿区的典型代表,煤炭资源量500亿t,已探明储量123亿t,瓦斯资源量5928×108m3。

煤层瓦斯含量高(12~26m3/t)、埋藏深(-300~-1500m)、极松软(f=0.2~0.8)、透气性低(λ=0.0011m2/(MPa2·d))、瓦斯压力大(p max=6MPa)。

9对生产矿井全部为煤与瓦斯突出矿井,瓦斯涌出量达820m3/min。

矿区地质构造复杂,探明3m以上断层2970条。

矿区开采煤层8~15层,多组高瓦斯煤层群开采。

煤层围岩属高应力软岩,水平应力为垂直应力的1.1~1.5倍,Ⅳ、V类极易破碎型顶板占80%以上,巷道支护困难。

1997年以前,矿区瓦斯抽采效果极差,年均抽采量520×104m3,矿井平均抽采率3%。

1987~1997年,矿区发生特别重大瓦斯爆炸事故5起,死亡293人,其中在1997年11月份的两周时间内发生2起特别重大瓦斯爆炸事故,死亡133人,曾被认为是瓦斯事故重灾区。

采煤技术落后,生产效率低下,矿区产量40年徘徊在(800~1000) ×104t/a。

1998年以来,矿区通过科研攻关,研究成功并推广应用煤与瓦斯共采技术,效果显著。

1997年与2004年相比:瓦斯抽采量由1000×104m3增加到1.5×108m3,瓦斯抽采率由5%提高到42%,煤炭产量由1000×104t增加到3000×104t ,综采工作面最高单产由60×104t /a增加到310×104/a,掘进单进超1000m/月,达到全国同类条件最好水平,控制了重特大瓦斯爆炸事故,百万吨死亡率由15人降低到0.4人。

2 采动煤岩移动卸压抽采瓦斯技术2.1 开采煤层顶板抽采瓦斯技术理论研究、数值模拟和现场探测结果证实,在淮南矿区煤层和顶板条件下,采场瓦斯富集区位于煤层顶板垂直向上8~25m、回风巷向下0~30m的环形裂隙圈内,如图1所示。

因此,开采煤层顶板抽采的基本方法是在煤层顶板施工钻孔或巷道,利用抽采泵的动力抽采采场瓦斯富集区的瓦斯,切断上邻近层瓦斯涌向工作面的通道,对采空区下部的瓦斯起到拉动作用,减少工作面瓦斯涌出,控制上隅角瓦斯积聚。

顶板钻孔或巷道的布置必须位于开采煤层顶板瓦斯富集区,抽采动力和管路要满足抽采流量的要求。

在达到技术要求的条件下,一条顶板抽采巷道可抽采瓦斯30m3/min,回采工作面瓦斯抽采率达到70%。

对于顶板钻孔,孔口负压、钻孔数量和抽采瓦斯量之间的最佳匹配关系是:每个钻场布置8个钻孔,钻场间距l00m,钻孔长度120m,抽采负压16~20kPa。

2.2 开采保护层卸压增透抽采瓦斯技术开采保护层是增加被保护煤层透气性的有效手段,在淮南矿区的煤层赋存条件下,通过理论分析和现场试验,研究成功开采远距离煤层上向卸压、开采近距离煤层下向多重卸压和开采急倾斜煤层平行卸压等一系列卸压增透技术,通过施工穿层钻孔抽采卸压瓦斯,消除了煤层的突出危险性,降低了煤层的瓦斯含量。

在层间距近70m,相对层间距(层间距与开采煤层采高之比)35的条件下,通过现场考察,得出了卸压煤层远程卸压及瓦斯抽采相关参数的变化规律。

首次观测到被保护煤层的透气性增大2880倍,发现了卸压瓦斯流动存在活跃期,应在卸压瓦斯流动活跃期尽可能多抽采卸压瓦斯。

钻孔瓦斯抽采量随时间的变化如图2所示,从图中可明显看出煤层应力变化规律与卸压瓦斯流动之间的关系。

前20天为煤层卸压应力活动加剧期,瓦斯抽采量增加;第20~80天为卸压应力活动稳定期,透气性系数达到最大,瓦斯抽采量相对稳定,平均单孔抽采量在1.0m3/min以上;第80天以后,煤层逐渐开始压实,透气性系数下降,瓦斯抽采量呈负指数规律下降。

当多重开采上部煤层时,下部的煤层经过多次卸压(尽管卸压并不一定充分),瓦斯得到多次释放,煤层的残余瓦斯压力将比开采单一上部煤层时的常规情况要低。

实际考察,即在与B4煤层距离分别是62.3m、52.58m、37.3m的B8、B7、B6等上部煤层开采后,B4煤层的残余瓦斯压力实际值为0.2MPa,比单一开采保护层卸压计算出的0.554MPa低了很多。

相应地,理论计算的B6煤层开采后B4煤层钻孔瓦斯流量增大到的倍数将是23.4倍,而实际是平均50.5倍。

证明多重开采上部煤层比开采单一煤层卸压效果更好。

2.3 地面钻井抽采采动影响区域瓦斯技术地面钻井的结构如图3所示,利用下部煤层采动卸压增加上部煤层的透气性,通过地面钻井抽采采动影响区域煤层瓦斯。

钻井深度为650~680.3m,工作管直径φ177.8m,目标煤层厚度7.9~10.5m,抽采动力为2BEl—505/710水环式真空泵。

现场考察结果表明,地面钻井单井抽采瓦斯量最高达22190m3/d,平均14943m3/d。

抽采瓦斯浓度达到95%,单井年抽采瓦斯量300×104m3。

在采动影响区域,地面钻井单井抽采半径达211m。

地面钻井可有效抽采采动影响区域的瓦斯,也可作为采空区抽采井。

3 原始煤层强化抽采瓦斯技术3.1 区域煤层钻孔抽采瓦斯技术区域煤层钻孔包括顺层平行钻孔、顺层交叉钻孔和穿层钻孔三类。

在淮南矿区煤层条件下,顺层钻孔的布孔间距为3~5m,穿层钻孔的煤孔间距为7.5m。

通过研究排渣工艺,优选钻机类型、优化钻进工艺,淮南矿区松软煤层严重突出区域顺层钻孔成孔深度达到118m,倾斜煤层下向钻孔成孔深度普遍超过60m。

经过3个月以上的抽采,淮南矿区采用区域煤层钻孔的预抽率达到20%,显著降低了煤壁和采落煤炭的瓦斯涌出量。

2000年以来,淮南矿区有12个块段采用区域煤层钻孔强化抽采消除了突出危险,实现了突出煤层放顶煤回采。

3.2 掘进巷道边抽边掘技术在掘进巷道两帮分别施工钻场,从钻场内施工沿掘进方向的长钻孔抽采瓦斯,同时,在掘进迎头施工短钻孔抽采。

据测定,迎头钻孔在16h内所抽出的瓦斯量约占极限抽出量的80%。

因此,迎头钻孔的抽采瓦斯时间确定为16h,钻孔的数目为每平方米断面不少于2个钻孔,并保持5m以上的超前量。

巷帮钻场间距为50m,每个钻场内布置3~6个钻孔,钻孔长度60m,保持钻孔压茬10m。

巷帮长钻孔应布置在巷帮卸压区内并避开松动区,这样既能够提高抽采效果,又可避免钻孔漏气。

经现场测试,当钻孔距巷帮小于2.0m时抽采瓦斯浓度较低,相距2.5~6.9m时抽采效果最佳。

边抽边掘能够有效地控制工作面前方断层等地质情况,有利于及时准确地采取针对性防突措施。

巷帮长钻孔抽采瓦斯不受掘进工作面施工影响,能保证不间断地抽采,能够有效地拦截巷道周边松动煤体向工作面涌出的瓦斯,减少落煤过程中的瓦斯涌出量。

长钻孔的单孔瓦斯抽采量达到0.5m3/min,掘进面的瓦斯抽采率达到25%以上。

3.3 深孔控制预裂爆破增透抽采瓦斯技术在煤巷掘进工作面迎头布置1~2个爆破深孔,两侧施工3~4个抽采钻孔,当爆破孔中炸药爆炸后,由于抽采孔的控制、补偿作用,导致炸药能量有效地作用在布孔区域的煤体上,使工作面前方煤体内产生一个具有一定长度的,同时具有较大孔隙的破碎带、松动圈和裂隙圈,有利于消除煤体结构的不均匀,减小地应力,降低能量梯度,达到消突增透的效果。

通过研制可连接式塑料被筒和封孔装置,装药深度达到60m,封孔深度达到10m以上。

现场考察结果如图4所示,深孔控制预裂爆破实施后,煤层钻孔的瓦斯抽采量显著提高。

4 瓦斯管理煤矿瓦斯治理的基本经验是高投入、高素质、强技术、严管理、重责任。

瓦斯管理是做好瓦斯防治工作的重要环节,煤矿企业应建章立制,规范管理,从而做到科学管理。

煤矿企业应坚持以下管理制度:(1)瓦斯浓度按0.8%断电管理制度。

采掘工作面回风流瓦斯浓度按照0.8%断电管理。

(2)矿长(经理)月度述职制度。

矿长(经理)对本矿“一通三防”工作进行月度述职,要提高质量,并按集团公司审批意见认真落实。

(3)矿井“一通三防”评价制度。

集团公司每周剖析一个矿的“一通三防”情况,相关领导、部门和单位认真落实处理意见。

(4)“一通三防”督察制度。

集团公司及各矿成立“一通三防”督察组,不定期对“一通三防”方面存在的问题有针对性地进行督查。

(5)瓦斯超限分级追查处理制度。

无计划瓦斯超限浓度在3.0%及以上的由矿长(经理)组织追查,超限浓度在3.0%以下的由矿(公司)总工程师组织追查。

(6)坚持现场瓦斯异常情况实时监控制度。

(7)执行瓦斯治理“一矿一策”、“一面一策”制度。

在回采工作面回采之前就要制定落实瓦斯综合治理措施。

(8)瓦斯治理工程“两同时”、“一超前”制度。

瓦斯治理工程要与回采工作面同时设计、超前施工、同时投人使用。

(9)“一通三防”专题例会制度。

(10)班队长“一通三防”持证上岗制度。

采掘班队长必须要经过“一通三防”及防突技术培训,做到持证上岗。

参考文献袁亮.远松软低透煤层群瓦斯抽采理论与技术,北京煤炭工业出版社,2004袁亮,刘泽功.淮南矿区开采煤层顶板抽放瓦斯技术的研究.煤炭学报,2003(2)袁亮.复杂特困条件下煤层群瓦斯抽放技术研究.煤炭科学技术,2003,31(11)。