重庆市中渡长江大桥索塔液压爬模系统计算书(终稿)

- 格式:doc

- 大小:3.25 MB

- 文档页数:30

液压自爬模架体计算书一. 编制计算书遵守的规范和规程:《建筑结构荷载规范》(GB 50009-2001)《钢结构设计规范》(GBJ 50017-2003)《混凝土结构设计规范》(GB 50010-2002)《混凝土结构工程施工质量验收规范》(GB 50204-2002)《建筑施工计算手册》江正荣编著《钢结构工程施工质量验收规范》(GB 50205-2001)二. 爬模组成:爬模由预埋件、附墙装置、导轨、支架、模板及液压动力装置组成。

三. 计算参数:⒈塔肢内外墙液压自爬模各操作平台的设计施工荷载为:模板,浇筑,钢筋绑扎工作平台(1)最大允许承载 1.5KN/m2 (沿结构水平方向)模板后移及倾斜操作主平台(2)最大允许承载 3.0KN/m2(沿结构水平方向)爬升装置工作平台(3)最大允许承载 1.5KN/ m2 (沿结构水平方向)拆卸爬锥工作平台(4)最大允许承载 0.75KN/ m2 (沿结构水平方向)⒉除与结构连接的关键部件外,其它钢结构剪力设计值为:F V=125KN; 拉力设计值为:F=215KN;⒊爬模的每件液压缸的推力为50KN (即5t)。

⒋自爬模爬升时,结构砼抗压强度不低于15MPa。

⒌各个平台的荷载设计值挑架,也就是平台(1)最终以集中荷载的形式作用于架体上,它的自重为0.2235KN,则荷载设计值为:7.83×0.7+1.2×0.2235=5.75KN⒍模板自重假定分配到单位机位的模板宽度为3.0米,高度为4.65米。

⒎风荷载计算假定最大风荷载为1.50KN/m2,作用在模板表面,则沿背楞高度方向风荷载设计值如下表⒏假定单个机位系统总重为50KN,含支架、平台、跳板、液压设备及工具。

四. 用结构力学求解器对架体进行受力分析:1.工况:架体用于直爬荷载图轴力图(KN)剪力图(KN) 弯矩图(KN.m)①各杆件的轴力、弯矩、剪力见下表:上述选择的是受力最不利的杆件,如果上述杆件符合要求,那么其它杆件一定满足要求。

目录一、概况 (2)二、液压爬模设计构思 (3)三、设计参数 (3)四、爬模体系组成 (5)五、第一段混凝土浇筑 (7)六、爬模的开模 (7)七、爬架安装 (7)八、导轨爬升: (8)九、爬架爬升 (11)十、液压系统技术参数及技术特征 (11)十一、液压系统安装与操作: (12)十二、液压系统原理: (13)十三、液压系统的维护及保养 (13)十四、安全防护 (14)某大桥索塔液压爬模施工方案一、概况XXX大桥系为一座双塔斜拉桥,塔柱总高度209m,墩身高91.84m,索塔高117.2m,其中上塔柱高48.671m中塔柱高43.379m,下塔柱高25.15m,除上塔柱外均为变界面柱(详细尺寸见下图)大桥总工期30个月。

塔身施工采用液压爬模施工。

二、液压爬模设计构思1.满足工期和表观质量要求,爬升周期短。

2.上下墩身通用性强,装配整体程度高。

3.设备灵适用性高,满足不同程度的斜度及折线爬升。

4.吊运方便,易于转移下一个塔身施工。

5.每套主桥墩身爬模不用改制即可方便地拆装成2套主桥塔柱爬模与1套引桥墩身爬模。

三、设计参数1、液压爬升模板设备性能及标准2、爬模施工工艺流程:四、爬模体系组成(1)液压爬升体系:(2)主要部件预埋固定件、附墙悬挂件、爬升导轨、爬升架体自锁提升件、液压缸、有线遥控操作箱、液压泵站。

(2)模板体系:分外模和内模。

外模由6mm钢面板、100×63×6不等边角钢、[16槽钢背带、对拉丝杆组成。

内模由使用方自行加工。

外模板的分块尺寸根据主桥墩与引桥墩断面综合考虑,保证每套爬模在主桥墩身施工完成后,不用改制即可拆装成2套用于主桥上塔柱施工的爬模和1套用于引桥墩身施工的爬模,拆装方便灵活(详见模板分块图纸)。

(3)工作平台体系:工作平台共分5层,两个上部工作平台、一个主工作平台、两个下部工作平台。

主工作平台用于调节和支立外侧模,2#、1#平台用于绑扎钢筋和浇筑混凝土,-1#平台主要用于爬升操作,-2#平台用于拆卸锚固件和混凝土修整。

渝黔扩能双联柱墩液压爬模系统结构设计计算书重庆广路建筑工程机械有限公司二〇一八年三月目录1 工程概况及爬模施工方法 (1)1.1工程概况 (1)1.2自爬模组成及工作步骤 (1)1.3结构计算复核的主要内容 (2)1.4编制计算书遵守的规范和规程 (3)2 液压自爬升模板系统的相关参数 (3)2.1液压自爬升模板系统基本参数 (3)2.2液压自爬升模板系统计算参数 (4)2.3液压自爬升模板系统杆件材料及规格 (4)3桥墩液压自爬升模板系统荷载计算 (5)3.1荷载计算 (5)3.1.1 恒载计算 (5)3.1.2 临时施工荷载 (5)3.1.3 风荷载计算 (5)3.2计算工况 (6)3.3空心墩空间有限元仿真分析 (6)3.3.1 工况一:施工状态 (7)3.3.2 工况二:爬升状态 (9)3.3.3 工况三:停工状态 (11)4 系统局部承载构件的验算 (13)4.1预埋件承载力验算 (13)4.2导轨验算 (13)4.3围圈桁架连接螺栓抗剪验算 (14)4.4围圈桁架验算 (14)5 模板部分的受力计算 (14)5.1混凝土侧压力计算 (15)5.2模板系统各构件验算 (16)5.2.1 模板6mm钢面板受力计算 (16)5.2.2 次背楞[10验算 (16)5.2.3 主背楞2[14A槽钢验算 (17)5.2.4 拉杆ø25(精轧螺纹钢)验算 (17)6 结论 (17)1 工程概况及爬模施工方法1.1 工程概况本计算书针对单次浇筑高度4.5m的双联柱墩进行计算。

双联柱墩净距6m,双联柱截面尺寸有3m*3m、3m*3.5m及3m*4m.因爬架布置一样,固只对最不利的3x4m进行计算。

风荷载按最大桥墩高度60m计算。

1.2 自爬模组成及工作步骤液压爬模系统的组成如图所示,其基本组成可以分为主平台、上操作平台和下操作平台三个部分。

双联柱墩的爬架剖面图如下:主要部件有:主梁,立杆,可调斜撑,柔性拉杆,主平台、上操作平台、下操作平台和平台后移装置,液压顶升装置等;单肢墩爬架上部设内模承载梁,内模吊杆。

北京卓良模板有限公司模板计算书1.计算依据1.参考资料《建筑结构施工规范》 GB 50009—2001 《钢结构设计规范》 GB 50017—2003 《木结构设计规范》 GB 50005—2003 《混凝土结构设计规范》 GB 50010—2002 《建筑施工计算手册》 江正荣著 《钢结构工程施工质量验收规范》 GB 50205-2001 《公路桥涵施工技术规程》 JTJ041-20002.侧压力计算混凝土作用于模板的侧压力,根据测定,随混凝土的浇筑高度而增加,当浇筑高度达到某一临界时,侧压力就不再增加,此时的侧压力即位新浇筑混凝土的最大侧压力。

侧压力达到最大值的浇筑高度称为混凝土的有效压头。

通过理论和实践,可按下列二式计算,并取其最小值:2/121022.0V t F c ββγ= H F c γ=式中 F------新浇筑混凝土对模板的最大侧压力(KN/m2) γc------混凝土的重力密度(kN/m3)取26kN/m 3t0------新浇混凝土的初凝时间(h ),可按实测确定。

当缺乏实验资料时,可采用t=200/(T+15)计算;实测10hT ------混凝土的温度(°)T=25V------混凝土的浇灌速度(m/h );取0.5m/hH------混凝土侧压力计算位置处至新浇混凝土顶面的总高度(m );取6.0m β1------外加剂影响修正系数,掺外加剂时取1.2;β2------混凝土塌落度影响系数,当塌落度小于30mm 时,取0.85;50—90mm 时,取1;110—150mm时,取1.3。

2/121022.0V t F c ββγ= =0.22x26x10x1.2x1.3 x0.51/2=63.1kN/m 2H F c γ==26x6=156kN/ m 2取二者中的较小值,F=63.1kN/ m2作为模板侧压力的标准值,并考虑倾倒混凝土产生的水平载荷标准值4 kN/ m 2,分别取荷载分项系数1.2和1.4,则作用于模板的总荷载设计值为:计算强度:q=63.1x1.2+4x1.4=82.1kN/ m 2 计算挠度:q=63.1x1.2=75.7kN/ m 2 混凝土自重(加载于浇注混凝土状态下)混凝土自重分力示意图将混凝土自重分成两个方向,其中模板的法向分力为(模板高为6.38米)混凝土自重分力为:q3=26x3.6xsin11 O /6.38=2.9KN/ m 2 有效压头高度:m F h c 42.2261.63===γ3.模板计算模板高度为6.30m ,浇筑高度为6.0m ,面板采用21mm 胶合板;竖向背楞采用木工字梁截面尺寸为80x200,间距为280mm ;水平背楞采用双14号槽钢背楞,最大间距为1200mm 。

索塔液压爬模施工方案为确保荆岳长江公路大桥南索塔混凝土的外观质量,加快施工进度及确保超高塔施工安全,索塔施工采用液压爬模施工。

1.塔柱施工流程见图。

图塔柱施工工艺流程图2.下塔柱起步段施工下塔柱1#节段浇筑采用爬模外模板系统及脚手管支架。

顺桥向外侧爬模起步段为2#节段,高4.5m,施工工作平台利用外爬架系统,施工平台锚固在已浇1#节段上。

顺桥向内侧及横桥向下塔柱2~4#节段采用外模板系统及脚手管支架,爬模起步段为5#节段,高4.5m,施工工作平台利用外爬架系统,施工平台锚固在已浇4#节段上。

模板采用标准节段的模板体系,爬模施工工艺示意见图。

图施工工艺示意图3.液压爬模方案液压爬模采用中交武汉港湾工程设计研究院有限公司模板公司设计制造的HF-ACS 100 型液压自动爬模系统。

大面积模板体系通过钢梁结构与爬升主体相连,液压自动爬架设有6个工作平台。

平台之间采用固定扶梯相连,在同一平面上,平台间连成一条贯穿的通道,为防止火灾发生,在平台面上设置防火板或钢格栅。

单个爬升装置的承载力为130kN。

爬升装置由油缸驱动,液压顶升系统依靠多台液压油缸和相关的控制部件组成,操作方便快捷,能够轻松地完成提升工作。

在塔柱施工过程中,设置在四周的爬升装置均同步爬升,带动大面板模板共同均匀上升。

单个油缸通过控制调节器相互协调同步工作。

另外,液压油缸配备了防止油管破裂的安全装置。

HF-ACS 100(外爬架系统)技术参数:·爬升装置单元设计额定垂直爬升能力 100 kN最大垂直爬升能力 130kN·爬升装置单步步长 163mm·最大爬升倾斜角±17.50·最大施工节段高度 5.0m·模板、浇筑、钢筋绑扎工作平台单层最大承载能力 3 kN/m2总体额定承载能力 3 kN/m2·爬升装置工作平台最大承载能力 1.5 kN/m2·修饰及电梯入口平台单层最大承载能力 1.0 kN/m2 ·液压系统额定工作压力 20MPa最高工作压力 25MPa·供电制式三相交流,380/220V·外形尺寸最大高度 15.52m最大宽度 2.96m(1)总体方案液压爬模体系主要由模板系统、液压爬升系统HF-ACS 100和内挂架系统组成。

浅谈液压爬模法在悬索桥主塔施工中的应用液压自爬模法是现浇竖向钢筋混凝土结构的一项施工工艺,具有技术先进可靠、自动化程度高、综合经济效益高等优点,在当前的桥梁建设中有着广泛的应用,文章以某跨长江悬索桥主塔液压爬模法施工为例,简要阐述其在桥梁工程中的应用,以供类似项目参考。

标签:液压爬模法;塔;施工某大桥为三塔两跨悬索桥结构,两侧桥塔为门型结构,由上下塔柱和上下横梁组成。

塔柱顶标高为+180.000m,塔柱底高程+8.300m。

塔柱顶左右中心间距34.800m,塔柱底左右中心间距为42.734m。

塔柱顺桥向宽度由塔顶的8m直线变化至塔底的10m,横桥向宽6m,整个索塔共划分为39个节段(+8.300m~+180.000m),具体为:下塔柱实心段共6m高,起步段为3.7m,再向上2个节段均为3.5m,采用常规翻模法施工;第三个节段为3.5m,第4~39施工段均为标准段4.5m,采用液压爬模法施工。

1 液压爬模法施工原理液压爬模法施工的核心是系统的自动爬升装置,该装置通过液压油顶使导轨和爬架完成交替顶升,完成爬架和模板的爬升、定位等作业,形成塔柱各节段施工工序循环,导轨和爬架不相关联,模板随爬架就位,并依靠爬架进行施工操作。

2 液压爬模法组成结构液压爬模法组成包括爬升体系和模板,其中爬升体系包括内爬架和外爬架。

外爬架为自动液压爬架,质量约60t。

外侧爬架包括各层工作平台、顶升设备、导轨及预埋件等,外爬架总高度约16m,采用钢架构,承受爬架荷载,并通过预留爬锥锚固于已浇筑混凝土上。

外爬架采用液压顶升设备进行爬架提升,塔柱在顺桥向两侧各布置3套顶升力为100kN液压顶升设备,在横桥向两侧各布置2套顶升力为100kN液压顶升设备,所有顶升设备可以单独操作,也可以同时操作。

内爬架重约8t,总高度约12m,主要由工作平台及锚固悬挂件组成。

内爬架平台大小可伸缩,以适应塔柱内腔截面尺寸的变化。

内爬架的提升采用50KN手拉葫芦,手拉葫芦在内腔顺桥向布置,每侧各3只。

高索塔同步液压爬模施工技术研究摘要:结合笋溪河大桥主塔施工的工作经验,论述了液压爬模在超高墩柱的施工技术、工艺原理、质量控制等,简要的分析了高索塔同步液压爬模施工技术措施,以供参考。

关键词:液压爬模;施工技术;管理1工程概况笋溪河特大桥桥梁起点位于重庆市江津区柏林镇水浒村,终点位于重庆市江津区柏林镇椅子村,桥跨布置为(7×40m)先简支后连续T梁+660m钢桁加劲梁悬索桥+(90m+90m)预应力砼T型刚构+(11×40m)先简支后连续T梁,全桥长1578米。

主塔采用门式框架结构,最大高度190.65m,塔身施工采用液压自爬模系统,按6m(江津岸4.5m)高分节段进行施工直至塔顶。

2主塔工艺原理及工艺流程2.1工艺原理在传统的爬模体系上,采用集成控制系统,将各个组块的模板爬升系统联成整体,进行集中控制,当液压油缸进油产生压力时,不同模块的模板体上的液压油缸同时顶升,实现所有模板系统同时爬升,且利用位移传感装置设置于爬升装置上,通过传感装置反馈给集成控制系统并自动实时调控,实现所有模板板块的同步提升。

液压控制系统由一台泵站同时控制YD16T-420型千斤顶10(或更多)台千斤顶,每台千斤顶由两根高压胶管连接,每台千斤顶各由一个电磁换向进行控制,换向阀的开启及换向通过电控柜上的选择按钮来实现,泵站启动后,液压油从电磁溢流阀直接流回油箱,当需某台或某几台千斤顶工作时,可选择对应的千斤顶开关。

通过选择自动或手动按钮,实现选择千斤顶自动或手动伸缩活塞的过程。

在爬模过程中,千斤顶主要通过超声波传感器、溢流阀、换向阀及控制系统可以实现千斤顶同步,其同步误差可以控制在10mm以内,同时根据施工要求,可以选择整体提升、局部提升或单榀微调。

爬升速度250-280mm/min。

2.2工艺流程在笋溪河大桥主塔施工过程中,主塔施工工艺流程为:基础节段施工→模板爬架0层至4层安装→第二节段钢筋安装→立模、测量校核→混凝土浇筑与养生→待混凝土达到脱模强度后脱模→导轨爬升→启动液压控制柜同步爬升模板→施工第三节段钢筋、模板与混凝土→安装负一层平台→导轨爬升→启动液压控制柜同步爬升模板→施工下一节段。

中渡长江大桥索塔液压自动爬模板系统结构设计复核计算报告江苏丰润模板有限公司二〇一三年六月目录1 工程概况及爬模施工方法 (1)1.1工程概况 (1)1.2自爬模组成及工作步骤 (2)1.3结构计算复核的主要内容 (3)1.4编制计算书遵守的规范和规程 (4)2 液压自爬升模板系统的相关参数 (4)2.1液压自爬升模板系统基本参数 (4)2.2液压自爬升模板系统计算参数 (5)3 液压自爬升模板系统荷载计算 (5)3.1荷载计算 (5)3.1.1 恒载计算 (6)3.1.2 活载计算 (7)3.1.3 风荷载计算 (8)3.1.4 混凝土压力 (9)3.2计算工况 (10)4 液压自爬升模板系统的空间有限元仿真分析 (10)4.1工况一:施工状态(钢筋绑扎施工状态) (12)4.2工况二:停工状态(无作业施工状态) (13)4.3工况三:爬升状态 (15)4.4工况四:浇筑状态 (16)5 系统局部承载构件的验算 (18)5.1锚杆承载力验算 (18)5.2混凝土冲切承载力验算 (18)5.3混凝土局部受压承载力验算 (19)5.4受力螺栓扭矩计算 (19)5.5受力螺栓承载力验算 (20)5.6导轨验算 (21)6 模板部分的受力计算 (22)6.1混凝土侧压力计算 (22)6.2模板系统各构件验算 (23)6.2.1 模板WISA面板验算 (24)6.2.2 竖肋H20木梁验算 (26)6.2.3 槽钢背楞验算 (27)7 结论 (28)1 工程概况及爬模施工方法1.1 工程概况重庆市中渡长江大桥北塔总高为106.087M,桥塔双肢均为钢筋混凝土柱,该塔沿斜率1:18.5向上延伸,将桥塔分成上下二个塔柱。

桥塔下塔柱高度为26.054M,直抵桥塔双肢间的下联系横梁,并立即进入桥塔上塔柱。

上塔柱高度80.033M。

直抵桥塔双肢间的上联系横梁,桥塔塔冠为台阶造型。

塔底最大截面为5500×8242mm。

南塔总高为112.667M,桥塔双肢均为钢筋混凝土柱,该塔沿斜率1:18.5向上延伸,将桥塔分成上下二个塔柱。

桥塔下塔柱高度为28.134M,直抵桥塔双肢间的下联系横梁,并立即进入桥塔上塔柱。

上塔柱高度84.533M。

直抵桥塔双肢间的上联系横梁,桥塔底最大截面为5500×8325mm 。

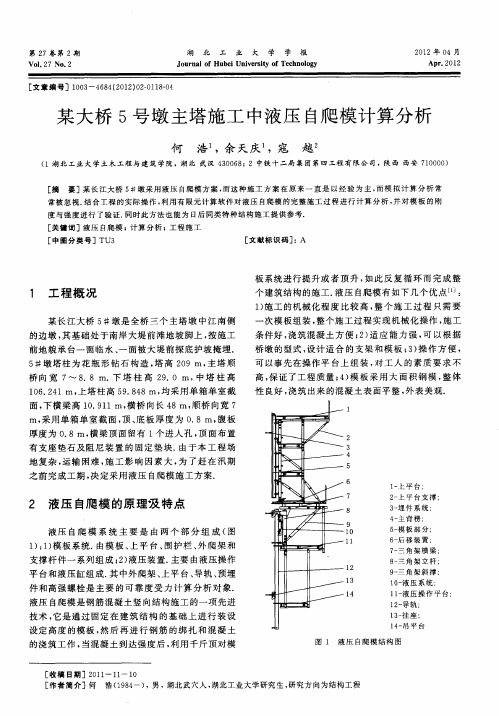

图1.1 索塔一般构造图1.2 自爬模组成及工作步骤液压自爬模系统的组成如图1.2-1所示,其基本组成可以分为上平台、主平台、下平台和吊平台四个部分。

图1.2-1液压自爬模系统组成图主要部件有:主梁,立杆,可调斜撑,主平台,下平台,上平台架体,液压顶升装置等。

自爬模的顶升运动通过液压油缸对导轨和爬架交替顶升来实现。

导轨和爬模架互不关联,二者之间可进行相对运动。

当爬模架工作时,导轨和爬模架都支撑在埋件支座上,两者之间无相对运动。

退模后在退模留下的爬锥上安装受力螺栓、挂座体、及埋件支座,调整上下轭棘爪方向来顶升导轨,待导轨顶升到位,就位于该埋件支座上后,操作人员立即转到下平台拆除导轨提升后露出的位于下平台处的埋件支座、爬锥等。

在解除爬模架上所有拉结之后就可以开始顶升爬模架,这时候导轨保持不动,调整上下棘爪方向后启动油缸,爬模架就相对于导轨运动,通过导轨和爬模架这种交替附墙,互为提升对方,爬模架即可沿着墙体上预留爬锥逐层提升。

液压自爬模的主要工作步骤如下:(1)在已经浇筑好的混凝土结构上安装预埋件(2)安装上、中、下平台及模板(3)固定模板(4)浇筑混凝土(5)退模、安装预埋件(6)顶升并固定导轨(7)顶升爬架(8)重复步骤(3),如此往复针对上塔肢构造形式,爬模布置平面示意图如下:图1.2-2上塔肢爬模布置平面图1.3 结构计算复核的主要内容本计算复核报告的主要内容包括以下七点内容:(1)计算混凝土按照1:18.5倾斜(下塔肢侧仰爬面)角度倾斜后,混凝土的自重作用在架体上,架体各部件的强度、刚度,预埋件的强度是否足够;(2)主平台架稳定性验算;(3)主三角架稳定性验算;(4)主纵梁变形计算;(5)架体在风载下的抗风稳定性验算;(6)模板受力计算;(7)对于计算结果不满足规范要求的杆件提出优化建议。

本次计算采用有限元方法计算模式。

有限元计算方法计算模式按照1:18.5倾斜角斜爬,面宽6.527米,分层高度4.5米进行计算。

1.4 编制计算书遵守的规范和规程《建筑结构荷载规范》(GB 50009-2012)《钢结构设计规范》(GB 50017-2003)《混凝土结构设计规范》(GB 50010-2010)《混凝土结构工程施工质量验收规范》(GB 50204-2002)《建筑施工计算手册》江正荣编著《钢结构工程施工质量验收规范》(GB 50205-2001)《液压爬升模板工程技术规程》(JGJ 195-2010)《公路桥涵设计通用规范》(JTG D06-2004)《公路钢筋混凝土及预应力混凝土桥涵设计规范》JTG D62-2004《钢结构用高强度大六角头螺栓》(GB/T 1228-2006)《钢结构高强度螺栓连接技术规程》(JGJ 82-2011)2 液压自爬升模板系统的相关参数2.1 液压自爬升模板系统基本参数(1)架体系统:架体支承跨度:≤6米(相邻埋件点之间水平距离);外架体高度:约13.5米;外架体宽度:主平台2.70m,上平台1.20米、下平台2.2米,吊平台1.20米;(2)液压升降系统额定工作压力: 25MPa;油缸行程: 400mm;伸出速度:外墙油缸380mm/min; (依配用的控制台型号和顶升油缸的数量的多少其值略有所差别)顶升油缸额定推力: 100kN;串联双油缸不同步差: ≤20mm.(3)爬升机构爬升机构有自动导向、液压升降、自动复位的锁定机构,能实现架体与导轨互爬的功能。

2.2 液压自爬升模板系统计算参数(1)塔肢内外墙液压自爬模各操作平台的设计施工荷载为:模板,浇筑,钢筋绑扎工作平台(即上平台)最大允许承载 4.0kN/m2爬升装置工作平台(即下平台)最大允许承载 1.0kN/m2模板后移及倾斜操作平台(即主平台)最大允许承载 1.0kN/m2吊平台最大允许承载 1.0kN/m2 (2)爬模整体提升,同一榀爬架提升机位间同步差控制在20mm以内。

(3)爬模的每根液压缸的推力为100kN (即10t)。

(4)自爬模爬升时,结构砼抗压强度不低于15Mpa,其轴心抗压强度设计值按C15混凝土等级换算为7.2MPa。

3 液压自爬升模板系统荷载计算3.1 荷载计算核算部位的确定:按塔肢倾斜形状,塔身内侧爬模工作状态最为恶劣,如塔身内侧爬模满足要求,其它面的爬模也必满足要求,故只需计算内侧爬模是否满足要求,内侧爬模系统由二个爬升机位组成。

按浇筑施工程序,标准层浇筑高度4500mm,要求相应削减因倾斜向上而收缩的模板宽度,最大的一块模板为6.527mm,高度为4800mm,取最大面积为6.527x4.8=31.33平方米的模板来进行验算。

这块模板重量最大,若它满足设计要求,其它就都能满足要求。

以下按二个机位一起顶升这块大模板来验算其支撑能力。

为确保液压爬模架体的受力状态充分满足本工程的需要,塔肢的倾斜度按照1:18.5的斜度计算。

该计算结果如能通过复核,在实际施工中液压爬模安全系数将大幅提高。

3.1.1 恒载计算外爬架的恒载包括脚手板自重、模板自重、外架自重。

:(1)脚手板自重W1由图纸可知脚手板共分五层,上平台1-2层长8米,宽1.2米,面积为:A=8×1.2=9.6 m2主平台长8米,宽2.7米, 面积为:A=8×2.7=21.6m2下平台-1层平台长8米,宽2.2米, 面积为:A=8×2.2=17.6m2吊平台-2层平台长8米,宽1.2米, 面积为:A=8×1.2=9.6m2所以整个单面架子脚手板总面积:A= 9.6+9.6+21.6+17.6+9.6=68 m21查木材比重:(含水率15%)为0.4-0.75t/ m3,取平均值为0.57t/ m3木板选用厚度为5cm的板材木板总重量为68×0.05×0.57=1.938t=19.38kN=19.38/2=9.69kN分摊到每个机位的木板重量为W1:(2)模板的自重W2模板标准重量为:72kg/m2,面积A=31.33m2(每平方模板含木梁四根共计25.6kg,[14a背楞两根共计29.07kg,WISA面板14.81kg,小配件计2.5kg,以上合计72kg/m2,以上数值为实值)=72×31.33/2 =1127.88kg=11.28kN 分摊到两个机位上的重量:W2(3)外架自重W3:每个机位爬模架自重(不含导轨和埋件支座及埋件总成) 18kN,机位间联系机构(栏杆,剪刀撑,跳板支承等)为18.52kN(见下表),所以:W3=18+18.52/2 =27.26(kN)(4)单个机位的爬模自重合计W:每个机位的永久荷载总重:W 0=W1+ W2+ W3=9.69+11.28+27.26=48.23KN则每个机位的设计恒荷载为:W=W×1.2=57.88kN(式中1.2为荷载分项系数)自重由程序自动加载表3.1.1 横桥向联系结构重量统计表3.1.2 活载计算上平台(钢筋绑扎、混凝土浇筑平台)最大承载:K上=4.0×8×1.2=38.4(kN)分配到每个节点的节点荷载为:K上节点=38.4/6=6.4(kN)主平台(模板后移操作平台)最大承载: K主=1.0×8×2.7=21.6(kN)分配到每个节点的节点荷载为:K主节点=21.6/6=3.6(kN)下平台(爬模爬升操作平台)最大承载: K下=1.0×8×2.2=17.6(kN)分配到每个节点的节点荷载为:K下节点=17.6/6=2.9(kN)吊平台最大承载: K3=1.0×8×1.2=9.6(kN) 吊平台施工荷载不参与荷载效应组合。

3.1.3 风荷载计算ωk=βgzμsμzωO式中:ωk ------风荷载标准值(KN/m2)βgz-----高度z处的阵风系数;查表《建筑结构荷载规范》(GB50009-2012)中表8.6.1地面按B类150m高空,βgz=1.47μs------局部风压的体型系数;背靠的桥墩全封闭,爬架自主平台以下外挂密目网,主平台以上外挂大眼网。

挡风系数φ=1,因而风荷载的体形系数为1.0μz------风压高度变化系数,地面按B类150m高空μz=2.25ωO------基本风压(kN/m2),ωO=V02/1600 (kN/m2)(1)施工工况按七级风载计算七级风最大风速:V0=17.1m/s,基本风压:ωO=17.1*17.1/1600=0.18kN/㎡风荷载标准值:ωk=βgzμsμzωO=1.47*1*2.25*0.18=0.59kN/㎡上架体承受风载标准值:Fwh上=0.58*8*4.8=22.27kN上架体分配到每个节点上的荷载为:Q1=22.27/18=1.24KN 下架体承受风载标准值:Fwh下=0.59*8*6=28.32kN下架体分配到每个节点上的荷载为:Q2=28.32/16=1.77KN (2)停工工况按九级风载计算九级风最大风速:V0=24.4m/s,基本风压:ωO=24.4*24.4/1600=0.37kN/㎡风荷载标准值:ωk=βgzμsμzωO=1.47*1*2.25*0.37=1.22kN/㎡上架体承受风载标准值:Fwh上=1.22*8*4.8=46.8kN上架体分配到每个节点上的荷载为:Q1=46.8/18=2.6KN 下架体承受风载标准值:Fwh下=1.22*8*6=58.56kN下架体分配到每个节点上的荷载为:Q2=58.56/16=3.66KN (3)风荷载加载如下:图3.1.3 风载在架体上的加载图3.1.4 混凝土压力由于模板倾斜,新浇筑的混凝土对模板有竖向压力,其值与混凝土的有效高度有关。