车削外圆和端面

- 格式:docx

- 大小:138.57 KB

- 文档页数:5

车端面切削速度计算

车削是一种常见的机械加工方法,包括车削外圆、车削内圆、车削平面等。

车削速度是指车削刀具在切削过程中相对于工件表面的速度。

切削速度是车削过程中的重要参数,它会影响到加工效率和工件表面质量。

计算车削速度的公式为:

车削速度 V(m/min)= πDN / 1000

其中,D为刀具直径(mm),N为主轴转速(r/min)。

例如,如果刀具直径为100mm,主轴转速为1000r/min,那么车削速度为:

V = π * 100 * 1000 / 1000 = 314.16 m/min

根据具体加工要求和材料性质,可以选择适当的车削速度。

一般情况下,车削硬材料时选择较低的车削速度,车削软材料时选择较高的车削速度。

此外,还需要考虑刀具的材料和结构等因素。

在实际应用中,还需要根据经验和实验来确定最佳的车削速度。

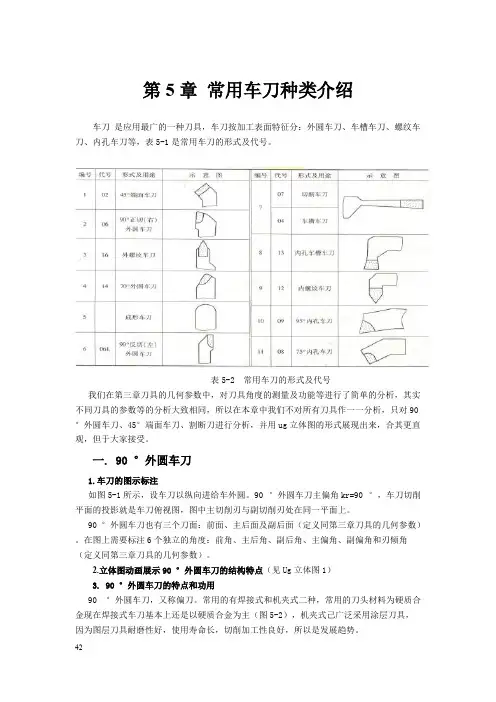

第5章常用车刀种类介绍车刀是应用最广的一种刀具,车刀按加工表面特征分:外圆车刀、车槽车刀、螺纹车刀、内孔车刀等,表5-1是常用车刀的形式及代号。

表5-2 常用车刀的形式及代号我们在第三章刀具的几何参数中,对刀具角度的测量及功能等进行了简单的分析,其实不同刀具的参数等的分析大致相同,所以在本章中我们不对所有刀具作一一分析,只对90 °外圆车刀、45°端面车刀、割断刀进行分析,并用ug立体图的形式展现出来,合其更直观,但于大家接受。

一. 90 °外圆车刀1.车刀的图示标注如图5-1所示,设车刀以纵向进给车外圆。

90 °外圆车刀主偏角kr=90 °,车刀切削平面的投影就是车刀俯视图,图中主切削刃与副切削刃处在同一平面上。

90 °外圆车刀也有三个刀面:前面、主后面及副后面(定义同第三章刀具的几何参数)。

在图上需要标注6个独立的角度:前角、主后角、副后角、主偏角、副偏角和刃倾角(定义同第三章刀具的几何参数)。

2.立体图动画展示90 °外圆车刀的结构特点(见Ug立体图1)3. 90 °外圆车刀的特点和功用90 °外圆车刀,又称偏刀。

常用的有焊接式和机夹式二种,常用的刀头材料为硬质合金现在焊接式车刀基本上还是以硬质合金为主(图5-2),机夹式己广泛采用涂层刀具,因为图层刀具耐磨性好,使用寿命长,切削加工性良好,所以是发展趋势。

图5-1 90 °外圆车刀几何角度图5-2 焊接式90 °外圆车刀90 °外圆车刀按进给方向不同分为左偏刀和右偏刀,我们最常用的是右偏刀。

右偏刀,由右向左进给。

用来车削工件的外圆、端面和台阶,它的主偏角较大,车削外圆时作用于工件的径向力小,不易出现将工件顶弯的现象,一般用于半精加工;左偏刀,由左向右进给,用于车削工件外圆和台阶,也用于车削外径较大而长度短的零件(盘类件)的端面。

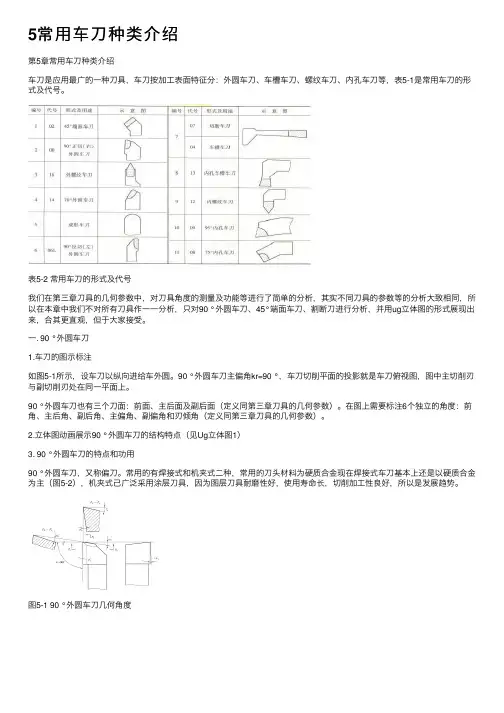

5常⽤车⼑种类介绍第5章常⽤车⼑种类介绍车⼑是应⽤最⼴的⼀种⼑具,车⼑按加⼯表⾯特征分:外圆车⼑、车槽车⼑、螺纹车⼑、内孔车⼑等,表5-1是常⽤车⼑的形式及代号。

表5-2 常⽤车⼑的形式及代号我们在第三章⼑具的⼏何参数中,对⼑具⾓度的测量及功能等进⾏了简单的分析,其实不同⼑具的参数等的分析⼤致相同,所以在本章中我们不对所有⼑具作⼀⼀分析,只对90 °外圆车⼑、45°端⾯车⼑、割断⼑进⾏分析,并⽤ug⽴体图的形式展现出来,合其更直观,但于⼤家接受。

⼀. 90 °外圆车⼑1.车⼑的图⽰标注如图5-1所⽰,设车⼑以纵向进给车外圆。

90 °外圆车⼑主偏⾓kr=90 °,车⼑切削平⾯的投影就是车⼑俯视图,图中主切削刃与副切削刃处在同⼀平⾯上。

90 °外圆车⼑也有三个⼑⾯:前⾯、主后⾯及副后⾯(定义同第三章⼑具的⼏何参数)。

在图上需要标注6个独⽴的⾓度:前⾓、主后⾓、副后⾓、主偏⾓、副偏⾓和刃倾⾓(定义同第三章⼑具的⼏何参数)。

2.⽴体图动画展⽰90 °外圆车⼑的结构特点(见Ug⽴体图1)3. 90 °外圆车⼑的特点和功⽤90 °外圆车⼑,⼜称偏⼑。

常⽤的有焊接式和机夹式⼆种,常⽤的⼑头材料为硬质合⾦现在焊接式车⼑基本上还是以硬质合⾦为主(图5-2),机夹式⼰⼴泛采⽤涂层⼑具,因为图层⼑具耐磨性好,使⽤寿命长,切削加⼯性良好,所以是发展趋势。

图5-1 90 °外圆车⼑⼏何⾓度图5-2 焊接式90 °外圆车⼑90 °外圆车⼑按进给⽅向不同分为左偏⼑和右偏⼑,我们最常⽤的是右偏⼑。

右偏⼑,由右向左进给。

⽤来车削⼯件的外圆、端⾯和台阶,它的主偏⾓较⼤,车削外圆时作⽤于⼯件的径向⼒⼩,不易出现将⼯件顶弯的现象,⼀般⽤于半精加⼯;左偏⼑,由左向右进给,⽤于车削⼯件外圆和台阶,也⽤于车削外径较⼤⽽长度短的零件(盘类件)的端⾯。

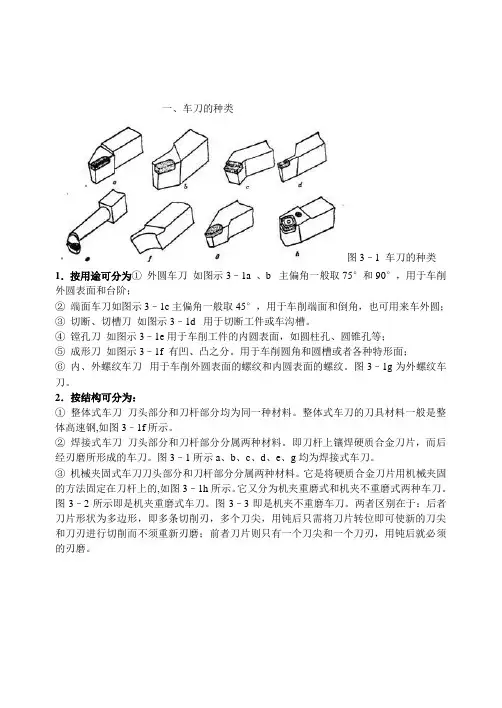

一、车刀的种类图3–1 车刀的种类1.按用途可分为①外圆车刀如图示3–1a 、b 主偏角一般取75°和90°,用于车削外圆表面和台阶;②端面车刀如图示3–1c主偏角一般取45°,用于车削端面和倒角,也可用来车外圆;③切断、切槽刀如图示3–1d 用于切断工件或车沟槽。

④镗孔刀如图示3–1e用于车削工件的内圆表面,如圆柱孔、圆锥孔等;⑤成形刀如图示3–1f 有凹、凸之分。

用于车削圆角和圆槽或者各种特形面;⑥内、外螺纹车刀用于车削外圆表面的螺纹和内圆表面的螺纹。

图3–1g为外螺纹车刀。

2.按结构可分为:①整体式车刀刀头部分和刀杆部分均为同一种材料。

整体式车刀的刀具材料一般是整体高速钢,如图3–1f所示。

②焊接式车刀刀头部分和刀杆部分分属两种材料。

即刀杆上镶焊硬质合金刀片,而后经刃磨所形成的车刀。

图3–1所示a、b、c、d、e、g均为焊接式车刀。

③机械夹固式车刀刀头部分和刀杆部分分属两种材料。

它是将硬质合金刀片用机械夹固的方法固定在刀杆上的,如图3–1h所示。

它又分为机夹重磨式和机夹不重磨式两种车刀。

图3–2所示即是机夹重磨式车刀。

图3–3即是机夹不重磨车刀。

两者区别在于:后者刀片形状为多边形,即多条切削刃,多个刀尖,用钝后只需将刀片转位即可使新的刀尖和刀刃进行切削而不须重新刃磨;前者刀片则只有一个刀尖和一个刀刃,用钝后就必须的刃磨。

图3–4 车刀用途示意图三、车刀的组成车刀刀头在切削时直接接触工件,它具有一定的几何形状。

如图3–5a、b、c中所示是三种刀头为不同几何形状的车刀。

图3–5 车刀组成示意图图3-5中车刀刀具各部分结构,它组要由以下各部分组成:1.前刀面它是刀具上切屑流过的表面。

2.主后刀面同工件上加工表面相互作用或相对应的表面。

3.副后刀面同工件上已加工表面相互作用或相对应的表面。

4.主切削刃它是前刀面与主后刀面相交的交线部位。

5.副切削刃它是前刀面与副后刀面相交的交线部位。

机械制造技术习题机械制造技术习题⼀、⾦属切削基础1-1 试说明外圆车削、端⾯车削、刨削、铣削的切削运动及⼯件上的各表⾯是什么。

1-2 车⼑切削部分有哪些⾯和刃组成?1-3 试以横车(切断)为例说明车⼑⼯作⾓度与标注⾓度的关系。

1-4 端⾯车削时,⼑尖⾼(或低)于⼯件中⼼时⼯作⾓度(前、后⾓)有何变化?1-5 切削层参数指的是什么?与背吃⼑量和进结量有何关系?1-6 ⼑具切削部分材料应具备哪些基本性能。

为什么?1-7 ⼑具材料有哪⼏种?常⽤牌号有哪些?性能如何?常⽤于何种⼑具?如何选⽤?1-8 新型硬质合⾦有哪些品种?说明其切削性能得以改善的原因。

1-9 说明涂层硬质合⾦、涂层⾼速钢⼑具的品种、特点及应⽤范围。

1-10 从化学成分、物理机械性能和应⽤范围,说明陶瓷、⽴⽅氮化硼、⾦刚⽯⼑具材料的特点。

1-11 简述⼑具材料的发展历史并分析未来⼑具材料的发展趋势。

1-12 ⼑具材料与被加⼯材料应如何匹配?怎样根据⼯件材料的性质和切削条件正确选择⼑具?1-13 超硬⾼速钢有哪些品种?我国根据资源条件研制了哪些牌号的超硬⾼速钢?各有何特⾊?1-14 试列举普通⾼速钢的品种与牌号,并说明它们的性能特点。

1-15 试列举常⽤硬质合⾦的品种和牌号,并说明它们的性能特点和应⽤范围?⼆、⾦属切削的基本规律及其应⽤2-1 画简图说明切屑形成过程。

2-2 如何表⽰切屑变形程度?2-3 积屑瘤是如何产⽣的?积屑瘤对切削过程有何影响?2-4 影响切屑变形有哪些因素?各因素如何影响切屑变形?2-5 切屑形状分⼏种?各在什么条件下产⽣?2-6 切削⼒是如何产⽣的?2-7 三个切削分⼒是如何定义的?各分⼒对加⼯有何影响?2-8 影响切削⼒的因素有哪些?各因素对切削⼒影响规律如何?2-9 如何根据实验数据确定切削⼒经验公式中的系数和指数?2-10 切削热有哪些来源?切削热如何传出?2-11 影响切削温度因素有哪些?如何影响?2-12 ⼑具磨损有哪些形式?如何进⾏度量?2-13 ⼑具磨损讨程有⼏个阶段?为何出现这种规律?2-14 ⼑具磨钝的标准是如何制定的?2-15 切削⽤量三要素对⼑具使⽤寿命影响程度有何不同?试分析其原因。

车床工80页材料一、车削加工范围车削加工基本上是金属切削加工中的第一道工序。

车削加工时通过车床来实现的,车床主要用于加工各种回转体的表面和回转体的端面以及螺旋面。

在机械零件中,回旋表面的加工占有很大的比例,车削能进行多种表面的加工,如端面、内外圆柱面、内外圆锥面、内外槽、成形面、螺纹、钻孔、扩孔、车孔、绞孔以及滚花等,所以普通车床在机械制造行业中占有较大的比重,加工范围非常广泛。

二、车床简介1、CA6140车床一般规格:床身上工件最大回转直径:Φ400mm最大工件长度:750mm、1000mm、1500mm、2000mm最大车削长度:650mm、9020mm、1400mm、1900mm中心高:主轴中心到床身平面导轨距离205mm2、床头箱主轴内孔直径:48mm主轴孔前段锥度:莫氏6号顶尖的锥度:莫氏5号主轴转速:正转(24级):10-1400r/min反转(12级):14-1580r/min3、进给箱机动进给量:纵向进给量(64级)0.028-6.33mm/r横向进给量(64级)0.14-3.16mm/r床鞍纵向快移速度:4m/s中滑板横向快移速度:2m/s车削螺纹范围:米制螺纹(44种):1-192mm英制螺纹(20种):2-24牙/in模数螺纹(39种):0.25-48mm径节螺纹(37种):1-96牙/in功率:主电动机功率:7.5kw 1450r/min溜板快移电动机:0.25kw 2800r/min4、常用工具(1)刀架扳手。

用于松开或紧固方刀架螺钉,以便装卡各种刀具。

紧固螺钉时应注意,不允许用套管加力,以免螺钉受力过大使螺纹损伤或断裂。

(2)卡盘扳手及套管。

卡盘扳手和套管配合适用,用于旋紧或松开卡盘爪,以便装卡和拆卸工件。

卡盘扳手在用后必须从卡盘上摘下,以免主轴旋转时飞出伤人或损坏设备。

(3)顶尖。

顶尖是车床常用工具之一,主要用于在车削过程中对工件定位或支撑,以提高工件强度,保证加工质量。

车刀1.概述在金属切削加工中,使用最多的机床是车床,因此车刀是金属切削刀具中应用最广的刀具。

可以用来加工外圆、内孔、端面等。

也可以用来加工槽或做切断工作。

2.分类按加工面的不同车刀可分为:外圆车刀、端面车刀、内孔车刀、切断车刀、切槽车刀;根据车刀的结构不同可分为:整体车刀、焊接车刀、焊接装配式车刀、机夹车刀、可转位车刀;根据刀杆截面形状的不同,可分为正方形、矩形、圆形和不规则四边形四种。

3.检验高速钢车刀的检验:(1)外观:车刀表面不得有裂纹、磨削烧伤、黑皮和锈迹,以及其他影响使用性能的缺陷。

(2)表面粗糙度:车刀表面(不包括端头表面)粗糙度Ra值不应超过3.2μm。

(3)垂直度:车刀侧面对支承面的垂直度公差为12级(GB1184-80《形状和位置公差未注公差的规定》)。

(4)直线度:车刀侧面、支承面和圆柱表面素线的直线度公差为0.002L(L为车刀的长度)。

(5)材料:车刀应采用W18Cr4V或不低于其性能的其他牌号的高速钢制造,其硬度应不低于HRC63。

(6)切削试验:①外圆切削试验:方形、h/b≈1.6或2的矩形和圆形车刀,一般在普通车床上作外圆切削试验。

经5min切削试验后,刃部不得有崩刃和显著磨钝现象。

试验时切削部分的几何参数,应符合GB4211-84标准3.1.1条的规定。

安装时刃尖由刀架向外伸出的长度不大于1.5h(h为车刀高)。

试件长度与直径的比L/D不大于10。

试验材料用45号钢,表面去氧化皮,其硬度为170-200HB。

试验时冷却液用乳化油水溶液。

切削用量按表6—10—85规定选择。

②切槽试验:h/b≈4或5的矩形和不规则四边形车刀采用切槽试验。

经5min切槽试验后,刃部不得有崩刃和显著磨钝现象。

试验时切削部分的几何参数应符合GB4211-84标准3.2.1条的规定。

装刀时主切削刃由刀架或刀夹向外伸出的长度不大于h(h为车刀高)。

试件长度与直径的比L/D不大于2。

切槽终止直径与起始直径之比D终/D始=0.8。

车削加工在机械生产中具有良好的适应性,其切削过程较为平稳,而且是连续进行,而且切削力的变化较小。

对被加工零件个表面位置精度有一定的保证,适合对有色金属零件进行精加工。

本文就来具体介绍一下车削加工的基本工艺。

一、车轴类工件轴类工件时机器中经常遇到典型零件之一,车床车削也是比较常用、比较普遍的加工方法。

轴类工件是旋转体零件,长度大于直径,由外圆柱面、断面和台阶组成。

1、外圆车刀:常用的外圆车刀有直头外圆车刀、90°偏刀和45°偏刀。

2、车外圆:直头外圆车刀强度较好;常用于粗车外圆,90°偏刀主偏角大,适合车外圆、断面和台阶;45°弯头车刀适用于车削不带台阶的光滑轴。

二、车端面和台阶圆柱体两端的平面叫做端面。

由直径不同的两个圆柱体相连的部分叫做台阶。

1、车端面的方法:右偏刀车端面,是由外向里进刀,容易扎入工件而形成凹面;用右偏刀由中心向外车削端面,车削顺利,不容易产生凹面。

用左偏刀由外向中心车端面,利用主切削刃切削,切削条件有所改善。

弯头车刀车削端面以主切削刃进行,很顺利。

它不仅可用于车端面,还可以车外圆和倒角。

2、车台阶方法:车削低于5mm台阶工件,可以让偏刀在车外圆一次完成。

车削高于5mm 台阶的工件,因为肩部过款,车削会引起震动。

因此,高台阶工件可先用外圆车刀把台阶车程大致形状,然后由偏刀分层切削完成。

三、车槽与切断1、车槽:在工件表面上车沟槽的方法叫做切槽,槽的形状有外槽、内槽和端面槽。

(1)切槽刀:常选用高速钢切槽刀。

(2)切槽方法·对于精度不高和宽度较窄的矩形沟槽,可以用刀宽等于槽宽的切槽刀,采用直进法一次车出。

·车削宽槽,可以多次直进法切削,并在槽两侧留一定精车余量。

·车削较小圆弧形槽,可以用成形车刀车削。

·较大圆弧槽,可以使用双手联动车削,用样板检查修整。

2、切断:切断刀的形状与切槽刀相似,常用切断方法有直进法和左右借刀法,直进法用于铸铁等脆性材料;左右借刀法用于钢等塑性材料。