级进冲裁模

- 格式:doc

- 大小:46.00 KB

- 文档页数:4

冲裁模的结构设计(doc 7页)冲裁模的结构设计冲裁模是冲裁工序所用的模具。

冲裁模的结构型式很多,为研究方便,对冲裁模可按不同的特征进行分类。

1.按工序性质可分为落料模、冲孔模、切断模、切口模、切边模、剖切模等;2.按工序组合方式可分为单工序模、复合模和级进模;3.按上、下模的导向方式可分为无导向的开式模和有导向的导板模、导柱模、导筒模等。

4.按凸、凹模的材料可分为硬质合金冲模、钢皮冲模、锌基合金冲模、聚氨脂冲模等;5.按凸、凹模的结构和布置方法可分为整体模和镶拼模,正装模和倒装模。

6.按自动化程度可分为手工操作模、半自动模、自动模。

分类的方法还比较多,上述的各种分类方法从不同的角度反映了模具结构的不同特点。

下面以工序组合方式,分别分析各类冲裁模的结构及其特点。

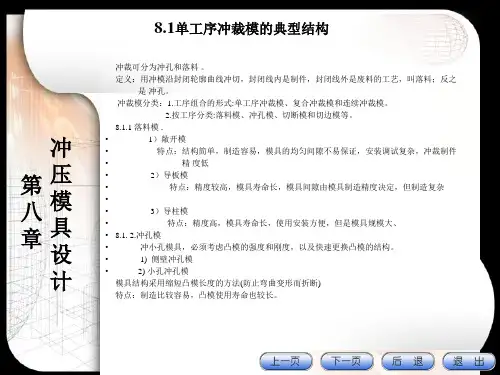

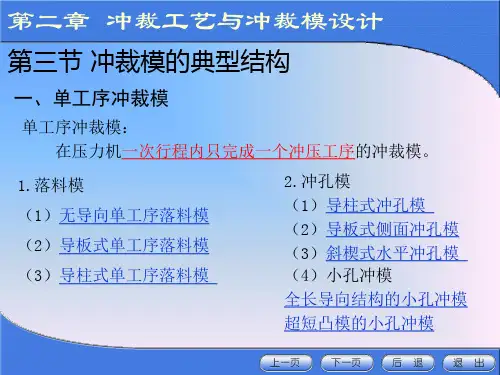

单工序冲裁模单工序冲裁模指在压力机一次行程内只完成一个冲压工序的冲裁模,如落料模、冲孔模、切断模、切口模、切边模等。

(一)落料模落料模常见有三种形式:1.无导向的敞开式落料模,其特点是上、下模无导向,结构简单,制造容易,冲裁间隙由冲床滑块的导向精度决定。

可用边角余料冲裁。

常用于料厚而精度要求低的小批量冲件的生产。

2.导板式落料模,是将凸模与导板间(又是固定卸料板)选用H7/h6的间隙配合,且该间隙小于冲裁间隙。

回程时不允许凸模离开导板,以保证对凸模的导向作用。

它与敞开式模相比,精度较高,模具寿命长,但制造要复杂一些常用于料厚大于 0.3mm 的简单冲压件(图1)。

1—下模座;2—销;3—导板;4—销;5—档料钉;6—凸模;7—螺钉8—上模座;9—销;10、垫板;11—凸模固定板;12—螺钉;13—导料板14—凹模;15—螺钉图 1 导板式落料模3.图2是带导柱的弹顶落料模。

上下模依靠导柱导套导向,间隙容易保证,并且该模具采用弹压卸料和弹压顶出的结构,冲压时材料被上下压紧完成分离。

零件的变形小,平整度高。

该种结构广泛用于材料厚度较小,且有平面度要求的金属件和易于分层的非金属件。

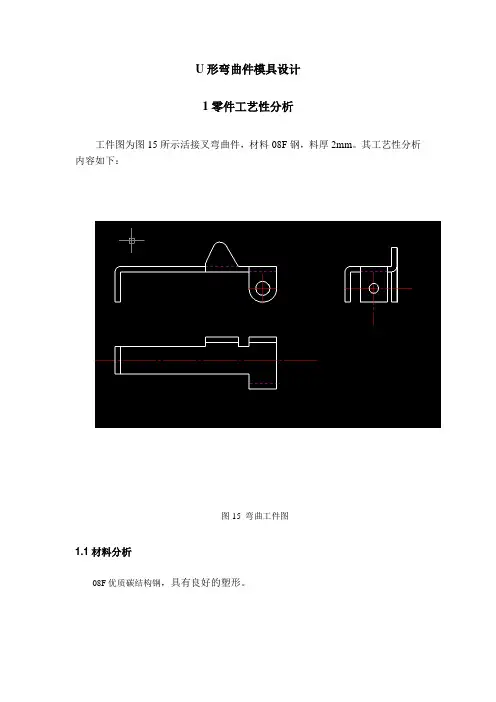

U形弯曲件模具设计1零件工艺性分析工件图为图15所示活接叉弯曲件,材料08F钢,料厚2mm。

其工艺性分析内容如下:图15 弯曲工件图1.1材料分析08F优质碳结构钢,具有良好的塑形。

1.2结构分析零件结构简单,左右对称,对弯曲成形较为有利。

可查得此材料所允许的最小弯曲半径r=0.5t=1,而零件弯曲半径mm=r,故不会弯裂。

另外,2>5.1mm零件上的孔位于弯曲变形区之外,所以弯曲时孔不会变形,可以先冲孔后弯曲。

计算零件相对弯曲半径1<5,卸载后弯曲件圆角半径的变化可以不予考虑,而弯曲中心角发生了变化,采用校正弯曲来控制角度回弹。

1.3.精度分析零件上只有个别尺寸有公差要求,其余未注公差尺寸也均按IT13选取,所以普通弯曲和冲裁即可满足零件的精度要求。

4.结论:由以上分析可知,该零件冲压工艺性良好,可以冲裁和弯曲。

2工艺方案的确定零件为搭扣,该零件的生产包括冲孔,弯曲和落料三个基本工序,可有以下三种工艺方案:方案一:先落料,后冲孔,再弯曲。

采用三套单工序模生产。

方案二:落料—冲孔复合冲压,再弯曲。

采用复合模和单工序弯曲模生产。

方案三:冲孔—落料连续冲压然后弯曲。

采用弯曲级进模。

方案一模具结构简单,但需三道工序三副模具,生产效率较低。

方案二需两副模具,且用复合模生产的冲压件形位精度和尺寸精度易保证,生产效率较高。

方案三,结合了强两种方案的有点,又节省了工序和成本,所以方案三比较适合。

3零件工艺计算3.1.弯曲工艺计算 3.1.1毛坯尺寸计算对于t r 5.0>有圆角半径的弯曲件,由于变薄不严重,按中性层展开的原理,坯料总长度应等于弯曲件直线部分和圆弧部分长度之和,可查得中性层位移系数x=0.42,所以坯料展开长度为70由于零件宽度尺寸为18mm ,故毛坯尺寸应为70mm×41mm 。

弯曲件平面展开图. 3.1.2弯曲力计算弯曲力是设计弯曲模和选择压力机的重要依据。

因为是U 型弯曲所以 1.自由弯曲力F 自=0.7*1.3*41*4*(280~390)/4=10446N~14551N 2.顶件和压料力FQ=0.5F 自=10446*0.5~14551*0.5=5223~7276N 3.压力机吨位的确定F 压机>F 自+FQ=15669~21827N 所以选择JG23-40开始双柱可倾式压力机。

第一章概述冲压:室温下利用安装在压力机上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件的压力加工方法。

冲压生产的三要素先进的模具,高效的冲压设备,合理的冲压工艺冲压工序的分类:根据材料的变形特点分为:分离工序、成形工序分离工序:冲压成形时,变形材料内部的应力超过强度极限σb,使材料发生断裂而产生分离,从而成形零件.分离工序主要有剪裁和冲裁等.成形工序:冲压成形时,变形材料内部应力超过屈服极限σs,但未达到强度极限σb,使材料产生塑性变形,从而成形零件.成形工序主要有弯曲、拉深、翻边、胀形、扩口、缩口和旋压等。

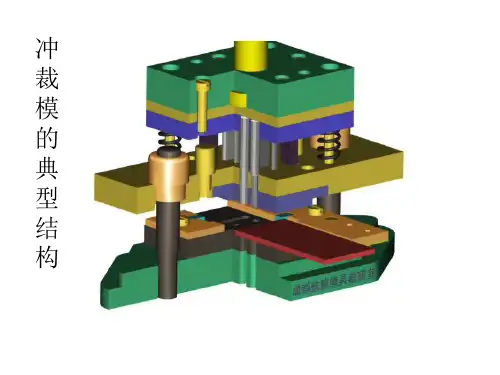

冲压模具1.冲模的分类(1)根据工艺性质分类:冲裁模、弯曲模、拉深模、成形模等.(2)根据工序组合程度分类:单工序模、复合模、级进模复合模:在压力机的一次行程内在模具的一个工位上完成两道以上冲压工序的模具。

级进模:在压机的一次行程内,在连续模具的不同工位上完成多道冲压共序的模具。

2。

冲模组成零件冲模通常由上、下模两部分构成.组成模具的零件主要有两类:①工艺零件:直接参与工艺过程的完成并和坯料有直接接触,包括:工作零件、定位零件、卸料与压料零件②结构零件:不直接参与完成工艺过程,也不和坯料有直接接触,只对模具完成工艺过程起保证作用,或对模具功能起完善作用,包括:导向零件、紧固零件、标准件及其它零件等。

第二冲裁工艺与冲裁模设计学习目的与要求:1.了解冲裁变形规律、冲裁件质量及影响因素;2.掌握冲裁模间隙确定、刃口尺寸计算、排样设计、冲裁力计算等设计计算方法.3.掌握冲裁工艺性分析与工艺设计方法;4.认识冲裁模典型结构(尤其是级进模和复合模)及特点,了解模具标准,掌握模具零部件设计及模具标准应用方法;5.掌握冲裁工艺与冲裁模设计的方法和步骤。

第一节概述冲裁利用模具使板料沿着一定的轮廓形状产生分离的一种冲压工序.基本工序:落料和冲孔。

既可加工零件,也可加工冲压工序件。

落料:冲下所需形状的零件冲孔:在工件上冲出所需形状的孔冲裁模:冲裁所使用的模具叫冲裁模,它是冲裁过程必不可少的工艺装备。

在传统的工业生产中,工人生产的劳动强度大、劳动量大,严重影响生产效率的提高。

随着当今科技的发展,工业生产中冲压模具的使用已经越来越引起人们的重视,而被大量应用到工业生产中来。

冲压模具的自动送料技术也投入到实际的生产中,冲压模具可以大大的提高劳动生产效率,减轻工人负担,具有重要的技术进步意义和经济价值。

本文介绍了级进模冷冲压成形过程,并且简要分析了坯料形状、尺寸,排样、裁板方案,冲压工序性质、数目和顺序的确定。

进行了工艺力、压力中心、模具工作部分尺寸及公差的计算,并设计出模具。

还具体分析了模具的主要零部件(如凸凹模、卸料装置、垫板、凸模固定板等)的设计与制造,冲压设备的选用,凸凹模间隙调整和编制一个重要零件的加工工艺过程。

列出了模具所需零件的详细清单,并给出了合理的装配图。

通过充分利用现代模具制造技术对传统机械零件进行结构改进、优化设计、优化工艺方法能大幅度提高生产效率,这种方法对类似产品具有一定的借鉴作用。

关键词:级进模具;冲压模具;模具设计;工艺In the traditional industrial production, the worker works very hard and there are too much work for them, so the efficiency is low. With the development of the science and technology nowadays, the use of punching die in the industrial production gain more attention, and be used in the industrial production more and more. Self-acting feed technology of punching die is also used in production, punching die could increase the efficiency of production and could alleviate the work burden,so it has significant meaning in technologic progress and economic value.This article describes the anti-theft lock picks cold stamping process ,and a brief analysis of the blank shape, size, layout, the Conference Board, stamping processes in nature, number and sequence determination. For the process, the center of pressure, the die size and the tolerance of the calculation, design mold. Also analyzes the mold of the main components (such as punch and die and dump devices, slates, Punch plate, etc.) design and manufacturing, stamping equipment selection, punch-gap adjustment and establishment of a vital parts machining process. Die requirements set out a detailed list of parts, and gives a reasonable assembly. By fully utilizing modern manufacturing technology to mold traditional mechanical parts for structural improvements, design optimization, Process optimization methods can greatly enhance production efficiency, the method of similar products have some reference.Key words: anti-theft lock picks;punching die;Mold design; process目录1 综论 (1)1.1 冲压的定义和特点 (1)1.2 冲压基本工序 (2)1.3 冲压模具 (3)1.3.1冲压模具的定义 (3)1.3.2冲压模具的分类 (4)1.4 我国冲压技术的现状 (4)1.5 冲压技术的发展趋势 (4)1.6 冲压模具的设计步骤 (6)1.6.1取得必要的资料 (6)1.6.2确定工艺方案及模具结构形式 (6)1.6.3进行必要的工艺计算 (6)1.6.4模具的总体设计 (7)1.6.5模具主要零部件的结构设计 (7)1.6.7选定冲压设备 (7)1.6.8绘制模具总图 (7)1.6.9绘制各非零件的零件图 (7)1.7.0填写模具记录卡和编写冲压工艺文件 (8)2冲压工艺设计 (8)2.1 冲压件的工艺性分析 (8)2.1.1结构工艺性 (8)2.1.2尺寸精度与粗糙度 (9)2.1.3冲裁件的材料 (9)2.2 工艺方案的确定 (9)3 冲压模具总体结构设计 (10)3.1 模具类型 (10)3.2 操作与定位方式 (10)3.3 卸料与出件方式 (10)3.4 模架类型及精度 (11)4 模具设计工艺计算 (12)4.1 排样设计与计算 (12)4.2 冲压力的计算 (12)4.3 压力中心的确定 (13)4.4 冲裁模间隙的确定 (13)4.5 刃口尺寸的计算 (14)4.5.1刃口尺寸计算的基本原则 (14)5 模具零件的设计 (16)5.1 工艺零件的结构设计 (16)5.1.1冲孔凸模的设计 (16)5.1.2卸料板的设计 (16)5.1.3导料板的设计 (18)5.1.4导正销 (18)5.2 辅助零件的结构设计 (18)5.2.1选择模架 (18)5.2.2模柄 (19)5.2.3模具的闭合高度 (19)6冲压工艺过程卡 (21)结论 (22)谢辞 (23)参考文献 (24)1.1 冲压的定义和特点冲压是利用安装在冲压设备(主要是压力机)上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件(俗称冲压或冲压件)的一种压力加工方法。

级进模设计中的要点及生产中的故障排除[摘要]通过介绍级进模排样、镶块、模板和其它零件的设计过程,指出了级进模设计中应注意的事项,并介绍了模具生产中一些常见故障和解决办法。

[关键词]:级进模;排样;镶块;间隙1 引言对冲压生产而言,单工位模具结构单一,生产效率低,而且钣金零件不能过于复杂,否则就需要多副单工位模具才能实现。

如果采用级进模进行冲压生产,就司拟改变这些缺点。

级进模的特点是生产效率高,生产周期短,占用的操作人员少,非常适合大批量生产。

2 级进模设计要点2.1 产品的展开计算与排样读懂产品图后,先要进行展开计算,产品的展开尺寸一般是通过经验公式得来的,也有的是通过软件计算得来的。

无论用哪种方法,应该保证计算结果是在允许的范围内。

因为一旦展开尺寸计算错了,最后的产品—定是不合格的,再改正会很麻烦。

所以应该对展开计算的结果进行验算,以保证展开尺寸准确无误。

设计排样图的过程,就是确定模具结构的过程,如呆排样图确定了,那么模具的基本结构也就确定下来了。

所以,在进行排样设计时,要从全局进行详尽的考虑,不能受限于局部结构,而且还要多注意细节。

例如:在分配每一步工位时,不但要考虑哪一工位冲裁,哪一工位折弯,哪一工位成形,还要考虑各个镶块应如何排布,排布的空间够不够,各个镶块之间有没有相互影响。

对于冲裁的工位,应主要考虑冲裁力如何分布均匀合理,冲裁模强度是否能够保证,复杂的冲裁应适当分察。

对于折弯和成形等工位,则应考虑是否能一次成形,如果没有把握,应增加一步顶成形或空步,以方便模具调整。

对于平面度要求高或成形中易形成翘曲的产品,应增加校平工位来保证平面度。

在排布工位顺序时,应注意前后上位不能有影响,否则应调整工忙顺序。

例如:在进行z字形弯曲时,如果z字形弯曲而上有冲孔且冲孔位置有较严格的公差要求,那么就应该先进行z字形弯曲,然后再冲扎,这样就保证了冲孔的位置。

级进模的最后上位是根重要的工位.因为它涉及到产品如何从模具中取出。

冲压模具图例(示图)常闭触头级进模具滑片级进模产品图滑片级进模具产品装配图冲孔、落料级进模〔一〕冲孔、落料级进模〔二〕定转子片硬质合金级进模模具装配图磁轭片硬质合金级进模动触座级进模具装配图动触座级进模具装配图二接触板级进模具装配图压簧级进自动模压簧级进自动模产品图二轮压簧级进模铆接成形级进模具装配图钩式送料连续拉深模钩式送料连续拉深模产品图二滚轴式送料切断、压弯级进模产品图滚轴式送料切断、压弯级进模产品图二插销式送料压弯、切断级进模具装配图定转子硬质合金级进模双切口连续拉深模具装配图整带料自动连续拉深模具装配图整带料自动连续拉深模具产品图对向凹模汽车车门齿板模具装配图汽车车门齿板产品图汽车散热器罩修边冲孔模周密冲裁模〔一〕周密冲裁模〔二〕周密冲裁模〔三〕正装-倒装复合模子冲片复合模模具装配图磁极片复合模模具装配图转子冲槽复合模模具装配图歪楔式冲孔模调焦导向盘侧向模具装配图槽钢产品图剖切模-管件切槽模模具产品装配图外缘-内缘-整修模-筒壁切舌模自行车花盘冷挤模管子冲孔、扩口模模具装配图装配模模具装配图液压胀形模产品图通用切断模产品图汽车前围外板拉深模变薄-旋转变薄模具装配图液压拉深模产品图大型件弯曲曲折折曲曲折折折折模V形件-U形件-W形件弯曲曲折折曲曲折折折折模Z形件-圆形件弯曲曲折折曲曲折折折折模产品图卷圆模产品图压圈弯曲曲折折曲曲折折折折模模具装配图螺旋弯曲曲折折曲曲折折折折模模具装配图其它外形件弯曲曲折折曲曲折折折折模产品图。

摘要冲压模具的工作原理主要是根据零件的外形及工艺要求选用合适的凸模和凹模将板料分离或成形而得到所需制件。

因为模具主要用于工件的大批量生产,而且模具需要保证冲压产品的尺寸精度和产品质量,所以要考虑模具的设计能否满足工件的工艺性,能否加工出合格的零件,以及后来的维修和存放是否合理等。

本次设计中不仅要确保设计的模具做出的零件能满足工作要求、模具要有足够的使用寿命,还要考虑到它的实际工作环境和必须完成的设计任务。

根据一系列的分析、设计、查表、计算,最终确定模具的模架采用对角型模架,凸模凹模采用分别加工法,这样可以采用线切割等数控设备来一次完成全部的工序加工。

卸料方式采用弹性卸料,排样方式采用有废料斜排的方式以及采用级进冲压。

关键词:落料;翻边;冲孔;级进模AbstractThis is a lock core sleeve plate punching flange, blanking Progressive die mould design. The principle of punching mould is to choose the suitable mould to separate sheet metal to get parts needed according to the shape of the parts and technological requirements . Because the mould major to produce a lot of parts , and mould need to ensure the precision and quality of products, so the design and manufacture of the mould need to consider the mould design could meet with the technology of the design, can work out qualified parts, and maintenance and storage whether reasonable, etc. This design not only need to make sure that the parts can meet the job requirements, to make sure it have enough service life, to consider its actual work environment and design task must be completed. According to a series of analysis, designing, watch checking, calculation, and finally determined that the mode of the mould frame with diagonal type formwork, the punch concave die processing method was used respectively ,so can the linear incision and other numerical control equipment to a complete all of the process.Unloading way using elastic and discharging Layout means uses the waste inclined row of style and the stamping means uses level into stamping.Key words:Blanking ; Flanging ;Punching ; Progressive die目录摘要 (I)ABSTRACT (II)目录 (V)1 绪论 (1)1.1本课题的研究内容和意义 (1)1.2国内外的发展概况 (1)1.3本课题应达到的要求 (1)2 工艺性分析和工艺方案的确定 (3)2.1零件图 (3)2.2零件的工艺性分析 (3)2.3模具材料的选用 (4)2.3.1冷冲模材料的选用要求 (4)2.3.2材料的选择原则 (4)2.4冲裁工艺方案的确定 (4)2.5排样 (5)2.5.1排样方法 (5)2.5.2搭边值与条料宽度及工位的确定 (6)3 设计计算 (9)3.1翻边力的计算 (9)3.1.1 预冲孔大小的确定 (9)3.1.2 翻边系数 (9)3.2冲裁力的计算 (10)3.3卸料力、推件力、顶出力的计算 (11)3.4冲压力的计算 (12)3.5冲模压力中心的确定 (12)3.6冲压设备的确定 (14)4 结构设计 (16)4.1凹模凸模设计 (16)4.1.1 凸、凹模分别加工时的计算法 (16)4.1.2 凸、凹模配作加工时的计算方法 (21)4.2定位方式的选择 (24)4.2.1 浮升两用销 (24)4.2.2 引导销 (25)4.3卸料、出件方式的选择 (27)4.4模架及零件 (27)4.5其余零部件的选择与尺寸的确定 (29)5 总结和展望 (33)5.1结论 (33)5.2不足之处及未来展望 (33)致谢 (34)参考文献 (35)1 绪论1.1 本课题的研究内容和意义本课题研究对锁芯套零件的连续模设计,其中包括冲压工艺、排样方案、模具结构分析等方面,通过平时的学习和专业老师的精心指导以及查阅大量资料,从而进行的模具设计。

模具种类1.传递模中文名称:传递模英文名称:transfer mould定义:通过柱塞,使在加料腔内受热塑化熔融的热固性塑料,经浇注系统,压入被加热的闭合型腔,固化成形所用的模具。

优点:综合了单工序模和级进模的特点,利用机械手传递系统,实现产品的模内快速传递,可以大大提高产品的生产效率,减低产品的生产成本,节俭材料成本,并且质量稳定可靠。

2.复合模简介:复合模是指冲床在一次行程中,完成落料、冲孔等多个工序的一种模具结构。

复合模的分类①冲裁类复合模如落料、冲孔复合模;切断、冲孔复合模等;②成形类复合模如弯曲复合模、复合挤压模等;③冲裁与成形复合模如落料、拉深复合模;冲孔、翻边复合模;拉深、切边复合模;落料、拉深、冲孔、翻边复合模等。

选择复合模的原则①生产批量复合模可以成倍地提高生产效率,生产批量越大,提高生产效率就越显得重要。

②冲压工件精度当冲压工件的尺寸精度或同轴度、对称度等位置精度要求较高时,应考虑采用复合模。

③复合工序的数量一般复合模的复合工序数量在四工序以下,更多的工序将导致模具结构过于复杂,同时模具的强度、刚度、可靠性也将随之下降,制造和维修更加困难。

④模具结构的大小复合模的大小不同,其采用的结构和板块会有繁简的差异,而且脱料装置也不一样。

优缺点:相对其他冷冲压模具结构而言,它具有以下一些优点:①工件同轴度较好,表面平直,尺寸精度较高;②生产效率高,且不受条料外形尺寸的精度限制,有时废角料也可用以再生产。

它的缺点是:模具零部件加工制造比较困难,成本较高,并且凸凹模容易受到最小壁厚的限制,而使得一些内孔间距、内孔与边缘间距较小的下件不宜采用。

由于复合模本身所具有的一些优点较明显,故模具企业在条件允许的情况下,一般倾向于选择复合模结构。

3.单工序模中文名称:单工序模英文名称:single die定义:在压力机的一次行程中只完成一道冲压工序的冲模。

单工序模是指只有一个工位,只完成一道工序的冲模,它可分为冲裁模、弯曲模、拉伸模、翻孔模和整形模等。

《模具工程技术基础》电子教案[12]

[课题编号]

2-1②

[课题名称]

级进冲裁模

[教材版本]

任建伟主编、中等职业教育国家规划教材—模具工程技术基础,北京:高等教育出版社,2002。

[教学目标与要求]

一、知识目标

1、了解级进冲裁模的特点;

2、掌握用侧刃定位的级进冲裁模的结构、工作过程、定位特点;

3、掌握用导正销定位的级进冲裁模的结构、工作过程、定位特点;

4、了解一模四件的级进冲裁模的结构用特点。

二、能力目标

1、能看懂级进冲裁模的装配图;

2、能根据级进冲裁模的装配图分析级进冲裁模的工作过程及定位特点。

[教学重点]

1、用侧刃定位的级进冲裁模的结构、工作过程、定位特点;

2、用导正销定位的级进冲裁模的结构、工作过程、定位特点。

[分析学生]

由于模具装配图一般比较复杂,对学生而言要看懂冲裁模的装配图并分析冲裁模的工作过程及结构特点比较困难,要求要有一定的空间想象能力。

[教学思路设计]

最好是运用级进冲裁模的教学模型进行讲解,通过分解模具模型,发挥直观教学的优越性,激发学生的学习兴趣。

[教学资源]

级进冲裁模的教学模型、图片等。

[教学安排]

2课时

教学策略:利用级进冲裁模教学模型和ppt上的图片、动画演示,创设教学情景,启发学生思考与讨论,及时归纳总结。

[教学过程]

※复习:

1、冲模有哪些类型?

2、冲模由哪些零部件组成?其功能是什么?

※导入新课:对于孔壁或孔边距较小、生产批量很大的小型零件,采用复合模冲制困难,采用单工序模冲制精度不易保证(存在定位误差),且生产率低,

而采用级进冲裁的方式较合适。

新课内容:

一、概述

1、级进冲裁模的概念:

级进冲裁模是在条料的送进方向上,在压力机的一次行程中,在不同的工位(两个以上工位)上完成两道或两道以上冲压工序的模具。

2、级进冲裁模的特点

※简要讲解:

(1)级进冲裁模每次冲压可得到一个或多个制件,在冲压过程中操作者无须取工件或废料,生产效率高且安全性好。

(2)在冲制多工序成形的复杂零件时,可将冲孔、切槽、切口、成形、落料等多种工序在一副模具中完成,能充分体现级进模高效的优势,这也是近年来冲模向高速、自动化发展的方向之一。

(3)用级进模冲制零件,必须解决条料在模具中的准确定位问题,这样才有可能保证制件的质量。

二、级进冲裁模的结构形式及工作过程

根据条料在模具中的定位,常见的级进冲裁模结构形式有以下几种:

1、用侧刃定位的级进冲裁模

利用侧刃在模具中给条料定位,可以是一个侧刃或两个侧刃,两个侧刃的位置可平行布置,也可交错布置。

此种模具一般用于材料较薄、步距较小或用其他定位方式有困难的级进模中。

※按图2-6讲解:

(1)结构:

上模由模柄1、上模座4、垫板2、冲孔凸模5、落料凸模3、凸模固定板6、侧刃7、弹压卸料板8等组成;下模由导料板9、承料板70、凹模11和下模座12等组成。

(2)工作过程:

①从排样图中看出,当条料送到A处时,侧刃7在条料的边沿冲掉一部分材料,形成一个台肩,同时冲孔凸模5在条料中部冲孔;

②条料继续送进(送进的距离恰好等于侧刃的断面长度L),条料边沿的台肩在A处被挡住,模具对材料进行冲裁,侧刃在条料上再冲一个台肩,同时凸模5冲孔,然后在已冲孔的部位落料凸模3进行落料而得到制件。

③条料继续送进,模具以后每次冲裁都可得到一个制件。

条料每次送进的距离等于一个步距,条料的送进精度取决于侧刃横端面尺寸的精度。

这种级进冲裁模用侧刃来控制条料在模具中的送进距离,用导料板给条料在模具中的宽度方向定位。

④当条料第三次送进时,条料的另一边沿送到B处,在B处侧刃也对材料冲去一个台肩。

当条料的料尾在A处不能被控制时,利用条料在B处冲去的台

肩来控制条料的送进距离,以便充分利用料尾的材料。

这种双侧刃交错布置的形式,使料尾材料更能得到充分的利用。

(3)定位特点

①使用侧刃的级进模条料定位准确、生产效率高、操作方便安全;

②材料消耗增加,冲裁力增大。

2、用导正销定位的级进冲裁模

这种模具多用于工件的孔径太小或孔距太小的场合。

※按图2-7讲解:

(1)结构:该种模具采用中间滑动导向模架,纵向送料,固定卸料板卸料(材料厚度大于1.5mm),材料的定位采用始用挡料装置、固定挡料销、导正销及导料板。

(2)工作过程:

①工作前始用挡料块缩在导料板中如图示位置。

②工作时,始用挡料块7向右推进,始用挡料块伸出导料板10时,将条料送至始用挡料块处定位,然后放开始用挡料块,弹簧片7将始用挡料块复位,由四个冲孔凸模18对材料进行冲孔。

③再将条料送至固定挡料销11处定位(属于粗定位),当落料凸模16下降时,装于凸模16内的两个固定导正销19先插入已冲好小孔的条料中对条料进行导正。

④凸模16继续下降,进行落料,于是得到图中所示的冲裁件。

(3)定位特点

①始用挡料块、固定挡料销均属粗定位元件,固定导正销是精定位元件。

此种定位装置一般应用于较硬或较厚(材料厚度)>0.3 mm)的材料。

材料太薄导正销会使已冲好的孔边沿变形,起不到导正的效果。

②若工件不能用孔导正,有的级进模在排样图上两零件之间的余料(废料部分)上冲制导正孔,进行条料导正。

此种导正孔属于工艺孔,导正销安装在凸模固定板上。

装于凸模内的导正销与凸模为间隙配合,在模具刃口磨削时需将导正销卸出。

3、一模四件的级进冲裁模

※按图2-8讲解:

(1)结构:

①该模具的工作零件(凸模和凹模)材料使用了硬质合金。

分析:硬质合金的优缺点:

硬质合金具有高硬度、高强度、耐磨性好、弹性模量大等特点,使模具的寿命大大提高。

用硬质合金制造的模具寿命比合金钢模具寿命高20一30倍,比碳素工具钢模具寿命高几十倍至百倍。

但硬质合金制造的模具也存在韧性差、抗弯强度低和难加工等不足。

②在这种模具结构中采用了精密滚动导向模架,以确保上下模的导向精度、

确保凸模和凹模的冲裁间隙均匀。

在精密滚动导向模架中,导柱与导套之间有滚珠(或滚柱),导柱滚珠和导套之间采用过盈配合,即导柱与导套不能有松动。

同时导柱的装配采用了镶套锥度紧固装置,使得导柱更换和模具刃磨很方便。

③采用了浮动模柄,所以消除了偏载力对模具的不良影响。

④凹模采用了镶套结构,因此节约了硬质合金材料。

⑤条料在模具中采用双侧刃定位,同时在导料板上设置了侧刃挡块18,侧刃挡块经过淬火处理,具有一定的硬度。

(2)工作过程:

※讨论:一模四件级进冲裁模的工作过程。

三、三类冲裁模的特点与应用的比较

※讨论:对单工序冲裁模、复合冲裁模、级进冲裁模的特点及应用进行比较。

小结:

1、级进冲裁模是在条料的送进方向上,在压力机的一次行程中,在不同的工位(两个以上工位)上完成两道或两道以上冲压工序的模具。

2、根据条料在模具中的定位,常见的级进冲裁模结构形式有用侧刃定位的级进冲裁模、用导正销定位的级进冲裁模、一模四件的级进冲裁模等。

3、用侧刃定位的级进冲裁模一般用于材料较薄、步距较小或用其他定位方式有困难的级进模中。

4、用导正销定位的级进冲裁模多用于工件的孔径太小或孔距太小的场合。

5、一模四件的级进冲裁模的的工作零件(凸模和凹模)材料使用了硬质合金。

课后作业:

1、级进冲裁模有哪些常见的结构形式?有何特点?

2、各种级进冲裁模分别应用于何种场合?

教学后记:。