攀钢线材热处理工艺研究

- 格式:pdf

- 大小:197.79 KB

- 文档页数:4

攀钢75kg/m、U75V热处理钢轨基地焊接、正火工艺参数调试浅析重载技术•太原铁道科技攀钢75kg/m、U75V热处理钢轨基地焊接、正火工艺参数调试浅析李金鹏:太原工务机械段摘要:本文通过湖东钢轨焊接整修基地在2016年调试攀钢 75kg/m、U75V热处理钢轨的试验过程,分析到任何一种新材质 钢轨,必须调试出对应的焊接、正火工艺参数,通过铁道行业标 准所规定的钢轨闪光焊接型式检验,取得型式检验报告后,才有资质进行批量焊接生产.因此,熟悉工艺参数制定的流程、方 法、关键,对于降低参数调试成本,提高参数调试成功率具有重 要意义。

关键词:钢轨焊接;焊接参数;正火工艺;型式检验0概述2016年湖东钢轨焊接整修基地承接了一批,攀钢 75kg/m、lI75V热处理钢轨的焊接任务,为了拥有焊接 此种材质钢轨的生产资质,必须通过试验,调试出此 种钢轨的整套焊接工艺。

并通过铁道行业标准《钢轨 焊接第2部分:闪光焊接》TB/T1632.2-2014所规定的钢轨闪光焊接型式检验,取得中国铁道科学研究 院的《攀钢75kg/m、U75V热处理钢轨闪光焊接型式检 验报告》后,方能正式生产。

整套工艺参数包括“焊接 工艺参数”和“正火工艺参数”两个大的项目。

根据钢 轨化学成分等因素,确定采用“软规范”或“硬规范”参 数调试方向。

通过落锤检验,实现连续25个落锤试件 不断,15个断口合格,确定焊接工艺参数。

通过正火工 艺调试,实现硬度、宏观、显微组织、晶粒度等检验项 目全部合格,确定正火工艺参数,最终确定整套工艺 参数,开始正常生产。

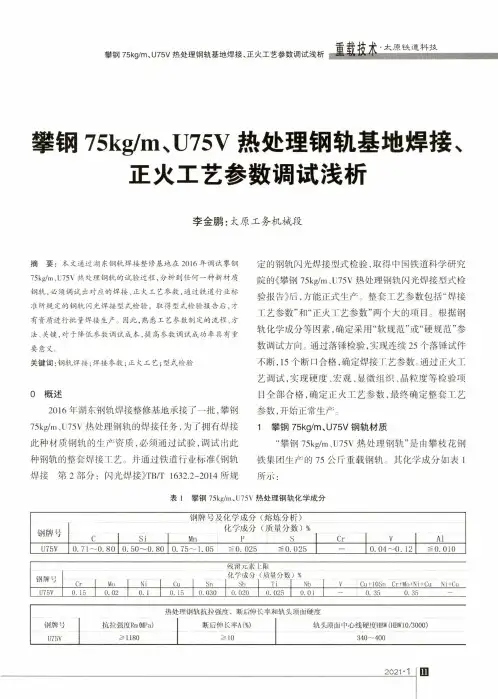

1攀钢75kg/m、U75V钢轨材质“攀钢75kg/m、U75V热处理钢轨”是由攀枝花钢 铁集团生产的75公斤重载钢轨。

其化学成分如表1所示:表1攀钢75kg/m、U75V热处理钢轨化学成分钢牌号及化学成分(熔炼分析)钢牌号化$成分(质量分数)%C Si M n P S Cr V A1U75V0. 71 〜0.800• 50 〜0•800.75〜1.05 ^0. 025 芸0.025一0. 04—0. 12各0.010残留几素丨:限化学成分(成蛩分数)%'jCr M e)Ni Cu Sn Sb Ti Nb V Cu+lOSn Cr+Mo+Ni+Cu Ni+Cu U75V0.150.020.10.150.0300.0200.0250.01—0.350.35热处珂钢轨抗拉强度、断;5#长率和轨头顶111丨硬度钢牌4抗拉强度R m(M P a)断后伸长率A(%)轨头顶Ifij中心线硬度H B W(H B W10/3000)U75V$=1180^10340〜4002021-1 Q ]太原铁道科技•。

合金钢线材的热处理工艺优化与影响因素分析随着工业技术和材料科学的不断发展,合金钢在各个行业中得到了广泛应用。

其优异的力学性能和耐热性使其成为诸多结构件、机械零件和工具的首选材料之一。

然而,合金钢的力学性能和性能稳定性很大程度上取决于热处理工艺的选择和优化。

因此,本文将重点探讨合金钢线材的热处理工艺优化与影响因素分析。

一、合金钢线材的热处理工艺在热处理工艺的选择上,合金钢线材主要经历四个阶段,包括退火、正火、淬火和回火。

这些热处理阶段可用于改善钢材的力学性能、提高材料硬度和耐热性以及消除内部应力。

1. 退火退火是合金钢线材热处理工艺中的第一步,其目的是消除冷加工过程中产生的应力和塑性变形,并使晶粒得到再结晶,提高钢材的塑性和韧性。

适当的退火温度和时间对于合金钢线材的后续处理步骤非常重要。

2. 正火正火是通过控制冷却速率和加热温度,使合金钢线材达到所需的力学性能和组织结构。

正火可以增加合金钢的硬度和强度,提高材料的耐磨性和抗拉强度。

然而,正火温度过高或冷却速率过快都会导致材料的过硬化和脆化。

3. 淬火淬火是将合金钢线材迅速冷却到室温以下,以使其组织结构转变为马氏体,增加钢的硬度和强度。

淬火水槽或油槽是常用的淬火介质,通过控制淬火温度和淬火介质来实现所需的力学性能。

4. 回火回火是合金钢线材热处理工艺中的最后一步,通过加热和保温,使淬火后的马氏体转变为较稳定的组织结构,以降低钢材的硬度和脆性,增加韧性和耐用性。

回火温度和时间的选择很大程度上取决于合金钢的成分和所需的性能。

二、合金钢线材热处理工艺的影响因素在优化合金钢线材的热处理工艺时,需要考虑以下几个关键因素:1. 材料成分合金钢的成分对于热处理工艺的选择和优化起着至关重要的作用。

不同的合金元素会影响钢材的相组成和相变温度,从而影响钢材的组织结构和性能。

因此,在进行热处理工艺优化时,需要根据合金钢的具体成分确定合适的处理温度和时间。

2. 加热和冷却速率加热速率和冷却速率是影响合金钢线材组织结构和性能的重要因素。

高的退火线速度生产出的低碳钢晶粒更细小,晶粒度在8.5~9.5级之间。

可以考虑通过提高晶粒大小来改进低碳钢的屈服强度指标。

如增加能固定碳、氮的合金元素N b 或T i ,可减轻碳、氮元素的固溶强化对屈服强度的不利影响。

3 结论(1)连续退火工艺的退火温度、退火线速度对屈服强度的影响明显。

(2)对于厚度为0.8、1.0m m 的带钢,退火线速度、退火温度、平整延伸率的影响依次减弱。

(3)利用M I N I T A B 软件进行D O E 设计,可分析出各种因素对低碳钢屈服强度的影响程度,为制定合理的连续退火工艺制度提供参考。

参考文献[1] 郑柏平,焦国华,周春泉.B O F-C S P 线低强度冷轧基板的开发[J ].钢铁,2007(10):28-29.[2] 刘宗昌,任慧平,宋全义.金属固态相变教程[M ].北京:冶金工业出版社,2003.(编辑 袁晓青)收稿日期:2009-09-23 (上接第4页) T e c h n o l o g yR e s u l t s a t B S W[C ]∥M e t e cC o n f e r e n c eP r o c e e d -i n g s ,1999:189-195.[14] 姬健营,王冰民,朱荣.安钢100t 电炉炉壁集束氧枪改造及工艺优化研究[J ].钢铁,2008(9):95-98.[15] 李桂海,朱荣,仇永全,等.电弧炉炼钢集束射流氧枪的射流特征[J ].特殊钢,2002(1):11-13.[16] 李晓强,朱荣,焦兵,等.集束氧枪实验研究及其工业应用[J ].工业加热,2005(3):11-13.[17] 秦军.电弧炉超音速集束氧枪吹炼的钢水留碳操作实践[J ].特殊钢,2008(12):44-46.[18] 李国丰,朱荣,刘文涛,等.电炉炼钢集束射流氧枪的数值模拟及在通钢的应用[J ].过程工程学报,2008(6):86-89.[19] 韩立辉,朱荣,焦玉亮.炼钢集束氧枪高温射流特性的数值模拟及应用[J ].过程工程学报,2009(6):321-324.[20] 朱荣,张志诚,仇永全,等.电炉炼钢炉壁碳氧喷吹模块系统的研究及应用[C ]∥2003年钢铁年会论文集,2003:214-217.[21] 朱荣,张志诚.电弧炉炼钢炉壁碳氧喷吹系统的开发和应用[J ].特殊钢,2009(9):39-40.[22] O r t e g a J ,V a s q u e z J .I m p l e m e n t a t i o n a n d O p e r a t i o n R e s u l t s w i t hC o j e t T M G a sI n j e c t i o nS y s t e m a t S ID O R w i t hD R IC h a r g i n g [C ]∥E l e c t r i cF u r n a c eC o n f e r e n c eP r o c e e d i n g s ,2001:703-712.[23] 李存牢,王慧霞,朱荣,等.30t 转炉用集束射流氧枪的基础研究[J ].过程工程学报,2009(6):218-221.(编辑 许营)收稿日期:2010-03-12攀钢首批高强115R E 热处理轨诞生据悉,自攀钢在线热处理钢轨生产线建成投产后,各类规格品种的热处理钢轨合同量逐年增多。

钢的热处理工艺技术钢的热处理工艺技术是一种通过改变钢材的组织结构和性能来达到预期目标的方法。

不同的热处理工艺可以改善钢材的硬度、韧性、强度、耐磨性等性能,从而满足不同用途的要求。

以下是一些常见的钢的热处理工艺技术。

1. 退火:退火是将钢材加热到一定温度,然后缓慢冷却到室温。

退火能改善钢材的塑性和韧性,减少内部应力,使其易于加工和变形。

2. 淬火:淬火是将钢材加热到临界温度以上,然后迅速冷却到室温。

淬火能提高钢材的硬度和强度,但会降低其韧性。

常见的淬火方法包括水淬、油淬和气体淬火等。

3. 回火:回火是将已经淬火的钢材重新加热到一定温度,然后通过不同的冷却速率进行冷却。

回火能减少淬火时产生的脆性,提高钢材的韧性和抗疲劳性能。

4. 正火:正火是将钢材加热到过冷状态下的温度,然后冷却到室温。

正火能改善钢材的强度和韧性,减少内部应力。

5. 淬火和回火:淬火和回火是一种常用的复合热处理工艺。

先将钢材淬火,然后进行回火,能够在保持一定硬度的同时提高韧性。

6. 软化退火:软化退火是用于消除冷加工或焊接后的钢材内部应力和硬度的一种热处理方法。

通过加热到一定温度,然后进行适当速率的冷却,使钢材恢复到一定的韧性和塑性。

7. 预应力退火:预应力退火是一种用于提高钢材的强度和韧性的热处理方法。

通过在加热阶段施加机械应力,然后进行退火处理,能够在保持较高强度的同时提高韧性和耐疲劳性能。

以上是一些常见的钢的热处理工艺技术,每种方法在实践中都有其适用范围和特定工艺参数。

合理选择和控制热处理工艺,能够使钢材达到所需的性能要求,并满足具体工程应用的需要。

钢的热处理工艺技术是钢材加工和制造过程中非常重要的环节,它能够改善钢材的性能,增加其应用价值。

随着现代工业的发展,钢材的应用领域越来越广泛,对于不同类型的钢材,需要采用适当的热处理工艺来实现所需的性能要求。

首先,退火是最常见的钢材热处理工艺之一。

退火过程中钢材被加热到一定温度,然后缓慢冷却到室温。

攀钢炼钢工艺技术攀钢炼钢工艺技术攀钢是中国最大的钢铁企业之一,具有悠久的历史和丰富的炼钢经验。

攀钢炼钢工艺技术作为攀钢在钢铁生产过程中的核心竞争力,不仅仅是钢铁生产工艺的总称,它还涉及到了炼钢原料的选用、炼钢炉的设计、炼钢工艺参数的优化等一系列问题。

在攀钢的炼钢工艺技术中,同时也包括了先进的炼钢设备和技术人员的高水平。

攀钢采用了先进的工艺技术和设备,在炼钢原料的选择上,攀钢首先进行了严格的原料分析和检测,根据炼钢的要求,选择合适的炼钢原料,以确保炼钢工艺的稳定和优化。

在炼钢炉的设计上,攀钢注重提高炼钢炉的热效率和生产能力,针对不同的炼钢工艺和不同的钢种,采用了不同的炼钢炉型和炉内结构,从而实现了炼钢工艺的全自动化和高效率。

在炼钢工艺参数的优化上,攀钢运用了先进的计算机模拟和数据分析技术,对炼钢工艺参数进行了深入的研究和优化。

攀钢钢铁研究院的专家团队通过大量的实验和理论研究,确定了不同钢种、不同规格的炼钢工艺参数,从而保证了炼钢工艺的稳定性和一致性。

此外,攀钢还注重培养和吸引高水平的炼钢技术人员,建立了完善的人才培养体系和激励机制。

攀钢的技术人员不仅具备扎实的理论基础和丰富的实践经验,还积极参与国内外的学术交流和炼钢技术的研究,不断提高自身的技术水平和创新能力。

同时,攀钢还建立了一套完整的炼钢技术培训系统,不断提升员工的技能水平和劳动效率。

总的来说,攀钢炼钢工艺技术凭借先进的工艺技术和设备,优化的炼钢工艺参数和高水平的技术人员,实现了钢铁生产的高效率、高质量和高能耗的目标。

攀钢的炼钢工艺技术不仅在国内钢铁生产中具有领先的位置,而且还在国际钢铁行业中产生了重要的影响和影响力。

可以说,攀钢的炼钢工艺技术是攀钢长期发展和竞争的重要支撑,也是中国钢铁行业的骄傲和自豪。

钢的热处理原理与方法论文摘要:热处理是指通过加热和冷却来改变金属材料的组织和性能。

钢的热处理是钢加工过程中重要的一步,可以显著改善钢材的强度、韧性和耐磨性等性能,提高其使用寿命和使用范围。

本文将介绍钢的热处理原理与方法,包括淬火、回火、正火等常用的热处理方法,以及热处理的影响因素和应用范围。

一、热处理原理钢的热处理是基于钢材的相变规律和组织变化规律来进行的。

钢材在加热过程中,会出现固溶、析出和相变等现象,从而改变钢材的组织和性能。

通过合理的加热和冷却过程,可以使钢材达到理想的组织状态,进而实现理想的力学性能。

钢材的相变规律是钢材热处理的基础。

一般来说,钢材的相变包括固溶相变和析出相变。

固溶相变是指固溶体中的一种化学成分在加热过程中溶解或析出的现象,如奥氏体相变和铁素体相变等。

析出相变是指固溶体中的化学成分在冷却过程中析出或析出的现象,如马氏体相变等。

钢材的组织变化规律是钢材热处理的另一个重要方面。

钢材的组织包括组织类型和组织形态两个方面。

组织类型是指钢材中各种物相的分布和比例,如奥氏体、铁素体、珠光体等;组织形态是指物相在钢材中的形状和大小,如粗大晶粒、细小晶粒等。

通过控制钢材的加热和冷却过程,可以控制钢材的组织类型和组织形态,从而实现理想的力学性能。

二、热处理方法1.淬火淬火是指将高温钢材迅速冷却到室温以下,使其产生马氏体相变。

马氏体具有高硬度和脆性的特点,可以显著提高钢材的硬度和强度,但降低了韧性。

因此,淬火一般需要进行回火处理来改善钢材的韧性。

2.回火回火是指将淬火后的钢材加热到较低温度并保温一段时间,然后冷却到室温。

回火可以消除淬火时产生的内应力和组织不均匀性,通过分解马氏体改善钢材的韧性,同时适当降低硬度和强度。

3.正火正火是指将低碳钢材加热到临界温度以上,保温一段时间,然后冷却至室温。

正火可以使铁素体相变为奥氏体,改善钢材的塑性和韧性,适用于需要保持一定塑性和耐久性的工件。

三、热处理的影响因素钢材的热处理效果和性能会受到多种因素的影响。

钢的热处理工艺研究报告热处理是钢材加工过程中的一个重要环节,通过控制材料的加热和冷却过程,可以改变钢材的组织结构和性能,达到改善机械性能、提高强度和硬度、增加耐磨性和耐腐蚀性等目的。

本报告对钢的热处理工艺进行了研究和总结。

一、热处理工艺的分类钢的热处理工艺主要可以分为四大类:退火、正火、淬火和回火。

退火是将钢材加热到一定温度,然后缓慢冷却,以改变钢材的组织结构和性能。

正火是将钢材加热到适当的温度,然后迅速冷却,以提高钢材的硬度和强度。

淬火是将钢材加热到临界温度,然后迅速冷却至室温,以使钢材转变为马氏体结构,从而增加钢材的硬度和强度。

回火是将淬火后的钢材加热到一定温度,然后缓慢冷却,以减轻钢材的脆性和提高韧性。

二、热处理工艺的影响因素钢材的热处理工艺受到多种因素的影响,包括材料的化学成分、钢材的尺寸和形状、加热和冷却速度等。

其中,化学成分对热处理工艺的影响最为显著,不同的化学成分会导致钢材的相变温度和相变组织的变化,进而影响钢材的性能。

三、应用实例热处理工艺在钢材的生产和应用中应用广泛。

例如,对于碳钢材料,通过正火可以提高其强度和硬度,增加耐磨性和耐腐蚀性,常用于制造机械零件和工具。

对于合金钢材料,通过淬火和回火可以使其具有良好的韧性和强度,常用于制造汽车零部件和航空航天器件。

同时,热处理工艺也可以用于改善钢材的冷加工性能,例如通过退火可以减轻钢材的应力和组织内部的缺陷,提高冷加工的质量和效率。

总之,热处理工艺在钢材加工中具有重要的作用,通过控制加热和冷却过程,可以改变钢材的组织结构和性能,从而满足不同应用领域对钢材性能的需求。

在实际应用中,热处理工艺需要根据具体材料和要求进行调整和优化,以达到最佳的效果。

中国工业报/2013年/3月/5日/第A03版原材料周刊攀钢钢轨热处理技术夯实重载铁路“基础”周军王彦华在中国最繁忙、世界年运货量最大的大秦线上,一列列满载煤炭的火车风驰电掣般驶过,承载万吨列车的就是攀钢热处理钢轨。

生产这一钢轨的核心技术——攀钢钢轨热处理,日前刚刚揽下第十四届中国专利优秀奖。

它具有完全自主知识产权,钢轨的耐磨性能、抗接触疲劳性能及使用寿命得到显著提高,并大幅度降低能耗和钢轨的生产成本。

在无技术借鉴和设备、工艺受限等诸多困难面前,攀钢科技人员通过艰难的探索,在短短的几个月内,就成功突破了该技术,并研制出钢轨热处理机组。

该机组利用轧制余热对钢轨进行热处理,生产出耐磨性能、抗接触疲劳性能、使用寿命等各项技术指标达到国际先进水平的热处理钢轨。

攀钢成功研制出钢轨热处理机组后,在原有25米在线热处理钢轨生产工艺和技术的基础上,瞄准世界最先进的热处理钢轨生产工艺和技术——100米长尺钢轨在线热处理生产线工艺及装备集成技术开发,完成了控制组织和稳定性能的钢轨在线热处理工艺研究,突破了高温钢轨在快速运行中进行矫直、高温钢轨在快速运行中的精确导向和约束、高温钢轨在输送辊道上翻钢、等国内外没有解决的技术难题,自主研究开发了2500吨非标设备及其控制系统,建成了连续式喷风冷却100米长尺钢轨在线热处理生产线,形成了包括钢轨热处理机组在内的25项专利技术群,并为中国钢企在钢轨热处理领域擒下首个欧洲专利。

目前,攀钢在线热处理钢轨定尺由原来仅能生产25米以下,发展到可生产9~100米任意定尺;规格发展到37.2~75千克/米任意断面;强度级别由原来最高1110兆帕发展到1300兆帕以上。

其产品使用寿命是普通钢轨的2~3倍,居于世界同类产品的先进水平,并出口到美国、澳大利亚等10多个国家,并创造了大量的外汇。

第1页共1页。

金属线材热处理加工是一种广泛应用的金属加工工艺,其可以通过加热、保温和冷却等一系列步骤,改变金属线材的性质和结构,从而达到优化产品性能的目的。

本文将从金属线材的热处理加工原理、热处理工艺和应用领域等方面进行探讨。

一、金属线材的热处理加工原理的原理是通过控制金属线材的加热、保温和冷却过程,使其发生一系列物理和化学改变,从而改变金属线材的性质和结构。

具体来说,金属线材在加热过程中会发生晶粒的生长、位错的击穿、相变等现象,从而形成新的结构和组织;在保温过程中,金属线材会继续扩大晶粒、消除缺陷、改善结构等;在冷却过程中,金属线材会逐渐恢复原来的结构,并产生硬度、强度等性能提升。

因此,金属线材的热处理加工是通过控制加热、保温、冷却过程来实现优化金属线材性质和组织结构的目的。

二、金属线材的热处理加工工艺的工艺包括加热、保温和冷却等三个步骤。

不同的金属材料、使用目的和工艺要求决定了不同的加工方案和参数,下面将介绍一般的热处理工艺和步骤。

1.加热加热是的第一步,其目的是将金属线材的温度升高至目标温度,并保持一定时间使其达到均热状态。

常用的加热方式包括电阻加热、感应加热、气体加热等。

加热温度和时间决定了金属线材的组织结构和性能,因此在加热过程中需要控制好温度和时间。

2.保温保温是的第二步,其目的是维持金属线材在目标温度下一段时间,使其达到均热状态,从而达到最佳的组织结构和性能。

保温时间的长短决定了金属线材热处理的效果,不同材料和要求有不同的保温时间。

3.冷却冷却是的第三步,其目的是使金属线材均匀地冷却下来,形成需要的结构和性能。

不同的金属材料和热处理要求决定了不同的冷却方式和速率。

通常将金属线材置于空气中、用水或液态盐进行冷却等等。

冷却时间的长短也会影响结构和性能。

三、的应用领域广泛应用于制造业和科学研究领域,其应用领域包括但不限于以下两个方面:1.制造业广泛地应用于制造业中,如钢铁、铝合金、铜、锆合金等材料的加工中。

攀钢镀锌线退火炉的考察报告1、退火炉工艺介绍热镀锌机组设置立式连续退火炉一座,退火工艺采用辐射管对带钢间接加热和均热,加热段控制温度最高970℃,处理后的带钢表面质量优。

退火炉炉内充满N2和H2保护气体,防止带钢在退火过程中的氧化。

退火炉热工检测及控制和设备传动系统的过程控制采用可靠、实用的仪、电一体化控制系统。

退火炉的主要任务是完成带钢退火。

带钢经过退火炉,通过加热和冷却,消除轧制应力,改善内部晶相结构,达到所要求的深冲等机械加工性能,同时满足带钢镀锌的温度要求,使带钢具备光洁表面和镀锌温度。

本退火炉处理钢种为碳素结构钢、优质碳素结构钢、IF钢等,产品品种按机械性能分有:CQ、DQ、DDQ、EDDQ和FH。

各品种最大小时产量:CQ、FH:83.2 t/h、DQ:70.1 t/h、DDQ、EDDQ:61.2 t/h;各品种加热温度为:CQ:720℃、DQ:780℃、DDQ:830℃、EDDQ:870℃、FH:550℃,带钢出炉温度:460℃。

本热镀锌机组产品目前只有GI产品,但是预留了生产其它产品的能力(如采用单锌锅,预留双锌锅的位置,为更换锌锅方便,炉鼻为摆动式)。

2、退火炉工艺特点本退火炉主要由预热段、辐射管加热段、辐射管均热段、喷射冷却段、均衡段、出口段及炉鼻子等组成。

炉子的主要技术特点如下:1) 设置预热段带钢运行层数-2 层加热总长度-28m顶部辊与底部辊中心距-18m带钢预热温度-120~280℃,取决于带钢加热周期保护气体温度-约450℃保护气体成分-5%H2+95%N2循环风机-数量-1台-流速-260,000m3/h-静压-340daPa(390℃)热交换器-数量 -1台-交换热量 -2,250kW (8.1GJ/h )-入口/出口气体温度废气 -650/360N 2H 2 -390/450a) 循环保护气体通过预热器回收辐射管加热段废气余热,返回到预热段,将带钢预热到120~280℃,充分利用余热,达到节能的目的,同时减少带钢对加热段入口炉辊的冷冲击,保证带钢的稳定运行,提高带钢的加热质量; b)炉子形状为圆柱形,NH 保护气体通过预热器将气体预热,保护气体两进两出。