1 功能陶瓷的生产工艺过程

- 格式:ppt

- 大小:2.08 MB

- 文档页数:40

功能陶瓷材料的制备与研究进展摘要:该文重点介绍了三种功能陶瓷的发展和制备情况,并针对我国功能陶瓷的研究存在的问题提出应对方法,以期为我国未来功能陶瓷的研究提供参考。

关键词:功能陶瓷制备研究功能陶瓷自20世纪30年代发展以来,经历了电介质陶瓷到高温超导陶瓷的发展历程,目前功能陶瓷在计算机技术、微电子技术、光电子技术等领域应用广泛,成为推动我国科技发展的重要功能性材料。

1 功能陶瓷情况介绍1.1 微波介质陶瓷微波介质陶瓷主要应用于现代通讯设备中,尤其在介质天线、滤波器、谐振器等设备中发挥着至关重要的作用。

在现代通讯技术影响下,我国十分重视微波介质陶瓷的研究和发展。

微波介质陶瓷研究对其基本要求如下。

为了实现微波元器件小型化发展要求,在使用的微波波段中微波介质陶瓷介电常数ε应尽可能的大;为了保证较好的通讯质量和良好的滤波性质,微波介质陶瓷的品质因数Q应尽可能的小;应保证谐振频率的温度系数可调节或者最大限度的小。

除此之外,还应充分分析微波介质陶瓷的绝缘电阻、传热系数等参数。

目前对微波介质陶瓷的研究、开发主要集中在以下方面。

首先,高品质因数和低介电常数的微波介质陶瓷,这类材料主要以BaO-ZnO-Nb2O5、BaO-ZnO-Ta2O5、BaO-MgO-Ta2O5或者它们之间的复合材料为代表。

当满足f≥10?GHz,Q=(1-3)×104,ε=25-30,谐振温度系数几乎为零时,可广泛应用于毫米、厘米波段的卫星直播通信系统中。

其次,中等的Q和ε微波介质陶瓷,其组成材料主要有Ba2TiO20、(Zr,Sn)TiO4以及BaTi4O9等。

当满足f≤3-4?GHz,Q=(6-9)×104,ε≈40,谐振温度系数小于等于5×10-6/℃,可作为微波军用雷达通信系统的重要器件。

最后,低Q和高ε微波介质陶瓷,以BaO、TiO2、Ln2O3为主要组成材料,该类陶瓷在目前微波介质陶瓷研究中受到人们的广泛关注。

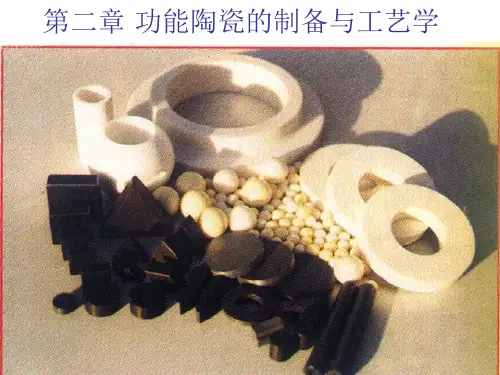

功能陶瓷的生产工艺过程功能陶瓷(Functional Ceramics)是指具有特殊功能性质的陶瓷材料,如超导陶瓷、介电陶瓷、磁性陶瓷、压电陶瓷、敏感陶瓷等。

功能陶瓷具有较高的抗磨损性、耐腐蚀性和高温稳定性等特点,广泛应用于电子、机械、航空、航天、医疗等领域。

本文将介绍功能陶瓷的生产工艺过程。

1. 原料配制功能陶瓷的原料主要包括粘土、氧化铝、硅酸盐等,不同种类的功能陶瓷原料配合比例不同。

例如,介电陶瓷的原料主要有氧化铝、氧化锆、二氧化钛等,而压电陶瓷的原料主要有氧化铅、锆酸钛等。

在原料配制过程中,必须控制好原料的粘度、纯度、湿度等指标,保证制品质量。

2. 成型成型是指将原料通过特定的成型方式制成具有所需形状的绿胚。

目前常用的成型方式有压制成型、注射成型、挤出成型等。

压制成型常用于制作较大、较厚的块状制品,注射成型则适用于半球形、薄膜状的制品,而挤出成型则适用于管状或扁平的制品。

成型前需要对原料进行干燥处理,避免制品开裂。

3. 烧结烧结是制作功能陶瓷的关键工艺环节。

烧结是指将成型后的绿胚在一定的温度、气氛下进行高温热处理,使之形成致密的陶瓷坯体。

烧结温度和时间等参数对制品性能具有决定作用。

烧结时,需要根据陶瓷的品种选择适合的热处理方式和热处理工艺。

4. 后处理陶瓷制品烧结后需要进行后处理,以提高其性能和使用寿命。

后处理并不是每种功能陶瓷均需要进行的,根据不同产品而异。

常见的后处理方式有二次烧结、拼接、插入等。

二次烧结是指在原有的烧结过程中再次进行高温处理,以提高密度和硬度。

插入处理则是将金属或非金属材料插入陶瓷制品内,以增强其机械性能。

5. 检测和包装经过烧结和后处理后,功能陶瓷制品需要进行检测和包装。

检测是为了保证制品的性能和质量,包装则是为了保护制品,方便储存和运输。

检测包括物理性能、化学成分、外观质量等指标的检测,包装则需要根据制品的尺寸和特性选择合适的包装材料和方式。

6.功能陶瓷的生产工艺过程包括原料配制、成型、烧结、后处理、检测和包装。

陶瓷的制作方法一、前言陶瓷是一种古老而重要的工艺品,它具有多种功能和用途,如装饰、储存、烹饪等。

陶瓷的制作方法历史悠久,经过千百年的发展和改进,已经成为一门独特的艺术形式。

本文将介绍陶瓷的制作方法,包括原材料的选择、成型、干燥、装饰和烧制等环节。

二、原材料的选择1.粘土粘土是制作陶瓷最基本的原材料之一,它可以分为多种类型:红土、黄土、白土等。

不同类型的粘土在颜色、质地和性能上有所差异。

选择合适的粘土对于制作高质量陶瓷至关重要。

2.助剂助剂是指添加到粘土中起到辅助作用的物质,如沙子、蛋壳碎片等。

它们可以改变粘土的性能和质地,使其更加易于成型和加工。

3.釉料釉料是涂在陶器表面形成光滑亮丽外观的材料。

釉料可以分为透明釉、彩色釉等多种类型。

不同类型的釉料在颜色、质地和使用效果上也有所差异。

三、成型1.手工成型手工成型是最原始的陶瓷制作方法之一,它需要用手将粘土揉捏成所需形状。

这种方法制作出来的陶器具有自然、朴素的美感,适合制作简单的器具。

2.轮盘成型轮盘成型是一种利用旋转轮盘将粘土塑造成所需形状的方法。

这种方法可以制作出各种复杂形状的器具,如碗、盘等。

3.模具成型模具成型是一种利用模具将粘土压制成所需形状的方法。

这种方法可以大量生产相同形状和尺寸的陶器,适合商业生产。

四、干燥完成成型后,陶器需要进行干燥处理。

干燥过程中要注意避免过度干燥或不足干燥,以免影响后续加工和使用效果。

五、装饰1.刻画刻画是在陶器表面刻画图案或文字的装饰方式。

这种方式可以使陶器更加精美和生动,适合制作艺术性较高的陶器。

2.绘画绘画是在陶器表面涂上颜色绘制图案或文字的装饰方式。

这种方式可以使陶器更加多彩和美观,适合制作日常用品。

六、烧制完成装饰后,陶器需要进行烧制处理。

烧制过程中要注意温度控制和气氛调节,以保证陶器的质量和效果。

烧制分为高温烧制和低温烧制两种,不同类型的陶器需要选择不同的烧制方式。

七、结语以上就是陶瓷的基本制作方法。

陶瓷加工工艺流程汇总

本文档旨在总结陶瓷加工的工艺流程,为相关人员提供参考和指导。

以下是陶瓷加工的一般流程:

1. 材料准备阶段

- 选择适合的原材料,如粘土、矿石等。

- 对原材料进行筛选和清洗,确保其质量和纯度。

- 确定合适的配方和比例。

2. 成型阶段

- 准备成型模具,如轧机、注塑机等。

- 将原材料放入成型模具,进行成型。

- 根据需要,可采用压制、注塑、旋转成型等不同的方法。

3. 干燥阶段

- 将成型的陶瓷制品放置在通风良好的区域,以使其逐渐失去

水分。

- 控制干燥的速度和温度,避免产生裂纹和变形。

4. 烧结阶段

- 将干燥的陶瓷制品放入烧窑中进行高温烧结。

- 控制烧结温度和时间,以达到所需的物理和化学性质。

- 在烧结过程中可能需要进行气氛控制、控制冷却速度等操作。

5. 表面处理阶段

- 根据需要,进行表面处理,如上釉、喷漆等。

- 在表面处理过程中可能需要进行研磨、抛光等操作,以获得

所需的光滑度和光泽度。

6. 检验和包装阶段

- 对成品进行质量检验,包括尺寸、外观、物理和化学性质等

方面。

- 对合格的产品进行包装,以保护其在运输和储存过程中的安全。

以上是陶瓷加工的一般工艺流程,具体的操作和流程可能因产品的不同而有所差异。

在实际操作中,应根据具体情况进行调整和优化。

功能陶瓷材料的生产工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classicarticles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!功能陶瓷材料生产工艺流程1. 原料制备精选高纯度原料,如氧化物、碳化物、氮化物等。

陶瓷的生产工艺原理与加工技术引言陶瓷是一种古老而重要的材料,广泛应用于制造业、建筑业、电子工业和医疗领域等各个行业。

陶瓷材料的生产工艺原理和加工技术对于提高产品质量和性能具有重要意义。

本文将介绍陶瓷的生产工艺原理和加工技术,以帮助读者更好地了解陶瓷材料的制作过程和相关知识。

陶瓷的生产工艺原理高温烧结原理陶瓷是通过高温烧结来制造的,烧结是指将陶瓷粉体在高温条件下进行加热,使其颗粒之间发生结合,形成致密的材料结构。

高温烧结的原理主要包括以下几个方面:1.粒子结合原理:在高温下,陶瓷粉体中的颗粒发生熔融、扩散和结晶过程,颗粒之间的结合力增强,形成坚固的烧结体。

2.液相烧结原理:一些陶瓷粉体具有液相烧结性能,即在高温下形成液相,促进颗粒结合。

3.固相烧结原理:某些陶瓷粉体的烧结是通过固相反应实现的,固相在颗粒间发生反应,形成高密度的陶瓷材料。

烧结工艺陶瓷的烧结工艺包括原料制备、成型、烧结和后处理等环节。

1.原料制备:陶瓷的制作原料包括陶瓷粉体、添加剂和溶液等。

原料的选择和配比对于陶瓷的性能和品质具有重要影响。

2.成型:陶瓷的成型方式主要有压制、注塑、挤出和注浆等。

成型是将陶瓷粉体制成所需形状的过程,为后续的烧结做好准备。

3.烧结:烧结是将成型后的陶瓷制品放入高温炉中进行加热,使其发生烧结反应。

烧结的参数包括温度、时间和气氛等,对于陶瓷的质量具有重要影响。

4.后处理:陶瓷的后处理包括抛光、涂层、包装等环节,使陶瓷产品更加美观和实用。

陶瓷材料分类陶瓷材料可以按照它们的化学成分和物理性质进行分类。

1.按化学成分分类:陶瓷材料可分为氧化物陶瓷、非氧化物陶瓷和复合陶瓷等。

其中,氧化物陶瓷的主要成分是氧化物,如氧化铝、氧化硅等;非氧化物陶瓷的主要成分是非氧化物,如碳化硅、氮化硅等。

2.按物理性质分类:陶瓷材料可分为结构陶瓷、功能陶瓷和生物陶瓷等。

其中,结构陶瓷主要用于承受机械应力的部件,如陶瓷刀具、陶瓷瓶等;功能陶瓷主要具有特殊的物理和化学性能,如陶瓷陶瓷磁体、陶瓷电容器等;生物陶瓷主要用于医疗领域,如人工关节、牙科陶瓷等。

功能陶瓷工艺流程Ceramic technology has been an integral part of human history for thousands of years. From creating pottery to developing advanced ceramics for aerospace technology, the process of making ceramic products has evolved significantly. Ceramic technology involves various processes such as forming, drying, firing, and finishing. Each step is crucial in ensuring the quality and functionality of the final product.陶瓷技术是人类历史上不可或缺的一部分,已经有数千年的历史。

从制作陶器到研发用于航空航天技术的先进陶瓷,制陶产品的制作过程已经发生了重大变革。

陶瓷技术涉及各种过程,如成形、干燥、烧制和修整。

每个步骤对确保最终产品的质量和功能都至关重要。

The first step in ceramic technology is forming, where raw materials such as clay, silica, and feldspar are mixed together to create a malleable paste. This paste is then shaped into the desired form using various techniques such as hand-molding, wheel-throwing, or using molds. The forming process is crucial in determining the size, shape, and texture of the final product.陶瓷技术的第一步是成形,原料如粘土、硅石和长石被混合在一起,形成一种可塑性的浆糊。

功能陶瓷的制备工艺嘿,朋友们!今天咱就来聊聊功能陶瓷的制备工艺,这可真是个有趣又神奇的事儿呢!你想想看,那功能陶瓷就像是一个小小的魔法盒子,里面藏着各种各样的奇妙本领。

要把这个魔法盒子给打造出来,那可得下一番功夫哦!首先呢,得选好材料。

这就好比做菜,得挑新鲜的食材不是?陶瓷材料那可是有讲究的,得根据咱想要的功能来精心挑选。

要是选错了材料,那可就像煮饺子忘了放盐,总觉得差点味儿。

选好了材料,接下来就得把它们好好地处理一下啦。

就跟咱收拾房间似的,得把东西归置归置,该打扫的打扫。

把材料粉碎啦、混合啦,让它们亲密无间地融合在一起。

然后呢,就是塑形啦!这可是个技术活,就像捏橡皮泥一样,得把它捏成咱想要的形状。

不过这可比捏橡皮泥难多啦,得有耐心,还得有技巧。

不然捏出来的东西歪歪扭扭的,那可不行。

塑形好了,还没完事儿呢!接下来得让它经受一番考验,这就是烧制啦。

这就好像是给陶瓷来一场火热的洗礼,把它放在高温的窑炉里烤一烤。

温度可得掌握好,太高了不行,太低了也不行,就跟烤蛋糕似的,火候很重要呢!在这个过程中,陶瓷会发生奇妙的变化,逐渐变得坚硬、致密。

烧制完了,可别以为就大功告成啦!有时候还得给它来点装饰,让它变得更漂亮。

就像给小姑娘化妆一样,让它更吸引人的眼球。

你说这功能陶瓷的制备工艺是不是很有意思?每一步都像是在创造一个小小的奇迹。

要是哪一步出了差错,那可就前功尽弃啦!所以啊,做这个可得细心、耐心,还得有创造力。

你看那些精美的功能陶瓷制品,它们背后凝聚着多少人的心血和汗水啊!从材料的选择到最后的成品,每一个环节都不能马虎。

咱生活中好多地方都离不开功能陶瓷呢,比如电子设备里、医疗领域中,到处都有它们的身影。

它们默默地发挥着自己的作用,为我们的生活带来便利和惊喜。

所以啊,朋友们,可别小看了这功能陶瓷的制备工艺。

它就像是一门艺术,需要我们用心去雕琢,去创造。

让我们一起感受这其中的魅力吧,说不定你也能成为一个陶瓷大师呢!。

陶瓷制品生产工艺流程陶瓷制品一直以来都是人们生活中重要的一部分,从古至今,陶瓷制品在餐具、工艺品、装饰品等方面都有着广泛的应用。

那么,陶瓷制品是如何制作出来的呢?下面我们来了解一下陶瓷制品的生产工艺流程。

第一步:原料的准备陶瓷制品的原料主要包括粘土、瓷石、石英等。

首先需要将这些原料进行筛选、清洗,并加入一定比例的水进行搅拌,使原料变得湿润均匀。

第二步:成型成型是陶瓷制品生产的重要环节,常见的成型方法有手工成型和机械成型两种。

1. 手工成型:手工成型是一种传统的方法,工艺师傅将湿润的原料按照设计要求进行手工塑造。

常见的手工成型方法有拉坯、挤坯、捏坯等。

2. 机械成型:机械成型是一种现代化的方法,通过机器设备将原料进行压制、注塑等操作,使其成为具有特定形状的坯体。

第三步:干燥成型后的陶瓷制品需要经过干燥处理,目的是去除坯体内部和表面的水分,使其逐渐变硬。

常见的干燥方法有自然干燥和烘干两种。

1. 自然干燥:将成型后的坯体自然放置在通风干燥的环境下,利用空气的流通和自然的蒸发作用,使其逐渐失去水分。

2. 烘干:使用专业的烘干设备,控制适当的温度和湿度,加速陶瓷制品的干燥过程,缩短生产周期。

第四步:装饰陶瓷制品的装饰是为了美化制品的外观,常见的装饰方式有釉下彩、釉上彩、贴花等。

1. 釉下彩:将颜料或彩料涂抹在坯体表面,再施以透明釉料覆盖,经过高温烧制后,颜料被渗入釉层内部,呈现出美丽的色彩。

2. 釉上彩:在瓷器表面施以彩绘,再进行透明釉料的覆盖,经过高温烧制后,绘制的图案在釉层上呈现出效果。

3. 贴花:将图案或花鸟等造型贴附在坯体表面,然后进行釉料覆盖和高温烧制,使图案与瓷器牢固结合。

第五步:烧制烧制是陶瓷制品生产过程中至关重要的一步,通过高温烧制使陶瓷制品形成坚硬的结构和特定的物理性能。

1. 窑炉装载:将经过装饰的陶瓷制品放置在专业的窑炉内。

2. 预烧:先进行低温预烧,将陶瓷制品逐渐升温到较低的温度,使制品中的水分逐渐蒸发。