zyp第9章机械零件设计概论

- 格式:ppt

- 大小:3.72 MB

- 文档页数:32

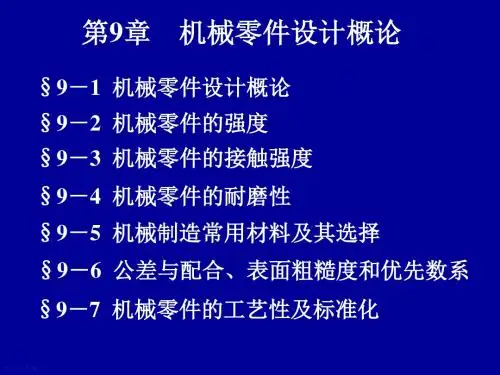

机械设计基础第九章机械零件设计概论§9-1 机械零件设计概述一、机械零件设计的基本要求a) 在预定的工作期限内正常、可靠地工作,保证机器的各种功能;b) 要尽量降低零件的生产、制造成本。

二、机械零件的失效形式失效-机械零件由于某种原因不能正常工作时,称为失效工作能力-在不发生失效的条件下,零件所能安全工作的限度。

通常此限度是对载荷而言,所以习惯上又称为承载能力。

常见的失效形式:强度-断裂或产生过大的残余变形;刚度-过大的弹性变形;耐磨性-零件磨损后会改变结构形状和尺寸,从而使机器的精度降低、机器的效率下降及零件的强度减弱;振动稳定性-机器在工作时发生振幅超过许用值的振动现象;耐热性-高温下零件的承载能力会降低,并可能出现蠕变,还会引起热变形及附加热应力等;工作能力计算准则-为防止失效而制定的判定条件计算量≤许用量三、机械零件的设计步骤-设计计算1.拟定零件的计算简图(建立受力模型):在图中通常把零件的构造与零件间的联接情况简化,并将作用在零件上的载荷视为集中载荷或按一定规律分布的载荷;2. 确定作用在零件上载荷的大小;3. 选择合适的材料;4. 根据零件可能的失效形式,选用相应的判定条件,确定零件的形状和主要尺寸,并加以圆整和标准化;5. 绘制零件的工作图,并标注必要的技术条件。

校核计算-先拟定零件的结构和尺寸,然后再用有关的判定条件进行验算一、应力的分类应力可分为静应力和变应力静应力:不随时间变化或变化缓慢。

静应力只能在静载荷作用下产生非对称循环变应力对称循环变应力1r =−脉动循环变应力0r =1r =变应力可能由变载荷产生,也可能由静载荷产生三、变应力下的许用应力变应力下的损坏形式-疲劳断裂疲劳断裂的特征:1) 疲劳断裂的最大应力远比静应力下材料的强度极限低,甚至比屈服极限低;2) 不管脆性材料或塑性材料,其疲劳断口均表现为无明显塑性变形的脆性突然断裂;3) 疲劳断裂是损伤的积累,它的初期现象是在零件表面或表层形成微裂纹,这种微裂纹随着应力循环次数的增加而逐渐扩展,直至余下的未裂开的截面积不足以承受外载荷时,零件突然断裂。

第9章机械零件设计概论机械零件设计概述机械零件由于某种缘故不能正常工作时,称为失效。

在不发生失效的条件下,零件所能平安工作的限度,称为工作能力。

通常此限度对载荷而言,因此习惯上又称为承载能力。

零件的失效可能由于:断裂或塑性变形;过大的弹性变形;工作外表的过度磨损或损伤;发生强烈的振动;联接的松弛;摩擦传动的打滑等。

机械零件尽管有多种可能的失效形式,但回纳起来最要紧的为强度、刚度、耐磨性、稳定性和温度的碍事等几个方面的咨询题。

关于各种不同的失效形式,相应地有各种工作能力判定条件。

设计机械零件时,常依据一个或几个可能发生的要紧失效形式,运用相应的判定条件,确定零件的外形和要紧尺寸。

机械零件的设计常按以下步骤进行:1)拟定零件的计算简图。

2)确定作用在零件上的载荷。

3)选择适宜的材料。

4)依据零件可能出现的失效形式,选用相应的判定条件,确定零件的外形和要紧尺寸。

应当注重,零件尺寸的计算值一·般并不是最终采纳的数值,设计者还要依据制造零件的工艺要求和标准、规格加以圆整。

5)绘制工作图并标注必要的技术条件。

以上所述为设计计算。

在实际工作中,也常采纳相反的方式─—校核计算,这时先参照实物〔或图纸〕和经验数据,初步拟定零件的结构和尺寸,然后再用有关的判定条件进行验算。

还应注重,在一般机器中,只有一局部零件是通过计算确定其外形和尺寸的,而其余的零件那么仅依据工艺要求和结构要求进行设计。

机械零件的强度在理想的平稳工作条件下作用在零件上的载荷称为名义载荷。

然而在机器运转时,零件还会受到各种附加载荷,通常用引进载荷系数K 〔有时只考虑工作情况的碍事,那么用工作情况系数K A 〕的方法来估量这些因素的碍事。

载荷系数与名义载荷的的乘积,称为计算载荷。

按照名义载荷用力学公式求得的应力,称为名义应力,按照计算载荷求得的应力,称为计算应力。

当机械零件按强度条件判定时,比立危险截面处的计算应力〔σ、τ〕是否小于零件材料的许用应力([σ]、[τ])。

第9章机器零件设计概论机器零件设计概述机器零件由于某种原因不能正常事情时,称为失效。

在不产生失效的条件下,零件所能宁静事情的限度,称为事情能力。

通常此限度对载荷而言,所以习惯上又称为承载能力。

零件的失效可能由于:断裂或塑性变形;过大的弹性变形;事情外貌的过分磨损或损伤;产生强烈的振动;联接的松弛;摩擦传动的打滑等。

机器零件虽然有多种可能的失效形式,但归纳起来最主要的为强度、刚度、耐磨性、稳定性和温度的影响等几个方面的问题。

对付种种差别的失效形式,相应地有种种事情能力判定条件。

设计机器零件时,常凭据一个或几个可能产生的主要失效形式,运用相应的判定条件,确定零件的形状和主要尺寸。

机器零件的设计常按下列步调进行:1)拟定零件的盘算简图。

2)确定作用在零件上的载荷。

3)选择符合的质料。

4)凭据零件可能出现的失效形式,选用相应的判定条件,确定零件的形状和主要尺寸。

应当注意,零件尺寸的盘算值一·般并不是最终接纳的数值,设计者还要凭据制造零件的工艺要求和尺度、规格加以圆整。

5)绘制事情图并标注须要的技能条件。

以上所述为设计盘算。

在实际事情中,也常接纳相反的方法─—校核盘算,这时先参照实物(或图纸)和经验数据,开端拟定零件的结构和尺寸,然后再用有关的判定条件进行验算。

还应注意,在一般呆板中,只有一部门零件是通过盘算确定其形状和尺寸的,而其余的零件则仅凭据工艺要求和结构要求进行设计。

机器零件的强度在理想的平稳事情条件下作用在零件上的载荷称为名义载荷。

然而在呆板运转时,零件还会受到种种附加载荷,通常用引入载荷系数K(有时只考虑事情情况的影响,则用事情情况系数K A)的措施来预计这些因素的影响。

载荷系数与名义载荷的的乘积,称为盘算载荷。

凭据名义载荷用力学公式求得的应力,称为名义应力,凭据盘算载荷求得的应力,称为盘算应力。

当机器零件按强度条件判定时,比力危险截面处的盘算应力(σ、τ)是否小于零件质料的许用应力([σ]、[τ])。