喷口堵盖加工及破膜压力试验技术研究

- 格式:pdf

- 大小:322.81 KB

- 文档页数:3

防喷器的气密封试验及问题分析【摘要】本文主要讨论了防喷器的气密封试验及问题分析。

在引言部分中,介绍了研究背景和研究意义。

在详细介绍了气密封试验的方法和问题,然后进行了问题的分析,并提出了相应的解决方案。

最后对实验数据进行了分析。

在总结了研究成果,并展望了未来的研究方向。

通过本文的研究,可以为防喷器的设计和使用提供重要的参考和指导,有助于提高防喷器的性能和可靠性。

【关键词】防喷器、气密封试验、问题分析、方法、问题、解决方案、实验数据、成果总结、未来研究方向1. 引言1.1 研究背景防喷器是一种广泛应用于农业、园林和园艺领域的重要设备,其主要作用是喷洒杀虫剂、除草剂或其他农药。

防喷器在使用过程中常常会出现气密封问题,导致喷雾不均匀或者漏水等情况,影响了防喷器的喷洒效果和使用寿命。

研究背景中,我们将重点关注防喷器的气密封性能,通过气密封试验来评估防喷器的密封效果,进而解决防喷器在喷洒过程中可能出现的问题。

通过对防喷器的气密封性能进行研究,可以提高防喷器的喷洒效率,减少农药的浪费,保护环境和提高农业生产的效益。

本研究旨在通过对防喷器的气密封性能进行试验和分析,探讨其存在的问题并提出解决方案,为提高防喷器的使用性能和服务寿命提供参考和指导。

希望通过此研究可以为农业生产提供更加高效、环保的防喷器技朧支持。

1.2 研究意义:气密封试验是防喷器性能测试的重要环节,通过对防喷器气密性的测试可以评估其性能是否符合标准要求,保证防喷器在使用过程中能够正常工作,减少事故发生的可能性。

通过对气密封试验过程中出现的问题进行分析和解决,可以提高防喷器的设计和制造质量,提升产品的竞争力和市场影响力。

深入研究防喷器的气密封试验及问题分析具有重要的实践意义和应用价值,对于促进防喷器行业的发展和提高产品质量具有重要的指导作用。

:气密封试验是防喷器性能测试的重要环节,通过对防喷器气密性的测试可以评估其性能是否符合标准要求,保证防喷器在使用过程中能够正常工作,减少事故发生的可能性。

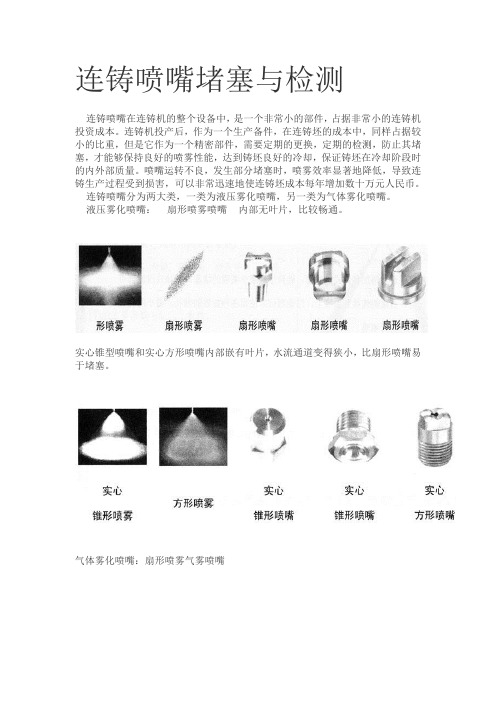

连铸喷嘴堵塞与检测连铸喷嘴在连铸机的整个设备中,是一个非常小的部件,占据非常小的连铸机投资成本。

连铸机投产后,作为一个生产备件,在连铸坯的成本中,同样占据较小的比重,但是它作为一个精密部件,需要定期的更换,定期的检测,防止其堵塞,才能够保持良好的喷雾性能,达到铸坯良好的冷却,保证铸坯在冷却阶段时的内外部质量。

喷嘴运转不良,发生部分堵塞时,喷雾效率显著地降低,导致连铸生产过程受到损害,可以非常迅速地使连铸坯成本每年增加数十万元人民币。

连铸喷嘴分为两大类,一类为液压雾化喷嘴,另一类为气体雾化喷嘴。

液压雾化喷嘴:扇形喷雾喷嘴内部无叶片,比较畅通。

实心锥型喷嘴和实心方形喷嘴内部嵌有叶片,水流通道变得狭小,比扇形喷嘴易于堵塞。

气体雾化喷嘴:扇形喷雾气雾喷嘴实心锥形喷雾气雾喷嘴气雾喷嘴的气入口比较的干净,水入口由于气雾喷嘴的冷却能力强于水喷嘴,孔径小于水喷嘴,喷嘴出口等效孔径明显大于水喷嘴。

连铸喷嘴的堵塞及防止主要有三个方面:一、连铸喷嘴使用的是开路二冷水,由于过滤不严或过滤器破损,大颗粒的氧化铁或结晶器保护渣通过过滤器,另外水里颗粒物的团聚,管道内壁结壳及粘结物的脱落,进入喷嘴,直接的堵塞喷嘴水入口,或扇形喷嘴的出口。

解决方式:A、整体式过滤器大部分的喷嘴可以通过增加整体式过滤器,做到尽量减少喷嘴的堵塞。

整体式过滤器可以作为喷嘴的一部分,直接的连接到喷嘴上,过滤器可以使用各种规格的网孔,最小网孔规格到200目,阻止杂质进入喷嘴。

B、T型过滤器喷嘴不锈钢配管前的集管安装T型过滤器。

T型过滤器有多种外形结构。

自清洗版T型过滤器作为液体过滤的另外一种选择,使被过滤的液体通过滤网和颗粒物返回供液管路。

T型过滤器,底部塞在清洗时可以拆下,过滤筒取出清洗,有的底部塞与排水阀一起卸下,以利于快速的清洗。

二、喷嘴悬浮物堵塞、内表面结垢和油污粘结。

解决方式:A:控制悬浮物含量即使过滤,二冷水里仍含有悬浮物,为了避免由其引起的喷嘴堵塞,悬浮物含量控制在15mg/L;延缓管道内外壁的结垢,在二冷水里加一定量的药物缓垢剂。

注入井防喷测试堵头探讨随着社会经济的发展,环境污染问题受到社会各界的广泛关注,在各行各业中也都在倡导环境保护。

在目前的测试中,经常会在堵头的测试当中出现漏水和刺水的现象,所以研制出新的注水井防喷堵头十分重要,能够有效的解决其在堵头技术上的不足,避免测试的失误出现误差,造成对环境的污染。

希望本文的论述能够为以后工作的开展带来一定的帮助,以期能够实现更好的效果。

标签:注水井;防喷测试;堵头注水井防喷测试堵头的结构和工作原理都相对比较简单,在丝堵上加一个防喷盒,防喷盒内还需要加上3-5个胶质盘根。

在工作原理上需要通过压紧螺帽将盘根,来实现堵水防喷。

在测试的过程当中,盘根当中的钢丝容易受到磨损利用率变低,无法很好的实现防喷作用,所以,针对这一问题的针对性解决十分重要,既能提高测试的精准度又能保护环境。

1 结构原理及应用对新型注水井防喷测试堵头来说,其内部有一个空心的堵头,是整体结构当中的主体部分,在一端安装活塞和与之相配套的套体,另一端安装盘根盒和压紧螺帽构成。

空心堵头的主体内的盘根盒端部随着圆周方向安装了两道环形盘根,压紧螺帽和盘根盒之间的连接,安装两道盘根。

另外在防喷盒当中,是一道防喷装置,另外一个就是空心堵头尾端活塞组成的装置,两个装置之间添加上棉纱,就形成了整个装置。

并且井下的压力对应活塞,棉纱布受到挤压之后形成相对应的负压力。

这样才能让整个棉纱起到有效的密封效果,这样才是其真正做到防喷的原理。

在新型注入井的防喷测试堵头当中,其推广和使用会达到400井次,在这样的频率上使其使用的效果最好阶段,并且对于整体的测试结果和精准程度来说,都是有效的帮助。

我们按照400井次来计算的话,如果每口井少了一平方米的漏水现象,则其造成的污染就会变少很多,对于整个矿区来说,所产生的环保整体效果就会有明显的提升。

2 使用方法注水井防喷测试堵头的使用方法分为以下四个步骤:①需要将堵头地步的活塞、压紧螺帽和盘根盒卸开,之后再将盘根盒外面的两道盘根添加,再将盒内装入1-2两个盘根;②还要将钢丝穿过压紧螺帽,并穿过安装之后的盘根盒,并依次将压帽压紧,盘根盒再和主体之间有效的连接在一起;③下一步可以通过盘根盒上的钢丝通过棉纱(柴油浸泡的棉纱)逆方向缠在钢丝上,并填充在空心堵头当中;④需要将钢丝透过活塞,并将活塞套体安装在空心堵头上,这样就完成了堵头的安装工作,并且在安装完成之后,还需要将个部位之间的紧密情况和是否合理进行最后的检查。

防喷堵头研制及应用摘要:清蜡、测试期间堵头向外喷水,造成环境污染,不能达到防喷的目的,本文根据新疆油田现状,对影响短堵头的因素进行了研究分析,研制了一种可放喷的堵头、即解决了工作中的问题、又减轻了工人的劳动强度、又保证了环境卫生。

本实用新型结构简单,操作方便,为石油开采设备提供了节能的有效办法,取得了较好的应用效果。

关键词:堵头;漏油;可放喷1 背景油田生产初期、大多数油井是属于自喷生产。

在自喷生产过程中由于油中含有多种元素、有些元素随着油井生产过程中,当压力低于饱和压力后,原油会在地层脱气,井筒附近形成三相流,蜡从原油中析出粘附在油管壁上、影响油井产量,为了提高原油产量需要对油井实施各种清蜡方法,我们最常见的就是人工清蜡、和机械清蜡、钢丝试井等。

机械清蜡在工作中由于上提速度快、清蜡堵头的密封盘根由于使用时间长、老化、在上提过程中起不到密封作用、将油水带出落到保温箱井场中、增加了工人的劳动强度、又污染了环境卫生。

钢丝试井技术通过钢丝试井技术录取地层资料,能够为油井稳产、增产措施的确定提供可靠的依据。

钢丝试井技术通过钢丝起下试井仪器。

由于在钢丝试井过程中需要多次起下仪器,这就使得钢丝与防喷清蜡、测试堵头中的盘根产生比较大的磨损,导致盘根的通孔的孔径增大,使得井口不能有效密封,可能导致井喷事故,造成环境污染,存在安全隐患,因此需要对盘根进行更换。

但是,由于盘根紧贴在主体内部,很难将旧盘根取出,使得更换盘根速度较慢,影响试井的工作进度。

2、原因分析清蜡、测试期间需要使用堵头,它用于水井清蜡、测试所用的起下钢丝的密闭,现用的堵头由丝堵和中间的橡胶垫组成,靠上部压紧螺杆实现密封。

但其中的橡胶垫经钢丝摩擦后孔道增大,使清蜡、测试时堵头向外喷水,造成环境污染,不能达到防喷的目的。

3、制定对策解决其技术问题所采用的技术方案是这种双孔防喷堵头由钢丝孔调节螺丝、丝堵、堵头座主体相互配合构成,丝堵上部设有穿过轴线的卸压孔和防喷孔,下部有空腔,调节螺丝与丝堵螺纹连接,二者连接后形成卸压室;堵头座主体被分隔成上下两个腔体,下腔体呈向外扩张的喇叭口状;丝堵有外螺纹,堵头座主体的上腔体与丝堵螺纹连接,二者连接后形成盘根室,丝堵上部的防喷孔和卸压孔裸露在外。

29喷口堵盖加工及破膜压力试验技术研究曾庆华 悦 平 高 杨 秦书勤 宋慧强 王 丽 张 萍(长治清华机械厂,长治 046012)摘要:从喷口堵盖的结构、尺寸精度和破膜压力的试验要求入手,分析了喷口堵盖加工难、破膜压力试验成功率低的原因所在,制定了相应对策方案,设计了装夹定位装置,改进了破膜压力试验工艺装备,并通过实际验证,摸索出了薄底工件的加工及试验技术。

关键词:喷口堵盖;加工;破膜压力试验Research on Processing of Nozzle Closure andPressure Test of Broken MembraneZeng Qinghua Yue Ping Gao Yang Qin Shuqin Song Huiqiang Wang Li ZhangPing(Changzhi Qinghua Machinery Factory, ChangZhi 046012)Abstract :Starting from structure, dimension precision and pressure test of break membrane in nozzle closure, the reasons of difficult processing and the low success rate of pressure test are analyzed. The correspondingcountermeasure and the clamping and positioning device are designed, and the pressure test equipment is mproved. The machining and test technology of a thin bottom workpiece are obtained according to the verified practice .Key words :nozzle closure ;processing ;pressure test of broken membrane 1 引言喷口堵盖是某产品的关键功能零件,其破膜压力指标直接影响产品的性能。

在实际生产中,喷口堵盖的加工难度大,破膜压力试验时报废率高,质量不稳定。

喷口堵盖生产量很小时,采用增大生产数量后选取合格品,以达到产品质量及生产进度要求,这种方式虽然浪费人力、物力和试验时间,但尚能勉强完成任务。

但随着某产品的批量化生产,使用增量取质方式显然不能满足生产试验要求。

为了有效解决喷口堵盖加工难、破膜压力试验成功率低的问题,进行了此项技术研究。

2 产品介绍喷口堵盖采用Φ14mm 铝棒2A12-H112材料进行加工,加工成型后外圆直径为Φ12mm ,内圆直径为Φ8mm ,壁厚为0.06mm ,所有加工面表面粗糙度为R a 3.2,加工难点为(0.06±0.004)mm 厚度的底面以及外圆Φ12mm 的加工公差0.008mm 。

喷口堵盖结构如图1所示。

图1 喷口堵盖结构图3 原因分析作者简介:曾庆华(1978-),工程师,机械设计与制造专业;研究方向:机械制造及加工工艺。

收稿日期:2012-02-20根据现场实际生产情况和破膜压力试验中出现的问题,总结归纳出以下几个造成喷口堵盖加工难、破膜压力试验成功率低的主要原因。

3.1 车削工艺不完善由于按常规车削加工工艺方法不能满足喷口堵盖的图纸技术要求。

产品零件材料为铝制品,尺寸Φ12mm、Φ8mm、0.06mm精度要求高,所有加工面粗糙度要求高,零件结构特殊(厚度0.06mm),按常规加工工艺整体车削成内外径后,再切断制成0.06mm厚度,产品切断处经常留有中心尖点无法切除,使用切刀易切破铝膜,必须通过手工去掉心尖点。

此现象是车床上切刀的刀尖中心与车床主轴回转中心不重合而造成,很难解决,而且喷口堵盖切断处的厚度为0.06mm,材料为铝件且工件相对较小,当切刀接近工件中心时,成货处没有约束,产生重力下落趋势,由于切刀与主轴不重合使中心尖点留在切落的工件上。

0.06mm的厚度上带有尖点无法修掉,产品材料为铝件硬度相对比较软,切刀切削深度相对较深及易产生粘刀现象,成货厚度0.06mm容易将铝膜切破,如图2所示。

图2 喷口堵盖车削工艺3.2 产品装夹定位精度低根据批生产加工工艺,喷口堵盖装夹时,需用0.2mm铜皮衬垫于铝制产品外径Φ12mm周边,堵盖外径公差为0.008mm,而铜皮厚度0.2mm的来料厚度公差不能满足外径定位要求,加工成的产品虽能符合图纸要求,但各件的内、外径同轴度相差较大,轴向不能定位,夹紧力也不确定,每装夹一件堵盖完全由操作工进行测量确定,三爪夹盘的夹紧力完全由操作工经验来确定,容易夹坏铝制工件造成废品,严重影响了堵盖生产质量。

3.3 破膜压力试验工艺装备不完善使用模拟产品试验状态的压力试验工艺装备进行喷口堵盖破膜压力试验时,产品密封安装及试验后拆卸非常困难:喷口堵盖通过液态氮冷冻整体尺寸收缩后,再安装到燃气发生器本体上的配合处,形成最大过盈0.032mm的过盈紧配合,加压4~7MPa进行破膜试验。

按照常规的设计规范及设计经验,工艺装备将尽最大可能地模拟产品喷口堵盖实际使用状态,使得同一批零件试验完成后,在拆卸已破膜的喷口堵盖时非常困难。

由于是过盈紧配合,用钻头加工掉已破膜的喷口堵盖时,很难保证工装发生器本体模拟件装配孔不被划伤,从而破坏压力试验工艺装备,使得下一批喷口堵盖的破膜试验不能正常进行,导致压力试验工艺装备中发生器本体模拟件必须重复批量生产,严重影响了产品试验周期和生产进度。

4 技术方案制定及实施针对导致喷口堵盖加工难、破膜压力试验成功率低的原因,决定逐一采取对策,并用试验进行验证。

4.1 完善车削加工工艺进行工艺完善,先将产品厚度5mm,外径Φ12mm 车成,0.06mm厚度端面用车床上偏面刀车成,由于偏面刀的切削刃为一条线,与车床主轴为垂直状态,刀刃线任一点只要高于主轴中心就能将端面车平。

至于切刀切下的带尖点的一面,重新装夹将尖点的一面朝外,车内径及0.06mm厚度时车掉(内径加工面如图3所示),解决了产品所留尖点余料无法清除的问题。

下一步0.06mm厚度则用车削尖刀加工,降低喷口端盖破膜的发生率。

图3 喷口堵盖完善后车削工艺尖点余料三爪夹盘尖点余料三爪夹盘304.2 设计装夹定位工装根据喷口堵盖加工时现场装夹定位出现的问题,结合其图纸结构形式和尺寸要求,考虑到喷口堵盖外径Φ12mm公差为0.008mm,可以充分利用其加工精度;同时产品图纸对产品内、外径同轴度要求不高,完全可以用产品外径与工装组成小间隙配合定位。

夹紧方式以产品外径Φ12mm的端面用外套螺母压紧,工装与车床三爪夹紧连接,工装的定位柱、压紧螺母都使用与产品相同的铝材料制成,完全避免了工装对产品的装夹损伤,从而彻底解决定位和装夹精度问题。

同时改进车削刀具,用白钢刀磨成端面车刀,刀刃宽2mm并与刀体装夹面成夹角15°,保证刀刃线任一点只要高于主轴中心,就能将0.06mm面车平,车刀与主轴调整简单可靠,利于产品批量化生产。

具体方式如图4所示。

图4 装夹定位方式4.3 改进压力试验工艺装备根据产品喷口堵盖实际装配关系以及压力试验要求,破膜试验主要针对0.07mm厚度的铝膜进行,我们将喷口堵盖与发生器本体用过盈紧配合,密封功能用“O”型密封圈取代,将工装件阀体与喷口堵盖密封;固定功能用旋入式直通接头压紧;用此方法即满足产品功能试验要求,同时产品密封安装及试验后拆卸简单,试验周期得以有效缩短,试验效率大幅提高。

5 试验方案的验证通过喷口堵盖加工及破膜压力试验技术研究,进行实际加工、试验时,工作效率总体提高了50%,为后序工作中出现类似问题节约工时50%,折合降低成本30%,大大缩短了破膜压力试验周期,提高了堵盖生产合格率,降低了喷口堵盖破膜压力试验报废率,保证了某产品的质量和生产试验进度要求。

6 结束语通过喷口堵盖加工及破膜压力试验技术研究,分析了喷口堵盖加工难、破膜压力试验成功率低的本质原因所在,并制定了有效的对策方案,并通过实际验证,彻底解决了此技术难题。

本技术可用于以后各类似产品的加工和试验,对薄底工件的加工试验具有重要的引导意义。

参考文献1 成大先. 机械设计手册. 化学工业出版社,20022 高泽远. 机械设计. 东北工学院出版社,19873 付永忠. Solid Edge零件设计教程. 北京希望出版社,20024 李义军. 金属材料手册. 中国运载火箭技术研究院,20005 陈剑中. 金属切削原理与刀具. 机械工业出版社,1994↗↗↗↗↗↗↗↗↗↗↗↗↗↗↗↗↗↗↗↗↗↗↗↗↗↗↗↗↗↗↗↗↗↗↗↗↗↗↗↗↗↗↗(上接第28页)6 结束语本文针对某产品共模抑制比超差的问题,对电路中的阻容匹配性从理论上进行了分析,并提出了不同的解决方案。

实际应用中,结合该产品的特点选择了一种方案,成功解决了差动放大电路共模抑制比超差的问题。

差动放大电路应用十分普遍,而本文的研究适合一般的差动放大电路,具有普遍性,有很好的实用价值。

参考文献1 牛滨,陈松景,孙晶华,等.差动放大电路共模干扰抑制能力的研究.哈尔滨理工大学学报,2009,14(1) :92~952 莫芳萍,钱颖,黄运夏.关于差动放大电路共模抑制比问题的探讨.第十六届电工理论学术研讨会论文集,福州,2004. 197~1993 童诗白,华成英.模拟电子技术基础.北京:高等教育出版社,2004三爪夹盘定位柱 压紧螺母喷口堵盖 车刀31。