金属材料取样规定-钢板、锻件分析

- 格式:ppt

- 大小:730.00 KB

- 文档页数:57

不锈钢板理化试验取样

不锈钢板理化试验取样可以采取以下步骤:

1. 首先,确认要进行的具体理化试验内容和要求,确定需要取样的位置和数量。

2. 使用合适的工具,如锯子、钳子等,将不锈钢板按照要求切割成所需大小的样品。

3. 在取样的位置上进行清洁,将附着在表面的灰尘、油污等物清除干净。

4. 使用无尘布或纸巾擦拭取样位置,确保无杂质。

5. 对于需要进行金相分析的试验,可以使用金相试样制备机将取样切割成标准尺寸的试样。

6. 将取样切割件放置在密闭容器中,以防止氧化或外部污染。

7. 将取样切割件送至实验室进行进一步的理化试验。

需要注意的是,在取样过程中要严格遵守安全操作规程,确保个人安全。

同时,取样的位置和数量应根据具体试验要求确定,并且要确保取样过程的准确性和代表性。

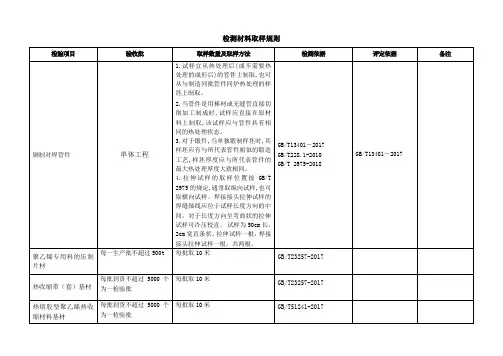

常用材料检验项目及取样数量常用材料的检验项目及取样数量根据不同材料的特性和使用要求而有所差异。

以下是一些常见材料的检验项目及取样数量的简要介绍。

1.钢材:-化学成分检验:通常需要检验钢材的主要成分,如C、Si、Mn、P、S 等。

-机械性能检验:钢材的拉伸强度、抗拉强度、冲击韧性等机械性能需要进行检验。

-取样数量:钢材的取样数量一般根据批次大小确定,可以参考统计抽样方法。

2.混凝土:-试块强度检验:混凝土的抗压强度、抗拉强度需要进行检验。

-取样数量:根据施工工程量和施工部位的要求确定取样数量。

3.水泥:-化学成分检验:水泥的主要成分如SiO2、Al2O3、Fe2O3、CaO、MgO 等的含量需要进行检验。

-物理性能检验:包括比表面积、细度、凝结时间、强度等检验。

-取样数量:根据批量、型号以及工程要求等因素决定,取样数量一般在20个以上。

4.砂石:-含泥量检验:包括干燥后的含泥量、湿试样含泥量等。

-颗粒分析:对砂石颗粒的粒径分布进行检验。

- 取样数量: 根据不同规格、用途的砂石而有所差异,一般在10kg 以上。

5.砖瓦:-抗压强度检验:砖瓦的抗压强度是常见的检验项目。

-取样数量:根据砖瓦批次大小确定,一般在20块以上。

6.涂料:-干燥时间检验:涂料的干燥时间需要进行检验。

-色差和光泽度检验:涂料的色差和光泽度是常见的检验项目。

- 取样数量: 根据批次大小确定,一般在500ml以上。

7.土壤:-酸碱度检验:土壤的酸碱度是常见的检验项目。

-水分含量检验:土壤的水分含量是常见的检验项目之一-取样数量:根据工程要求、土壤类型和批次大小等因素决定。

总之,常用材料的检验项目及取样数量是根据不同材料的特性和使用要求而有所差异,需要根据具体情况确定。

在进行材料检验时,应按照相关标准和规范进行操作,保证检验结果的准确性和可靠性。

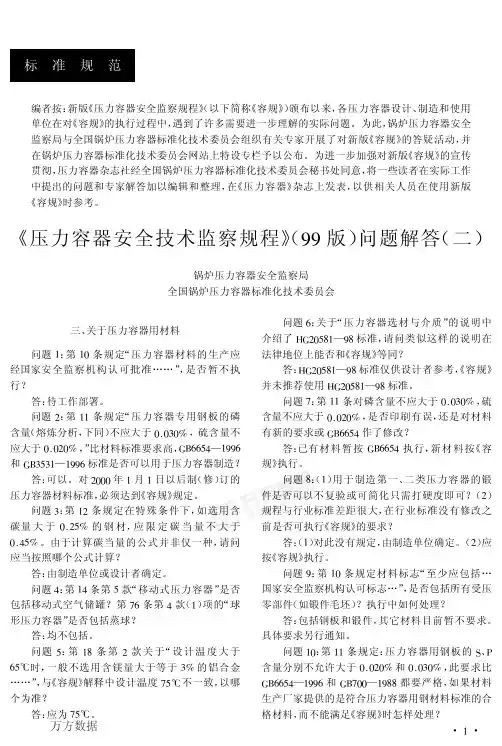

TSG21-2016年固定压力容器安全技术监察规程完整TSG21-2016 固定式压力安全技术监察规程是___于2015年发布的监管文件。

该规程是基于七个规范的基础上进行合并和逻辑关系的理顺,以进一步明确基本安全要求,形成关于固定式压力的综合规范。

修订说明包括整理___近年来的文件,解决当前存在的问题,开展相关调研工作,完善各方面的技术要求,统一分类方法,并按照各环节进行描述并明确相应的主体责任。

第一章总则包括了规程的目的、适用范围、定义、术语和缩写等内容。

第二章材料分为材料通用要求、金属材料技术要求和非金属材料技术要求。

其中,金属材料技术要求包括了安全系数、化学成分、力学性能和适用范围等方面的要求,而非金属材料技术要求则包括了石墨、玻璃钢等非金属材料的基本安全要求。

第三章设计包括了设计通用要求、金属压力设计要求和非金属压力设计要求。

设计要求中明确了介质特性、产品结构、试验方法的限定要求,并引用相应标准。

第四章制造则包括了制造通用要求和各种压力的制造要求。

制造要求中明确了各种压力的制造工艺和质量控制要求,以及相应的试验和检测要求。

总之,该规程对固定式压力的安全监管提供了科学、系统和全面的技术规范,为保障人民生命财产安全提供了有力的保障。

4.2 金属压力制造要求金属压力制造应符合国家标准和相关技术规范的要求。

制造过程中应采用合适的材料和工艺,并进行必要的检验和试验,确保的质量和安全性能符合规定。

4.3 非金属压力制造要求非金属压力制造应符合国家标准和相关技术规范的要求。

制造过程中应采用合适的材料和工艺,并进行必要的检验和试验,确保的质量和安全性能符合规定。

5 安装、改造与修理5.1 安装改造修理单位进行固定式压力的安装、改造和修理工作的单位应具备相应的资质和技术能力,并应按照规定进行备案和登记。

5.2 改造与重大修理对固定式压力进行改造或重大修理时,应按照国家标准和相关技术规范的要求进行设计、制造、检验和试验,并经过相应的审批程序。

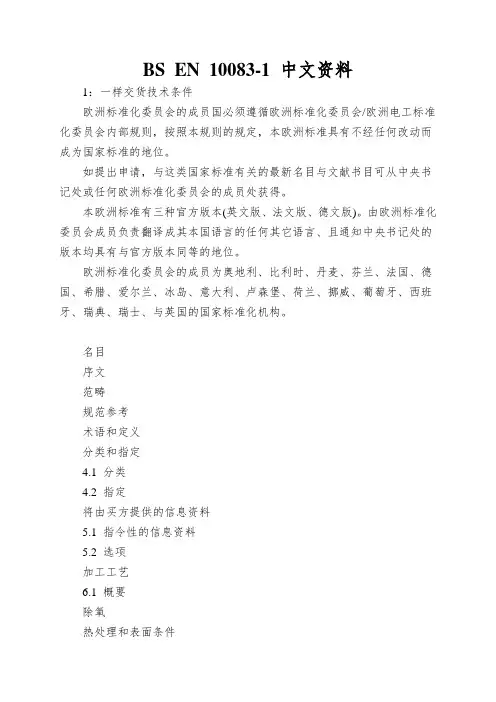

BS EN 10083-1 中文资料1:一样交货技术条件欧洲标准化委员会的成员国必须遵循欧洲标准化委员会/欧洲电工标准化委员会内部规则,按照本规则的规定,本欧洲标准具有不经任何改动而成为国家标准的地位。

如提出申请,与这类国家标准有关的最新名目与文献书目可从中央书记处或任何欧洲标准化委员会的成员处获得。

本欧洲标准有三种官方版本(英文版、法文版、德文版)。

由欧洲标准化委员会成员负责翻译成其本国语言的任何其它语言、且通知中央书记处的版本均具有与官方版本同等的地位。

欧洲标准化委员会的成员为奥地利、比利时、丹麦、芬兰、法国、德国、希腊、爱尔兰、冰岛、意大利、卢森堡、荷兰、挪威、葡萄牙、西班牙、瑞典、瑞士、与英国的国家标准化机构。

名目序文范畴规范参考术语和定义分类和指定4.1 分类4.2 指定将由买方提供的信息资料5.1 指令性的信息资料5.2 选项加工工艺6.1 概要除氧热处理和表面条件炉批分隔要求7.1 化学成分,淬硬性和机械性能切削加工性半成品和棒条的剪割性结构内部的完整性表面质量尺寸,尺寸和外形的公差检查8.1 测试程序和文件类型测试频率检查测试样品和试件的预备9.1 样品和化学分析的选择和预备9.2 用于机械测试的样品和试件的位置和方向9.3 用于硬度和淬硬性测试的样品的位置和预备9.4 样品和试件的确认检测方法10.1 化学分析10.2 机械试验10.3 硬度和淬硬性的测试10.4 重复测试记号,标签和包装附录A(规范性)机械性能的等效断面附录B(规范性)选项附录C(参考性)其他有关标准附录D(参考性)按照此欧洲规范性产品尺寸标准应用附录E(参考性)决定非金属含物序文本欧洲标准按照欧洲钢铁标准化委员会(ECISS)/TC 23“可热处理合金钢与易切削钢质量标准”起草,其书记处由德国工业标准(DIN)负责主持。

本修订部分将至迟在2007年2月之前通过公布其相同的文本或通过签署承认的方式具有国家标准的地位,最迟在2007年2月,与其相抵触的国家标准将被撤销。

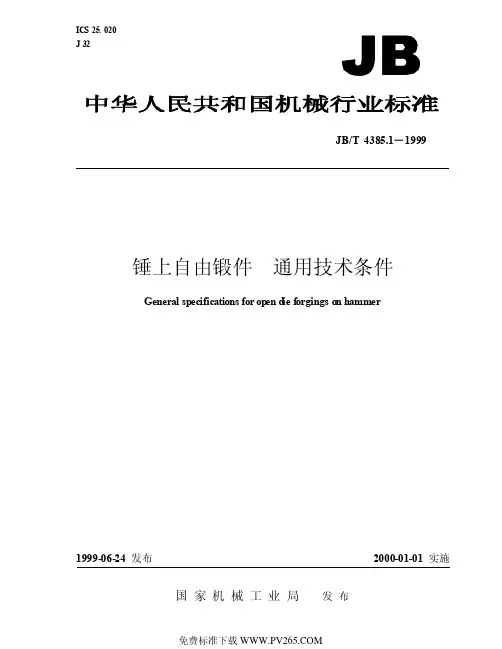

IC S 25. 020J 32JB/T4385.1-1999锤上自由锻件通用技术条件General specifications for op en d ie forgings o n hammer1999-06-24 发布2000-01-01 实施国家机械工业局发布JB/T4385.1-1999前言本标准是对JB 4385—87《锤上自由锻件通用技术条件》的修订。

本标准与JB 4385—87相比,主要技术内容改变如下:1)按有关规定增加了前言和引用标准。

2)章条编号作了调整。

3)取消了对锻造比的具体要求,改为要求锻件应有足够的变形量,以保证锻件的质量。

4)“机械性能”改称“力学性能”,并增加引用标准;“用户”改称“需方”,“制造单位”改称“制造厂”或“供方”。

5)关于锻件的级别,按GB/T 12363—1990《锻件功能分类》的规定分类,按新规定将原以Ⅴ级为重要件改为以Ⅰ级为重要件。

6)关于锻件检验的有关规定,按JB/T 8421—1996《钢质自由锻件检验通用规则》的规定进行了修改。

本标准自实施之日起代替JB 4385—87。

本标准由全国锻压标准化技术委员会提出并归口。

本标准起草单位:机械工业部第一设计研究院。

本标准主要起草人:练武、李保谦。

I11 范围本标准适用于普通碳素钢、优质碳素钢和合金结构钢在锤上自由锻造的一般用途的锻件(包括胎模锻件)。

某些专门用途和有特殊要求的锻件,应采用有关的专用标准;无专用标准的,可参照本标准,但具体事项须由供需双方共同商定并签订合同。

2 引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 222—1984钢的化学分析用试样取样法及成品化学成分允许偏差 GB/T 223.1~223.77—1981~1994 钢铁及合金化学分析方法 GB/T 226—1991 钢的低倍组织及缺陷酸蚀检验法 GB/T 228—1987 金属拉伸试验法GB/T 229—1994 金属夏比缺口冲击试验方法 GB/T 231—1984 金属布氏硬度试验方法 GB/T 1814—1979 钢材断口检验法GB/T 1979—1980 结构钢低倍组织缺陷评级图 GB/T 2971—1982 碳素钢和低合金钢断口检验方法 GB/T 4236—1984 钢的硫印检验方法GB/T 10561—1989 钢中非金属夹杂物显微评定方法 GB/T 12363—1990 锻件功能分类GB/T 13298—1991 金属显微组织检验方法 GB/T 13299—1991 钢的显微组织评定方法 GB/T 14452—1993金属弯曲力学性能试验方法GB/T 15826.1~15826.9—1995 锤上钢质自由锻件机械加工余量与公差 JB/T 8421—1996 钢质自由锻件 检验通用规则 JB/T 8467—1996 锻钢件 超声波探伤方法 YB/T 5148—1993 金属平均晶粒度测定方法3 技术要素 3. 1 订货条件国家机械工业局 1999-06-24 批准中华人民共和国机械行业标准锤上自由锻件 通用技术条件General spec ifications for open die forgings on hamm erJB/T 4385.1-1999代替J B 4385—872000-01-01 实施3. 1. 1需方应在咨询卡或订货合同上向制造厂提供锻件生产所必须的原始资料。

钢材原材料检验标准钢材作为工业生产中的重要原材料,在建筑、机械制造、汽车制造等领域都有着广泛的应用。

为了确保钢材的质量和安全性,对钢材原材料进行检验是非常必要的。

本文将介绍钢材原材料检验的标准和相关内容,以便于大家更好地了解和掌握钢材原材料的质量控制。

首先,钢材原材料的检验标准主要包括以下几个方面:1. 化学成分检验,钢材的化学成分对其性能和用途有着重要影响,因此需要进行严格的化学成分检验。

主要包括对碳含量、硫含量、磷含量、锰含量等元素的检测,以确保钢材符合相关标准要求。

2. 机械性能检验,钢材的机械性能是指其在受力作用下的性能表现,包括强度、韧性、硬度等指标。

通过拉伸试验、冲击试验、硬度测试等方式对钢材的机械性能进行检验,以确保其符合设计要求。

3. 外观质量检验,外观质量是指钢材表面的光洁度、平整度、无缺陷等情况。

通过目视检查、表面质量检测仪器等方式对钢材的外观质量进行检验,以确保其外观符合美观和使用要求。

4. 尺寸偏差检验,钢材的尺寸偏差对其在使用中的加工和安装有着重要影响。

通过测量仪器对钢材的尺寸偏差进行检验,以确保其尺寸符合相关标准要求。

在进行钢材原材料检验时,需要严格按照相关标准和规定进行操作,确保检验结果的准确性和可靠性。

同时,还需要注意以下几个方面:1. 检验设备的准确性和可靠性,检验设备是进行钢材原材料检验的重要工具,需要保证其准确性和可靠性,定期进行检定和校准。

2. 检验人员的专业素质,检验人员需要具备相关的专业知识和技能,能够熟练操作检验设备,准确判断检验结果。

3. 检验记录的完整性和可追溯性,对于每一次的钢材原材料检验,都需要做好详细的检验记录,包括检验方法、检验结果、检验人员等信息,以便于检验结果的追溯和分析。

总之,钢材原材料的检验是确保钢材质量和安全性的重要环节,需要严格按照相关标准和规定进行操作,确保检验结果的准确性和可靠性。

希望本文的介绍能够对大家有所帮助,更好地了解和掌握钢材原材料的质量控制。

国标材料通用技术要求1.Q245R、Q345R应满足GB/T 713-2014要求,热轧状态供货;壳体厚度大于36mm的供货状态为正火。

厚度大于60mm的钢板应每张热处理钢板进行拉伸和V型缺口冲击试验。

厚度大于80mm 正火或正火加回火状态使用的钢板应增加一组在厚度1/2处取样的V 型缺口冲击试验。

2.16MnDR应满足GB/T 3531-2014的要求,材料供货状态为正火,应进行-40°C夏比(V型缺口)低温冲击试验,三个标准试样平均冲击吸收能量不低于47J,允许有一个试样低于47J,但不得低于33J。

厚度大于20mm时,应逐张进行超声检测,按NB/T47013.3-2015 ,Ⅱ级合格。

厚度大于60mm的钢板应每张热处理钢板进行拉伸和V型缺口冲击试验。

厚度大于80mm正火或正火加回火状态使用的钢板应增加一组在厚度1/2处取样的V型缺口冲击试验。

3.09MnNiDR应满足GB/T 3531-2014的要求,材料厚度小于等于36mm时,供货状态为正火;厚度大于36mm时,供货状态为正火加回火。

应进行-70°C夏比(V型缺口)低温冲击试验,三个标准试样冲击吸收能量平均值不低于60J,允许有一个试样低于60J,但不得低于42J。

厚度大于20mm时,应逐张进行超声检测,按NB/T47013.3-2015 ,Ⅱ级合格。

厚度大于60mm的钢板应每张热处理钢板进行拉伸和V型缺口冲击试验。

厚度大于80mm正火或正火加回火状态使用的钢板应增加一组在厚度1/2处取样的V型缺口冲击试验。

4.15CrMoR应满足GB/T 713-2014的要求,材料供货状态为正火加回火;厚度大于25mm时,应逐张进行超声检测,按NB/T 47013.3-2015 ,Ⅱ级合格。

厚度大于60mm的钢板应每张热处理钢板进行拉伸和V型缺口冲击试验。

厚度大于80mm正火或正火加回火状态使用的钢板应增加一组在厚度1/2处取样的V型缺口冲击试验。

金属拉伸试验试样 GB 6397-86金属拉伸试验试样 GB 6397-86本标准规定了各种金属产品常温拉伸试验用试样的一般要求,试样应按有关标准或双方协议的规定选用。

本标准适用于钢铁和有色金属材料的通用拉伸试样。

如无特殊规定,棒、型、板(带)、管:线(丝)、铸件、压铸件和锻压件的试样,均按本标准规定执行。

1 样坯的切取、试样的制备及标志1.1样坯从制品上切取的部位和方向应按GB2975—82《钢材力学及工艺性能试验取样规定》、有关标准或双方协议的规定执行。

1.2切取样坯和机加工试样,均应严防因冷加工或受热而影响金属的力学性能,通常以在切削机床上进行为宜。

因烧割或冷剪法切取样坯时,边缘应留有足够的机加工余量,一般不小于制品的厚度,最低不小于20mm。

但对薄板(带)等则为例外,详见GB2975—82。

机加工试样时,切削、磨削深度及润滑(冷却)剂应适当,最后一道切、磨削深度不宜过大,以免影响性能。

建议保留机加工中心孔,以便必要时重新修整。

1.3从外观检查合格的板材、扁材或带材上切取的矩形样坯,一般应保留其原表面层,不予损伤。

试样毛刺须清除,尖锐棱边应倒圆,圆弧半径不宜过大。

由盘卷上切取的线和薄板、(带)试样,允许校直或校平,但矫正不得对试样的力学性能有显著影响。

对不测定伸长率的试样,则可不经矫正进行试验。

1.4不经机加工单铸试样表面上的夹砂、夹渣、毛刺、飞边等,必须加以清除。

1.5凡不符合本标准所规定的各项要求,表面有显著横向刀、磨痕或机械损伤,有明显淬火变形或裂纹以及肉眼可见冶金缺陷的试样,均不允许用于试验。

1.6试样标志一般应标在头部端面或侧边上(对小截面试样,可挂标志牌),以便试验时易于辨识。

2 试样的符号、名称及单位(见表1)表1符号 名称单位试样平行长度 mm试样原始标距d 0 圆形试样平行长度部分原始直径或圆管试样原始内径 D 0 圆管试样原始外径a 0 矩形、弧形试样或管壁的原始厚度b 0 矩形或弧形试样平行部分原始宽度 F 0 试样平行部分原始横截面积mm2 r带头试样从头部到平行部分过渡圆弧半径mm3 试样形状及尺寸的一般规定3.1拉伸试样分为比例和定标距两种,一般为经机加工试样和不经机加工的全截面试样,其横截面通常为圆形、矩形、异形以及不经机加工的全截面形状。

金属材料取样标准

金属材料取样标准是为了确保材料的质量和可靠性而制定的一系列规定。

在金属材料的生产和应用过程中,取样的位置、方法、数量以及样品的处理和标记等都非常重要,因为它们直接影响到材料性能的准确性和可靠性。

首先,取样的位置应该具有代表性,能够反映整个批次或材料的整体性能。

不同的材料和应用场景需要采用不同的取样位置,例如对于轧制材料,应该从轧制的末端或中部取样,而对于铸造材料,则应该从铸件的典型部位取样。

其次,取样的方法也非常重要。

根据材料的不同,可以采用锯切、钻孔、剥层等方法进行取样。

无论采用哪种方法,都应该保证样品不受到损坏,并且能够准确地反映材料的性能。

此外,取样的数量也需要根据具体情况来确定。

一般来说,数量越多,得出的结果越准确。

但是,取样的数量也不能过多,否则会造成浪费和增加成本。

因此,需要根据实际情况进行权衡和选择。

在取样之后,需要对样品进行处理和标记。

处理的方法需要根据具体的材料和测试项目来确定,例如需要进行研磨、抛光、切割等处理。

同时,每个样品都需要进行标记,包括编号、日期、来源等信息,以便于后续的分析和处理。

总之,金属材料取样标准是确保材料质量的重要手段之一。

只有按照标准进行取样和处理,才能够获得准确的测试结果,从而为材料

的质量控制和可靠性评估提供可靠的依据。

1.本标准件规定了合金结构钢锻件订货,制造和验收技术要求。

2.本标准适用于一般用途的合金结构钢锻件引用标准GB222钢的化学分析用试样取样法及成品化学成分允许偏差GB223钢铁及合金化学分析方法GB228金属拉伸试验方法GB229金属夏化(U型缺口)冲击试验方法GB231金属布氏硬度试验方法GB2106金属夏比(V型缺口)冲击试验方法JB/T6397大型碳素结构钢锻件制造锻件用钢的冶炼方法,由供方自行决定每个钢锭的水口,冒口应有足够的切除量,以保证锻件无缩孔和严重的偏析. 锻件应有足够能力的锻压机口锻造成形,以保证锻件内部充分锻透.热处理应近订货合同规定的锻件交货状态进行.技术要求化学成分钢的化学成分应符合表1规定钢中的残余元素含量规定如下:锻件成品分析结果的允许偏差应符合表2的规定力学性能锻件的力学性能应符合表3的规定。

外观、尺寸与公差锻件不允许有裂纹、折叠、缩孔和其他严重影响表面质量的缺陷。

锻件的尺寸、公差应符合订货图样和订货合同的规定注:16MnCr,20 MnCr,15Cr2Ni2,17Cr2Ni2,2 5CrMo,42 CrMo,50 CrMo,30 Cr2N i2Mo,34 Cr2NiLM 等钢种均转化德国SM S公司标准钢号试验方法和规则化学成分分析熔炼分析应在每炉(包)浇注时取样分析,对于多炉合浇的大钢锭应报告权重法计算的分析结果当浇注试样不符合要求时,可在钢锭适当部位取替代试样。

成品分析如果需方要求成品分析时,可对每一熔炼炉号浇出和或多炉合浇的钢锭所锻制的锻件取样进行成品分析,试样可以取自锻件或其延长部分,对于圆盘或实心锻件,在由二分之一半径处到外径之问的任何一点上取样;对于空心锻件或圆环锻件,在二分之一壁厚处取样;试样也可以取自破断的力学性能试样化学分析方法应按GB223的规定力学性能试验锻件截面尺寸的确定锻件的截面尺寸按锻件粗加工的公称直径或厚度决定,当锻件的儿部分长度相同而直径不同时,应采用最大直径。