铝电解阴极炭块与钢棒加热装置(新版

- 格式:ppt

- 大小:1.32 MB

- 文档页数:13

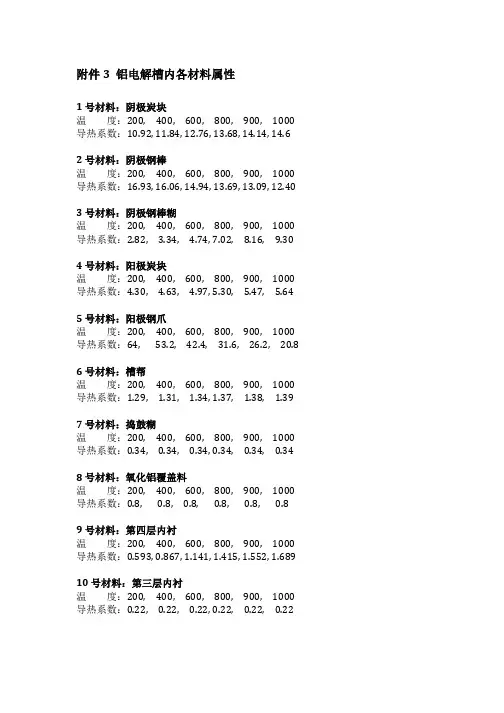

附件3 铝电解槽内各材料属性1号材料:阴极炭块温度:200,400,600,800,900,1000导热系数:10.92,11.84,12.76,13.68,14.14,14.6 2号材料:阴极钢棒温度:200,400,600,800,900,1000导热系数:16.93,16.06,14.94,13.69,13.09,12.40 3号材料:阴极钢棒糊温度:200,400,600,800,900,1000导热系数:2.82,3.34,4.74,7.02,8.16,9.304号材料:阳极炭块温度:200,400,600,800,900,1000导热系数:4.30,4.63,4.97,5.30,5.47,5.645号材料:阳极钢爪温度:200,400,600,800,900,1000导热系数:64,53.2,42.4,31.6,26.2,20.86号材料:槽帮温度:200,400,600,800,900,1000导热系数:1.29,1.31,1.34,1.37,1.38,1.397号材料:捣鼓糊温度:200,400,600,800,900,1000导热系数:0.34,0.34,0.34,0.34,0.34,0.348号材料:氧化铝覆盖料温度:200,400,600,800,900,1000导热系数:0.8,0.8,0.8,0.8,0.8,0.89号材料:第四层内衬温度:200,400,600,800,900,1000导热系数:0.593,0.867,1.141,1.415,1.552,1.689 10号材料:第三层内衬温度:200,400,600,800,900,1000导热系数:0.22,0.22,0.22,0.22,0.22,0.2211号材料:第二层内衬温度:200,400,600,800,900,1000导热系数:0.15,0.19,0.23,0.27,0.29,0.3112号材料:第一层内衬温度:200,400,600,800,900,1000导热系数:0.055,0.055,0.055,0.055,0.055,0.055 13号材料:侧部碳块温度:200,400,600,800,900,1000导热系数:36.7,30.6,25.3,21.8,20.5,19.514号材料:阳极铝导杆温度:200,400,600,800,900,1000导热系数:205,206,213,229,248,268。

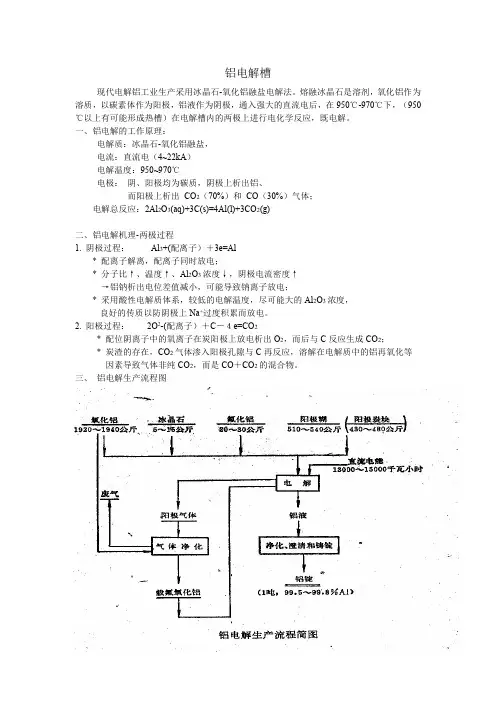

山西亮宇炭素有限公司Shanxi Liangyu Carbon Co.,Ltd.阴极糊料使用说明一、炒糊程序:1.清除锅内的一切杂物或余料。

2.将锅预热30-40分钟,使锅内温度达到70℃以上。

3.将糊料放入锅内进行加热,每隔5-10分钟搅拌一次,使锅内糊料均匀受热,大约需要20-35分钟,使糊料温度达到120-140℃。

4.炒好的糊料立即出锅,并将糊料放置在具有保温设施的储具内。

用棉被盖好,以便保持糊料的温度。

二、扎糊程序:1.阴极炭块与阴极钢棒组装前,阴极炭块须进行预热。

要求炭块沟槽的预热温度为100℃±10℃。

组装前用压缩空气将沟槽内的灰尘吹净。

2.阴极钢棒需要除锈,表面露出银灰色的金属光泽,然后进行预热,阴极钢棒预热温度为100℃±10℃,并使其表面不得有灰尘。

3.捣固糊料的风压不低于0.6Mpa。

4.在扎炭间糊时,应先将炭块与炭块之间,以及炭块与槽之间的地方全部吹扫干净,喷少许煤焦油。

5.将炭块及炭块与槽之间间隙进行加热,使温度接近于糊料温度,以保证糊料和炭块很好粘结。

6.扎炭间糊,一般要分4-5层进行捣固,层与层之间的厚度应相等或接近,且扎固时不能间断,否则需喷撒些许煤焦油,以确保糊料层与层之间良好的粘结度。

7.扎周围糊时,一般要分3-4层进行捣固,一台槽一般要分两次进行扎固,接口处要重新加热和二次喷撒煤焦油。

确保接口处糊料之间衔接。

8.糊料在扎固过程中,确保糊料温度不能低于100℃,且层与层之间的糊料温差不得超过5℃,且严禁混入杂质。

三、糊料储存:1.糊料应储存在干净整洁的带顶仓库,防止爆晒、雨淋、受潮、挤压。

2.操作时剩余的糊料,在没有混入任何杂质的情况下,可以二次进行使用,但最好是和新糊料(同一种)搭配使用。

3.糊料在正常储存的情况下,保质期一般为5-8个月。

山西亮宇炭素有限公司生产技术部。

高导电性阴极钢棒在铝电解槽的应用谷万铎;温铁军;曹国法【期刊名称】《世界有色金属》【年(卷),期】2013(000)008【总页数】2页(P76-77)【作者】谷万铎;温铁军;曹国法【作者单位】伊川电力铝电解工程技术研究所;河南豫港龙泉铝业有限公司;伊川电力铝电解工程技术研究所;郑州经纬科技实业有限公司【正文语种】中文针对伊川龙泉电力铝电解技术情况,对高导电性阴极钢棒在300kA电解槽的生产进行了试验研究,数据结果表明,高导电性阴极钢棒(型材)与传统的普通钢材阴极(型材)相比,优势明显。

自工业化生产以来,电解铝技术及槽型发生了多次飞跃式变革,特别是材料工业及电解槽形式的改变使电解生产取得了根本性变化,但电解槽出电阴极的原理形式变化很小。

随着槽型的越加大型化,电解技术、精细设计、精细管理的要求不断增强,阴极出电电流产生的磁场对电解生产的影响愈加突出。

伊川龙泉电力铝电解产能85万吨,全部采用先进的300kA级以上预焙阳极电解生产技术,2012年开始采用高导电阴极钢棒进行生产试验,取得了科学翔实的数据结果。

电解直流电经阳极进入电解质到达槽内铝液镜面,穿过阴极经阴极钢棒导出电解槽,通入槽外绕槽母线进入下一台电解槽。

在槽内,经过电解质的电流方向基本垂直,阴极炭块和钢棒水平设计,因此,进入电解槽内的电流经电解质-铝液从阴极钢棒导出时,电流方向有一个近乎90°的转角。

电解槽内的电解质和铝液两种高温熔体在电磁力、重力等作用下在槽膛内运动。

熔体运动可以促进槽内的传质与传热,对电解槽的稳定运行起着重要作用,然而熔体过大的水平流动及垂直波动都不利于电解槽的稳定运行,磁流体是引起槽内熔体运动的主要驱动力,由于熔体流动及波动产生的铝液-电解质界面变形会引起额外的扰动电磁力,扰动电磁力进一步改变熔体的流动及铝液-电解质界面的波动,在此过程可能产生波动的不稳定分量。

多项研究表明由铝液中水平电流与垂直磁场作用产生的扰动中,电磁力是唯一有重要影响的扰动组分,若这些不稳定分量得不到有效抑制就会引起槽内磁流体的不稳定现象。

7冶金冶炼M etallurgical smeltingNEUI 铝电解槽阴极铝钢直焊技术开发及应用景 伟1,刘剑飞1,董 振1,宋 滨1,班允刚2,刘 靖21.云南宏合新型材料有限公司,云南 红河 652400;2.东北大学设计研究院(有限公司),辽宁 沈阳 110166摘 要:节能降耗不仅仅是企业的经济性问题,而且是关系到企业生存和发展的关键问题。

针对铝电解槽传统焊接工艺技术压接接触压降和焊接焊口压降偏高的缺点,开发了NEUI铝电解槽阴极铝钢直焊焊接工艺技术,与传统焊接工艺技术相比,可将阴极钢棒与铝软带之间的压降降低约10mV左右,按照600kA电流计算,单槽年节约电量约为5.25×104kW·h。

该技术已在多家铝厂得到推广应用。

关键词:铝电解槽;铝刚直焊;节能降耗;压降中图分类号:TF821 文献标识码:A 文章编号:1002-5065(2024)01-0007-3Development and application of NEUI aluminum electrolytic cell cathode aluminum steel direct welding technologyJING Wei 1, LIU Jian-fei 1, DONG Zhen 1, SONG Bin 1, BAN Yun-gang 2, LIU Jing 21.Yunnan Honghe New Material Co. , Ltd. ,Honghe 652400, China;2.Northeastern University Engineering & Research Institute Co. , Ltd., Shenyang 110166, ChinaAbstract: Energy saving and consumption reduction is not only an economic issue of enterprises, but also a key issue related to the survival and development of enterprises. Aiming at the disadvantages of high pressure drop and high pressure drop of the welding joint of the traditional welding technology of aluminum electrolytic cell, the NEUI cathode aluminum steel direct welding technology was developed. Compared with the traditional welding technology, the pressure drop between the cathode steel rod and the aluminum soft strip could be reduced by about 10mV. The annual power saving of a single tank is about 5.25×104kW·h. This technology has been popularized and applied in many aluminum plants.Keywords: aluminum electrolytic cell; Aluminum steel direct welding; Energy saving and consumption reduction; Pressure drop收稿日期:2023-11作者简介:景伟,男,生于1978年,山东泰安人,工程师,本科,研究方向:电解铝技术研发、项目建设和生产管理。

![一种铝电解槽的阴极[实用新型专利]](https://uimg.taocdn.com/143d3a95a26925c52dc5bf6e.webp)

专利名称:一种铝电解槽的阴极专利类型:实用新型专利

发明人:郑莆,曹斌,杨涛

申请号:CN200920300663.X 申请日:20090217

公开号:CN201473602U

公开日:

20100519

专利内容由知识产权出版社提供

摘要:本实用新型公开了一种铝电解槽的阴极,它由阴极炭块拼接构成,其特征在于:阴极炭块包括高阴极炭块(1)和矮阴极炭块(2);且高阴极炭块(1)和矮阴极炭块(2)交错布置。

本实用新型将现有端面平整的铝电解槽的阴极调整为由突起的高阴极炭块和下凹低阴极炭块组成的阴极,这样有高有低的阴极第一可降低铝液和电解质流动,减少铝液流动给电解质电阻带来的扰动,使电解质体系电阻更加稳定,从而减少电解质通流损耗;第二根据传热理论,传热媒介体积和面积越小,则传热效率越低,因此在保持相同铝水平的基础上,由于高阴极占用部分铝液空间,从而减少了铝液体积和侧部散热面积,从而达到减少侧部热量散发的目的,节约能耗。

申请人:贵阳铝镁设计研究院

地址:550004 贵州省贵阳市北京路208号

国籍:CN

代理机构:贵阳中新专利商标事务所

代理人:吴无惧

更多信息请下载全文后查看。

有色金属行业标准《铝电解用石墨质阴极炭块》解读曾萍【摘要】YS/T 623-2012《铝电解用石墨质阴极炭块》于2012年12月28日发布,2013年6月1日实施.该标准是对YS/T287-2005《铝电解用半石墨质阴极炭块》以及YS/T 623-2007《铝电解用高石墨质阴极炭块》的整合修订.本文对铝电解用阴极炭块标准进行解读,同时详尽介绍标准各次版本及其修订内容,方便用户了解该标准及产品.【期刊名称】《贵州科学》【年(卷),期】2015(033)004【总页数】5页(P41-44,80)【关键词】标准、阴极炭块;半石墨质;高石墨质;石墨质【作者】曾萍【作者单位】贵州理工学院,贵阳550003【正文语种】中文【中图分类】TG146.21前言据统计,目前我国铝产能达2 700 万吨,实际产量为2 000 万吨,居世界首位。

铝用碳素生产作为铝电解行业生产的一个重要分支,业内常把电解槽的阳极和阴极比作铝电解槽的心脏,可见其对铝冶炼行业的重要影响。

众所周知,阴极炭块作为电解槽的筑炉材料,在铝电解槽上的作用不仅是作为熔融状态下铝液及电解质的容器,且传导电流。

由此决定了其必须具有良好的抗热震性能、抗钠浸蚀能力和良好的导电性能。

多年来,铝电解用阴极炭块执行的标准为YS/T 287-2005《铝电解用半石墨质阴极炭块》、YS/T 623-2007《铝电解用高石墨质阴极炭块》以及YS/T 699-2009《铝电解用石墨化阴极炭块》(极少用)。

自2013 年6 月1 日实施YS/T 623-2012《铝电解用石墨质阴极炭块》之日起,YS/T 287-2005《铝电解用半石墨质阴极炭块》以及YS/T 623-2007《铝电解用高石墨质阴极炭块》同时废止。

2 铝电解用阴极炭块历年修订版本1951 年,中国从前苏联引进了60KA 自焙电解槽,开创了中国的铝工业;1979 年贵州铝厂从日本轻金属株式会社引进160KA 预焙电解槽,在消化、吸收后,中国开始独立开发大型预焙电解槽技术。

YS/T 623-201X铝电解用石墨质阴极炭块编制说明(送审稿)中铝贵州分公司2012.2.13YS/T 623-201X铝电解用石墨质阴极炭块编制说明(送审稿)1、任务来源根据工业和信息化部《关于印发2011年第二批行业标准制修订计划的通知》(工信厅科[2011] 134号)及有色标委[2011] 23号关于转发2011年第二批有色金属行业标准制(修)订项目计划的通知安排,有色行业标准《铝电解用石墨质阴极炭块》由中国铝业贵州分公司、青铜峡青鑫炭素、山东兖矿炭素、山西晋阳碳素、郑州浩宇炭素、宁夏宁平炭素、云南万盛炭素负责起草,由山西三晋炭素、方圆集团鲁山新兴炉衬材料有限公司参加起草。

项目编号2011-0901T-YS,项目起始年限为2011年,完成年限为2012年。

2、主要起草单位概况与优势中国铝业贵州分公司位于贵州省贵阳市白云区境内,离贵阳市老城区和市政府所在地—金阳新区,分别约为15公里和8公里左右。

有自备的铁路和公路专用线与国铁干线和210国道相连,具有地理位置优越和交通便利的优点。

现有员工8000人,各类专业工程技术人员600余人。

该公司旗下的碳素厂,早期的生产工艺和设备于上世纪八十年代全套从日本引进,是一个能生产各类阴、阳极制品的综合企业,已具有三十余年的生产经历,率先开发出各类形状和结构的预焙阳极、半石墨质阴极碳块、高石墨质系列阴极碳块、全石墨质阴极碳块、石墨化阴极碳块、各类阴极捣固糊、电极糊以及各种规格的高炉碳砖和微孔砖。

现已形成年产阳极制品23万吨、阴极制品和各种冶炼炉专用材料2.5万吨的综合生产能力。

3、工作简况计划下达后,由中铝贵州分公司负责,组织成立了起草小组,主要进行以下工作:1)确立标准起草遵循的基本原则;2)收集相关技术资料;3)查阅国外先进标准;4)确定产品主要技术内容;5)对全国主要生产厂家的产品进行取样6)对样品进行分析测试;7)根据测试数据确定技术指标取值范围;8)编写征求意见稿草案;9)形成最终送审稿。