碳纤维增强环氧树脂预浸料及其复合材料的制备与性能研究

- 格式:doc

- 大小:11.84 KB

- 文档页数:1

碳纤维环氧树脂复合材料的制备及性能研究摘要碳纤维环氧树脂复合材料具有轻质、高强度和优异的力学性能,被广泛应用于航空航天、汽车和能源等领域。

本文旨在研究碳纤维环氧树脂复合材料的制备方法以及其性能研究。

首先介绍了碳纤维和环氧树脂的基本概念,然后阐述了碳纤维环氧树脂复合材料的制备工艺,包括预浸料制备、成型工艺和固化过程。

接着,对碳纤维环氧树脂复合材料的力学性能、热性能和耐腐蚀性进行了研究,分析了其影响因素和优缺点。

最后,对碳纤维环氧树脂复合材料的未来发展进行了展望。

1. 碳纤维和环氧树脂的基本概念1.1 碳纤维碳纤维是由碳元素为主要成分的纤维材料,具有轻质、高强度和高模量的特点。

其制备过程包括原料选择、纤维拉伸、炭化和后处理等步骤。

1.2 环氧树脂环氧树脂是一种具有交联结构的聚合物材料,具有优异的机械性能和化学稳定性。

其制备过程包括单体合成、聚合和固化等步骤。

2. 碳纤维环氧树脂复合材料的制备工艺2.1 预浸料制备预浸料是碳纤维环氧树脂复合材料制备的关键步骤之一。

其制备过程包括树脂调制、纤维浸润和固化等步骤。

2.2 成型工艺成型工艺是碳纤维环氧树脂复合材料制备的关键步骤之一。

常见的成型工艺包括手工层叠、自动化层叠和压缩成型等方法。

2.3 固化过程固化过程是碳纤维环氧树脂复合材料制备的关键步骤之一。

常见的固化方法包括热固化和光固化等。

3. 碳纤维环氧树脂复合材料的性能研究3.1 力学性能碳纤维环氧树脂复合材料的力学性能受到纤维取向、纤维体积分数和树脂固化度等因素的影响。

常见的力学性能包括强度、弹性模量和断裂韧性等。

3.2 热性能碳纤维环氧树脂复合材料具有良好的耐高温性能和导热性能。

其热性能受到树脂体系、纤维体积分数和纤维取向等因素的影响。

3.3 耐腐蚀性碳纤维环氧树脂复合材料的耐腐蚀性能受到介质环境、表面涂层和纤维保护等因素的影响。

常见的腐蚀介质包括酸、碱和溶剂等。

4. 碳纤维环氧树脂复合材料的发展趋势碳纤维环氧树脂复合材料在航空航天、汽车、能源和体育器材等领域有着广阔的应用前景。

碳纤维增强环氧树脂基复合材料的制备及力学性能研究碳纤维增强环氧树脂基复合材料的制备及力学性能研究摘要:碳纤维增强环氧树脂基复合材料具有出色的力学性能和优异的耐腐蚀性能,因此在许多领域广泛应用。

本研究使用真空浸渍工艺制备了碳纤维增强环氧树脂基复合材料,并对其力学性能进行了详细研究。

结果表明,制备过程中的浸渍时间、浸渍压力和固化温度对复合材料的力学性能有显著影响。

1. 引言碳纤维增强环氧树脂基复合材料被广泛应用于航空航天、汽车制造、体育器材等领域。

其具有轻质、高强度、高模量、优异的耐腐蚀性能等特点,因此在替代传统金属材料方面具有巨大潜力。

本研究旨在通过真空浸渍工艺制备碳纤维增强环氧树脂基复合材料,并对其力学性能进行评估和分析。

2. 实验方法2.1 材料准备碳纤维和环氧树脂材料被选作本实验的主要原料。

碳纤维具有优良的力学性能和导电性能,是制备复合材料的理想选择。

环氧树脂具有良好的粘接性能和化学稳定性,可以作为基体材料。

同时,活性固化剂和助剂用于提高复合材料的性能。

2.2 制备过程(1)将环氧树脂均匀涂布在碳纤维上;(2)将涂布好的碳纤维经过真空排气处理;(3)将预处理好的碳纤维进行真空浸渍;(4)浸渍后的碳纤维进行固化过程。

2.3 力学性能测试采用传统的拉伸试验和冲击试验评估复合材料的力学性能。

拉伸试验用于评估复合材料的拉伸强度、弹性模量和断裂应变,冲击试验用于评估复合材料的冲击强度。

3. 结果与讨论3.1 浸渍时间通过改变浸渍时间,研究了浸渍时间对复合材料力学性能的影响。

结果表明,随着浸渍时间的增加,复合材料的拉伸强度和弹性模量呈增加趋势,但当浸渍时间过长时,力学性能开始下降。

这是由于过长的浸渍时间导致材料内部产生孔隙和缺陷。

3.2 浸渍压力通过改变浸渍压力,研究了浸渍压力对复合材料力学性能的影响。

结果显示,随着浸渍压力的增加,复合材料的强度和韧性都得到了提高。

这是由于高压可以更好地填充碳纤维与环氧树脂之间的空隙,提高界面的粘合强度。

碳纤维增强复合材料制备及其力学性能分析碳纤维增强复合材料是一种高性能的工程材料,其力学性能优异,因此广泛应用于汽车、航空航天、体育器材等众多领域。

本文将对碳纤维增强复合材料的制备及其力学性能进行分析。

一、碳纤维增强复合材料制备碳纤维增强复合材料的制备过程包括预处理、预浸、挤出成型和固化四个步骤。

1.预处理首先要进行的是碳纤维的表面处理,以提高其在树脂中的分散度和界面性能。

通常采用的表面处理方法有电弧放电、等离子体处理和化学处理等。

2.预浸将经过表面处理的碳纤维放置在树脂浸润槽中,使其充分浸润,形成预浸料。

预浸料的配方通常是30%~50%的树脂,剩余为固体颗粒如碳纤维、填充料和固化剂等。

3.挤出成型将预浸料置于挤出机中进行挤出成型。

通过不断旋转的螺旋挤出头,将材料挤出并压实,形成成型件。

挤出过程中需要控制温度和压力,以保证成型件质量。

4.固化将挤出成型的件放入固化炉中进行固化。

通常固化时间和温度均需控制,以保证材料的固化度和力学性能。

二、碳纤维增强复合材料力学性能分析碳纤维增强复合材料具有很高的强度、刚度和低密度等优点,因此应用领域十分广泛。

其力学性能通常分为强度、刚度和疲劳三个方面。

1.强度碳纤维增强复合材料的强度具体可分为拉伸强度、压缩强度、剪切强度和弯曲强度等。

其中,拉伸强度是该材料的最大强度指标,引强强度也是一个很好的指标。

此外,断裂韧性、夹层剪切强度和冲击强度也是衡量强度的指标。

2.刚度碳纤维增强复合材料的刚度主要指该材料的弹性模量和剪切模量。

弹性模量是衡量该材料抵抗形变能力的能力指标,即杨氏模量,剪切模量则是衡量该材料抵抗剪切、扭矩变形能力的能力指标。

3.疲劳碳纤维增强复合材料的疲劳指标分为疲劳极限、疲劳损伤阈值和疲劳寿命。

其中,疲劳极限是材料能承受的最大循环载荷,疲劳损伤阈值是指材料的循环载荷量,其导致的裂纹扩展损伤是初始裂纹尺寸的特定百分比。

总之,通过合理的制备和分析,碳纤维增强复合材料可以具有优异的力学性能,为各种领域的工程应用带来创新和改变。

碳纤维增强复合材料的制备及其性能研究随着科技水平的不断提高,新材料的应用越来越广泛,并且其应用场景也越来越复杂。

而对于一种优异性能的新材料——碳纤维增强复合材料,除了在高端航空航天、船舶等领域有广泛应用外,其它领域的应用还有待开发。

在这篇文章中,将介绍碳纤维增强复合材料的制备方法和相关性能的研究。

1.碳纤维增强复合材料的制备首先,我们需要先了解一下什么是碳纤维增强复合材料。

通俗讲,就是将碳纤维与胶泥(即树脂)混合,并加上环氧等原料,形成了一种材料。

由于碳纤维本身就具有很高的强度,再加上复合材料的生产工艺,形成的即是碳纤维增强复合材料,其性能得到了极大的提升。

碳纤维增强复合材料的制备过程有多种方法,其中常用的包括手工层积、自动机器层积、管件压片、吹塑法等方法,下面,我们详细介绍手工层积和自动机器层积的制备方法。

1.1 手工层积手工层积又称为手工贴片,是碳纤维增强复合材料常用的制备方法。

其具体操作步骤为:将预先加工好的碳纤维(以布的形式)和树脂混合物按照一定的角度排列在模具中,然后用滚轮滚压在树脂层内将碳纤维涂布。

手工层积方法虽然成本低,但是关键在于工艺人员的操作技能和经验,对原材料的适应性较高,使用的条件和环境要求较高,而且生产效率较低。

1.2 自动机器层积自动机器层积又称为机器层积,是一种通过机器自动控制的生产方法,具有效率高、输出质量稳定等优点。

其操作步骤为:在机器上先剪好碳纤维和树脂的成型体,然后按一定的规则排列在模具上,并将其贴合在一起,最后经过高温热压处理。

自动机器层积方法在复合材料制备中的应用比较广泛,精度高,可以降低人工操作错误的概率,提高生产效率和产出质量。

但是其设备投资成本较高。

2.碳纤维增强复合材料的性能研究2.1 机械性能碳纤维增强复合材料在机械性能方面表现优异,比如强度、刚度以及疲劳性能等,这得益于碳纤维自身具有的高强度和高模量。

因此,在通常情况下,碳纤维增强复合材料的强度和刚度均优于同等质量的金属材料。

碳纤维环氧树脂复合材料碳纤维环氧树脂复合材料是一种高性能、轻质、高强度的材料,具有广泛的应用前景。

它由碳纤维和环氧树脂组成,具有优异的力学性能和耐腐蚀性能,被广泛应用于航空航天、汽车、建筑、体育器材等领域。

下面将就碳纤维环氧树脂复合材料的制备工艺、性能特点和应用前景进行介绍。

首先,碳纤维环氧树脂复合材料的制备工艺包括预浸料制备、层叠成型、固化成型等步骤。

在预浸料制备中,需要将碳纤维与环氧树脂进行预浸,使得碳纤维充分浸润于环氧树脂中,以提高复合材料的力学性能。

在层叠成型过程中,需要将预浸料层叠成型,使得碳纤维的取向和层间结构得以优化。

最后,在固化成型过程中,需要对层叠好的预浸料进行固化处理,以形成最终的碳纤维环氧树脂复合材料。

其次,碳纤维环氧树脂复合材料具有优异的性能特点。

首先,它具有高强度和高模量,能够满足高强度、高刚度的要求。

其次,它具有优异的耐腐蚀性能和耐磨损性能,能够在恶劣环境下长期稳定工作。

此外,碳纤维环氧树脂复合材料还具有良好的耐高温性能和耐疲劳性能,能够满足高温、高载荷下的工作要求。

最后,碳纤维环氧树脂复合材料具有广泛的应用前景。

在航空航天领域,它可以用于制造飞机、航天器的结构件,以减轻重量、提高飞行性能。

在汽车领域,它可以用于制造汽车车身、底盘等部件,以提高汽车的安全性和燃油经济性。

在建筑领域,它可以用于制造建筑结构件,以提高建筑的抗震性能和耐久性。

在体育器材领域,它可以用于制造运动器材,如高尔夫球杆、网球拍等,以提高器材的性能和使用寿命。

综上所述,碳纤维环氧树脂复合材料具有制备工艺简单、性能优异、应用前景广阔的特点,是一种具有重要应用价值的新型材料,将在未来得到更广泛的应用和推广。

高强度碳纤维增强树脂基复合材料的制备与性能研究复合材料是由两种或更多种不同的材料组合而成的材料。

在复合材料中,各种材料的性能可以相互补充,从而形成更优异的材料性能。

碳纤维增强树脂基复合材料是当前应用最广泛的复合材料之一。

这种材料具有高强度、高刚度、轻质、耐腐蚀等优点,适用于航空航天、汽车、体育、建筑等领域。

本文将从材料制备和性能研究两个方面,介绍高强度碳纤维增强树脂基复合材料的研究进展。

一、材料制备1.树脂基体的选择树脂是复合材料的基础组成部分,树脂基体的选择对于复合材料的性能至关重要。

在碳纤维增强树脂基复合材料中,通常采用环氧树脂、不饱和聚酯树脂、聚醚酮树脂等作为基体材料。

不同的树脂基体有着不同的特点。

环氧树脂具有高强度、耐热、耐化学腐蚀等特点;不饱和聚酯树脂具有良好的成型性、低成本等优点;聚醚酮树脂具有高温耐受性能好等特点。

因此,在实际应用中,应根据具体要求选择适合的树脂基体。

2.碳纤维的制备碳纤维是碳纤维增强树脂基复合材料中的加强组件。

通常采用聚丙烯腈(PAN)、等离子体增强化学气相沉积法(PECVD)等方法制备碳纤维。

其中,PAN法是最主要的制备方法之一。

PAN法可将聚合物纤维经氧化、碳化等工艺变成高强度、高模量、低密度、低膨胀系数的碳纤维。

3.碳纤维增强树脂基复合材料的制备将碳纤维与树脂基体复合,形成碳纤维增强树脂基复合材料。

制备方法包括手工层叠法、模塑法、压缩成型法等。

手工层叠法是最早采用的方法,简单易行,但缺点是加工难度大、生产效率低。

模塑法采用母模和子模,通过压缩成型的方式得到所需的材料形状。

压缩成型法则是把材料放入模具中,通过热压缩或者热水喷淋成型。

二、性能研究1.强度高强度是碳纤维增强树脂基复合材料的主要优点之一。

其强度可达到2000MPa 及以上。

高强度使得碳纤维增强树脂基复合材料在航空航天、汽车、体育等领域的应用得以实现。

2.刚度碳纤维增强树脂基复合材料的刚度是传统材料的10倍左右。

碳纤维增强复合材料用环氧树脂研究进展摘要:综述了环氧树脂的合成方法、固化方法以及改性的研究现状以及理论知识,介绍了碳纤维增强环氧树脂复合材料的生产和性能,重点讲述了环氧树脂的改性方法。

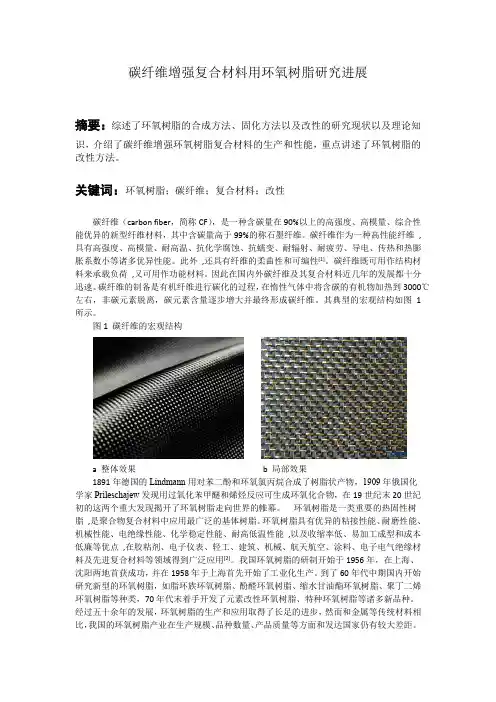

关键词:环氧树脂;碳纤维;复合材料;改性碳纤维(carbon fiber,简称CF),是一种含碳量在90%以上的高强度、高模量、综合性能优异的新型纤维材料,其中含碳量高于99%的称石墨纤维。

碳纤维作为一种高性能纤维,具有高强度、高模量、耐高温、抗化学腐蚀、抗蠕变、耐辐射、耐疲劳、导电、传热和热膨胀系数小等诸多优异性能。

此外,还具有纤维的柔曲性和可编性[1]。

碳纤维既可用作结构材料来承载负荷,又可用作功能材料。

因此在国内外碳纤维及其复合材料近几年的发展都十分迅速。

碳纤维的制备是有机纤维进行碳化的过程,在惰性气体中将含碳的有机物加热到3000℃左右,非碳元素脱离,碳元素含量逐步增大并最终形成碳纤维。

其典型的宏观结构如图1所示。

图1 碳纤维的宏观结构a 整体效果b 局部效果1891年德国的Lindmann用对苯二酚和环氧氯丙烷合成了树脂状产物,1909年俄国化学家Prileschajew发现用过氧化苯甲醚和烯烃反应可生成环氧化合物,在19世纪末20世纪初的这两个重大发现揭开了环氧树脂走向世界的帷幕。

环氧树脂是一类重要的热固性树脂,是聚合物复合材料中应用最广泛的基体树脂。

环氧树脂具有优异的粘接性能、耐磨性能、机械性能、电绝缘性能、化学稳定性能、耐高低温性能,以及收缩率低、易加工成型和成本低廉等优点,在胶粘剂、电子仪表、轻工、建筑、机械、航天航空、涂料、电子电气绝缘材料及先进复合材料等领域得到广泛应用[2]。

我国环氧树脂的研制开始于1956年,在上海、沈阳两地首获成功,并在1958年于上海首先开始了工业化生产。

到了60年代中期国内开始研究新型的环氧树脂,如脂环族环氧树脂、酚醛环氧树脂、缩水甘油酯环氧树脂、聚丁二烯环氧树脂等种类,70年代末着手开发了元素改性环氧树脂、特种环氧树脂等诸多新品种。

聚醚砜增韧碳纤维/环氧预浸料的制备及其性能研究当前,大部分复合材料的制备是采用预浸料铺叠而成,因此对预浸料的研究显得越来越重要。

在保证预浸料室温贮存期的基础上,降低复合材料成本,实现中温固化是研究者一直努力的方向。

但由于环氧树脂固化物交联密度大,呈现出高度脆性,而随着复合材料在飞机、轮船等领域的发展,人们对环氧预浸料的要求越来越高,因此,在中温固化的基础上,对环氧预浸料的增韧研究也成为了复合材料科研者的工作热点。

本文在满足热熔法预浸料树脂性能要求的基础上,选择了固体环氧树脂E20、酚醛环氧树脂NPCN704与液体环氧树脂NPEL128作为基体树脂,研究了树脂体系室温时的状态,通过粘度-温度曲线,确定树脂基体的最佳配比。

利用非等温DSC以及DMA确定了双氰胺/二脲固化体系的最佳配比,实现中温快速固化,固化制度为100℃/1h+130℃/2h+180℃/2h。

通过复合材料的制备,研究模压工艺对复合材料性能的影响,结果表明,模压工艺参数定为初始温度100℃,保温20min后施加压力,压力为4MPa。

固化完成后,按固化制度130℃/2h+180℃/2h进行后固化。

通过非等温DSC 得到动力学参数,其值分别为表观活化能70.4KJ/mol,频率因子2.44╳108,反应级数为0.896,通过等温DSC研究固化体系的动力学模型,采用数学拟合,计算出模型参数,最终确定该反应满足Kamal自催化模型的特性,其中自催化在反应中占有主导地位。

本文通过聚醚砜对中温固化体系进行了增韧改性。

研究了PES含量对树脂体系粘度和树脂浇铸体力学性能的影响,PES用量为8%时,既满足热熔法制备预浸料的粘度要求同时树脂浇铸体的冲击韧性提高接近1倍。

对该配比进行DMA测试,数据表明改性前后,体系的玻璃化转变温度保持在150℃左右,后者略有提高;曲线均呈单峰,聚醚砜与树脂相的相容性良好;增韧后体系弹性变形能力增强。

通过红外测试,研究了固化反应机理,红外测试数据表明双氰胺固化环氧树脂时,并未分解成单氰胺来参加反应,而是经历了双氰胺上的活泼氢以及氰基同环氧基的开环反应。

碳纤维增强树脂复合材料的制备与力学性能研究近年来,碳纤维增强树脂复合材料得到广泛的应用。

这种新型材料具有很多优点,如质轻、强度高、阻尼性能好等。

碳纤维的强度比铝合金高6倍以上,比钢高5倍以上,还有良好的耐高温、抗辐射、抗热膨胀等性能。

因此,碳纤维增强树脂复合材料在航空、航天、汽车、体育用品等方面都得到了广泛的应用。

本文将介绍碳纤维增强树脂复合材料的制备与力学性能研究,为读者了解该材料的制备工艺和力学性能做出一些简要介绍。

1.制备工艺碳纤维增强树脂复合材料的制备需要使用一些特殊的工艺。

制备工艺主要包括树脂基体的制备、碳纤维的表面处理和复合材料的成型三个过程。

树脂基体的制备一般采用手工蜂窝夹层法或者挤出成型法。

这两种方法都适用于大型构件的制备,手工蜂窝夹层法适用于大型航空航天器构件的制备,而挤出成型法适用于汽车、运动器材等小型工件的制备。

碳纤维的表面处理是为了提高复合材料的机械性能。

表面处理一般分为酸洗、氧化剂处理或其他表面活性处理。

酸洗是将碳纤维浸泡在酸液中去除表面杂物。

氧化剂处理就是将碳纤维暴露在含氧气的高温炉中氧化,从而使表面亲水性增强,经电镀后可形成一层金属垫片。

成型需要将碳纤维和树脂基体经过一定的排列方式组合成复合材料。

这个步骤一般采用手工编织的方法或自动化机器人编织的方法,这些复合材料形成一定的层压结构后,再进行异层压叠成型,也可以采用预浸法和热固法成型等方法。

2.力学性能研究碳纤维增强树脂复合材料的力学性能受到许多因素的影响。

包括材料的成分、制备工艺中使用的树脂配方、表面处理、复合材料的层压结构等。

研究材料的力学性能,可以通过以下几个方面来进行:(1)拉伸性能测试:测量材料在拉伸过程中所受到的拉伸力和形变量,可以进一步计算出弹性模量、屈服强度、强度极限等力学性能指标。

(2)压缩性能测试:测量材料在压缩负荷下的抗压能力,可以计算出压缩弹性模量、压缩强度等力学性能指标。

(3)剪切性能测试:测量复合材料在剪切应力下的剪切变形,可以计算出剪切强度等力学性能指标。

碳纤维增强环氧树脂的制备及性能2)把握环氧值的测定办法。

3)把握碳纤维增加环氧树脂的制备办法及性能测试办法。

4)把握环氧树脂固化时固化剂用量的计算。

2.试验原理环氧树脂是分子中含有环氧基团的树脂的总称。

在环氧树脂中,环氧基普通在分子链的末端,分子主链上还含有醚键、仲经基等。

醚键和仲经基为极性基团,可与多种表面之间形成较强的互相作用,而环氧基则可与介质表面的活性基,特殊是无机材料或金属材料表面的活性基起反应形成化学键,产生强力的豁结,因此环氧树脂具有独特的戮附力,配制的胶粘剂对多种材料具有良好的粘接性能,而且耐腐蚀、耐溶剂、抗冲性能和电性能良好,广泛应用于金属防腐蚀涂料、建造工程中的防水堵漏材料、灌缝材料、胶粘剂、复合材料等工业领域。

工业上考虑到原料来源和产品价格等因素,最广泛应用的是由环氧氯丙烷和双酚A 缩聚而成的双酚A型环氧树脂。

其反应机理普通认为是逐步聚合反应,是在碱(氢氧化钠)存在下不断举行开环和闭环的反应,总反应方程式如下:反应方程式中,n-般在0-12之间,分子量相当于340-3800,n=0时为淡黄色黏滞液体,n≥2时则为固体。

n值的大小由原料配比(环氧氯丙烷和双酚A的摩尔比)、温度条件、氢氧化钠的浓度和加料次序来控制。

为使产物分子链两端都带环氧基,必需用法过量的环氧氯丙烷。

树脂中环氧基的含量是反应控制和树脂应用的重要参考指标,按照环氧基的含量可计算产物分子量,环氧基含量也是计算固化剂用量的依据。

环氧基含量可用环氧值或环氧基的百分含量来描述。

环氧基的百分含量是指每l00g树脂中所含环氧基的质量。

而环氧值是指每100g环氧树脂中所含环氧基的物质的量。

环氧值采纳滴定的办法来获得。

环氧树脂的分子量越高,环氧值就越低。

分子量小于1500的环氧树脂,其环氧值可用盐酸一丙酮法测定,高分子量的可用盐酸一毗陡法测定。

环氧栩旨用法时必需加人固化剂,并在一定条件下举行固化反应,生成立体网状结构的产物,才会显现出各种优良的性能,成为具有真正用法价值的环氧材料。

碳纤维增强复合材料的制备和性能研究碳纤维增强复合材料是一种性能卓越的新型材料,因其高强、高模量、低密度等独特的优点,已被广泛应用于航空、航天、汽车、电子等领域。

本文将从制备工艺和性能研究两个方面,介绍碳纤维增强复合材料的相关知识。

制备工艺碳纤维增强复合材料的制备主要分为预浸料法、纺织干法、树脂浸渍法、压缩成型法等多种方法。

其中,预浸料法是目前应用最为广泛的一种方法。

预浸料法是指将预先浸渍有树脂的碳纤维编织物进行挤压、裁切、叠层、真空固化等工艺处理后,形成具有一定尺寸和几何形状的带有树脂固化成型的复合材料。

在预浸料法中,树脂的浓度和粘度是制备复合材料质量的关键因素。

一般来说,浓度越高制备的复合材料强度和刚度越高,但粘度也会相应变大,影响材料的成型和施工效率。

性能研究碳纤维增强复合材料的性能主要取决于纤维的取向、纤维间的相互作用、树脂的性质等多个因素。

因此要研究并提高碳纤维增强复合材料的性能,需要从这些方面入手。

一、纤维取向纤维取向是影响复合材料性能的重要因素之一。

研究表明,碳纤维增强复合材料中,纤维方向与应力方向夹角越小,材料的强度就越高。

此外,合理的叠层方式和编织角度也可以提高复合材料的性能。

二、纤维间相互作用相较于金属材料,复合材料中纤维间的相互作用更加显著。

若纤维之间的相互作用力太小,则不利于提高材料的强度和刚度。

通过改善纤维表面活性、增加编织细度、改变纤维长度等方法可以促进纤维间相互作用。

三、树脂性质树脂作为复合材料的胶黏剂,直接影响复合材料的强度、硬度、耐热性和耐腐蚀性等性能。

一般来说,具有很好物理性质、化学稳定性、耐热性以及耐腐蚀性的树脂对提高碳纤维增强复合材料的性能有很大帮助。

四、纤维表面处理纤维的表面通常具有低表层能和惰性,不利于树脂与纤维之间的黏结。

而表面处理可以增加纤维的化学活性或形态变化,提高与树脂的相容性,使树脂与纤维之间的界面更强化。

结论碳纤维增强复合材料在航空、航天、汽车、电子等领域中有着广泛的应用前景。

碳纤维增强环氧树脂预浸料及其复合材料的制备与性能研究碳纤维增强环氧树脂预浸料是碳纤维增强环氧树脂复合材料的中间产物,其性能的好坏直接影响复合材料的性能好坏,因此,在预浸料生产过程中,对树脂基体配方、预浸料的加工工艺的研究至关重要。

本文以固、液环氧树脂的复配体系为树脂基体,选择了液体环氧树脂E-51、固体环氧树脂CYD-011和固化剂4,4’-二氨基二苯基砜(DDS,[(NH2)]C6H4]2SO2)作为树脂基体组分,研究了碳纤维增强环氧树脂预浸料的制备及其复合材料的性能。

根据热熔膜法制备预浸料的要求,通过对树脂基体配方研究得知,当E-51环氧树脂:CYD-011环氧树脂:DDS=50:50:22.58时能得到具有一定强度和韧性,可弯曲而不断裂的树脂胶膜。

并经过对碳纤维增强环氧树脂复合材料的制备工艺研究,含胶量为40%较为合适,固化制度为140℃/2h+160℃/2h+180℃/2h、压力为0.4~0.6MPa、加压点为140℃/1h时复合材料力学性能为最优,复合材料的0°弯曲强度为1478MPa,层间剪切强度为82MPa。

在文中,还采用等温DSC法研究了环氧树脂与4,4’-二氨基二苯基砜体系的固化反应过程,研究发现固化反应中出现“转折点”,当固化度小于50%时属于Kamal自催化模型;当固化度大于50%时属于n级固化模型,即固化反应由Kamal 自催化反应向n级反应转变。

转变后,反应活化能有所下降。