PE电熔焊机操作规程

- 格式:docx

- 大小:83.00 KB

- 文档页数:4

PE热熔对焊机操作规程范本一、安全操作规程1. 在操作PE热熔对焊机前,务必穿戴好个人防护装备,包括防护眼镜、防护手套、耐热服装等。

2. 使用PE热熔对焊机时,要确保操作环境通风良好,避免烟雾或有害气体堆积。

3. 避免在潮湿或易燃物附近使用PE热熔对焊机。

4. 严禁在无人监控的情况下操作PE热熔对焊机,确保人员安全。

二、设备准备1. 将PE热熔对焊机放置在稳定的工作台上,并确保周围无杂物堆积。

2. 将PE热熔对焊机的电源插头接入符合安全标准的插座,并确保接地正常。

3. 检查PE热熔对焊机的控制面板,确保各项指示灯均正常。

三、预热操作1. 打开PE热熔对焊机的电源开关,待指示灯亮起后,开始进行预热操作。

2. 调节预热温度,根据实际需要进行调整,确保温度稳定在适宜的范围内。

3. 预热时间约为10-15分钟,待指示灯灭后,即可进行下一步操作。

四、管材准备1. 检查待对焊的PE管材,确保其表面无污垢或损伤。

2. 若有必要,使用刨刀对管材端口进行修整,使其平整光滑。

3. 使用清洁布或无纺布将管材端口清洁干净,确保无异物存在。

五、对焊操作1. 将已预热的PE热熔对焊机顶端平台移到管材端口上方,确保居中对齐。

2. 打开PE热熔对焊机的挤出按钮,并慢慢将管材插入对焊机平台中。

3. 保持恒定的插入速度,直至管材完全插入对焊机。

4. 按下对焊按钮,开始熔接操作。

5. 观察对焊机口液、剪断弹跳和喷口喷液情况,确保一切正常。

6. 等待一定时间,使熔接过程充分完成后,松开对焊按钮,并慢慢退出管材。

六、整理与清洁1. 关闭PE热熔对焊机的电源开关,待其冷却后再进行下一步操作。

2. 使用干净的布将对焊机表面的灰尘和杂物擦拭干净。

3. 清理对焊机周围的工作台,确保无杂物堆积。

4. 将使用过的工具进行整理归位,保持操作环境整洁。

七、保养与维护1. 定期清洁对焊机的滑道、喷嘴等关键部位,确保其正常工作。

2. 检查PE热熔对焊机的电源线、接地线等电气连接是否松动或损坏,如有问题及时修复。

欢迎共阅

PE电熔焊机操作规程

图1 电熔焊机

1 目的与范围

规范PE电熔焊接的操作,确保PE管焊接的质量和操作过程中的安全。

2 适用范围

焊接的管材承插,保持管件外侧边缘与标记线平齐。

安装电熔夹具,不得使电熔管件承受外力,管材与管件的不同轴度应当小于2%。

3.2.3.2 电熔鞍形连接时,鞍形管件的安装

用管件制造单位提供的方法进行安装,确保管件与管材的两个焊接面无间隙。

修补用电熔鞍形管件必须对中,且电热丝区域不得安装在被修补的孔上。

3.2.4 将焊机输出端与管件接线柱牢固连接,不得虚接。

3.2.5 按焊机说明书要求,将焊机调整到“自动”或“手动”模式。

3.2.6 按自动或者手动方式输入焊接数据。

3.2.7 启动焊接开关,开始计时。

手动模式下焊接参数应当按管件产品说明书确定。

包括天气情况、环境温度、焊工代码、焊口编号、管道规格类型、焊接压力、拖动压力、增压时间、加热板温度、切换时间、吸热时间、冷却时间等。

3.3.7焊机的保险熔断器中的熔丝,严禁私自加大或减小。

3.3.8使用中应随时观察设备运行状况,如有异响或过热现象,应立即停止使用。

3.3.9应随时保持设备的清洁,防止积尘产生电路故障。

PE热熔对焊机操作规程模版第一章总则第一条为规范PE热熔对焊机的操作,确保工作安全和施工质量,制定本操作规程。

第二条本操作规程适用于使用PE热熔对焊机进行管道、储罐等工程的热熔对焊。

第三条操作人员应仔细阅读本规程,并按规程操作,严格执行相关安全操作规定。

第二章设备准备第四条到达现场后,操作人员首先应检查PE热熔对焊机是否正常工作。

需检查以下事项:1.确保电源线和电压是否符合要求;2.检查机器是否有明显的损坏或缺陷;3.测试控制面板和按钮是否正常工作;4.检查热熔头和油管是否完好。

第五条检查完毕后,连接机器与电源,确认电源线和插头的接头处无松动。

第六条按要求检查并确认热熔对焊机的水、电、气路是否正常。

第七条在操作前,将PE热熔对焊机放置在平整、稳定的地面上并加固。

第三章操作流程第八条操作人员应佩戴符合要求的个人防护装备,如安全帽、防护眼镜、防护服、防护手套、防护鞋等。

第九条操作人员应仔细查看并拆开PE管道的保护布,确保管道表面光滑干净。

第十条操作人员应根据需要调整PE热熔对焊机的工作温度和时间,以保证热熔的效果。

第十一条在对焊前,先将PE管道两端与热熔头相连接,同时按下操作按钮,预热热熔头。

第十二条当预热时间到达要求后,操作人员将热熔头抬起,保持合适的角度,使其于管道齐平。

第十三条按下操作按钮,使得PE热熔对焊机的热熔头与管道接触,并均匀施加一定的压力。

第十四条按下计时按钮开始计时,并保持一定的压力,直至计时结束。

第十五条计时结束后,抬起热熔头,停止供料,将热熔头移开并观察焊缝。

第十六条检查焊接效果,焊缝应整齐紧密、无水泡或其它缺陷。

第十七条若焊缝出现问题,应及时停机并查找原因。

在确认问题解决后,方可进行下一步操作。

第四章设备维护保养第十八条每日结束操作后,操作人员应对PE热熔对焊机进行清洁,包括清除机身内外的污垢、热熔头残留物等。

第十九条定期对PE热熔对焊机进行保养,包括对润滑、冷却系统进行检查和维修。

PE管热熔对接焊机操作指导书1 主要内容及适用范围本指导书规定了PE管热熔对接焊机操作程序及注意事项。

本指导书适用于燃气公司PE管热熔对接焊机的作业。

2 检查与准备2.1 操作人员必须懂得PE管热熔对接焊机工作原理,培训合格后上岗。

2.2 正确穿戴劳保防护用品。

2.3 核对焊机的输入电压规格,严禁接入其它级别的电压,以免焊机烧毁或不能工作。

2.4 按照设备的实际功率,正确选配电源配线。

2.5 连接好焊机接地线,以免发生触电事故。

2.6 清洁油路接头,正确地连接焊机各部件。

2.7 测量电源电压,确认电压符合焊机要求。

2.8 检查清洁加热板,若加热板涂层损坏应当更换。

加热板表面聚乙烯的残留物只能用木质工具去除,油污油脂等必须用洁净的棉布和酒精进行处理。

2.9 按照焊接工艺正确设置吸热、冷却时间和加热板温度等参数。

焊接前,加热板应当在焊接温度下适当预热,以确保加热板温度均匀。

3 操作程序3.1 将管垫平,调整同心度,利用夹具校正管材不圆度,并且留有足够的焊接距离。

3.2 铣削焊接面,铣削足够厚度,使焊接端面光洁、平行,确保对接端面间隙小于0.3mm;错边量小于焊接处壁厚的10%。

重新装夹时必须重新铣削。

3.3 测量并且记录拖动压力(P拖)。

3.4 放置加热板,调整焊接压力(P1)=拖动压力(P拖)+焊接规定压力(P2)。

当加热板两侧焊接处圆周卷边凸起高度达到规定值时,降压至拖动压力(P拖)或者在确保加热板与焊接端面紧密贴合的条件下,开始吸热计时。

3.5到达吸热时间(蜂鸣器将发出蜂鸣声),迅速打开夹具,取出加热板,并快速检查加热后的管材端面,确认取出加热板过程中未损伤熔融端面后,迅速闭合夹具,在规定时间内迅速将压力升到P3(P3= P拖冷却压力),同时按下冷却时间按钮,开始记录冷却时间。

3.6 达到冷却时间后,将压力降至零,拆卸完成焊接的焊机元件。

4 注意事项4.1 铣削完毕闭合夹具,此时液压缸不应达到最大行程,以保证焊接质量要求。

pe管电熔焊接方法

PE管电熔焊接方法是通过电加热使聚乙烯管道材料部分熔融,然后再进行连接的一种焊接方法。

具体操作步骤如下:

1. 准备工作:确认焊接所需的PE管道材料、管件和电熔焊机,确保管道表面干净、无异物和油污。

2. 根据管道尺寸及焊接口形式,选择合适的管件。

3. 使用电熔焊机,将其加热到所需温度。

温度的设定根据管道材料和尺寸而有所不同,一般在200-250摄氏度之间。

4. 将预先切割好的PE管端面放入电熔焊机的管夹中,确保管

道中心线与电熔焊机中心线对齐。

5. 等待一段时间直至管道端面熔化,然后将管件插入焊接口中,确保管件与管道对齐。

6. 在管道端面和管件之间不断旋转,使熔融的管材均匀涂覆在焊接面上。

7. 根据电熔焊机的指示,将管道和管件保持一段时间以确保接头充分固化。

8. 关闭电熔焊机,等待焊接面冷却。

9. 对焊接的管道进行检查,确保焊接面光滑、无明显裂痕或气泡。

需要注意的是,电熔焊接方法需要专用的电熔焊机以及相关的操作经验。

在使用电熔焊机时,应严格遵守操作手册中的安全要求。

2024年PE热熔对焊机操作规程第一章总则第一条为规范2024年PE(聚乙烯)热熔对焊机操作,确保操作人员的人身安全,保证施工质量和工期,制定本规程。

第二章设备概述第二条 2024年PE热熔对焊机是一种用于PE管道连接的专用设备,可实现PE管的对接、连接和焊接。

第三条 2024年PE热熔对焊机包括主机、加热板、夹具、控制系统等部分。

第三章操作流程第四条 2024年PE热熔对焊机的操作流程如下:1. 准备工作:(1)检查设备是否完好;(2)检查加热板温度是否适合操作;(3)准备好所需的连接材料;(4)清理工作区域,确保安全和干净。

2. 将管道放入夹具:(1)调整夹具,使其与管道直接接触;(2)将管道放入夹具中,确保管道与夹具接触牢固。

3. 加热板加热:(1)开启加热板开关;(2)根据管道直径和要求的温度,调整加热板温度;(3)等待加热板达到所需温度。

4. 对焊操作:(1)将加热板与管道夹具连接;(2)保持一定的时间,使管道和加热板充分接触和加热;(3)断开加热板和管道夹具的连接。

5. 等冷:(1)等待焊接部位冷却;(2)等待一定时间,确保连接牢固。

第四章安全操作第五条进行2024年PE热熔对焊机操作时,应严格按照以下安全操作规范进行:1. 操作人员应经过专业培训,了解设备操作流程和安全规程;2. 操作人员应穿戴工作服、防护眼镜、防护手套等个人防护装备;3. 操作人员应保持清醒和专注,避免操作时分神或疲劳;4. 在操作过程中,应注意操作环境的安全,避免机器受潮、漏电等情况;5. 操作人员操作前应对设备进行检查,确保设备无故障;6. 操作人员操作时应使用专用工具,并注意工具的使用寿命;7. 操作人员应保持工作区域整洁,防止杂物阻碍操作;8. 在操作过程中,应注意加热板的温度,避免烫伤。

第五章检查和维护第六条为确保2024年PE热熔对焊机的正常运行和使用寿命,应定期对设备进行检查和维护。

第七条检查和维护的内容包括但不限于:1. 加热板的使用状态和温度调整;2. 夹具的使用状态和夹持性能;3. 控制系统的操作和显示是否正常;4. 设备外观是否完好无损;5. 零部件和密封是否出现损坏或老化等。

PE热熔对焊机操作规程范本一、安全操作规程1. 在操作PE热熔对焊机前,务必穿戴好个人防护装备,包括防护眼镜、防护手套、耐热服装等。

2. 使用PE热熔对焊机时,要确保操作环境通风良好,避免烟雾或有害气体堆积。

3. 避免在潮湿或易燃物附近使用PE热熔对焊机。

4. 严禁在无人监控的情况下操作PE热熔对焊机,确保人员安全。

二、设备准备1. 将PE热熔对焊机放置在稳定的工作台上,并确保周围无杂物堆积。

2. 将PE热熔对焊机的电源插头接入符合安全标准的插座,并确保接地正常。

3. 检查PE热熔对焊机的控制面板,确保各项指示灯均正常。

三、预热操作1. 打开PE热熔对焊机的电源开关,待指示灯亮起后,开始进行预热操作。

2. 调节预热温度,根据实际需要进行调整,确保温度稳定在适宜的范围内。

3. 预热时间约为10-15分钟,待指示灯灭后,即可进行下一步操作。

四、管材准备1. 检查待对焊的PE管材,确保其表面无污垢或损伤。

2. 若有必要,使用刨刀对管材端口进行修整,使其平整光滑。

3. 使用清洁布或无纺布将管材端口清洁干净,确保无异物存在。

五、对焊操作1. 将已预热的PE热熔对焊机顶端平台移到管材端口上方,确保居中对齐。

2. 打开PE热熔对焊机的挤出按钮,并慢慢将管材插入对焊机平台中。

3. 保持恒定的插入速度,直至管材完全插入对焊机。

4. 按下对焊按钮,开始熔接操作。

5. 观察对焊机口液、剪断弹跳和喷口喷液情况,确保一切正常。

6. 等待一定时间,使熔接过程充分完成后,松开对焊按钮,并慢慢退出管材。

六、整理与清洁1. 关闭PE热熔对焊机的电源开关,待其冷却后再进行下一步操作。

2. 使用干净的布将对焊机表面的灰尘和杂物擦拭干净。

3. 清理对焊机周围的工作台,确保无杂物堆积。

4. 将使用过的工具进行整理归位,保持操作环境整洁。

七、保养与维护1. 定期清洁对焊机的滑道、喷嘴等关键部位,确保其正常工作。

2. 检查PE热熔对焊机的电源线、接地线等电气连接是否松动或损坏,如有问题及时修复。

PE管道电熔操作步骤

1焊接前准备:

1).测量电源电压,确认焊机工作时的电压符合要求。

2).清洁电源输出接头,保证良好的导电性。

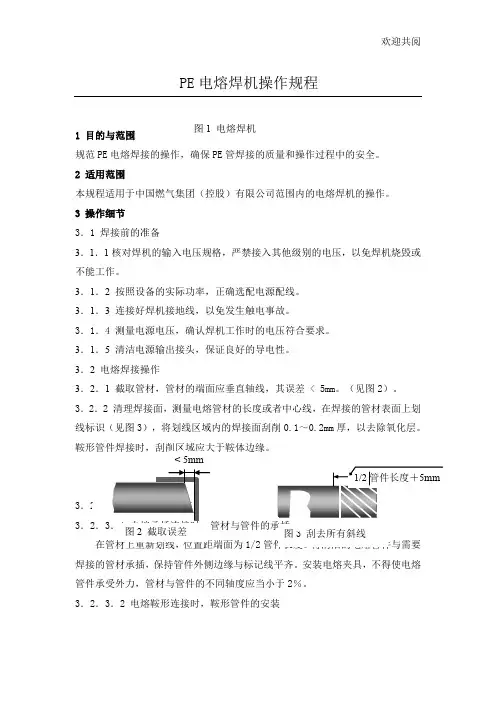

2、管材截取:管材的端面应垂直轴线,其误差< 5mm。

3、焊接面清理:测量电熔管材的长度或者中心线,在焊接的管材表面上划线标识,将大

于划线区域约5mm内的焊接面刮削约0.2mm厚,以去除氧化层。

4、管材与管件承插:在管材上重新划线,位置距端面为1/2管件长度。

拆开管件包装,将清洁的电熔管件与需要焊接的管材承插,保持管件外侧边缘与标记线平齐。

安装电熔夹具,不得使电熔管件承受外力,管材与管件的不同轴度应当小于管材外径尺寸的 1.5 %。

5、输出接头连接:焊机输出端与管件接线柱牢固连接,不得虚接。

6、焊接模式设定:按焊机说明书要求,将焊机调整到“自动”或“手动”模式。

7、焊接数据的输入:按自动或者手动方式输入焊接数据。

8、焊接:1).启动焊接开关,开始计时;2).手动模式下焊接参数应当按管件产品说明书确

9、自然冷却:冷却时间应当按管件产品说明书确定,冷却过程中不得向焊接件施加任何外力,必须在完成冷却后,才能拆卸夹具.。

pe热熔焊机操作规程PE热熔焊机操作规程为了保证PE热熔焊机的安全使用和焊接质量,制定本操作规程。

请用户在使用PE热熔焊机之前仔细阅读并遵守以下操作规程。

一、安全操作要求1. 在操作之前,请确保已经充分了解PE热熔焊机的性能、结构和原理,熟悉各个部件的功能和操作方法。

2. 操作人员一定要穿戴好工作服、工作帽和防护眼镜,确保周围空气流通畅通。

3. 在操作之前检查PE热熔焊机的供电是否正常,电源线是否有损坏,接地是否良好。

4. 如需移动或搬运PE热熔焊机,请务必先切断电源,确认机器停止运转后再进行操作。

5. 在操作时请勿接近PE热熔焊机的加热部件,以免烫伤。

6. 禁止将PE热熔焊机长时间放置在高温或潮湿环境中,以免影响使用寿命。

二、操作步骤1. 准备工作a. 检查PE热熔焊机的供电是否正常,电源是否连通。

b. 检查焊接材料的质量和尺寸,如有损坏或变形,请更换。

c. 准备好所需的焊接工具和辅助材料,如切割机、刮刀、热熔焊材料等。

2. 排气处理a. 打开PE热熔焊机的烟道,确保烟气能够顺利排出。

b. 确认烟道通畅后,将PE热熔焊机的排气口与排气管连接好,确保烟气能够有效排尽。

3. 开机预热a. 打开PE热熔焊机的开关,将温度调节到适当的焊接温度。

b. 等待一段时间,让PE热熔焊机充分预热。

4. 制备焊接材料a. 使用切割机将焊接材料切割成所需尺寸。

b. 使用刮刀清除焊接材料表面的杂质和污垢。

5. 焊接操作a. 将焊接材料放在焊接位置上,用夹具固定住。

b. 将PE热熔焊机的熔接头加热部分对准焊缝,轻轻将熔接头压住。

c. 等待一段时间,使热熔焊材料充分熔化,然后缓慢移动熔接头沿焊缝方向进行焊接。

6. 焊接质量检查a. 使用检测工具检查焊接点的牢固性和质量。

b. 如发现焊接不牢固或有缺陷,应及时修复或重新焊接。

7. 关机a. 等待PE热熔焊机冷却后,断开电源。

b. 清洁PE热熔焊机和周围环境,保持干净整洁。

三、注意事项1. 禁止在使用PE热熔焊机时短路电源线或操作不当以免触电。

14PE全自动电熔焊机操作与维护操作规程一、操作规程1.操作前准备(1)检查设备外观是否完好,并确保有良好的接地。

(2)检查机器内的散热器是否干净,保证散热良好。

(3)检查电熔焊机的电源是否接好,确保电源稳定。

(4)检查电熔焊机的电源线是否有损坏,如有损坏应及时更换。

2.操作步骤(1)打开电熔焊机的电源开关,将机器预热至设定温度。

(2)调节电熔焊机的参数,包括焊接温度、压力等。

(3)检查焊接材料的质量,确保材料符合要求。

(4)将焊接材料放入电熔焊机的喷嘴中。

(5)将需要焊接的材料固定在焊接台上。

(6)开始焊接,按下开始按钮,焊接机器会自动进行焊接。

(7)完成焊接后,关闭电熔焊机的电源开关。

3.操作注意事项(1)操作人员应穿戴好防护设备,避免接触高温物品。

(2)操作人员应定期进行维护保养,保证设备的正常运行。

(3)操作人员应熟悉设备的工作原理和操作手册,确保正确操作设备。

(4)操作人员应保持机器的清洁,及时清理焊接过程中产生的废气和废渣。

1.定期检查(1)检查设备的外观是否完好,有无变形、裂纹等损坏。

(2)检查设备的电源线是否有损坏,如有损坏应及时更换。

(3)检查设备的电源开关和控制按钮是否灵活可靠。

(4)检查设备的喷嘴和焊接台是否有损坏,如有损坏应及时更换。

2.清洁保养(1)定期清理设备内部的灰尘和杂物,保证设备的散热良好。

(2)清洗设备的喷嘴和焊接台,保证焊接的质量。

(3)清洗设备的电源线和控制按钮,确保良好的电气连接。

3.定期维护(1)定期检查设备的焊接温度和压力等参数,确保设备的正常运行。

(2)检查设备的散热器是否干净,如有堵塞应及时清理。

(3)检查设备的电源和控制系统,确保工作稳定可靠。

(4)检查设备的零部件是否磨损,如有磨损应及时更换。

以上是14PE全自动电熔焊机的操作与维护操作规程,操作人员在操作设备时应遵守以上规程,保证设备的正常运行和使用寿命。

操作人员在维护设备时应定期检查、清洁和维护设备,确保设备的正常工作和安全使用。

PE电熔焊机操作规程一、准备工作1.根据管道尺寸选择合适的焊接头和焊接刀,确保焊接头的尺寸与管道的外径相匹配。

2.检查焊接机的电源线是否完好,并将插头插入接地插座。

3.检查焊接机的工作面板,确认温度、压力等参数设置正确。

4.检查焊接材料(聚乙烯管道、焊接头、焊接棒等),确保无损坏和污染。

二、操作步骤1.将焊接头和焊接刀固定在相应的夹具上,然后将聚乙烯管道插入焊接头中,使管道的端部与焊接头的接触面紧密贴合。

2.打开焊接机的电源开关,待电熔焊机启动后,根据管道材料和管径进行相应的参数设置,如温度、压力、时间等。

确保设置的参数与焊接材料的要求相匹配。

3.焊接机预热后,将焊接头和管道接触面送入预热区,进行预热,时间根据管道材料和管径的要求设定。

4.预热后,将焊接棒插入焊接头中,将焊接棒和管道暴露在焊接机的加热区域,等待焊接棒和管道材料熔化。

5.当焊接棒和管道材料熔化并达到合适的熔接温度后,将焊接头和管道从预热区向加热区缓慢推进,使焊接头和管道充分接触并熔合。

6.等待一定的熔接时间后,将焊接头和管道从加热区推出,但不要立即拔出焊接头。

在等待一定的冷却时间后,缓慢拔出焊接头并使其与管道的焊接部位保持紧密贴合。

7.关闭焊接机的电源开关,将焊接机进行冷却并断电。

三、注意事项1.在操作过程中,必须佩戴个人防护设备,如工作手套、防护眼镜等,确保操作人员的人身安全。

2.操作人员必须熟悉焊接机的操作原理和使用方法,并严格按照操作规程进行操作。

3.焊接机的温度和压力设置必须根据焊接材料的要求进行调整,以保证焊接质量和工作效率。

4.焊接机在使用过程中要保持清洁,并定期进行维护和保养,以确保设备的正常工作和使用寿命。

5.在操作过程中要注意对环境和人员的保护,特别是在室内作业时要保持通风良好,避免有害气体的积聚。

通过遵守以上的PE电熔焊机操作规程,能够保证焊接质量和操作安全,提高工作效率,延长设备使用寿命。

同时,操作人员还应不断提高自身的技术水平,加强对焊接原理和材料要求的学习,以更好地掌握电熔焊机的使用方法。

PE管电熔机的操作步骤:1,准备电熔焊机,需要焊接的PE管材、管件。

2,去除PE管材插入端的氧化层然后插入电熔管件中。

插入管件的管件以轻松插入为宜,不要强行将管材敲入管件中,管件插入太紧在焊接时由于PE材料加热后膨胀过程中容易引起电加热的移位,从而改变加热产生的温度变化,容易引起局部加热温度过高而引起焊接冒烟等失败现象。

特殊情况如管材插入管件不是在一条直线上,也就是说管材与管件不是同轴的,这种情况下需要用专用直线器来固定管材与管件,以减小管材插入管件的应力。

3,准备就绪后将电熔焊机焊机的输出电极插入管件的电极柱上。

4,启动电熔焊机,扫描条形码或输入需要焊接的电压与时间参数后开始焊接。

5,在焊接倒计时结束后,在不影响管材冷却熔接的情况下可以取下输出电缆线,开始准备下一个焊接。

PE管电熔机功能特点:1、输出电压可在20~40VAc之间预先设定,能适用各种电熔管件的焊接需要。

2、如无特殊说明,均设定为39.5V。

3、能够在线监控熔接状态,能迅速中断异常的熔接过程。

4、具有自动稳压,电源电压超限保护功能。

5、具有自动温度补偿功能,熔焊时不受环境温度影响。

6、操作程度极为简便。

7、支持条码读入功能。

8、熔焊接线连接简便,可防止接线错误。

PE管电熔机基本技术参数:1、输入电源电压:175V~250VAC2、输出电压:39.5V AC3、频率:50HZ4、输出功率:3.5KW5、使用环境温度:-15℃~50℃6、相对湿度:≤80%7、时间调整范围:1~2999秒8、时间分辨率:1秒9、时间误差:≤1%10、输出电压误差:≤2.5%11、防护等级:IP5412、重量:20千克13、外形尺寸:400×250×350mmPE管电熔机本产品采用先进的微电脑技术来自动监控焊接的全过程,并且具有一个带恒稳电压的定时交流电压变换器,功能强、性能稳定、体积小、适用性强,使用安全可靠,是PE管电熔焊接的理想机具。

河北来旺塑胶制品有限公司售后服务作业指导书

编制:

审核:

2017年12月

本《售后服务作业指导书》是技术服务人员在产品工作中遵循的服务原则和行动指南。

它详细阐述了服务指导和服务理念,同时也制定了技术服务人员在售后各个环节中的具体操作流程。

请相关人员仔细阅读,熟练掌握认真贯彻执行。

我们的服务口号:

立足华夏放眼全球

一切为了客户满意,细节决定成败!

河北来旺塑胶制品有限公司

1、目的范围

2、售后指导

3、安装技术参考

4、安装设备工具一览表

5、安装设备维护与检测

6、PE给水管道渗漏爆裂原因及解决办法(开挖施工)

7、非开挖施工出现问题及解决办法??????

焊接热熔机。

河北来旺塑胶制品有限公司售后服务作业指导书

编制:

审核:

2017年12月

本《售后服务作业指导书》是技术服务人员在产品工作中遵循的服务原则和行动指南。

它详细阐述了服务指导和服务理念,同时也制定了技术服务人员在售后各个环节中的具体操作流程。

请相关人员仔细阅读,熟练掌握认真贯彻执行。

我们的服务口号:

立足华夏放眼全球

一切为了客户满意,细节决定成败!

河北来旺塑胶制品有限公司

1、目的范围

2、售后指导

3、安装技术参考

4、安装设备工具一览表

5、安装设备维护与检测

6、PE给水管道渗漏爆裂原因及解决办法(开挖施工)

7、非开挖施工出现问题及解决办法??????

焊接热熔机。

PE管电熔焊机操作指导书PE管电熔焊机操作指导书1 主要内容及适用范围本指导书规定了PE管电熔焊机操作程序及注意事项。

本指导书适用于中石油昆仑燃气有限公司PE管电熔焊机的作业。

2 检查与准备2.1操作人员必须懂得PE管电熔焊机工作原理,培训合格后上岗。

2.2 正确穿戴劳保防护用品。

2.3 核对焊机的输入电压规格,严禁接入其它级别的电压,以免焊机烧毁或不能工作。

2.4 按照设备的实际功率,正确选配电源配线。

2.5 连接好焊机接地线,以免发生触电事故。

2.6 测量电源电压,确认焊机工作时的电压符合要求。

2.7 清洁电源输出接头,保证良好的导电性。

3 操作程序3.1 截取管材,管材的端面应垂直轴线,其误差小于5mm。

3.2 清理电熔管件内壁,测量电熔管件的长度,在焊接管材表面距端面为1/2管件长度处划线标识,将划线区域内的焊接面刮削0.1,0.2mm厚,以去除氧化层。

鞍形管件焊接时,刮削区域应大于鞍体边缘。

3.3 管材与管件的安装3.3.1 电熔承插连接时,管材与管件的承插:在管材上重新划线,将清洁的电熔管件与需要焊接的管材承插,保持管件外侧边缘与标记线平齐。

安装电熔夹具,不得使电熔管件承受外力,管材与管件的不同轴度应当小于2,。

3.3.2 电熔鞍形连接时,鞍形管件的安装:用管件制造单位提供的方法进行安装,确保管件与管材的两个焊接面无间隙。

修补用电熔鞍形管件必须对中,且电热丝区域不得安装在被修补的孔上。

3.4 将焊机输出端与管件接线柱牢固连接,不得虚接。

3.5 按焊机说明书要求,将焊机调整到“自动”或“手动”模式。

3.6 在自动或者手动模式下按照管件产品说明书输入焊接参数。

3.7 按下焊机运行开关,开始焊接作业。

3.8 焊接过程,观察孔内物料会慢慢顶起,加热完毕,自动进入冷却状态;3.10 冷却完毕,蜂鸣器将报警,拆卸夹具。

电熔鞍形连接时,接头在冷却过程中应当处于夹紧状态,鞍形三通的冷却时间应当大于60min或者按产品说明书进行开孔操作。

P E电熔焊机操作规程

一.操作面板说明

1.液晶显示屏:可显示操作提示.故障信息及时间参数。

2.递加键:数字加1或字符加值1。

3.递减键:数字减1或字符减值1。

4.

5.

1.操作前准备,将电熔管件与管材安装对接,将焊机输出插头插入电熔管件电机。

2.接通电源,显示器显示主菜单在按↓键可以选择机器的某一项功能,再按确认

键进入该项子菜单。

(1)参数设置功能,在主菜单中选中设置项(使该项反色显示),按确认后进入参数设置菜单,此时可以对焊接参数进行设置。

按↓键先选择其中某一项参

数的设置,按→键可以选择某一位,按+、一键对光标烁位进行修改。

焊接时间单位为秒,冷却时间单位为分。

打印功能按+号,显示器显示是,即打开打印功能,这时在焊接过程中,打印机每隔5秒,打印一次焊接参数,按-号关

闭打印功能。

(2)焊接运行操作,在对机器各项参数正确设置后,可以对管件进行焊接操作,即在主菜单中选择第5

(3)正常焊接时,机器从预置时间开始倒计数,

175-250V

3.管材插入管件时必须到位,否则会导致焊接失败。

4.电熔管件与管材对接不允许出现扭曲或出现应力。

5.在夏季,机器显示屏应避免烈日直晒。

6.注意防潮,机内严禁进水。

P E电熔焊机操作规程 Prepared on 24 November 2020

PE电熔焊机操作规程

一.操作面板说明

1.液晶显示屏:可显示操作提示.故障信息及时间参数。

2.递加键:数字加1或字符加值1。

3.递减键:数字减1或字符减值1。

4.右移键:光标右移一个字符。

5.下移键:光标移到下一行。

6.功能键:回到主菜单。

7.确认键:选择某一功能后按确认。

8.启动键:熔接操作的启动键。

9.急停键:可强制快速停止熔焊过程,中断主机运行。

10.绿指示灯:正常熔接过程为亮,否则灭。

11.红指示灯:电源指示灯。

12.打印机接口:用于连接打应机。

13.条码输入接口:用于连接条码输入阅读器。

14.电源开关。

二.熔接操作

1.操作前准备,将电熔管件与管材安装对接,将焊机输出插头插

入电熔管件电机。

2.接通电源,显示器显示主菜单在按↓键可以选择机器的某一项

功能,再按确认键进入该项子菜单。

(1)参数设置功能,在主菜单中选中设置项(使该项反色显示),按确认后进入参数设置菜单,此时可以对焊接参数进行设置。

按↓键先选择其中某一项参数的设置,按→键可以选择某一位,按+、一键对光标烁位进行修改。

焊接时间单位为

秒,冷却时间单位为分。

打印功能按+号,显示器显示是,即打开打印功能,这时在焊接过程中,打印机每隔5秒,打印一次焊接参数,按-号关闭打印功能。

(2)焊接运行操作,在对机器各项参数正确设置后,可以对管件进行焊接操作,即在主菜单中选择第5项,即“运行”项,此时机器显示设置的参数,确认无误后,按下启动键,机器开始焊接操作。

(3)正常焊接时,机器从预置时间开始倒计数,当显示为

0000时,焊接完毕,机器将进行报警。

此时,按下任一键后,机器自动进入冷却状态,冷却完毕后,机器同样进行报警。

此时按下任一键结束报警,并返回主菜单。

(4)当其中有一路故障,将自动停机并显示出错信息。

其中电流错误,检查输出插头与管件连接是否良好;电压错误,检查电源电压是否超出175-250V范围;温度错误,检查温度传感器是否断开。

(5)若要进行第二次焊接,只要重复以上过程。

三.安全注意事项

1.焊接插头与电熔管件的连接必须牢固可靠,绝对不允许松动。

2.焊接之前要核验焊接电压、时间等和熔焊参数是否与电熔管件所需求的一致。

3.管材插入管件时必须到位,否则会导致焊接失败。

4.电熔管件与管材对接不允许出现扭曲或出现应力。

5.在夏季,机器显示屏应避免烈日直晒。

6.注意防潮,机内严禁进水。