粉末冶金工艺流程

- 格式:pptx

- 大小:545.24 KB

- 文档页数:12

粉末冶金知识大全简介粉末冶金是一种重要的制备材料的方法,它通过将金属或非金属加工成粉末,再通过压制和烧结等工艺将粉末粒子紧密结合形成所需的材料。

本文将介绍粉末冶金的基本原理、工艺流程和应用领域。

1. 粉末制备粉末冶金的第一步是制备粉末。

常见的粉末制备方法包括:•原子熔化法:通过将金属或合金加热到高温,使其熔化后迅速冷却,冷却过程中形成的微细颗粒即为粉末。

•机械研磨法:将金属块或合金块放入球磨机中与球磨介质一起磨碎,经过一定时间后得到所需的粉末。

•物理气相法:通过高温蒸发和凝聚,使金属或合金从气相转变为粉末。

常见的物理气相制备方法有气体凝聚法、物理溅射法等。

2. 粉末冶金工艺粉末冶金包括压制、烧结和后处理等多个工艺步骤。

2.1 压制压制是将制备好的粉末以一定的压力塑造成所需形状的过程。

常见的压制方法有:•静态压制:即将粉末放置在模具中,施加垂直于模具方向的压力,使粉末颗粒之间发生塑性变形,形成一定形状的绿体。

•动态压制:即通过提供一个快速冲击力,使粉末颗粒互相碰撞并发生变形,形成一定形状的绿体。

2.2 烧结烧结是将压制好的绿体在一定温度下进行加热,使粉末颗粒之间发生扩散和结合,形成致密的材料。

常见的烧结方法有:•常压烧结:将绿体放在电炉或气炉中进行加热,使粉末颗粒熔结或固相扩散结合。

•热等静压烧结:在加热的同时施加一定的压力,用于加强绿体的结合。

2.3 后处理烧结完成后,还需要进行一些后处理步骤以提高材料的性能。

常见的后处理方法有:•热处理:通过控制温度和时间,在一定的条件下改变材料的组织结构,提高其硬度、强度等性能。

•表面处理:在材料表面形成覆盖层、涂层或改变表面形貌,以提高耐磨、耐腐蚀等性能。

3. 应用领域粉末冶金在许多领域都有着广泛的应用。

3.1 金属制品粉末冶金可以制备各种金属制品,如汽车零部件、工具等。

由于独特的结构和物理性能,粉末冶金制品具有优异的耐磨、抗拉伸和耐腐蚀等特点。

3.2 陶瓷制品通过粉末冶金技术可以制备出高纯度、高强度的陶瓷制品,如陶瓷刀具、陶瓷齿轮等。

粉末冶金手册粉末冶金是一种将金属或非金属粉末通过压制、烧结等工艺加工成成型品的制造工艺。

粉末冶金具有高效、低成本、可成型性好、材料利用率高等优势,因此在航空航天、汽车工业、电子行业等领域得到广泛应用。

本手册将介绍粉末冶金的基本原理、工艺流程、材料选择、设备介绍等内容。

一、粉末冶金的基本原理粉末冶金的基本原理是将金属或非金属物质经过粉碎或原料特殊制备得到的粉末,经过压制成型或注射成型,再经过高温烧结得到所需产品。

这种工艺利用了粉末颗粒之间的相互扭曲和扩散,从而实现了物质的成型。

同时,由于粉末冶金是一种非液态冶金工艺,不需要溶解和凝固过程,避免了材料在液态下的气体、夹杂物等问题,因此可以获得更高的材料纯度和均匀性。

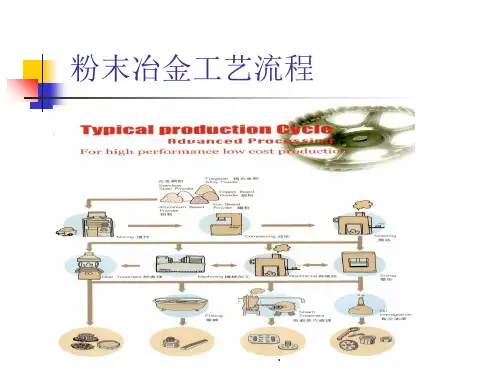

二、粉末冶金的工艺流程粉末冶金的一般工艺流程分为原料制备、混合、成型、烧结和后处理等步骤。

1.原料制备:原料制备阶段主要包括选料和粉末制备。

选料是指根据成品的要求选择合适的原料,如金属、合金、陶瓷或复合材料等。

粉末制备可以通过粉碎、化学方法、电化学方法等得到所需粉末。

2.混合:将所选的原料粉末按照一定比例进行混合。

混合的目的是使各种材料的粒子均匀分散,以获得更高的均匀性。

3.成型:将混合好的粉末通过压制成型,可以使用冷压、热压或注射成型等方法。

成型一般可以分为干压成型和液相成型两种方式。

4.烧结:成型件通过高温烧结,使粉末颗粒之间发生结合,形成致密的材料。

烧结温度和时间根据材料种类、成型件形状等因素确定。

5.后处理:烧结后的材料可以进行表面处理、热处理、加工等工艺。

目的是使产品达到所需的性能和尺寸要求。

三、粉末冶金的材料选择粉末冶金可以应用于各种金属和非金属材料的制备,包括纯金属、合金、陶瓷、塑料等。

在选择材料时需要考虑材料的物理性质、化学性质、应用环境等因素。

例如,对于需要高强度和耐磨性的零件可以选择使用金属粉末冶金制备的合金材料;对于需要绝缘性能和耐高温的零件可以选择使用陶瓷粉末冶金制备的材料。

转贴]粉末冶金生产的基本工艺流程标签:转贴粉末冶金生产基本工艺流程时间:2019-11-26 21:23:53 点击:2803 回帖:0上一篇:[转贴]金属磨损自修复抗磨剂的性下一篇:金相显微镜的外形尺寸图(图)粉末冶金生产的基本工艺流程包括:粉末制备、粉末混合、压制成形、烧结及后续处理等。

用简图表示于图7-1中。

陶瓷制品的生产过程与粉末冶金有许多相似之处,其工艺过程包括粉末制备、成形和致密化三个阶段。

2.1 粉末制备2.1.1 粉末制备粉末是制造烧结零件的基本原料。

粉末的制备方法有很多种,归纳起来可分为机械法和物理化学法两大类。

(1)机械法机械法有机械破碎法与液态雾化法。

机械破碎法中最常用的是球磨法。

该法用直径10~20mm钢球或硬质合金对金属进行球磨,适用于制备一些脆性的金属粉末(如铁合金粉)。

对于软金属粉,采用旋涡研磨法。

雾化法也是目前用得比较多的一种机械制粉方法,特别有利于制造合金粉,如低合金钢粉、不锈钢粉等。

将熔化的金属液体通过小孔缓慢下流,用高压气体(如压缩空气)或液体(如水)喷射,通过机械力与急冷作用使金属熔液雾化。

结果获得颗粒大小不同的金属粉末。

图7-2为粉末气体雾化示意图。

雾化法工艺简单,可连续、大量生产,而被广泛采用。

(2)物理化学法常见的物理方法有气相与液相沉积法。

如锌、铅的金属气体冷凝而获得低熔点金属粉末。

又如金属羰基物Fe(CO)5、Ni(CO)4等液体经180~250℃加热的热离解法,能够获得纯度高的超细铁与镍粉末,称为羰基铁与羰基镍。

化学法主要有电解法与还原法。

电解法是生产工业铜粉的主要方法,即采用硫酸铜水溶液电解析出纯高的铜。

还原法是生产工业铁粉的主要方法,采用固体碳还原铁磷或铁矿石粉的方法。

还原后得到得到海绵铁,经过破碎后的铁粉在氢气气氛下退火,最后筛分便制得所需要的铁粉。

图7-2 粉末气体雾化示意图2.1.2 粉末性能粉末的性能对其成形和烧结过程,及制品的性能都有重大影响,因而对粉末的性能必须加以了解。

粉末冶金高速钢模具工艺流程

1.原材料制备:粉末冶金高速钢模具材料的原料包括金属粉末和其他添加剂。

金属粉末一般由高速钢的主要成分,如铁、碳、铬、钼、钴等金属制成。

其他添加剂可能包括增强剂、增湿剂等。

2.粉末混合:将金属粉末和其他添加剂按一定比例混合均匀,可以采用机械搅拌或者其他方法进行混合。

3.压制成型:将混合好的粉末放入模具中进行冷压成型,一般采用注射成型、压制成型等方法。

冷压成型可以使粉末呈固态状态,便于后续烧结。

4.烧结:将冷压成型的模具进行烧结,提高模具的密实度和强度。

烧结一般在高温下进行,使金属粉末颗粒相互连结成型。

5.热处理:对烧结好的模具进行热处理,改善其力学性能。

热处理可以包括淬火、回火等工艺,使模具达到适应工作环境的要求。

6.加工:热处理后的模具可以进行粗加工和精加工。

粗加工可以包括车削、铣削等工艺,将模具的形状和尺寸加工到接近最终要求。

精加工可以包括打磨、抛光等工艺,提高模具的表面质量。

转贴]粉末冶金生产的基本工艺流程标签:转贴粉末冶金生产基本工艺流程时间:2008-11-26 21:23:53 点击:2803 回帖:0上一篇:[转贴]金属磨损自修复抗磨剂的性下一篇:金相显微镜的外形尺寸图(图)粉末冶金生产的基本工艺流程包括:粉末制备、粉末混合、压制成形、烧结及后续处理等。

用简图表示于图7-1中。

陶瓷制品的生产过程与粉末冶金有许多相似之处,其工艺过程包括粉末制备、成形和致密化三个阶段。

2.1 粉末制备2.1.1 粉末制备粉末是制造烧结零件的基本原料。

粉末的制备方法有很多种,归纳起来可分为机械法和物理化学法两大类。

(1)机械法机械法有机械破碎法与液态雾化法。

机械破碎法中最常用的是球磨法。

该法用直径10~20mm钢球或硬质合金对金属进行球磨,适用于制备一些脆性的金属粉末(如铁合金粉)。

对于软金属粉,采用旋涡研磨法。

雾化法也是目前用得比较多的一种机械制粉方法,特别有利于制造合金粉,如低合金钢粉、不锈钢粉等。

将熔化的金属液体通过小孔缓慢下流,用高压气体(如压缩空气)或液体(如水)喷射,通过机械力与急冷作用使金属熔液雾化。

结果获得颗粒大小不同的金属粉末。

图7-2为粉末气体雾化示意图。

雾化法工艺简单,可连续、大量生产,而被广泛采用。

(2)物理化学法常见的物理方法有气相与液相沉积法。

如锌、铅的金属气体冷凝而获得低熔点金属粉末。

又如金属羰基物Fe(CO)5、Ni(CO)4等液体经180~250℃加热的热离解法,能够获得纯度高的超细铁与镍粉末,称为羰基铁与羰基镍。

化学法主要有电解法与还原法。

电解法是生产工业铜粉的主要方法,即采用硫酸铜水溶液电解析出纯高的铜。

还原法是生产工业铁粉的主要方法,采用固体碳还原铁磷或铁矿石粉的方法。

还原后得到得到海绵铁,经过破碎后的铁粉在氢气气氛下退火,最后筛分便制得所需要的铁粉。

图7-2 粉末气体雾化示意图2.1.2 粉末性能粉末的性能对其成形和烧结过程,及制品的性能都有重大影响,因而对粉末的性能必须加以了解。

粉末冶金工艺流程粉末冶金是一种利用金属粉末或者金属粉末与非金属粉末混合后,再经过成形和烧结等工艺制备金属材料的工艺方法。

粉末冶金工艺流程包括原料制备、混合、成型、烧结和后处理等几个主要步骤。

首先,原料制备是粉末冶金工艺流程的第一步。

在原料制备过程中,需要选择合适的金属粉末和非金属粉末作为原料,并对原料进行粉碎、筛分和混合等处理,以保证原料的均匀性和适应性。

接下来是混合步骤。

在混合过程中,将金属粉末和非金属粉末按一定的配比混合均匀,以确保成品的化学成分和性能达到要求。

混合过程中需要注意控制混合时间和混合方式,以避免原料的分层和堆积现象。

成型是粉末冶金工艺流程的第三步。

在成型过程中,将混合后的粉末通过压制或注射成型等方式,制备成所需形状的坯料。

成型过程中需要注意控制成型压力、温度和速度等参数,以保证坯料的密度和形状的精度。

烧结是粉末冶金工艺流程的第四步。

在烧结过程中,将成型后的坯料在高温条件下进行烧结,使粉末颗粒之间发生扩散和结合,最终形成致密的金属材料。

烧结过程中需要控制烧结温度、气氛和时间等参数,以确保成品的密度和性能达到要求。

最后是后处理步骤。

在后处理过程中,对烧结后的成品进行表面处理、热处理和精密加工等工艺,以提高成品的表面质量和机械性能,最终得到符合要求的粉末冶金制品。

总的来说,粉末冶金工艺流程包括原料制备、混合、成型、烧结和后处理等几个主要步骤。

通过精心控制每个步骤的工艺参数,可以制备出具有优异性能和复杂形状的金属材料,广泛应用于汽车、航空航天、医疗器械和电子等领域。

粉末冶金工艺的发展将为材料制备和加工领域带来新的机遇和挑战。

(4分)粉末冶金制品的工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor.I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!粉末冶金制品的工艺流程详解粉末冶金,作为一种独特的材料制备技术,以其独特的优点在工业生产中占据重要地位。

粉末冶金与陶瓷材料成型工艺流程讲义一、引言粉末冶金是一种利用金属或非金属粉末为原料,经过混合、成型和烧结等工艺制备制品的技术。

在粉末冶金中,成型工艺流程起着至关重要的作用,它决定了最终制品的形状和性能。

而在陶瓷材料的加工中,成型也是一个重要的步骤。

本讲义将介绍粉末冶金和陶瓷材料成型的工艺流程。

二、粉末冶金成型工艺流程粉末冶金成型工艺流程主要包括:粉末混合、成型和烧结三个步骤。

2.1 粉末混合粉末混合是将不同原料的粉末按照一定的比例混合均匀的过程。

混合粉末的目的是将不同的元素、合金粉末或增强剂混合在一起,以获得所需的材料性能。

常用的混合方法有机械混合和湿法混合。

机械混合是通过球磨机、搅拌机等设备将粉末进行混合,而湿法混合则是将粉末与粘结剂混合后进行干燥。

2.2 成型成型是将混合后的粉末按照一定的形状、尺寸和密度进行成型的过程。

常用的成型方法有挤压成型、注压成型和压坯成型。

挤压成型是将粉末充填至挤压机的模具中,利用挤压机将粉末进行加压,使其形成所需的形状。

注压成型是将粉末混合物注入注压机中,通过压力将粉末注入模具中,然后进行加压成型。

而压坯成型则是将粉末放入模具中,通过机械或液压的方式用压力将粉末成型。

2.3 烧结烧结是粉末冶金成型工艺中的最后一个步骤。

烧结可以提高材料的密度和机械性能,使得粉末颗粒之间产生结合作用。

烧结过程中,粉末内部会发生相互扩散和结合的变化,从而形成固体产品。

烧结温度和时间是烧结过程中的两个重要参数,需要根据材料的性质来确定。

三、陶瓷材料成型工艺流程陶瓷材料的成型工艺流程与粉末冶金类似,也包括混合、成型和烧结三个步骤。

3.1 混合陶瓷材料的混合过程与粉末冶金的混合过程类似,都是将不同的原料按照一定的比例混合均匀。

不同的是,陶瓷材料的原料一般是粉末状的无机物,如氧化物、碳化物和氮化物等。

混合的目的是将不同的材料混合在一起,以获得所需的陶瓷组分。

3.2 成型陶瓷材料的成型方法有很多种,常见的有干压成型、注塑成型和注浆成型等。

粉末冶金高速钢模具工艺流程1.原料准备:首先,需要准备高速钢粉末作为原料。

高速钢粉末应具有良好的流动性和可压性,并且其化学成分和颗粒粒度要符合制造要求。

可以通过化学分析、粒度分析等方法来确保原料质量。

2.粉末混合:将高速钢粉末与其他合金粉末进行混合,以得到所需的化学组成和性能。

混合方式通常采用机械混合,可以使用球磨机、振动磨机等设备进行混合。

混合过程中还可以添加润滑剂和增塑剂等辅助剂,以提高成形性能。

3.成型:将混合后的粉末放入压力机中进行成型。

成型方式有很多种,常用的有冲压成型、注射成型和等静压成型等。

成型压力和时间要根据具体情况进行控制,以确保成型件的尺寸精度和密实性。

4.烘干:成型后的模具需要进行烘干,以将其中的水分蒸发掉。

烘干温度和时间要根据模具的大小和成型方式进行调节,一般采用高温热风烘干。

5.烧结:将烘干后的模具放入烧结炉中进行烧结。

烧结是将粉末颗粒通过高温和压力结合成为坚固的整体的过程。

烧结温度和时间要根据具体情况进行控制,以确保模具的致密度和机械性能。

6.热处理:烧结后的模具需要进行热处理,以提高其硬度和耐磨性。

常用的热处理方式有淬火、回火等,可以根据模具的具体用途进行调整。

热处理温度和时间要根据模具的材质和要求进行确定,以获得理想的组织和性能。

7.加工:最后,对热处理后的模具进行加工,以获得最终的模具产品。

加工工艺包括切割、铣削、磨削等,可以根据具体尺寸和形状要求进行调整。

加工过程中要注意保持尺寸精度和表面质量。

以上就是粉末冶金高速钢模具工艺流程的详细介绍。

粉末冶金工艺具有成本低、生产效率高、生产过程中无浪费等优点,因此在模具制造领域得到广泛应用。

通过合理控制每个步骤的工艺参数,可以获得具有良好性能的高速钢模具产品。

金属粉末冶炼技术的主要流程英文回答:Metal powder metallurgy is a process that involves the production of metal powders and their subsequent consolidation into solid metal components. The main steps in the metal powder metallurgy process include powder production, powder blending, compacting, sintering, and finishing.1. Powder Production:The first step in metal powder metallurgy is the production of metal powders. There are several methods for producing metal powders, including atomization, chemical reduction, and mechanical comminution. Atomization is the most common method, which involves melting the metal and then spraying it with a high-pressure gas to form droplets that solidify into powder particles.2. Powder Blending:After the metal powders are produced, they are often blended with other powders or additives to achieve desired properties or compositions. This step is crucial in achieving the desired characteristics of the final product.3. Compacting:The blended metal powders are then compacted into a desired shape using a variety of techniques, such as cold pressing or isostatic pressing. Cold pressing involves compressing the powders at room temperature, whileisostatic pressing applies pressure from all directions using a fluid medium.4. Sintering:The compacted powders are then subjected to a sintering process. Sintering involves heating the powders in a controlled atmosphere to a temperature below their melting point, causing the particles to bond together. This resultsin a solid, porous structure known as a green compact.5. Finishing:The final step in metal powder metallurgy is finishing, which involves various processes to improve the mechanical properties, surface finish, and dimensional accuracy of the sintered components. Finishing processes may include machining, heat treatment, and surface coating.Metal powder metallurgy offers several advantages over traditional metal processing methods. It allows for the production of complex shapes, reduces material waste, and can achieve a high level of material purity. It is widely used in industries such as automotive, aerospace, and electronics, where lightweight and high-performance components are required.中文回答:金属粉末冶金技术是一种将金属粉末制备并进一步固化成金属零件的工艺过程。