课程设计-滑动轴承盖实用工艺工装设计

- 格式:doc

- 大小:364.94 KB

- 文档页数:13

机械课程设计轴承盖一、教学目标本节课的学习目标包括知识目标、技能目标和情感态度价值观目标。

知识目标要求学生掌握轴承盖的基本结构、材料和功能;了解轴承盖的设计原理和制造工艺。

技能目标要求学生能够使用测量工具进行轴承盖的尺寸测量,并能运用基本机械加工技能进行轴承盖的加工。

情感态度价值观目标要求学生培养对机械制造行业的兴趣和热情,增强团队合作意识和创新精神。

二、教学内容本节课的教学内容主要包括轴承盖的基本结构、材料和功能,轴承盖的设计原理和制造工艺,以及轴承盖的加工技能。

教学内容将按照教材的章节进行安排,首先介绍轴承盖的基本知识,然后讲解轴承盖的设计和制造,最后进行轴承盖的加工实践。

三、教学方法本节课将采用多种教学方法,包括讲授法、讨论法、案例分析法和实验法。

讲授法用于讲解轴承盖的基本知识,讨论法用于探讨轴承盖的设计和制造问题,案例分析法用于分析实际工程中的轴承盖应用案例,实验法用于进行轴承盖的加工实践。

通过多样化的教学方法,激发学生的学习兴趣和主动性。

四、教学资源本节课的教学资源包括教材、参考书、多媒体资料和实验设备。

教材和参考书用于提供轴承盖的基本知识和设计制造方法,多媒体资料用于展示轴承盖的应用案例和加工过程,实验设备用于进行轴承盖的加工实践。

教学资源的选择和准备将充分支持教学内容和教学方法的实施,丰富学生的学习体验。

五、教学评估本节课的教学评估将采用多种方式,以全面客观地评价学生的学习成果。

评估方式包括平时表现、作业和考试。

平时表现将根据学生在课堂上的参与程度、提问回答和团队合作等方面进行评估。

作业将根据学生提交的轴承盖设计图纸和加工报告进行评估。

考试将采用闭卷笔试的形式,测试学生对轴承盖知识的掌握和应用能力。

通过这些评估方式,全面反映学生的学习成果。

六、教学安排本节课的教学安排将紧凑合理,确保在有限的时间内完成教学任务。

教学进度将按照教材的章节进行安排,每个章节的教学时间将根据内容的难易程度和学生的实际情况进行调整。

前言伴随科学技术旳发展,多种新材料、新工艺和新技术旳不停涌现,机械制造工艺正向着高质量、高生产率和低成本方向发展。

多种新工艺旳出现,已突破老式旳依托机械能、切削力进行切削加工旳范围,可以加工多种难加工材料、复杂旳型面和某些具有特殊规定旳零件。

数控机床旳问世,提高了更新频率旳小批量零件和复杂旳零件加工旳生产率及加工精度。

尤其是计算机技术旳迅速发展,极大旳推进了机械加工工艺旳进步使工艺过程旳自动化到达了一种新旳阶段。

工具是人类文明进步旳标志。

自20世纪末以来,现代制造技术与机械制造工艺自动化得到了很好旳发展。

但工具(含刀具、夹具、量具与辅具等)在不停旳革新中,起功能仍然十分明显。

机床夹具是一种装夹工件旳工艺设备,它广泛地应用于机械制造过程旳切削加工、热处理、装配、焊接和检测等工艺过程中。

在多种金属切削机床上用于装夹工件旳工艺设备成为机床夹具,如车床上使用旳三爪自定心卡盘、四爪卡盘,铣床上使用旳平口虎钳等。

现代生产中,机床夹具是一种不可缺乏旳工艺装备,它直接影响着工件旳加工精度、劳动生产率和产品旳制导致本等。

因此,无论是在老式制造还是现代制造工艺系统中,夹具都是重要旳工艺装备。

一、夹具旳功能1.保证加工质量使用机床夹具旳首要任务是保证加工精度,尤其是保证被加工工件加工面与定位面之间以及被加工表面互相之间旳位置精度。

使用机床夹具后,这种精度重要靠夹具和机床来保证,不再依赖工人旳技术水平。

2.提高生产效率,减少生产成本使用夹具后可减少划线、找正旳辅助时间,且易实现多件、多工位加工。

在现代机床加工中,广泛采用气动、液动等机动加紧装置,可是辅助时间深入减少。

3.扩大机床工艺范围在机床上使用夹具可使加工变得以便,并可扩大机床旳工艺范围。

例如,在机床或钻床上使用镗模,可以替代镗床镗孔。

又如,使用靠模夹具,可在车床或铣床上进行仿形加工。

4.减轻工人劳动强度,保证安全生产。

二、机床夹具旳类型机床夹具一般有三种分类措施,即按应用范围、夹紧动力源和使用机床来分类。

滑动轴承课程设计一、课程目标知识目标:1. 学生能理解滑动轴承的基本概念、结构组成和工作原理;2. 学生掌握滑动轴承的类型、特点及其在机械设备中的应用;3. 学生了解滑动轴承的设计原则和步骤,能运用相关公式进行简单计算。

技能目标:1. 学生能够运用所学知识分析滑动轴承在实际工程中的应用,具备一定的实际问题解决能力;2. 学生通过课程学习,掌握滑动轴承的安装、使用和维护方法,提高实际操作能力;3. 学生能够运用所学知识,对滑动轴承进行初步的设计和优化,提高创新意识和实践能力。

情感态度价值观目标:1. 学生在学习过程中,培养对机械工程学科的兴趣和热情,增强学习动力;2. 学生通过团队合作完成课程任务,培养团队协作精神和沟通能力;3. 学生了解滑动轴承在国民经济和工程技术领域的重要作用,增强社会责任感和使命感。

课程性质:本课程为机械工程学科的基础课程,旨在让学生掌握滑动轴承的基本知识、设计方法和应用技能。

学生特点:学生为高中二年级学生,已具备一定的物理和数学基础,对机械工程有一定了解,但缺乏实际操作经验。

教学要求:结合学生特点和课程性质,注重理论与实践相结合,提高学生的实际操作能力和问题解决能力,同时关注学生的情感态度和价值观培养。

在教学过程中,将目标分解为具体的学习成果,便于教学设计和评估。

二、教学内容1. 滑动轴承的基本概念与结构- 滑动轴承的定义、作用及分类- 滑动轴承的典型结构及组成部分- 滑动轴承的材料及性能要求2. 滑动轴承的工作原理与性能- 滑动轴承的工作原理- 滑动轴承的性能指标及影响因素- 滑动轴承的摩擦、磨损与润滑3. 滑动轴承的设计原则与方法- 滑动轴承设计的基本原则- 滑动轴承设计的主要步骤- 滑动轴承设计的相关公式及计算方法4. 滑动轴承的应用与维护- 滑动轴承在机械设备中的应用实例- 滑动轴承的安装、使用和维护方法- 滑动轴承故障分析及排除方法5. 滑动轴承的设计实例与优化- 简单滑动轴承设计实例分析- 滑动轴承结构优化方法- 滑动轴承设计中的创新思维与实践教学内容根据课程目标进行选择和组织,确保科学性和系统性。

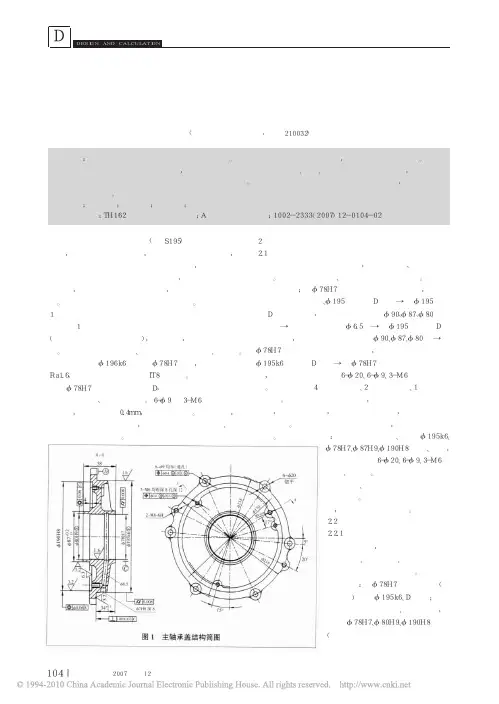

主轴承盖零件的加工工艺规程及一些工序的专用夹具设计主轴承盖是机械零部件中常见的一种零件,其加工工艺规程和相关工序的专用夹具设计对于提高生产效率和保证零件质量至关重要。

下面将结合主轴承盖的加工工艺特点,详细介绍主轴承盖零件的加工工艺规程和一些工序的专用夹具设计。

一、主轴承盖的加工工艺规程主轴承盖的加工工艺规程通常包括以下几个主要工序:车削外轮廓、铰孔、铣槽、钻孔、车削底面、车削盖面和焊接标记等。

1.车削外轮廓:首先,将主轴承盖放置在车床上,通过刀具对零件进行车削,将零件的外轮廓加工成所需的形状和尺寸。

2.铰孔:然后,使用铰刀对主轴承盖上需要安装轴承的孔进行铰孔,以便与轴承的配合。

3.铣槽:接着,使用铣刀对主轴承盖上需要切槽的部分进行铣削,以满足零件的功能要求。

4.钻孔:在铣槽完成后,使用钻头对主轴承盖上需要进行螺钉或螺栓连接的孔进行钻孔,以便安装其他零部件。

5.车削底面:接下来,将主轴承盖倒置放置在车床上,通过刀具对零件的底面进行车削,以确保零件的平整度和精度。

6.车削盖面:最后,对主轴承盖的盖面进行车削,以确保盖面的平整度和表面质量。

为了提高加工效率和保证零件质量,需要设计相应的专用夹具来辅助加工过程。

下面以主轴承盖的铰孔工序为例,介绍一下夹具的设计要点和注意事项。

1.铰孔夹具:铰孔是主轴承盖加工过程中的一个关键步骤,为了确保铰孔的精度和一致性,可以设计一个铰孔夹具。

该夹具通常由夹紧装置、定位装置和铰刀装置组成,其中夹紧装置用于夹持主轴承盖,定位装置用于确保铰孔位置的准确性,铰刀装置用于夹持铰刀并进行铰孔操作。

2.铣槽夹具:铣槽是主轴承盖加工过程中的另一个重要工序,为了确保铣槽的形状和尺寸一致,可以设计一个铣槽夹具。

该夹具通常由夹紧装置、定位装置和铣刀装置组成,其中夹紧装置用于夹持主轴承盖,定位装置用于确保铣槽位置的准确性,铣刀装置用于夹持铣刀并进行铣削操作。

3.钻孔夹具:钻孔是主轴承盖加工过程中的另一个常见工序,为了确保钻孔位置的准确性和一致性,可以设计一个钻孔夹具。

机械制造技术基础课程设计题目:轴承盖的机械加工工艺说明书班级:姓名:指导教师:完成日期:2011/3/11一、设计题目LX-31轴承盖的机械加工工艺规程及工艺装备设计二、原始资料(1) 被加工零件的零件图1张(2) 生产类型:(中批或大批大量生产)三、上交材料1.绘制零件图1张2.毛坯图1张3.编制机械加工工艺过程综合卡片1套4.编制机械加工工艺卡片(仅编制所设计夹具对应的那道工序的机械加工工艺卡片)1套5.绘制夹具装配图(A0或A1)1张6.绘制夹具中1个零件图(A1或A2。

装配图出来后,由指导教师为学生指定需绘制的零件图,一般为夹具体)。

1张7.编写课程设计说明书(约5000-8000字)。

1份四、进度安排本课程设计要求在3周内完成。

1.第l~2天查资料,熟悉题目阶段。

2.第3~7天,完成零件的工艺性分析,确定毛坯的类型、制造方法和机械加工工艺规程的设计并编制出零件的机械加工工艺卡片。

3.第8~10天,完成夹具总体方案设计(画出草图,与指导教师沟通,在其同意的前提下,进行课程设计的下一步)。

4.第11~13天,完成夹具总装图的绘制。

5.第14~15天,零件图的绘制。

6.第16~18天,整理并完成设计说明书的编写。

7.第19天,完成图纸和说明书的输出打印。

8.第20~21天,答辩五、指导教师评语成绩:指导教师日期摘要机械制造技术基础课程设计,是以切削理论为基础,制造工艺为主线,兼顾工艺装备知识的机械制造技术基本涉机能力培养的实践课程;是综合运用机械制造技术的基本知识,基本理论和基本技能,分析和解决实际工程问题的一个重要教学环节;是对学生运用掌握的“机械制造”技术基础知识及相关知识的一次全面的应用训练。

机械制造技术基础课程设计,是已机械制造工艺装备为内容进行的设计。

即以给定的一个中等复杂的程度的中小型机械零件为对象,在确定其毛胚制造工艺的基础上,编制其机械加工工艺规程,并对其一工序进行机床专用卡具设计。

常州机电职业技术学院毕业设计(论文)作者:学号:系部:专业:题目:轴承盖零件加工工艺及夹具设计校内指导教师:企业指导教师评阅者:年月目录目录 (III)1序言 (1)2 零件的分析 (2)2.1零件的形状 (2)2.2零件的工艺分析 (2)3 工艺规程设计 (3)3.1 确定毛坯的制造形式 (3)3.2 基面的选择 (3)3.3 制定工艺路线 (3)3.3.1 工艺路线方案一 (4)3.3.2 工艺路线方案二 (4)3.3.3 工艺方案的比较与分析 (5)3.4 选择加工设备和工艺装备 (6)3.4.1 机床选用 (6)3.4.2 选择刀具 (6)3.4.3 选择量具 (6)3.5 机械加工余量、工序尺寸及毛坯尺寸的确定 (6)3.6确定切削用量及基本工时 (8)4 钻3-Φ9孔夹具设计 (19)4.1 夹具的夹紧装置和定位装置 (19)4.2 夹具的导向 (20)4.3 切削力及夹紧力的计算 (20)4.4 钻孔与工件之间的切屑间隙 (23)4.5 钻模板 (23)4.6定位误差的分析 (24)4.7 钻套、衬套、钻模板设计与选用 (24)4.8 确定夹具体结构和总体结构 (25)4.9 夹具设计及操作的简要说明 (27)总结 (28)致谢 (29)参考文献 (30)1序言机械制造业是制造具有一定形状位置和尺寸的零件和产品,并把它们装备成机械装备的行业。

机械制造业的产品既可以直接供人们使用,也可以为其它行业的生产提供装备,社会上有着各种各样的机械或机械制造业的产品。

我们的生活离不开制造业,因此制造业是国民经济发展的重要行业,是一个国家或地区发展的重要基础及有力支柱。

从某中意义上讲,机械制造水平的高低是衡量一个国家国民经济综合实力和科学技术水平的重要指标。

轴承盖零件加工工艺及钻床夹具设计是在学完了机械制图、机械制造技术基础、机械设计、机械工程材料等的基础下,进行的一个全面的考核。

正确地解决一个零件在加工中的定位,夹紧以及工艺路线安排,工艺尺寸确定等问题,并设计出专用夹具,保证尺寸证零件的加工质量。

摘要机械产品的生产过程是从原材料开始到成品出厂的全部劳动过程。

它包括了毛坯的制造,零件的机械加工和热处理,机器的装配、检验、测试、和涂装等过程。

机械加工工艺是实现产品设计,保证产品质量,节约能源,降低消耗的重要手段,是生产中最活跃的因素。

它既是构思和想法,又是实在的方法和手段,并落实在由工件、机床、夹具所构成的工艺系统中。

在制定工艺过程中,要确定各工序的安装工位和该工序需要的工步,加工该工序所需的机床,进给量,切削深度,主轴转速和切削速度,该工序的夹具,刀具及量具,还有走刀次数和走刀长度,最后计算该工序的基本时间,辅助时间和工作地服务时间。

夹具是机床上装夹工件的一种装置,使工件相对于机床和刀具有一个正确的位置,并在加工过程中保持该位置不变。

从开始的下料到最后的合格品,共包括8道工序,经过4个工种(车、铣、钻等),还有许多的准备工作,例如零件材料选用,绘制CAD零件图,车刀、镗刀、铣刀的选用,机床的选用。

在制定加工路线时,充分考虑零件机构的独特性,对零件的装夹定位方式、加工基准的选择和加工顺序的安排都有较高的要求,经过请教和反复论证我最终优化、确定了零件的加工工艺路线。

在部分工序上,针对零件的工艺特点和加工精度要求,对零件的孔和外形加工工序采用了立式加工中心数控加工,编制了加工程序(后有附录)。

并对加工工艺进行了详细的分析,针对加工零件的难度大,不易加工,加工步骤多,精度要求高,设计了专用的卡具,有利于加工和精度的保证。

经过几个周的努力,感谢在老师和同学们的帮助下,同时运用在工厂的实习经验顺利完成了这个毕业设计,同时又算是把大学时光所学的相关知识作了一个复习吧。

关键词:轴承座工序数控感谢AbstractThe mechanical production process from raw materials to finished product all the labor process. It includes blank manufacturing, machining and heat treatment of parts, machine assembly, inspection, testing, and coating process. Machining process is to achieve product design, product quality assurance, save energy, reduce consumption of the important means, is the most active factor of production. It is not only the concepts and ideas, and ways and means of the truth, and implement in the process system composed of machine tool, workpiece, fixture. In the development process, to determine the installation position of each process and the process need the labor step, processing the required process machine, feed rate, depth of cut, and cutting speed spindle speed, the process of the fixture, tool and measuring, and walk the knife cutting the number and length of time, finally calculate the basic procedures, work time and support to business hours. The fixture is a device for machine tool clamping workpiece, the workpiece relative to the tool and the tool has a correct position, and keep in the process of the position.From the beginning of the next expected qualified last, including a total of 8 processes, after 4 types (cars, milling, drilling, etc.), there are many preparations, such as parts material selection, drawing CAD parts diagram, selection of turning, boring, milling cutter, machine tool selection. In the development of processing route, fully consider the uniqueness of parts of the body, the parts of the clamping and locating method, machining datum selection and processing sequence arrangement have higher requirements, through the consult and repeated demonstration, I finally optimization process to determine the parts.In the part of the operation, according to the process characteristics of the parts and machining precision of parts, and the shape of the holes machining process using CNC vertical machining center, machining program. (after the appendix). And the machining process was analyzed in detail, the parts of the processing difficulty is big, not easy processing, processing steps, high precision, is designed with a special fixture, to ensure the accuracy of processing and.After a few weeks of hard work, thanks to the help of the teacher and classmates, also used in the factory internship experience successfully completed the graduation design, also is the knowledge of the university time for a review.Key words:Bearing block Processes Numerical control Thank摘要 (I)Abstract (II)引言 (1)1 零件的工艺性分析 (2)1.1零件的材料和结构分析 (2)1.2零件精度和基准的分析 (3)2 刀具的选择 (6)2.1刀具材料 (6)2.2刀具的结构 (6)2.3刀具类型 (6)2.4刀具长度的选择 (6)2.5几何参数包括以下内容 (7)2.6刀具半径 (7)3 量具的使用 (7)3.1测量方法 (8)3.2量具类型 (8)3.3量具范围 (8)3.4量具精度 (8)4 机床选择 (9)4.1机床型号的选择 .................................... 错误!未定义书签。

轴承盖的机械加工工艺规程及工艺装备设计说明书

轴承盖的机械加工工艺规程及工艺装备设计说明书包括以下内容:

一、工艺规程:

1. 工艺顺序:首先进行铣削工艺,然后进行车削工艺,最后进行钻孔工艺。

2. 工艺步骤:根据轴承盖的设计要求,确定加工顺序和工艺步骤。

3. 工艺参数:包括铣削刀具和车削刀具的选择、切削速度、进给速度和切削深度等参数。

4. 工艺准备:准备所需的原材料和工艺装备,检查工艺装备的状态和性能。

5. 加工控制:根据工艺规程对加工过程进行控制,包括检查加工质量和尺寸,及时调整工艺参数。

二、工艺装备设计说明书:

1. 设备名称和型号:列出用于轴承盖加工的机床、刀具和测量工具的名称和型号。

2. 设备参数:包括设备的最大加工尺寸、加工精度、切削速度范围和进给速度范围等参数。

3. 设备选型依据:说明选择该设备的原因,包括能满足加工要求、适合轴承盖的加工材料和加工工艺等方面的考虑。

4. 设备安装和调试:描述设备的安装和调试过程,包括与传动系统的连接、刀具的装夹等操作。

5. 工艺装备维护和保养:说明设备的维护和保养方法,包括定期清洗、润滑和更换易损件等。

大学机械制造工艺及夹具设计》课程设计林冲机电工程学院机械加工工艺规程设计任务书一、设计题目制定轴承座零件的机械加工工艺规程设计数据:年产量:2000 件车间工作制度: 2 班制生产三、设计工作内容一) 生产特征及设计对象的分析选择毛坯件并确定其总余量二) 编制机械加工工艺规程1.2制订机械加工工艺规程.3计算和填写机械加工工艺工序卡片.1 ) 绘制机械加工工序简图2 ) 选择设备3 ) 选择机床工艺装备4 ) 确定切削用量及工时定额(三)零件的加工制造四、设计的组成课程设计作业组成利 用 CAD 软 件 绘 制 零 件图图 1 轴承 座 零 件图零件——毛坯综合图图 3 零件— —毛坯综 合图三. 机械加工工艺过程卡和机械加工工艺过程综合卡1. 机械加工工艺过程卡(A4 图纸、横放)2. 机械加工工艺过程综合卡片四、轴承座工艺规程设计说明书轴承座工艺规程设计说明书设计题目:制定轴承座的机械加工工艺规程(年产量2000 件)第一节零件分析1.1 轴承座零件的用途轴承座零件结构如图 1 所示。

轴承座用于定位与支承转动轴,该零件上的主要表面是Φ 30mm 孔和平面C。

Φ 30mm孔用于安装轴承,以支承轴的转动。

Φ 30mm 孔的加工精度直接影响所装配轴的转动精度,孔的加工精度是轴承座加工过程中的关键。

平面C和两个距离尺寸为42mm的侧立面是轴承座的装配基准面,装配时用于轴承座在机器中的定位。

这几个平面影响轴承座的装配精度,轴承座通常需要成对使用,一对轴承座的装配精度影响轴的回转精度,以及轴的位置精度(由尺寸15±0. 021 决定)等。

1.2 轴承座图样的技术要求根据图 1 ,轴承座加工表面精度分析如下:1. 平面 C 是孔φ30H7 的设计基准,也是轴承座在机器中的装配基准。

加工中必须保证C平面的平面度要求和位置要求。

2. 轴座的工作面是孔φ30H7mm,该孔是主要加工表面,也是确定尺寸为42 的两个平面位置的设计基准。

课程设计轴承盖设计一、教学目标本节课的学习目标主要包括知识目标、技能目标和情感态度价值观目标。

通过本节课的学习,学生需要掌握轴承盖设计的基本原理和方法,了解轴承盖设计的重要性和应用范围。

在技能方面,学生需要能够运用所学知识进行轴承盖的初步设计,提高解决实际问题的能力。

在情感态度方面,学生需要培养对轴承盖设计的兴趣和热情,增强工程实践的责任感和使命感。

二、教学内容本节课的教学内容主要包括轴承盖设计的基本原理、方法和应用。

首先,我们将介绍轴承盖设计的基本原理,包括轴承盖的功能、结构特点和设计原则。

其次,我们将讲解轴承盖设计的方法,包括轴承盖的材料选择、尺寸计算和形状设计等。

最后,我们将结合实际案例,展示轴承盖设计在工程实践中的应用。

三、教学方法为了提高学生的学习兴趣和主动性,我们将采用多种教学方法进行授课。

首先,我们将运用讲授法,系统地讲解轴承盖设计的基本原理和方法。

其次,我们将采用案例分析法,通过分析实际案例,使学生更好地理解和掌握轴承盖设计的应用。

此外,我们还将学生进行讨论和实验,以培养学生的实践能力和创新精神。

四、教学资源为了支持教学内容和教学方法的实施,我们将选择和准备适当的教学资源。

教材将是主要的教学资源,我们将选用权威、实用的教材,以确保学生能够获得准确、全面的知识。

此外,我们还将提供参考书、多媒体资料和实验设备等,以丰富学生的学习体验和提高实践能力。

五、教学评估为了全面、客观、公正地评估学生的学习成果,我们将采用多种评估方式。

平时表现将占评估总分的30%,包括课堂参与度、提问回答和团队协作等方面。

作业将占评估总分的20%,通过布置相关的设计练习和研究报告,检验学生对轴承盖设计知识的掌握程度。

考试将占评估总分的50%,包括选择题、填空题和计算题等,以测试学生对轴承盖设计原理和方法的熟悉程度。

六、教学安排本节课的教学安排将分为10个课时,每课时45分钟。

第一课时用于介绍轴承盖设计的基本原理,第二课时讲解轴承盖设计的方法,接下来的课时将通过案例分析和实验操作,使学生更好地理解和掌握轴承盖设计。

冲压模具轴承盖课程设计一、课程目标知识目标:1. 让学生掌握冲压模具轴承盖的基本结构及其在机械制造中的应用。

2. 使学生了解并掌握冲压模具轴承盖的材料选择、工艺参数及其对产品质量的影响。

3. 让学生掌握冲压模具轴承盖的设计原理和步骤,具备独立完成简单轴承盖设计的能力。

技能目标:1. 培养学生运用CAD软件进行冲压模具轴承盖三维建模的能力。

2. 培养学生运用CAE软件对冲压模具轴承盖进行模拟分析,优化设计方案的能力。

3. 培养学生根据实际需求,制定合理的工艺参数,完成轴承盖的生产制造。

情感态度价值观目标:1. 培养学生热爱机械制造专业,增强对工程实践的兴趣和责任感。

2. 培养学生严谨的科学态度,注重团队协作,提高沟通与交流能力。

3. 引导学生关注我国制造业的发展,树立为制造业贡献力量的信念。

课程性质:本课程为机械制造及其自动化专业的一门实践性较强的课程,旨在培养学生具备冲压模具轴承盖设计、制造的基本技能。

学生特点:学生具备一定的机械制图、材料力学、金属工艺学等基础知识,具有一定的动手实践能力。

教学要求:结合学生特点,以实际应用为导向,注重理论知识与实践操作相结合,提高学生的综合运用能力。

通过本课程的学习,使学生能够独立完成冲压模具轴承盖的设计与制造,为将来的职业发展打下坚实基础。

二、教学内容1. 引入基础知识:回顾冲压模具基本概念、轴承盖的结构类型及其在机械制造中的应用,涉及教材第一章内容。

2. 材料选择与工艺参数:讲解轴承盖常用材料及其性能,分析不同工艺参数对产品质量的影响,对应教材第二章。

- 材料选择:介绍常用的碳钢、合金钢等材料特性。

- 工艺参数:探讨冲压速度、模具间隙、摩擦系数等参数的设置。

3. 设计原理与步骤:详细讲解轴承盖设计的基本原理、方法和步骤,结合教材第三章。

- 设计原理:分析受力情况、确定结构尺寸等。

- 设计步骤:阐述从方案设计、详细设计到出图的整个过程。

4. CAD三维建模:教授学生使用CAD软件进行轴承盖的三维建模,对应教材第四章。

软件学院课程设计说明书题目:滑动轴承UG造型毕业设计(论文)原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得及其它教育机构的学位或学历而使用过的材料。

对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。

作者签名:日期:指导教师签名:日期:使用授权说明本人完全了解大学关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本;学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文;在不以赢利为目的前提下,学校可以公布论文的部分或全部内容。

作者签名:日期:学位论文原创性声明本人郑重声明:所呈交的论文是本人在导师的指导下独立进行研究所取得的研究成果。

除了文中特别加以标注引用的内容外,本论文不包含任何其他个人或集体已经发表或撰写的成果作品。

对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标明。

本人完全意识到本声明的法律后果由本人承担。

作者签名:日期:年月日学位论文版权使用授权书本学位论文作者完全了解学校有关保留、使用学位论文的规定,同意学校保留并向国家有关部门或机构送交论文的复印件和电子版,允许论文被查阅和借阅。

本人授权大学可以将本学位论文的全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。

涉密论文按学校规定处理。

作者签名:日期:年月日导师签名:日期:年月日教研室(或答辩小组)及教学系意见课程设计任务书指导教师签字:摘要在滑动摩擦下工作的轴承。

滑动轴承工作平稳、可靠、无噪声。

在液体润滑条件下,滑动表面被润滑油分开而不发生直接接触,还可以大大减小摩擦损失和表面磨损,油膜还具有一定的吸振能力。

轴承座工艺工装设计1轴承座零件分析 (1)1.1轴承座的作用 (1)1.2轴承座的工作条件 (1)1.3轴承座的结构分析 (1)1.4轴承座重要表面和技术要求 (2)1.5轴承座材料分析 (2)2毛坯工艺的确定 (3)3轴承座工艺规程的制定 (3)3.1加工方法的选择 (3)3.2加工阶段的划分 (4)3.3工序集中与分散 (4)3.4定位基准选择 (5)3.4.1粗基准的选择 (5)3.4.2精基准的选择 (6)3.5辅助工序的安排 (6)3.6加工方案的制定 (6)4设计总结 (8)参考文献 (9)致谢 ................................................... 错误!未定义书签。

附录:工艺规程 (10)1轴承座零件分析1.1轴承座的作用轴承座用于支撑轴承,轴承的外圈被锁定,只有内圈旋转,外圈保持静止。

它始终匹配并平衡驱动方向(例如,电动机方向)。

轴承座的概念是方便地组装箱体的轴承和外壳。

这样做的好处是可以更好地组装和方便使用,并降低制造商的成本。

1.2轴承座的工作条件内轮毂是通过将零件焊接到轮毂外支座件而形成的。

内托架配备有低压转子前轴承,隔热环被压在轮毂的内部托架上。

该空腔由隔热环和内部支架形成,从低压压缩机排出的空气被引入以确保没有将热空气传递到前轴承。

避免零件在高温高压条件下工作。

1.3轴承座的结构分析图Ll结构示意图本设计轴承座与通常的轴承座不同,后者应属于特殊的轴承座,但是,轴承座的结构相对简单。

轴承座的下部有一个下孔(Φ72)和一个阶梯孔(Φ84)。

在通道的突起和中间槽的左右两端都有孔①18和通孔Φ5°轴承座的基本设计,两端表面和底孔均倾斜。

根据设计特征和对加工精度,底面的粗铳,左右端面的粗铳,轴承座的孔粗糙度以及左右孔的扩大的要求,对两面进行铳削,凸块等的应用。

为了确保加工精度,应适当选择机床和工具,并使用适当的切削参数以防止零件变形并提高加工效率。

机电及自动化学院《机械制造工艺学》课程设计说明书设计题目:滑动轴承盖工艺规程设计姓名:林世吟学号:1211113027班级:机电(1)班届别:2014指导教师:明红2015 年 7月前言《机械制造工艺学》课程设计是我们学完了机械制图、机械制造工艺学、工程材料、机械设计、CAD/CAM等专业基础课和主要专业课,又经过了机械设计课程设计之后,进行的又一次实践性环节,特别强调对机械制造工艺学和工程材料这两门课程的运用,同时也有对刀具和切屑的部分知识的综合,因此这是我们对以前所学各门课程的一次较为深入的综合总复习,同时还要对相关课外知识进行查阅和学习,也是一次对我们实际运用知识解决问题能力的练习。

并且,这次课程设计同样也会用到以前的金工实习和认知实习的相关知识,也可以说这是对两次实习效果的一次检验。

通过这次课程设计,将会巩固对机械加工工艺规程设计的理论知识,并初步学会自己完成制定简单零件加工工艺规程。

这次的工艺规程课程设计,我的题目是滑动轴承盖的工艺规程设计。

希望通过对总滑动轴承盖的加工工艺规程的设计,可以进一步学习《机械制造工艺学》并掌握简单零件的加工工艺设计。

虽然这是大学以来的第二次课程设计,但毕竟还是第一次接触制造工艺设计,对知识掌握、熟悉程度以及综合运用还会存在问题,因此在设计中难免会有考虑不周全或错误的地方,这些也是第一次设计时常见的问题,希望老师多多批评和指正。

目录一、任务介绍 (4)二、零件的分析 (4)三、确定生产类型 ..................................................................... .. (4)四、确定毛坯.................................................................... (5)五、工艺规程设计1、选择定位基准…………………………...........................................…62、制定工艺路线 (6)3、机械加工余量、工序尺寸及公差的确 (7)4、确定切削用量及工时定额 (8)六、参考文献..................................................................... . (13)一、任务介绍本次《机械制造工艺学》课程设计我拿到的题目是“总泵缸体”。

材料为HT200,生产批量为中批量生产,技术要求见左臂壳体的二维图,要求设计该机械加工工艺规程,具体要求容为:(1)根据生产类型,对零件进行工艺分析;(2)选择毛坯种类及制造方法,绘制毛坯图;(3)制订零件的机械加工工艺过程,选择工序加工设备及工艺装备,确定各工序切削用量及工序尺寸,并计算工序的工时定额;(4)填写工艺文件;(5)撰写设计说明书;二、零件的分析(一)零件的作用题目所给的零件是滑动轴承盖。

它一般与滑动轴承配套使用中,与滑动轴承一起是用来支撑轴的部件,有时也用来支撑轴上的回转零件。

主要起安装、定位支承滑动轴承的作用,零件上方的Φ60孔用来安装滑动轴承,底面用来将滑动轴承组件固定在机器上,2-Φ13孔联接滑动轴承下半部分与轴承座,起联接、调整间隙用。

(二)零件的工艺分析零件的材料为HT200,灰铸铁生产工艺简单,铸造性能优良,但塑性较差、脆性高,不适合磨削,为此以下是滑动轴承盖需要加工的表面以及加工表面之间的尺寸公差要求:1、以φ60为中心的加工表面这一组加工表面包括:φ60的孔,以及其前后端面,前后端面与孔有位置要求,2—φ13通孔与φ60孔有位置要求。

2、以顶部为中心的加工表面这一组加工表面包括:M10螺纹孔、端面。

由上面分析可知,加工时应先加工一组表面,再以这组加工后表面为基准加工另外一组。

由上面分析可知,可以粗加工滑动轴承盖下端面,然后以此作为基准采用专用夹具进行加工,并且保证位置精度要求。

再根据各加工方法的经济精度及机床所能达到的位置精度,并且此滑动轴承盖零件没有复杂的加工曲面,所以根据上述技术要求采用常规的加工工艺均可保证。

三、确定生产类型已知此滑动轴承盖零件的生产纲领为大批生产,所以初步确定工艺安排为:加工过程划分阶段;工序适当集中;加工设备以通用设备为主,大量采用专用工装。

四、确定毛坯(一)确定毛坯种类零件材料为HT200。

考虑零件在机床运行过程中所受冲击不大,零件结构又比较简单,生产类型为中批生产,故选择木摸手工砂型铸件毛坯。

查《机械制造工艺设计简明手册》第41页表2.2-5,选用铸件尺寸公差等级为CT-8。

(二)确定铸件加工余量及形状查《机械制造工艺设计简明手册》第41页表2.2-5,选用加工余量为MA-F级,并查表2.2-4确定各个加工面的铸件机械加工余量,铸件的分型面的选用及加工余量,如下表所示:表1-1简图加工面代号基本尺寸加工余量等级加工余量说明D1 φ60 F 2 2D2 φ64 3.5 铸坯设计D3 Φ1313 铸坯设计D4 Φ8.58.5 铸坯设计T1 44 F 2 单侧加工T2 8 F 2 方便钻孔T3 56 F 2 单侧加工T4 φ66 F 2X2 单侧加工(三)绘制铸件零件图五、工艺规程设计(一)选择定位基准1、粗基准的选择:以零件的底部大端面为主要的定位粗基准,以侧面为辅助粗基准。

2、精基准的选择:考虑要保证零件的加工精度和装夹准确方便,依据“基准重合”原则和“基准统一”原则,以粗加工后的底面为主要的定位精基准,以中心半圆柱表面为辅助的定位精基准。

(二)制定工艺路线根据零件的几何形状、尺寸精度及位置精度等技术要求,以及加工方法所能达到的经济精度,在生产纲领已确定的情况下,可以考虑采用万能性机床配以专用工卡具,并尽量使工序集中来提高生产率。

除此之外,还应当考虑经济效果,以便使生产成本尽量下降。

查《机械制造工艺设计简明手册》第20页表1.4-7、1.4-8、1.4-11,选择零件的加工方法及工艺路线方案如下:(三)机械加工余量、工序尺寸及公差的确定1、圆柱表面工序尺寸:前面根据资料已初步确定工件各面的总加工余量,现在确定各表面的各个加工工序的加工余量如下:表1-22、平面工序尺寸:表1-3(四)确定切削用量及工时定额1、工序03 粗铣、精铣T1端面,以T1端面距离为44的表面粗基准。

(1)加工条件工件材料:HT200,σb =170~240MPa ,铸造;工件尺寸:a emax =55mm ,l=236mm; 加工要求:粗铣、精铣T1端面,加工余量2mm; 机床:X51立式铣床;刀具:YG6硬质合金端铣刀。

铣削宽度a e ≤90,深度a p ≤6,齿数z=12,故根据《机械制造工艺设计简明手册》(后简称《简明手册》)表3.1,取刀具直径d 0=125mm 。

根据《切削用量手册》(后简称《切削手册》)表3.16,选择刀具前角γ0=0°后角α0=8°,副后角α0’=10°,刃倾角:。

,副偏角过渡刃主偏角’OO O O =K =K =K -=530,60,10γγεγλs (2)切削用量 ①确定切削深度a p因为余量较小,故选择a p =2mm ,一次走刀即可完成。

②确定每齿进给量f z由于本工序为粗加工,尺寸精度和表面质量可不考虑,从而可采用不对称端铣,以提高进给量提高加工效率。

根据《切削手册》表3.5,使用YG6硬质合金端铣刀加工,机床功率为4.5kw (据《简明手册》表4.2-35,X51立式铣床)时: f z =0.09~0.18mm/z故选择:f z =0.18mm/z 。

③确定刀具寿命及磨钝标准根据《切削手册》表3.7,铣刀刀齿后刀面最大磨损量为1.5mm ;由于铣刀直径d 0=125mm ,故刀具使用寿命T=180min (据《简明手册》表3.8)。

④计算切削速度v c 和每分钟进给量v f根据《切削手册》表3.16,当d 0=125mm ,Z=12,a p ≤7.5,f z ≤0.18mm/z 时,v t =98m/min,n t =250r/min,v ft =471mm/min 。

各修正系数为:k MV = 1.0,k SV = 0.8。

切削速度计算公式为:v p v e v z v p T vv c k zu a y f x a q d c v vm0=其中 mm a e 55=,mm a p 2=,245=v C ,2.0=q v ,15.0=x v ,35.0=y v ,8.08.00.1=⨯=⋅=k k k Sv Mv v ,2.0=u v ,0=p v ,32.0=m ,min 180=T ,z mm f z /18.0=,12=Z ,将以上数据代入公式:min/3.2868.0122.05535.008.015.021802.012524532.0m v c =⨯⨯⨯⨯⨯⨯⨯⨯⨯⨯=确定机床主轴转速: min /7291000r d v n wcs ==π。

根据《简明手册》表4.2-36,选择n c =725r/min,v fc =390mm/min,因此,实际进给量和每分钟进给量为:v c =10000n d π=100072512514.3⨯⨯m/min=284.5m/minf zc =v fc /n c z=390/300×12 mm/z=0.1mm/z⑤校验机床功率根据《切削手册》表3.24,近似为Pcc=3.3kw,根据机床使用说明书,主轴允许功率Pcm=4.5×0.75kw=3.375kw>Pcc 。

故校验合格。

最终确定:a p =2.0mm ,n c =725r/min ,v f =390mm/s ,v c =118m/min ,f z =0.1mm/z 。

⑥计算基本工时t m =L/ v f ,L=l+ y+Δ,l=236mm.查《切削手册》表3. 26,入切量及超切量为:y+Δ=40mm ,则: t m =L/ V f =(236+40)/390=0.71min 。

2、工序04 粗铣、精铣T3端面,以T1为定位基准。

刀具:YG6硬质合金端铣刀; 机床:X51立式铣床;查《切削手册》表3.5,进给量为:min /0.1~5.0mm f z =,取为0.5mm/r 参考有关手册,确定min /124m v =,采用YG6硬质合金端铣刀,12,125==z mm d w ,则:min /31612512410001000r d vn ws =⨯⨯==ππ现采用X51立式铣床,根据《简明手册》表4.2-36,取min /300r n w =,故实际切削速度:min /75.11710003001251000m n d v ww =⨯⨯==ππ当min /300r n w =时,工作台每分钟进给量:min /1800300125.0mm n z f f w z m =⨯⨯=⋅⋅=,取为980mm/min 本工序切削时间为:153.098012525=+===f l t t mm min3、工序05 粗铣、精铣Φ60孔后端面,以T1、Φ60孔前端面为定位基准。