第八章生物反应器结构与设计计算

- 格式:ppt

- 大小:24.58 MB

- 文档页数:212

生物反应器指以活细胞或酶为生物催化剂进行细胞增殖或生化反应提供适宜环境的设备,它是生物反应过程中的关键设备。

生物反应器的结构、操作方式和操作条件的选定对生物化工产品的质量、收率(转化率)和能耗有密切关系。

生物反应器的设计、放大是生化反应工程的中心内容,也是生物化学工程的重要组成部分。

分类从生物反应过程说,发酵过程用的反应器称为发酵罐;酶反应过程用的反应器则称为酶反应器。

另一些专为动植物细胞大量培养用的生物反应器,专称为动植物细胞培养装置。

发酵罐发酵罐若根据其使用对象区分,可有:嫌气发酵罐、好气发酵罐、污水生物处理装置等。

其中嫌气发酵罐最为简单,生产中不必导入空气,仅为立式或卧式的筒形容器,可借发酵中产生的二氧化碳搅拌液体。

若以操作方式区分,有分批操作和连续操作两种。

前者一般用釜式反应器,后者可用连续搅拌式反应器或管式及塔式反应器。

好气发酵罐按其能量输入方式或作用原理区分,可有:①具有机械搅拌器和空气分布器的发酵罐这类发酵罐应用最普遍,称为通用式发酵罐。

所用的搅拌器一般为使罐内物料产生径向流动的六平叶涡轮搅拌器,它的作用为破碎上升的空气泡和混合罐内的物料。

若利用上下都装有蔽板的搅拌叶轮,搅拌时在叶轮中心产生的局部真空,以吸入外界的空气,则称为自吸式机械搅拌发酵罐。

②循环泵发酵罐用离心浆料泵将料液从罐中引出,通过外循环管返入罐内。

在循环管顶端再接上液体喷嘴,使之能吸入外界空气的,称喷射自吸发酵罐。

③鼓泡塔式发酵罐以压缩空气为动力进行液料搅拌,同时进行通气的气升发酵罐。

目前,世界所发展的大型发酵罐是英国卜内门化学工业公司的发酵罐,它以甲醇为原料生产单细胞蛋白的压力循环气升发酵罐,其直径为7m,高为60m,总容量为 2300m□,自上至下有5000~8000个喷嘴进料。

目前,还有些发酵产品,如固体曲等,使用专门设计的能调节温、湿度的旋转式固体发酵装置。

生产甲烷(沼气)用的是嫌气发酵罐,也称消化器或沼气发生器,这种发酵罐装有搅拌器,顶部有的有浮顶。

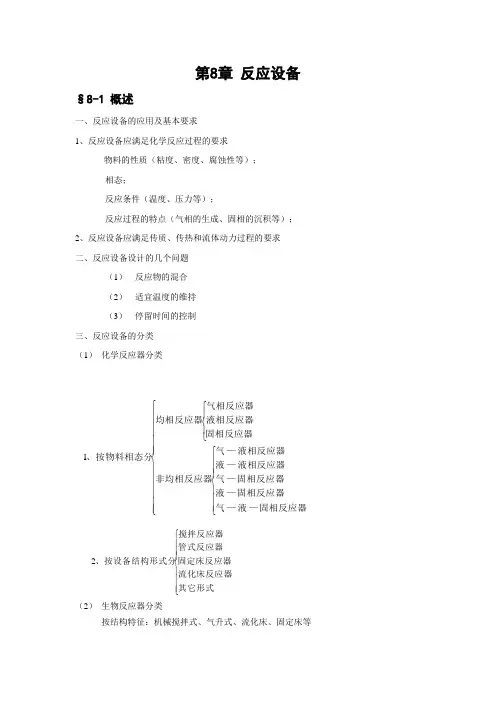

第8章 反应设备§8-1 概述一、反应设备的应用及基本要求 1、反应设备应满足化学反应过程的要求物料的性质(粘度、密度、腐蚀性等); 相态;反应条件(温度、压力等);反应过程的特点(气相的生成、固相的沉积等);2、反应设备应满足传质、传热和流体动力过程的要求 二、反应设备设计的几个问题(1) 反应物的混合 (2) 适宜温度的维持 (3) 停留时间的控制三、反应设备的分类 (1) 化学反应器分类(2) 生物反应器分类按结构特征:机械搅拌式、气升式、流化床、固定床等⎪⎪⎪⎪⎪⎪⎩⎪⎪⎪⎪⎪⎪⎨⎧⎪⎪⎪⎩⎪⎪⎪⎨⎧⎪⎩⎪⎨⎧固相反应器—液—气固相反应器—液固相反应器—气液相反应器—液液相反应器—气非均相反应器固相反应器液相反应器气相反应器均相反应器、按物料相态分1⎪⎪⎪⎩⎪⎪⎪⎨⎧其它形式流化床反应器固定床反应器管式反应器搅拌反应器、按设备结构形式分2四、常见反应器的特点(1) 机械搅拌式反应器(2) 管式反应器管式反应器可用于连续生产,也可用于间隙操作,反应物不返混,也可在高温、高压下操作。

(3) 固定床反应器气体流经固定不动的催化剂床层进行催化反应的装置称为固定床反应器。

它主要用于气固相催化反应,具有结构简单、操作稳定、便于控制、易实现大型化和连续化生产等优点,是现代化工和生物反应中应用很广泛的反应器固定床反应器有三种基本形式:轴向绝热式、径向绝热式和列管式。

(4) 流化床反应器流体(气体或液体)以较高的流速通过床层,带动床内的固体颗粒运动,使之悬浮在流动的主体流中进行反应,并具有类似流体流动的一些特性的装置称为流化床反应器。

§8-2 机械搅拌反应器一、搅拌反应器的基本结构 (一)搅拌反应器的总体结构1、釜体部分(1) 釜体部分由圆筒和上、下封头组成,提供物料化学反应的空间,其容积由生产能力和产品的化学反应要求决定。

(2) 中、低压筒体通常采用不锈钢板卷焊,也可采用碳钢或铸钢制造,为防止物料腐蚀,可在碳钢或铸钢内表面衬耐蚀材料。

生物反应器设计原则及其在工业生产中地位生物反应器是一种用来控制生物体代谢产物生产的设备,广泛应用于医药、食品、化工等工业领域。

生物反应器的设计是保证生产效率和产物质量的关键因素,本文将介绍生物反应器设计的原则,以及在工业生产中的重要地位。

1. 生物反应器设计原则1.1 反应器类型选择根据反应物种类和反应过程的要求,可以选择不同类型的生物反应器。

常见的生物反应器类型包括批式反应器、连续流动反应器和固定床反应器等。

选择合适的反应器类型是保证反应条件稳定和产量高效的前提。

1.2 传质效应考虑生物反应过程中的气体、液体和固体之间存在传质过程,传质效应对反应速率和产物分布有重要影响。

因此,生物反应器设计中需要考虑传质效应,保证物质在反应器内均匀分布,并提高传质速率,以提高反应效率。

1.3 反应控制策略应根据反应物种类,选择适当的控制策略。

常见的控制方式包括温度控制、pH 值控制、氧气供应控制等。

合理的反应控制策略可以提高产物纯度和产量,并保证反应的稳定性和可控性。

1.4 反应器结构设计反应器的结构设计包括反应器尺寸、材料选择、加热、冷却等方面,需要根据反应过程的需求和工艺参数进行优化。

例如,反应器尺寸应根据反应物质量和传质效应来确定,材料选择要考虑到反应物对材料的腐蚀性,以及耐压和耐高温的性能。

2. 生物反应器在工业生产中的地位生物反应器在工业生产中起着至关重要的作用,其地位主要体现在以下几个方面:2.1 生物工艺的生产优势相比传统化学合成工艺,生物工艺具有生产过程绿色环保、产物选择性高、废弃物少等优势。

生物反应器作为生物工艺的核心设备之一,能够有效地控制反应条件,提高产物的纯度和产量,减少对环境的污染。

2.2 生物反应器的自动化程度高随着自动化技术的快速发展,生物反应器在工业生产中实现了高度的自动化。

通过精确的控制策略和智能化的设备,可以实现反应过程的自动监控和调节,提高生产效率和稳定性,降低人力成本和操作风险。

生物反应器设计和优化技术随着生物技术的不断发展,生物反应器逐渐成为生物工程领域的重要设备。

生物反应器通过控制反应条件,实现对生物过程的控制,是生物工程中最重要的设备之一。

生物反应器的设计和优化对于生产效率、生产质量和生产成本具有重要影响,因此生物反应器设计和优化技术的研究一直是生物工程领域的热点之一。

一、生物反应器设计生物反应器设计是指根据所需要的反应过程,设计合适的反应器结构和反应器参数,从而使反应能够在稳定的控制条件下进行,达到预期的反应效果。

1. 反应器结构设计反应器结构设计是根据反应过程的性质和反应器的容积等参数来选择反应器的结构形式。

反应器结构形式有很多,主要分为两大类:批处理反应器和连续式反应器。

批处理反应器是指反应物一次性加入反应器中,反应过程全部在反应器内完成,一次性取出反应产物。

批处理反应器广泛应用于制药、食品工业中,也适用于一些小量的科研实验。

连续式反应器是指反应物在反应器中连续加入,反应过程持续,反应物不停地进出反应器。

这种反应器可以使反应持续,从而提高生产效率,广泛应用于工业中。

常见的连续式反应器有:厌氧反应器、曝气池、生物滤池、膜生物反应器等。

2. 反应器参数设计反应器参数设计是指根据所需反应过程的需要,选择合适的反应器参数,包括温度、压力、pH值、氧气含量、进料速率等。

反应器参数的设计,直接影响到反应器的反应速率和反应效果。

合理的反应器参数设计,能够提高生产效率、降低能耗、提高反应产物质量等。

二、生物反应器优化技术生物反应器的设计往往是一次性的,但是在实际应用中,反应器的设计是需要不断调整和优化的。

生物反应器设计的优化,旨在通过改变反应参数,降低生产成本、提高生产效率。

1. 操作条件的优化操作条件的优化是指通过对反应过程的监测和控制,调整反应器工作状态,优化反应过程。

操作条件的优化需要结合反应器结构和实际应用情况,灵活调整反应温度、氧气含量、pH值等参数,以实现反应的最优效果。

生物反应器设计与开发生物反应器是一种用于培养微生物、真菌、植物细胞等生物体的器具,通常包括反应器、控制系统、传感器、混合器等组成部分。

生物反应器的设计与开发是工业生物技术领域关注的重要话题,因为它直接关系到生产的效率、质量和经济性。

一、生物反应器的基本结构生物反应器的主体通常由反应器本身、控制系统和传感器组成。

反应器的构造可以是圆柱形或矩形形状,在反应器内部设置搅拌器或气体搅拌器,以混合反应器内介质、气体和微生物等成分。

控制系统负责控制反应器内部的温度、压力、气体浓度、PH值等参数,从而维持最佳的生长环境。

传感器用于获取反应器内部各种参数的数据,反馈给控制系统进行反应器的调节和控制。

二、生物反应器的设计要素1. 反应器容积反应器容积直接关系到生物反应器的生产能力和生产成本,通常适当的放大反应器容积会降低单位产量的生产成本。

2. 搅拌器类型和速度生物反应器内部通过搅拌器的作用,使得反应器中介质混合均匀,产生良好的物质传递和动力学环境。

对于含氧的微生物培养,需要保证适当的气液传质速率。

3. 温度、氧气、pH值、营养和微生物种类温度、氧气、pH值、营养和微生物种类是生物反应器生产的核心要素。

不同的微生物种类对温度、氧气、营养等因素的需求不同,设计生物反应器时应综合考虑这些因素,并根据实验结果对生产条件进行优化。

4. 反应器材质和附件生物反应器通常使用不锈钢、玻璃钢和塑料等材质制成,以具有防腐、耐高温能力。

反应器通常配有附件,例如采样器、过滤器、加热器、冷却器等,以确保生物反应器内部的渗透、污染等问题。

三、生物反应器的应用生物反应器的应用领域广泛,常见的应用领域包括食品、饮料、药品、石油、化工等行业。

例如,微生物处理可以用于处理污水、合成化学品、制成醋酸和氨等生产。

在食品和饮料行业,生物反应器还可以用于发酵、淀粉分解、发酵和酵素生产等环节。

生物反应器也被广泛用于制药和医疗行业的微生物培养,为制药工业提供优质的细胞培养和合成药物的前期生产支持。