航空发动机附件系统

- 格式:ppt

- 大小:1.51 MB

- 文档页数:29

航空发动机原理与构造航空发动机作为现代飞机的核心动力装置,扮演着至关重要的角色。

本文将介绍航空发动机的原理与构造,从热力循环到关键部件,为读者全面解读航空发动机的工作原理和组成结构。

一、航空发动机的热力循环航空发动机的热力循环是指在发动机内部由空气和燃料组成的混合气体经过一系列热力学过程的循环。

常见的热力循环包括Otto循环、Diesel循环和Brayton循环。

航空发动机一般采用的是Brayton循环,也称为常压循环。

Brayton循环的基本原理是:空气经过压缩过程提高压力,然后加燃料燃烧产生高温高压气体,进一步通过膨胀过程输出功,最后经过排气过程将废气排出。

整个循环过程中,航空发动机通过压缩、燃烧和膨胀等过程将燃料的化学能转化为动力能,推动飞机前进。

二、航空发动机的构造航空发动机由许多关键部件组成,每个部件都承担着特定的功能,共同构成了一个高效、可靠的动力系统。

下面将重点介绍几个常见的航空发动机部件。

1. 压气机(Compressor)压气机是航空发动机中的核心部件之一,其主要功能是将来自进气口的气流压缩,提高气压和密度。

航空发动机一般采用多级压气机,每级都由叶轮和定子组成,并通过不断旋转的叶轮将空气压缩,使其具备足够的压力进入燃烧室。

2. 燃烧室(Combustor)燃烧室是航空发动机中完成燃烧过程的部件。

它是一个密封的空间,将压缩机提供的高压空气与燃料充分混合并点燃,产生高温高压的燃烧气体。

燃烧室内的燃烧需要考虑燃料和空气的适当比例,以及高效的燃烧稳定性。

3. 涡轮(Turbine)涡轮是将燃烧室中产生的高温高压气体释放能量的关键部件。

航空发动机中常见的涡轮有高压涡轮和低压涡轮。

高压涡轮由高压工作介质驱动,通过轴向和径向叶片将气体能量转化为轴功。

低压涡轮则从废气中提取能量,驱动压气机。

4. 推力增加装置(Thrust Reverser)推力增加装置用于改变航空发动机排出气流的方向,将气流向后推进,产生反向推力。

航空发动机电气附件导通性测试系统设计目前民航喷气式发动机运用了大量的电气附件,主要包括供电单元,如整体驱动的主发电机、交流永磁发电机,还包括用电设备,如点火激励装置、火警探测器、活门作动部件、电磁阀,用于测量位移、流量、压力、温度、速度、油量等传感器。

普惠公司某型号发动机的电气附件分类如表1所示。

航空发动机的电气附件种类繁杂,并且电气线路的连接错综复杂。

电气附件安装的环境十分恶劣,既有高强度的振动、骤变的温度,还有燃油、滑油等的腐蚀,都可能引起电气附件可靠性的下降。

如果出现电气短路、线路老化、接触不良等故障,都会引起电气附件导通性的变化。

机载电气附件的性能将会影响航空发动机的运转和实时的状态监控,影响发动机的电源及气源的输送,因此,电气附件的性能对飞机的可靠性来说是至关重要的。

多数民航发动机的电气附件数量都在百个以上,每个电气附件的测试端不止一对,并且某些电气附件需要通过极性互换完成导通测试。

人工测试耗时长,需要测试人员完全值守,实现所有测试线路进行的100%测试。

如此一来,无论对于勤务要求还是电气化日趋强大的发动机,人工测试已经完全不能满足要求。

因此,民航发动机电气附件导通测试的自动测试设备的研制具有良好的市场和经济价值。

虽然国内外已经有很多相关的自动测试系统,国外的产品成熟性能可靠,但售价很高[3⁃4];国内的一些设计受架构制约,偏向于特定任务的专用设备,不太适合民航多机型扩展的要求[5⁃7]。

本文设计一套基于目前较先进的主流测控技术标准的测试设备,方便功能扩展及后续升级,延长设备的使用寿命。

表1 某型民航发动机电气附件的分类统计表<figure class="image"> <figcaption></figcaption> </figure>1 硬件系统设计根据自动测试系统需求,硬件系统设计采用LabVIEW、以太网、LXI、PXI等总线技术。

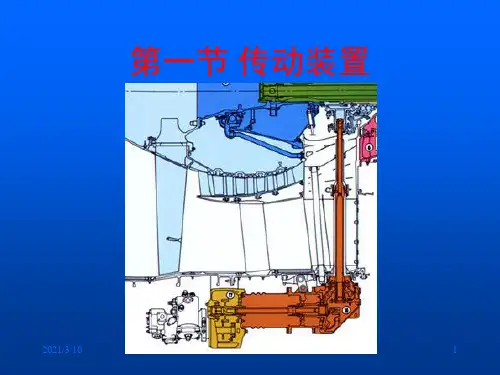

南京航空航天大学硕士学位论文航空发动机高速附件传动系统研究和设计姓名:***申请学位级别:硕士专业:机械设计及理论指导教师:***20070301南京航空航天大学硕士学位论文摘要现代航空发动机功率和附件转速日益提高,需要高转速的附件传动系统与之匹配。

高转速的附件传动系统,不仅能够传递更大的功率,而且减轻发动机的重量,提高推重比。

首先,论文阐述了附件传动设计的基本方法,对航空附件传动系统的特点进行分析;结合本人多年从事附件传动系统设计的工作经验,研究了将起动传动系统与高转速附件传动系统联结成一个传动系统的结构设计方法,并阐明了实现这种设计的关键是高速斜撑超越离合器。

随后,论文分析了将起动传动系统与附件传动系统联结成一个传动系统的关键件——超越离合器的工作原理;在总结国内研制经验的基础上,结合国外的新进展,对高速斜撑超越离合器的结构设计、受力计算等关键技术进行了深入的研究,并对通常用于减速器的斜撑超越离合器结构进行改进设计,以满足高速航空附件传动系统的使用要求。

最后,论文简要分析附件传动箱体结构,介绍现代CAE设计方法并选择MSC.Patran 平台,在MSC.Patran环境中建立有限元模型;通过MSC.Nastran静态分析给出了飞机俯冲爬升状态下的附件传动箱体应力分布情况,确保为发动机附件提供稳固的支撑平台。

论文在本人多年从事附件传动实践工作的基础上,运用计算机辅助设计技术,从理论上对航空发动机高速附件传动系统进行了研究,为航空高速附件传动系统的设计提供了新思路。

关键词:航空发动机, 高速附件传动,斜撑超越离合器,CAE,MSC.PatranABSTRACTWith development of higher aero-engine’s power and accessory’s rotate speed, high-speed accessory transmission system should be developed to match the improvement, which can transfer higher power, lighten the aero-engine’s weight and heighten thrust-weight ratio.Firstly, accessory gear’s traditional design methods are set forth here, as well as the characteristic of accessory transmission system. Then with many years of my work experience in this field, a method of structure design is studied, in which high-speed accessory transmission system is designed as the combination of start drive system and high speed accessories drive system, the key to realize this design is high-speed sprag overrunning clutch.Subsequently, the paper accounts the operating principle of sprag overrunning clutch which is the key part combining start drive system with high speed accessories drive system. On the basis of summary of domestic research experience and new progress aboard, key technologies such as structure design and strength analysis are thoroughly studied in this thesis. Further, structure of sprag overrunning clutch has been ameliorated to meet the demands of high speed accessory transmission system.Finally, body structure of high speed accessory gearbox is briefly analyzed in this paper. Modern CAE design methods are introduced. MSC.Patran platform is chosen and finite element models are established in this environment. The strain distributing condition of gearbox’s body is proposed according to the MSC.Nastran static analysis, which provides firm propping platform for accessories of engine.With many years of my work experience, application of CAD technology and the research of the aero-engine's high-speed transmission system, this paper supplies a new thoughtway in the field。

航空发动机的构形是指其内部结构和外部组件的组合方式。

它涉及到多个关键部件,如压气机、燃烧室、涡轮、风扇等,以及它们的连接方式、位置和尺寸。

下面是对航空发动机构形的简要描述:

1. 核心部分:航空发动机的核心部分包括压气机(负责将空气压缩)、燃烧室(将燃料与空气混合并点燃)和涡轮(利用废气能量推动涡轮旋转,从而驱动发动机的其他部分)。

2. 外部组件:除了核心部分外,航空发动机还包括风扇(用于吸入空气)、排气装置(用于排出废气)和其他附件,如反推力装置(用于控制发动机的推力方向)。

3. 连接方式:航空发动机的各个部件通过各种连接方式组合在一起,如螺栓、铆钉、焊接等。

这些连接方式需要确保各部件之间的紧密配合,以保证发动机的正常运转。

4. 位置和尺寸:航空发动机的各个部件在发动机中的位置和尺寸也会影响其性能。

例如,压气机和涡轮的位置和尺寸会影响空气流动和能量的转换效率,而风扇的尺寸则会影响发动机的推力。

总的来说,航空发动机的构形是一个复杂而精密的系统,它需要各个部件之间的紧密配合,以确保发动机的高效运转。

同时,随着航空技术的不断发展,航空发动机的构形也在不断演变,以适应更高的推力和更小的重量需求。

以上是对航空发动机构形的基本描述,具体的构形可能会因不同的发动机类型和设计而有所不同。

此外,航空发动机的构形还会受到许多其他因素的影响,如材料选择、制造工艺、维护要求等。

因此,对航空发动机构形的深入了解需要参考更多的专业资料和文献。

航空小知识——航空发动机控制系统和主要附件的介绍航空发动机控制系统民航发动机的控制技术在近年来有着惊人的发展。

为了适应高性能和高精度的要求,民航发动机控制技术经过了从传统的液压机械式控制向数字电子控制的转变阶段,并且经历了从单个部件到整体、从模拟式到数字式、从有限功能到全权控制的发展过程。

液压机械式及气动机械式燃油控制器液压机械式及气动机械式燃油控制器是从早期飞机上单一的功能发展起来的。

从简单的开环控制到后来的多回路开、闭环复合控制。

液压机械式及气动机械式燃油控制器由液压机械式调节器、启动机械式调节器和燃油控制器等组成。

除控制燃油流量外还可以控制发动机的可变几何形状如可调静子叶片、放气活门等。

液压机械式调节器,其计算是由凸轮、杠杆、滚轮、弹簧、活门等机械元件组合实现的,液压油作为伺服介质。

气动机械式调节器的计算则是由膜盒和连杆等气动元件组合进行的,空气作为伺服介质。

燃油控制器是发动机燃油系统的主要部件。

燃油控制器分为计量部分和计算部分,或者说是供油部分和控制部分。

计量部分按照飞行员的要求的推力(功率),在发动机工作限制内,根据计算部分提供的数据向发动机提供燃油。

计算部分通过感受各个部分的参数,控制计量部分输出的燃油。

监控型电子控制器监控型发动机电子控制器是在原有的液压机械式控制器HMU(或者称为FCU)基础上,再增加一个发动机电子控制器EEC(或者称为ECU),两者共同工作实施对发动机的控制。

在这类型发动机控制中,液压机械式控制控制器为主控制器,发动机电子控制器具有监督能力。

前者负责发动机的完全控制,包括启动、加速、减速控制和转速控制;后者负责对推力进行精确的控制,以及对发动机的主要工作参数进行安全限制、状态监控和故障诊断。

全功能数字电子控制全功能(或者称为全权限)数字电子控制FADEC是当今发动机研究的主要方向。

它使发动机的控制技术、控制精度和控制范围达到了新的高度在FADEC控制中,发动机电子控制器EEC(或ECU)是它的核心,FADEC系统是管理发动机控制的所有控制装置的总称。

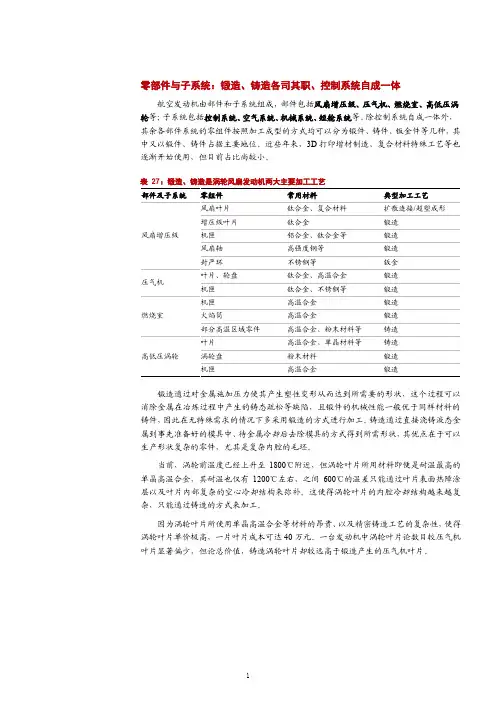

零部件与子系统:锻造、铸造各司其职、控制系统自成一体航空发动机由部件和子系统组成,部件包括风扇增压级、压气机、燃烧室、高低压涡轮等;子系统包括控制系统、空气系统、机械系统、短舱系统等。

除控制系统自成一体外,其余各部件系统的零组件按照加工成型的方式均可以分为锻件、铸件、钣金件等几种,其中又以锻件、铸件占据主要地位。

近些年来,3D打印增材制造、复合材料特殊工艺等也逐渐开始使用,但目前占比尚较小。

表27:锻造、铸造是涡轮风扇发动机两大主要加工工艺部件及子系统零组件常用材料典型加工工艺风扇增压级风扇叶片钛合金、复合材料扩散连接/超塑成形增压级叶片钛合金锻造机匣铝合金、钛合金等锻造风扇轴高强度钢等锻造封严环不锈钢等钣金压气机叶片、轮盘钛合金、高温合金锻造机匣钛合金、不锈钢等锻造燃烧室机匣高温合金锻造火焰筒高温合金锻造部分高温区域零件高温合金、粉末材料等铸造高低压涡轮叶片高温合金、单晶材料等铸造涡轮盘粉末材料锻造机匣高温合金锻造锻造通过对金属施加压力使其产生塑性变形从而达到所需要的形状,这个过程可以消除金属在冶炼过程中产生的铸态疏松等缺陷,且锻件的机械性能一般优于同样材料的铸件,因此在无特殊需求的情况下多采用锻造的方式进行加工。

铸造通过直接浇铸液态金属到事先准备好的模具中、待金属冷却后去除模具的方式得到所需形状,其优点在于可以生产形状复杂的零件,尤其是复杂内腔的毛坯。

当前,涡轮前温度已经上升至 1800℃附近,但涡轮叶片所用材料即便是耐温最高的单晶高温合金,其耐温也仅有 1200℃左右,之间 600℃的温差只能通过叶片表面热障涂层以及叶片内部复杂的空心冷却结构来弥补。

这使得涡轮叶片的内腔冷却结构越来越复杂,只能通过铸造的方式来加工。

因为涡轮叶片所使用单晶高温合金等材料的昂贵、以及精密铸造工艺的复杂性,使得涡轮叶片单价极高,一片叶片成本可达 40万元。

一台发动机中涡轮叶片论数目较压气机叶片显著偏少,但论总价值,铸造涡轮叶片却较远高于锻造产生的压气机叶片。

航空发动机成附件定义

航空发动机作为现代飞行器的核心部件,其复杂且精密的结构被广

泛应用于民用航空、军用航空、导弹发动机等多个领域。

作为一个机

械传动装置,航空发动机的主要功能是将化学能或热能转化为动能或

推力,进而带动推进器或转子的旋转,实现飞机的飞行。

航空发动机通常由以下几个部分组成:

1. 压气机:用于将大气压缩,对进入发动机的空气进行压缩加热,增

加动力。

2. 燃烧室:将进入发动机的油气混合物点火,燃烧产生高温高压气体,带动涡轮旋转。

3. 涡轮:利用高温高压气体带动转子旋转,从而带动压气机旋转,进

一步压缩空气,形成循环。

4. 推力喷管:将发动机产生的高速气流排出,产生推力。

除上述部分外,航空发动机还包括燃油供应系统、点火系统、故障检

测系统等多个配套的辅助部分,确保发动机的正常运行。

航空发动机的发展历史可以追溯到19世纪末,随着科技的不断发展,

现代航空发动机已经取得了巨大的进步,具备更高的安全性、可靠性

和效率。

未来,随着新材料和新技术的不断涌现,航空发动机将会不断进化,为飞行器的发展提供更加强大的动力支撑。

S t a n d a r d T e c h n o l o g y/ 标准技术航空发动机成附件可靠性试验综述冯文康(中国航发四川燃气涡轮研究院,四川成都610500)摘要:针对航空发动机成附件高可靠性试验需求,研究分析其可靠性试验。

分析了国内外成附件可靠性试验 现状,提出了开展成附件可靠性试验研究的必要性;梳理了相关标准中提供的可靠性试验;研究总结了各种 可靠性试验在成附件研制过程中的应用,并针对其中存在的问题提出了建议。

关键词:可靠性试验;航空发动机;成附件航空发动机的成附件参与完成发动机起动、燃/滑油供应、工作状态控制等功能,是发动机系统的重 要组成部分。

发动机使用过程中,成附件承受着各种 复杂的内外部载荷。

为确保成附件在内外部复杂载荷 下可靠工作,保障飞行安全,需对其开展大量的可靠 性试验。

而随着航空发动机功能和性能的不断提高,对成附件的可靠性要求也越来越高,可靠性试验曰益 加强。

且从发动机全生命周期成本考虑,也要求加强 成附件在研制阶段的试验考核,以降低其在服役阶段 更改潜在缺陷所带来的高昂成本。

1成附件可靠性试验现状国外航空发动机成附件研制过程明确规定了不同 研制阶段的技术活动要求、技术管理活动要求和典型 交付物,对设计和试验活动实现了强有力的控制。

美 国政府和军方通过航空发动机全生命周期管理改革,重点加强了研制阶段设计、试验的标准和管理力度,航空发动机试验周期和总试验时数进一步延长。

以美 国著名的高可靠性发动机T700为例,其成附件在研 制过程中就历经了十五万小时的试验。

随着成附件性 能的提高,美军在J S S G 2007B《肮空涡喷涡扇涡轴 涡桨发动机联合使用规范指南》中又对航空发动机成 附件环境应力筛选试验和可靠性增长试验提出了新的 要求。

我国航空发动机成附件的研制是遵循照G J B 2993《武器装备研制项目管理》和G J B 1362A《军 工产品定型程序和要求》的规定进行的,然而现行的 研制程序并不适用于成附件的研制过程,容易造成研 制反复、需求无法满足等问题,不利于可靠性试验的 开展。