昆明厌氧消化污泥厂调试方案

- 格式:pdf

- 大小:166.01 KB

- 文档页数:8

厌氧好氧的生化调试1南京德磊科技有限公司厌氧好氧的生化调试一、厌氧的生化调试1. 厌氧的生化调试准备1.1 厌氧的生化调试概念及原理厌氧处理是利用厌氧菌的作用,去除废水中的有机物,通常需要时间较长。

厌氧过程可分为水解阶段、酸化阶段和甲烷化阶段。

废水厌氧生物处理过程不需另加氧源,故运行费用低。

此外,它还具有剩余污泥量少,可回收能量(CH4)等优点。

其主要缺点是反应速度较慢,反应时间较长,处理构筑物容积大等。

但通过对新型构筑物的研究开发,其容积可缩小。

此外,为维持较高的反应速度,需维持较高的反应温度,就要消耗能源。

图一厌氧的生化调试原理1.2 厌氧的生化调试所需仪器根据厌氧生化调试工艺原理,需要测量的有:pH值,COD,温度。

根据工艺原理,所需测量仪器为:COD检测仪、NH3-N检测仪、pH检测仪、BOD检测仪、DO检测仪、温度计、潜水泵(配软管)、SS。

1.3 厌氧生化调试工作人员一般情况下,完成厌氧的生化调试需要2-3人,其中各人分工为:一人负责检测,检测内容包括pH值,COD,温度等;一人负责调试巡查,一旦发生问题,及时反馈,及时解决;一人负责调水,进水量的控制和污泥量的控制。

1.4 厌氧生化调试备料厌氧的生化调试所需菌种,营养液(葡萄糖、N、P等),Na2CO3等。

2.厌氧的生化调试运行2.1 厌氧的生化调试影响因素(1)温度。

厌氧废水处理分为低温、中温和高温三类。

迄今大多数厌氧废水处理系统在中温范围运行,在此范围温度每升高10℃,厌氧反应速度约增加一倍。

中温工艺以30-40℃最为常见,其最佳处理温度在35-40℃间。

高温工艺多在50-60℃间运行。

在上述范围内,温度的微小波动(如1-3℃)对厌氧工艺不会有明显影响,但如果温度下降幅度过大(超过5℃),则由于污泥活力的降低,反应器的负荷也应当降低以防止由于过负荷引起反应器酸积累等问题,即我们常说的“酸化”,否则沼气产量会明显下降,甚至停止产生,与此同时挥发酸积累,出水pH下降,COD值升高。

厌氧工艺单元调试规程1.目的为加强污水处理工程厌氧工艺调试工作的操作规范性、安全性、合理性,并避免调试过程中误操作的产生使调试工作如期顺利完成,制订本规程。

2.适用范围2.1本规程适用于厌氧生化工艺处理单元,工艺均为工程应用化较多的。

2.2厌氧工艺的工艺控制较严格,普通工艺控制参数各工艺均可执行,其它工艺控制参数可参照本规程所编制的执标并结合该工艺的自身特点,确定最终所执行的工艺控制参数3.工作程序3.1 工艺调试技术要求调试中应严格执行操作规程,定时巡回检查设备运转状况,检测工艺控制点参数,通过化验分析、工艺条件控制、感观指标等及时掌握水处理的变化情况。

调试中应当做到如下的技术要求:1)调试前根据设计方案、图纸、可研报告和相关说明书,认真阅读并了解整个工程项目概况。

熟悉工艺单元的工艺参数、设备情况和仪器仪表、自控系统和作用原理,在调试过程中严格执行仪器仪表、设备、自控系统操作规范,保证操作的合理规范与安全性。

在调试过程中对影响工艺生产正常运行的问题进行汇总,尤其对关键的设计参数、核心工艺设备进行及时沟通解决,以对后续调试起到指导作用;在条件具备的情况下,参照类似项目的工艺调试经验,指导并快速完成工艺调试。

2)试运行期间除工艺参数调整外,对于设备的运行情况也应有详细的记录,应把全部的设备状况记录在设备档案中。

设备档案表格的设计与其它专业部门共同研究制定。

3)在调试阶段,工艺运行的控制、调整应以培养、驯化污泥为主,检查各工艺设备运行状况。

对污水处理厂的运行切实做好控制、观察、记录和分析检验工作。

对处理污水量、污泥产量、污泥处理量、药剂耗用量、生产电耗量、自来水耗量等应有记录,对进出水水质及工艺控制参数记录等均应有足够的分析数据。

4)调试阶段的出水水质和污染物的去除率可低于正常运行时的出水水质要求,特别对磷和氮的去除,在调试初期不做要求。

3.2 工艺调试的基本内容与准备工作3.2.1工艺与运行调试的主要工作内容1)做好调试前的准备工作,调试人员要尽快掌握原设计要求,组织好参试人员,做好调试计划和设计,准备好检测仪器,协助业主完成工程项目验收。

污泥厌氧消化技术的优化实践污泥厌氧消化技术是一种生物处理方式,能够将污泥中的有机物分解为甲烷和二氧化碳,从而减少有机废物的数量和废水的处理成本。

在污泥处理过程中,提高厌氧消化效率和稳定性是优化实践的主要目标。

本文将介绍污泥厌氧消化技术的一些优化实践。

1. 厌氧消化条件的控制厌氧消化的条件是其稳定性和效率的关键。

在正常条件下,厌氧消化区的温度应该控制在35-37℃,对于中温消化反应则应该控制在55-60℃左右。

而pH值则应该控制在6.8-7.2之间,如果pH值过低,则应该补充一些碳酸氢盐类的物质,如果pH值过高,则应该添加一些酸性物质。

此外,氧气含量也应该被控制在最小程度。

2. 污泥种类和处理方式选择的影响污泥的种类和处理方式也会影响到厌氧消化的效率和稳定性。

处理污泥的前处理过程是按照污泥类型进行选择和确定的。

一般而言,在处理厨余和动物粪便污泥时,可采用自然污泥进行处理,而在处理工业污泥和医疗污泥时,应采用非自然污泥进行处理。

同时,也需要注意污泥处理后的后处理流程,包括干燥、质量检测和压制等操作。

3. 活性菌种筛选和添加良好的活性菌种选择和添加是优化实践的重要部分。

优质的活性菌种具有高效的厌氧消化效果,并且能够增加污泥的稳定性。

一些常用的活性菌株包括甲烷菌、水解菌、乳酸菌和酵母菌等。

此外,添加营养物质、制作精良的混合液和采用连续滤光处理反应液等,都是在活性菌种筛选和添加方面优化实践的关键策略。

4. 逆流式厌氧消化技术逆流式厌氧消化技术是一种高效的污泥处理方式,可以提高厌氧消化的稳定性和效率。

研究表明,逆流式厌氧消化技术可以减少氨氮、COD和磷的浓度,同时也可以获得更高的甲烷产量。

该技术的优点在于,能够有效地利用反应器中的废水和气体,从而提高处理效率和降低成本。

5. 电子束辐照处理技术应用近年来,在污泥处理领域中,电子束辐照技术得到了越来越广泛的应用。

该技术包括控制实验方法、辐照设备和小型实验等,可以提高污泥的催化效率和稳定性,从而减少有机废物和废水的处理成本。

厌氧—好氧生化法处理制药废水工程调试2.1.3厌氧池调试操作⑴将接种污泥投入厌氧池,用稀释的废水浸泡2d,调节厌氧池内pH值约在7.0~7.5之间。

⑵向厌氧池注入生产废水约1/3池容,再补充生活废水至设计容量,调试初始应采用较低负荷,一般约为正常运行负荷的1/6~1/4,或取0.1~0.3kgCOD/(m3·d。

⑶按约1/4设计处理量连续进水。

废水处理设计方案中厌氧池无回流泵,在调试阶段,应安装临时回流泵,将厌氧池出水回流,以增加池内生物菌数量,以免污泥大量流失,回流比约1:4。

生物接触氧化池同期进行调试,为防止调试阶段厌氧池高浓度废水对生物接触氧化池的冲击,应控制从厌氧池流入生物接触氧化池的废水量。

⑷应注意池内的温度变化,升温不能过快。

当厌氧池出水pH<6.5时应增加进水中的碱量,要及时对pH进行检测。

⑸在上述情况下稳定运行2~3周,可逐步提高厌氧池容积负荷。

每次提高0.3kgCOD/(m3.d左右,稳定运行时间2周左右。

在此期间,应注意观察厌氧池出水情况,若pH降低,应加大投碱量,若调整负荷后发生异常应采取降低负荷或暂时停止进水等措施,待稳定后再提高负荷。

⑹若出水水质效果好且稳定时,可逐步加大从厌氧池到生物铁微电解池的水量,最终实现厌氧池出水全部流入生物接触氧化池。

⑺当厌氧池进水浓度提高至原水浓度,直接进水,应经10d稳定观察,正常运行,可逐步取消回流泵。

⑻正常的成熟污泥呈深灰到黑色,带焦油气,无硫化氢臭,pH值在7.0~7.5之间,污泥易脱水和干化。

当进水量达到设计要求,并取得较高的处理效率,产气量大,含甲烷成分高时,可认为厌氧调试基本结束。

2.2好氧生化处理调试好氧生化处理调试包括生物铁微电解池和生物接触氧化池调试。

2.2.1主要控制条件⑴pH 氧化池pH值应维持在6.0~8.5之间,若进水pH值急剧变化,在pH<5或pH值>10.5时,将引起生物膜脱落,这时应投加化学药剂予以中和,使其保持在正常范围。

厌氧池调试步骤及影响因素!厌氧系统启动步骤:起始阶段--反应池负荷从0.5-1.0kgCOD/m³d或污泥负荷0.05-0.1kgCOD/kgVSS·d开头。

进入厌氧池消化降解废水的混合液浓度COD不大于5000mg/L,并按要求掌握进水,最低的COD为1000mg/L。

进液浓度不符合应进行稀释。

进液时不要刻意严格掌握全部工艺参数,但应特殊留意乙酸浓度,应保持在1000mg/L以下。

进液采纳间断冲击形式,即每3~4小时一次,每次5到10分钟,之后逐步减断间隔时间至1小时,每次进液时间逐步增长20~30min。

起始阶段,进水间隔时间过长时,则应每隔1小时开动泵对污泥搅拌一次,每次3~5min。

启动其次阶段--当反应器容积负荷上升到2-5kgCOD/m3d时,这一阶段洗出污泥量增大,颗粒污泥开头产生。

一般讲,从第一段到其次段要40d时间,此时容积负荷大约为设计负荷的50%。

启动的第三阶段--从容积负荷50%上升到100%,采纳逐步增加进料数量和缩短进料间断时间来实现。

衡量能否获进料量和缩短进料时间的化验指标定掌握发挥性脂肪酸VFA不大于500mg/L,当VFA超过500-1000mg/L,厌氧反应器呈现酸化状态,超过1000mg/L则表明已经酸化,需马上实行措施停止进料,进行菌种驯化。

一般来讲其次段到第三段也需30-40d时间。

影响因素:温度:按三种不同嗜温厌氧菌(嗜温5-20℃嗜温20-42℃嗜温42-75℃)工程上分为低温厌氧(15-20℃)、中温厌氧(30-40℃)、高温厌氧(50-60℃)三种。

温度对厌氧反应尤为重要,当温度低于最优下限温度时,每下降1℃,效率下降11%。

在上述范围,温度在1-3℃的微小波动,对厌氧反应影响不明显,但温度变化过大(急速变化),则会使污泥活力下降,度产生酸积累等问题。

pH:厌氧水解酸化工艺,对pH要求范围较松,即产酸菌的PH应掌握4-7℃范围内;完全厌氧反应则应严格掌握pH,即产甲烷反应掌握范围6.5-8.0,最佳范围为6.8-7.2,pH低于6.3或高于7.8,甲烷化速率降低。

厌氧消化过程污泥产气能力提高实验参数设计优化厌氧消化过程是一种常用的污水处理方法,通过微生物代谢产生的反应,将有机废物转化为可用能源。

在这一过程中,污泥产气能力的提高是一个关键问题。

为了优化厌氧消化过程中的参数设计,本文将针对厌氧消化过程污泥产气能力提高的实验参数设计进行探讨。

首先,对于厌氧消化过程污泥产气能力的提高,我们可以考虑调整温度参数。

实验证明,在一定范围内,温度对厌氧消化过程的影响较大。

温度的升高会提高污泥中微生物的活性,加速废物的分解,从而增加产气能力。

然而,过高的温度也会导致微生物活性的降低,从而影响产气能力。

因此,在参数设计中需要控制好温度的范围,并根据实际情况进行调整。

其次,pH值也是影响厌氧消化过程的重要参数之一。

适宜的pH值能够提供最佳的微生物环境,促进产气过程的进行。

实验研究表明,当pH值在6.5-7.5的范围内时,厌氧消化过程的污泥产气能力较高。

因此,在实际操作中,可以通过调节厌氧消化池的进水pH值来控制污泥产气能力的提高。

此外,厌氧消化过程中的厌氧时间也是一个需要考虑的参数。

适当延长厌氧时间可以增加微生物对有机废物的降解程度,从而增强污泥的产气能力。

然而,过长的厌氧时间可能也会导致微生物产气能力的降低,因此需要根据实际情况进行调整。

除了上述参数,厌氧消化过程中的负荷也是影响产气能力的关键因素。

负荷过高会导致废物无法充分降解,从而限制了产气能力的提高。

因此,在参数设计中需要合理控制厌氧消化池的进水量和有机废物的浓度,以达到最佳的产气效果。

最后,对于厌氧消化过程污泥产气能力的提高,我们还可以考虑添加助剂。

助剂的添加可以提高微生物对有机废物的降解能力,从而增加产气量。

常用的助剂包括微生物菌剂、金属盐等。

助剂的添加应根据实际情况进行调整,以达到最佳的产气效果。

综上所述,针对厌氧消化过程污泥产气能力的提高,可以通过调整温度、pH值、厌氧时间和负荷等参数来优化实验设计。

此外,添加适量的助剂也可以进一步增加产气量。

厌氧生物处理工程调试方案一、工程概况厌氧生物处理工程是利用厌氧菌群对有机废水进行处理的一种生物技术。

相比于传统的好氧处理工艺,厌氧生物处理工艺能够有效地降解有机废水,产生少量污泥,并且具有更高的处理效率和更低的能耗。

因此,在工业废水处理领域受到了广泛的关注和应用。

本文将以一座厌氧生物处理工程的调试方案为例,介绍其调试步骤和调试注意事项,希望能够为类似项目的调试工作提供参考。

二、调试步骤1. 设备安装和连接调试在进行厌氧生物处理工程的调试之前,首先需要保证设备的安装和连接正常。

包括厌氧反应器、气体分离器、气体收集系统、加热系统等设备的安装和连接。

检查管道连接是否严密,设备是否安装牢固,以及各个传感器、控制阀门等设备的连接是否正确。

2. 厌氧反应器启动首先需要进行厌氧反应器的启动工作。

首先,将适量的厌氧菌群接种进入反应器中,并进行适量的调理,使其适应废水的性质。

然后,控制进水量和通气量,使反应器内的环境逐渐达到适宜厌氧菌群生长的条件。

在此过程中需要注意,尽量避免在启动阶段过多的废水排放,以免影响菌群的生长和繁殖。

3. 调试废水处理系统在确认厌氧反应器运行正常之后,需要对整个废水处理系统进行调试。

包括废水的进水管道、混合池、沉淀池等设备、管道以及控制系统。

在此过程中需要考虑稀释、调节和搅拌等调控方法,使废水的进水、混合、沉淀等过程达到预期的效果。

同时,需要进行废水处理的监测与分析,确保废水处理达到预期的标准。

4. 调试废水处理过程的监控及控制系统在废水处理系统调试完成之后,需要对整体的控制系统进行调试。

包括监控系统、控制系统、自动化系统等设备的调试。

确保各个传感器、控制阀门、执行机构等设备的正常工作。

同时,需要设计合理的控制策略,确保废水处理系统能够稳定运行,并在突发情况下能够自动及时地调整处理过程。

5. 废水处理系统的运行与稳定经过以上步骤的调试之后,厌氧生物处理工程即可正式投入运行。

在运行过程中需要对各个设备的运行情况进行定期检查和维护,并进行废水的监控与分析,确保废水处理过程的稳定和效果。

厌氧工程调试方案一、前言随着环境问题的日益凸显,厌氧工程在污水处理、有机废料处理等方面的应用越来越广泛。

然而,由于厌氧工程本身的复杂性和特殊性,调试工作常常面临一系列挑战,包括设备设计不合理、菌种适应性差、运行参数不稳定等问题。

因此,对于厌氧工程的调试工作,需要系统的调试方案,以确保厌氧工程能够有效稳定地运行,达到预期的处理效果。

二、调试前的准备工作1. 设备检查和改造:在进行厌氧工程调试前,需要对设备进行全面检查,确保设备齐全、完好,并对有需要的设备进行改造和升级。

特别是对于旧设备,需要对其进行全面的升级,以适应新的工艺要求。

2. 菌种培养和适应性改进:厌氧工程的有效运行离不开优质的菌种,因此需要提前对菌种进行培养和适应性改进,以提高其在厌氧条件下的适应性和活性。

3. 参数定制和计算模拟:在进行厌氧工程调试前,需要对厌氧工程的运行参数进行定制和计算模拟,以确保调试过程中的参数稳定和可控。

4. 人员培训和技能提升:对于参与厌氧工程调试的人员,需要进行专门的培训和技能提升,以提高其对厌氧工程的理解和掌握,确保调试工作能够顺利进行。

三、厌氧工程调试方案1. 首先,需要对厌氧工程的各项设备进行全面检查和测试,确保设备齐全、完好,并进行必要的改造和升级。

同时,对于迫切需要改进的设备,需要提前做好计划和安排,以确保调试工作能够顺利进行。

2. 接下来,需要对厌氧工程的菌种进行培养和适应性改进,以提高其在厌氧条件下的适应性和活性。

同时,需要对菌种的适应性和活性进行测试,以确保其能够在厌氧条件下有效运行。

3. 在对设备和菌种进行全面检查和改进后,需要对厌氧工程的运行参数进行定制和计算模拟。

首先,需要对厌氧工程的运行参数进行详细的分析和计算,以确保参数的稳定和可控。

同时,需要对运行参数进行模拟测试,以确保参数的稳定和可控。

4. 最后,需要对参与厌氧工程调试的人员进行专门的培训和技能提升。

首先,需要对参与厌氧工程调试的人员进行全面的培训,以提高其对厌氧工程的理解和掌握。

污水处理厂控制厌氧消化污泥浓度的方法污水处理厂中的厌氧消化过程是将污水处理过程中产生的污泥通过厌氧菌的作用进行降解和稳定化的过程。

控制厌氧消化污泥浓度具有重要的意义,能够保证消化过程的稳定性和有效性。

以下是一些常用的方法来控制厌氧消化污泥浓度。

1.污泥调理剂的添加:通过添加适量的污泥调理剂来调控污泥浓度。

调理剂一般包括钙离子、镁离子、草酸盐等,能够提高污泥的稠度,减少污泥的挥发性固体含量,从而控制污泥的浓度。

2.控制进出口污泥浓度:可以通过调节进出口污泥的浓度来控制厌氧消化污泥的浓度。

通过减少进入消化池的污泥浓度,可以降低污泥的浓度,增加污泥的负荷和停留时间,从而提高污泥的降解效率。

3.控制进料负荷:厌氧消化池的进料负荷是指单位时间内进入消化池的有机物质负荷。

通过控制进料负荷可以实现对厌氧消化污泥浓度的控制。

降低进料负荷可以减少有机物的降解速率,增加污泥的滞留时间,从而降低污泥的浓度。

4.调节温度和pH值:温度和pH值是影响厌氧消化污泥降解过程的关键因素。

通过调节温度和pH值可以控制厌氧消化污泥的稳定性和降解速率。

一般来说,较高的温度和适宜的pH值能够促进厌氧消化过程的进行,提高污泥的降解效果。

5.控制容积负荷:容积负荷是指单位容积内的进料量。

通过控制容积负荷可以调节厌氧消化污泥的降解速率和浓度。

降低容积负荷可以延长污泥的滞留时间,提高污泥的降解效率和浓度。

6.适时调整反应器结构:根据处理厌氧消化污泥的需要,适时调整反应器的结构,加强搅拌系统的混合效果,提高反应器的密封性,能够有效地控制厌氧消化污泥的浓度。

总结起来,控制厌氧消化污泥浓度的方法涵盖了添加污泥调理剂、调节进出口污泥浓度、控制进料负荷、调节温度和pH值、控制容积负荷以及适时调整反应器结构等方面。

这些方法在实际操作中往往需要结合具体情况,综合考虑,从而达到控制厌氧消化污泥浓度的效果。

厌氧生化系统调试方案厌氧生化系统调试开始前,应编制详细的调试方案,并报业主审批后实施。

(一)调试阶段及时间安排厌氧生化系统的调试主要包括:准备阶段、初始运行阶段(接种)、扩种驯化阶段、负荷提升阶段等四个主要阶段。

鉴于厌氧生化系统的特殊性,准备阶段除了需完成常规的安装检查、系统清理等工作外,还需进行满水实验和气密性试验,确保池体及管路无漏水现象、三相分离器、气体收集管路、水封设施等无漏气现象。

鉴于TMAH废液的特殊性,以及厌氧系统污泥培养周期较长的普遍特点,为保证TMAH废液厌氧系统尽早投运,可从以下方面来缩短厌氧系统调试时间:(1)采用TMAH废液专用氨化生物菌种作为接种污泥,节省接种和驯化的时间,保证处理效果。

(2)结合项目安装和调试总体安排,可提前预留出部分池体作为厌氧系统接种和扩种的池体,提前开展厌氧系统的菌种培养。

(3)综合监测菌种培养和增长情况,适量投加营养物质,加快扩种速度。

(二)接种和驯化鉴于TMAH废液的特殊性,本项目拟采用TMAH废液专用氨化生物菌种作为接种污泥,节省接种和驯化的时间,保证处理效果。

专用生物菌种到达现场后,可先导入提前预留的池体(也可根据现场实际,直接导入厌氧反应器内),同时引入经预处理和稀释后的TMAH废液,并适当投加相应的营养物质,使菌种由休眠状态恢复、活化,保持菌种增长应有的环境条件,如pH值、温度等。

活化后的菌种污泥逐格导入厌氧反应器,系统运转正常后,开始以低浓度废水进水,定期进行各种水质检测,及时作出调整。

通过设置在池内不同高度的污泥取样管,取样观察污泥的增殖情况,控制进水的浓度和水量,必要时补充适量的营养物质,或定期排放适当的污泥。

逐步提高进水的浓度和水量,并通过回流增加进水量,保持反应器内水流分布均匀。

密切监视各项检测数据并做好记录,及时处理调试过程中的各种情况。

检测系统的产气量是否正常,产气量过低需暂停进水,待产气量升高后恢复进水。

检查出水VFA,若VFA过高,则表示反应器负荷相当于当时的菌种活力偏高。

试驗研究清洗世界Cleaning World第37卷第4期2021年4月文章编号:1671-8909 ( 2021 ) 4-0020-002昆明主城污水处理厂污泥处置工程搬迁项目调试及稳定运行杜宇麟,张国平,姚明政,田茂源,何茂(重庆渝水环保科技有限公司,重庆400000)摘要:采用高负荷厌氧消化+离心脱水+桨叶式热干化工艺技术。

本文介绍了项目工艺系统调试及针对生 产运行中出现的问题,提出相应解决办法,实现稳定运行。

关键词:污泥处理;优化调试;稳定运行 中图分类号:T U 992文献标识码:A1项目概况1.1项目背景昆明市11座污水处理厂日产80%含水率污泥约 800 t ,若直接送至垃圾填埋场填埋将给填埋场的运行管 理带来危害。

按照国务院发布《水污染防治行动计划》(水 十条)的全面控制污染物排放中第二条,强化城镇生活 污染治理中关于推进污泥处理处置有明确要求。

污水处 理设施产生的污泥应进行稳定化、无害化和资源化处理 处置。

为解决城市污水处理厂污泥处置问题,执行国家有 关污泥处理处置标准,昆明市对11座污水处理厂产生 的污泥集中采取高负荷厌氧消化+离心脱水+桨叶式热干化工艺处理处置,以实现污泥的四化。

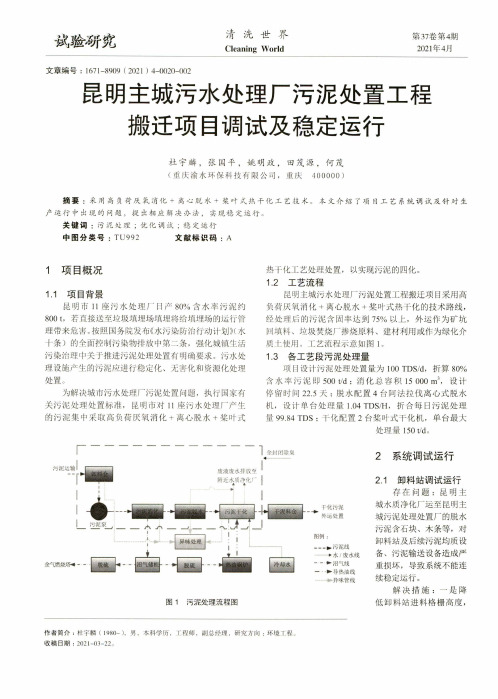

1.2工艺流程昆明主城污水处理厂污泥处置工程搬迁项目采用高 负荷厌氧消化+离心脱水+桨叶式热千化的技术路线,经处理后的污泥含固率达到75%以上,外运作为矿坑 回填料、垃圾焚烧厂掺烧原料、建材利用或作为绿化介 质土使用,工艺流程示意如图1。

1.3各工艺段污泥处理量项目设计污泥处理处置量为100 TDS /d ,折算80% 含水率污泥即500 t/d ;消化总容积15 000 m 3,设计 停留时间22.5天;脱水配置4台阿法拉伐离心式脱水 机,设计单台处理量1.04 TDS /H ,折合每日污泥处理 量99.84 TDS ;千化配置2台桨叶式干化机,单台最大处理量150 t /d 。

全封闭除臭污泥运输II ;____/I一 争‘戸• 一废液废水排放至' 附近水质净化厂I厂II _懸^____..../*\异味处理■--i 養士…k 1!# - H 脱硫1 朽d干化污泥外运处置图例:---►污泥线—►水/废水线 --沼气线 —►导热油线>异味管线图1污泥处理流程图2系统调试运行2.1卸料站调试运行存在问题:昆明主 城水质净化厂运至昆明主 城污泥处理处置厂的脱水 污泥含石块、木条等,对 卸料站及后续污泥均质设 备、污泥输送设备造成严 重损坏,导致系统不能连 续稳定运行。

污泥处理工程调试方案模板一、前言对于污泥处理工程,调试是非常重要的一步。

只有经过有效的调试,才能确保工程正常运行,达到预期的处理效果。

本方案将就污泥处理工程的调试工作进行详细的规划和安排,以确保工程能够顺利进行。

二、调试目标1. 确保污泥处理设备能够正常运行,并达到设计要求的处理能力。

2. 确保处理后的污泥能够符合国家相关排放标准,并达到环保要求。

3. 确保操作人员对设备的操作和维护进行了合适的培训和教育。

三、调试内容1. 设备安装调试- 检查设备安装是否符合设计要求,确认设备安装位置和连接管道是否正确。

- 对设备进行初步的电气和机械调试,确认设备能够正常运转。

2. 设备性能测试- 对设备的各项性能参数进行测试,包括处理能力、处理效果等。

- 对处理后的污泥样品进行检测,确认处理效果是否符合设计要求,并检查是否符合相关排放标准。

3. 运行模拟测试- 对设备进行长时间运行模拟测试,观察设备在长时间运行下的稳定性和可靠性。

- 对污泥处理工艺进行模拟测试,确认各处理单元在实际运行中的效果。

4. 操作人员培训- 对操作人员进行设备操作培训,确保操作人员能够熟练掌握设备的操作方法和特点。

- 对操作人员进行设备维护和故障处理培训,确保操作人员能够及时有效地处理设备故障。

四、调试方法1. 逐步调试- 从设备的基本功能开始,逐步进行调试,确保每一项功能都能够正常运行。

- 对设备的每一个部件和单元进行详细的调试,确保设备的每一个部件都能够正常运行。

2. 数据监测- 在调试过程中,采集设备运行时的相关数据,包括温度、压力、流量等,以确保设备运行稳定。

3. 负荷测试- 在对设备进行性能测试时,需要对设备进行负荷测试,模拟实际运行条件下的处理能力和效果。

五、调试流程1. 设备安装调试- 确认设备的安装位置和连接管道是否符合设计要求。

- 对设备进行初步的电气和机械调试,确认设备能够正常运转。

2. 设备性能测试- 对设备的各项性能参数进行测试,包括处理能力、处理效果等。

厌氧接触池、UASB池调试方案:一、接种:将要接种的污泥用水加以稀释、过筛,用筛孔小于1mm的筛子;若无条件用孔径较小的筛网也可以,主要是将筛子中的大的杂物、颗粒物去除。

二、通水:先按100t/d的流量慢慢进水,将池子灌满水、封顶、密闭一周,观察池中水质,污泥的变化。

当污泥呈现棉絮状时,说明污泥接种良好,然后再慢慢以150t/d的流量通水,再培养一周观察水质情况。

三、测试:1. 调试时,控制污水PH保持在6.8-7.8,若PH小于3或PH在4左右时,有机酸在3500-5000mg/L以上时,加Na2CO3弱碱或石灰(对污泥的颗粒化有好处)加以调整。

池中碱度保持在1000mgCaCO3/L左右,维持足够的缓冲能力。

2. 产气量:刚开始通水灌满池子,密闭一周时,观察其是否产生沼气,在以后的调试中,沼气量应该是逐渐递增的,而且沼气中以甲烷气为主。

3. 水力负荷、COD:刚开始调试时控制池子中废水上流速度为0.1mm/s,表面水力负荷小于1.0m3/(m2·h),污泥负荷率为0.1~0.2kg/COD/(kgVSS•d)。

当池中COD去除率达到60%-70%时,出水有机酸浓度低于1000mg/g、出水COD保持在3400mg/L左右时,则逐步增加进水量,按原负荷的50%递增幅度增加负荷。

当发现COD去除率低于50%时,则立即减少进水量。

为给微生物提供足够的养料,应在不发生酸化的前提下,尽快把COD污泥负荷提高至0.5~0.6kgCOD/(kgVSS·d),并使水力负荷保持在0.3 m3/(m2·d)以上,加速颗粒化过程。

4. 控制水温保持在30℃左右刚开始启动时,控制升温速度在1℃∕h至30℃停止升温。

若无加热设备,也可按常温运行在10~30℃之间。

5. 碳氮比应该保持在20:1~30:1之间。

6. 菌类生长情况:厌氧生物消化一般分四个阶段,菌群分别为:第一阶段:发酵细菌;第二阶段:产氢产乙酸菌;第三阶段:同型产乙酸菌第四阶段:产甲烷菌。

污水厌氧系统调试条件和方法污水处理工程厌氧系统建设已经结束,为了早日完成调试工作,满足连续、稳定进水要求,满足调试条件,具体如下:一.系统检直(1)在进水前,需对这个系统的构筑物进行全面的彻底的检查,清除内部及表面的全部垃圾等杂物;(2)先用清水(不含对生物有毒害作用的物质)对真个系统进行〃以水代料〃试车。

对系统涉及到的调节池、厌氧塔等进行试水,检查系统涉及管路、阀门等的畅通,确保都在完好状态。

二.系统涉及到的电气、仪表等设备检查(1)试车期间,对系统涉及到的水泵、机械、仪表等进行检查;(2)检查每台设备是否处于随时待命状态,每台设备是否能够正常开启运行,如:是否及时送点、电机的正反转、润滑油的添加、设备水平的调整等细节的检查;(3)对于重点仪表,如流量计、温度计、PH计等要求仪表工进行专项检查,调整好后,交由操作人员正确使用。

三、调试用污泥(1)以水代料试车完后,厌氧污泥按照要求装入厌氧塔内;(2)本次厌氧系统调试共需污泥600吨左右,其中,颗粒污泥300吨以上(含水率90%以下),絮状污泥300吨(含水率90%以下)。

四、调试期间药品(1)调试期间,预处理系统需要保证有足够的处理能力,保证厌氧系统进水水质;(2)要给厌氧系统补充足够的营养物质,需要有足够量的尿素和磷酸,补充N、P元素;(3)调试期间,化验工作所需的药品,也要及时提供。

五.调试用水(1)调试期,需保证厌氧系统的进水量;(2)调试期间,需要引入其他对微生物无毒害作用的水,即好氧出水、中水来水和井水来水,要保证三类废水可供使用的废水量。

六.调试温度(1)通过原水温度调节,使得厌氧塔内的温度保持在35-40度之间;(2)保证调节池内蒸汽管路能够正常的提供蒸汽,并保证蒸汽提供量;(3)进入调节池的出水温度控制在38-40度之间;(4)控制进入厌氧塔内的废水的温度在38±1C o;七、调试用电(1)调试期间,可能出现多个临时用电点,为了保证系统能够正常运行,需按照调试要求,提供足够的电量;八、调试人员(1)厌氧系统操作人员3人,要求认真负责,做事积极主动,有污水处理方面的经验;(2)化验人员3人,要求认真负责,做事积极主动,有化验方面经验;以上人员按三班到制上班,每班一名化验员、一名操作员,工作内容由我方调试人员安排。

确保池体无漏水,设备无故障,管线畅通,阀门启闭自如。

(1)投加厌氧污泥,投加的污泥量为30~50kg/m3 (污泥按95%含水率算),水解酸化池的有效池容为:710m3,至少需要污泥22 吨,投加污泥后注入部份稀释后的生产废水,内循环3~4 天再进水。

适当投加营养物质,提高污泥活性,可添加家畜粪便作为营养物质。

(2)先注入池体约三分之二的清水,然后注入少量生产废水(保证混合废水的COD 不能太高)。

(3)进水水量控制在设计进水的20%~30%摆布,随后逐步增加进水量。

生产废水水量为2000m3/d 时,COD=13000mg/L,需稀释至COD=2000 ~ 4000 mg/L ,则生产废水水量定为310m3/d,加清水至进水量为2000m3/d 摆布。

若容积负荷太高,可减少生产废水进水量。

2 、PH:测定该混合废水的PH 并记录,投加石灰调节废水PH 至6~8 ,PH 值用精密PH 试纸测试即可。

测定该混合废水的COD 并记录,及时调整进水量,控制好容积负荷。

兼氧环境,DO 在0.2~0.5,可用便携式溶解氧仪测试。

废水作跌水流入,从而达到自然充氧的目的。

池内安装1#和2#污泥泵,1#和2#污泥泵均为每天开启1 次 (也可监测沉降比决定是否需要排泥) ,每次15-30min,若污泥量很大,可根据实际情况延长污泥泵的开启时偶尔缩短开启周期,反之亦然。

定期检查池内填料挂膜情况,是否有阻塞等,及时清理。

还需注意当系统住手运行时,要始终保持池内水位没过填料层,以免填料被暴晒老化,更严重的是微生物死亡,填料结块硬化。

COD、PH、DO、沉降比。

(1) PH 过高或者过低——增加或者减少碱量(2) COD 过高——降低生产废水进水量(3)挂膜不好——容积负荷太大,降低生产废水进水量1、进水:水解调节池出水自流入斜管沉淀池2、加药工序: 沉淀池前端小格内加PAC、PAM,二者结合,絮凝与助凝并存,投加量由处理水量、水质而定。

UASB系统调试方案XXXXXXXX公司编制20XX-09一、上流式厌氧污泥床反应器(UASB)调试计划:1.UASB反应器的反应原理UASB反应器可分为两个区域,反应区和气、液、固三相分离区。

在反应区下部,是由沉淀性能良好的污泥(颗粒污泥或絮状污泥),形成厌氧污泥床。

当废水由反应器底部进入反应器后,由于水的向上流动和产生的大量气体上升形成了良好的自然搅拌作用,并使一部分污泥在反应区的污泥床上方形成相对稀薄的污泥悬浮层。

悬浮液进入分离区后,气体首先进入集气室被分离,含有悬浮液的废水进入分离区的沉降室,由于气体已被分离,在沉降室扰动很小,污泥在此沉降,由斜面返回反应区。

2.UASB反应器运行的三个重要前提:✧反应器内形成沉淀性能良好的颗粒污泥或絮状污泥。

✧由于产气和进水的均匀分布所形成的良好的自然搅拌作用。

✧合理的三相分离器使沉淀性能良好污泥能保留在反应区内。

3.UASB反应器启动运行的四个阶段:3.1第一阶段:UASB启动运行初始阶段:➢选用接种污泥:选用污水厂污泥消化池的消化污泥接种(具有一定的产甲烷活性)。

➢接种污泥的方法:接种污泥量、接种污泥的浓度方法:将含固80%的接种污泥加水搅拌后,均匀倒入到UASB反应池。

接种污泥量:接种污泥量为UASB反应器的有效容积的30%到50%,最少15%,一般为30%。

接种污泥的填充量不超过UASB反应器的有效容积的60%。

本系统接种污泥量为80m3。

接种污泥的浓度:初启动时,稀型污泥的接种量为20到30kg VSS/m3, 浓度小于40 kg VSS/m3的稠型硝化污泥接种量可以略小些。

亦有建议以6-8kgVSS/m3为宜,因为消化污泥一般为絮状体,不宜接种太多,太对了对颗粒污泥不但没有好出,反而不利,种泥即污泥种的意思,种泥太多事没有必要的,颗粒污泥并非是种泥本身形成的,而是以种泥为种子,在提供充足的营养基质下由新繁殖的微生物形成,种泥多了,反而会与初生得颗粒污泥争夺养分,不利于颗粒污泥的形成。

污水处理厂控制厌氧消化污泥浓度的方法有污泥消化工艺的污水处理厂,投入消化池的污泥浓度一般为2%~6%,多数在4%左右。

在其它条件具备,消化天数一定时,只要提高投入污泥的浓度,在消化池内种泥充分存在的条件下,气体发生量有明显的增加。

为此有些污水处理厂采用浓缩池浓缩后再进消化池或直接加药机械脱水后,再加入消化池的方法来降低含水率,提高消化池内含固率,增加沼气产量。

提高进入消化池污泥浓度有以下优点。

(1)消化天数一定,其它条件具备,投入的污泥浓度提高后,减少了原污泥中的水量,使消化池体积可缩小,一次性投资费用降低。

(2)提高了污泥浓度等于减少了污泥含水量。

在加热消化池内同体积污泥时等于减少了单位加热量。

若污泥浓度增加1倍,则加温所需热量为E′=0.4E+0.2E=0.6E,由此可见,加温热量节约40%。

不过污泥浓度提高后需注意下限问题。

一般不超过6%,否则就得重新选择更强的搅拌装置和特殊的消化池形状。

(3)污泥浓度提高,污泥黏度也增加。

消化池内变得不容易充分混合,需提高搅拌强度和循环泵的功率。

当污泥浓度从5%增加时其黏度陡升。

(4)当污泥浓度在4%~5%时,有突跃点存在,在5%以上时搅拌功率急剧增加,原有的搅拌功率和送泥泵、循环泵的功率需及时增大。

池壁也需改造或重新选择。

厌氧的调试方案调试具体方案整个调试过成可分为以下几个阶段:1、接种阶段接种污泥取自那里的污泥,为了缩短接种时间,你也可以外运部分污泥接种。

对于A/O池、接触氧化池等好氧处理池,通过调节进水负荷以及曝气量,保持池内的溶解氧在适当的范围之内,污泥浓度则通过污泥回流和污泥自身的生长,务必保持污泥浓度在3~6g/L之间,正常运行的好氧反应器中,活性污泥应为褐色的絮状污泥。

2、反应器的启动阶段反应器的启动阶段是让污泥开始适应水质的阶段,因此该阶段COD容积负荷不宜过高,通常保持在1~3kgCOD/m3﹒d,如果有硫酸盐的存在,其PH应控制在6.8~7.2左右的样子,在这样的PH下,产酸菌和硫酸盐还原菌均有很大的活性,而产甲烷菌的活性则不会受到抑制。

因此,一段时间后产甲烷菌就会成为厌氧池(如:UASB)中的优势菌种。

这样就削弱了硫酸盐还原菌和产甲烷菌之间的竞争作用。

对于脱硫效果的提高是非常有意义的。

保持这样的负荷,当厌氧池(UASB)出水浓度和COD去除率均达到70%~80%时,或是VFA<200~300mg/L 时,反应器出水COD去除率均达到70%~80%时,或是VFA<200~300mg/L时,标志着启动阶段结束(一般来说达到50%是比较容易,要达到80%,本人估计那是不太可能的)。

反应器的启动阶段是污泥开始适应污水的阶段,因此在此阶段,污泥相对比较的脆弱,所以要注意维持各个条件的稳定,尤其要注意防止污水发生酸化现象。

每提高一个负荷都要严格按照COD去除率达到70%~80%,或是VFA<200~300mg/L的条件才可进行。

此阶段持续时间1个月左右,采用间歇进水的方式。

3、负荷提高阶段当启动阶段结束后,调试即进入负荷提高阶段。

当进入负荷提高阶段以后,理论上可以发现厌氧反应器内开始会有少量颗粒污泥的形成。

这时为了进一步促进颗粒污泥的形成,淘汰掉反应器内细小的絮状污泥,提高负荷是非常有必要的。

负荷提高的梯度以每次4kgCOD/m3﹒d(也就是每次多进两个小时的水)左右为好,每提高一次负荷,都必须是达到COD去除率达到70%~80%,或是VFA<200~300mg/L的条件才可进行,否则,废水可能发生酸化。

厌氧生物处理调试运行2指导手册厌氧生物处理、调试、运行指导手册1、目的:本手册用于厌氧生物降解工艺单元的运行治理。

2、内容及对象:手册包括有以下7个内容:即:厌氧生物反应概述;厌氧技术优势和不足;反应机理;厌氧反应器类型;厌氧反应器工艺操纵条件;启动方式;运行治理;问题及解决措施;手册适用于厌氧反应器操作人员、污水站技工、化验人员和治理人员,亦可供相关人员参考。

3、厌氧反应概述:利用微生物生命过程中的代谢活动,将有机物分解为简单无机物,从而去除水中有机物污染的过程,称为废水的生物处理。

依照代谢过程对氧的需求,微生物又分为好氧、厌氧和介于两者间的兼性微生物。

厌氧生物处理确实是利用厌氧微生物的代谢过程,在无需提供氧的情形下,把有机物转化为无机物和少量的细胞物质,这些无机物包括大量的生物气〔即沼气〕和水。

厌氧是一种低成本废水处理技术,把废水治理和能源相结合,特别适合进展中国家使用。

4、厌气处理技术的优势和不足:优势:4.1可作为环境爱护、能源回收和生态良性循环结合系统的技术,具有良好的社会、经济、环境效益。

4.2 耗能少,运行费低,对中等以上(1500mg/L)浓度废水费用仅为好氧工艺1/3.4.3 回收能源,理论上讲1kgCOD 可产生纯甲烷0.35m3,燃值(3.93×10-1J/m3),高于天然气(3.93×10-1J/m3)。

以日排10t COD工厂为例,按 COD 去除 80%,甲烷为理论值 80%运算,日产沼气 2240m3,相当于2500m3天然气或3.85t煤,可发电5400Kwh.4.4设备负荷高、占地少。

4.5剩余污泥少,仅相当于好氧工艺1/6~1/10.4.6对N、P 等营养物需求低,好氧工艺要求C:N:P=100:5:1,厌氧工艺为C:N:P=(350-500):5:1。

4.7可直截了当处理高浓有机废水,不需稀释。

4.8 厌氧菌可在中止供水和营养条件下,保留生物活性和沉泥性一年,适合间断和季节性运行。

ProTech COMMISSIONING PLANSewage Treatment Plant Project in KunmingCity Yunnan ProvinceAugust27th,2014TP161-F1-003.doc SEWAGE TREATMENT PLANT PROJECT INKUNMING CITY YUNNAN PROVINCE云南省昆明市污泥厂项目COMMISSIONING PLAN调试计划HLAD PROCESS高负荷厌氧消化工艺DOCUMENT NO.TP161-F1-003文件编号:TP161-F1-003Rev.0Prepared by:Timo Kutinlahti Date:27.08.2014 Checked by:Simo Rantanen Date:27.08.2014Approved by:Tero Mäki Date:27.08.2014August27th,2014TP161-F1-003.docINDEX:索引:1BEFORE COMMISSIONING (3)1.1General (3)1.2Commissioning (3)1.3Personel (3)2SLUDGE RECEIVING (4)3FEED PREPARATION (4)4BIOREACTOR (5)5INOCULUM (5)6SCHEDULE (6)August27th,2014TP161-F1-003.doc COMMISSIONING PLAN OF HLAD PROCESS高负荷厌氧消化工艺调试1BEFORE COMMISSIONING调试前1.1General概述Before the commissioning the cold run tests of all process equipment shall bemade(motors of the conveyors,pumps,agitators etc).在调试之前,所有设备(包括输送机电机,泵,搅拌器等)都必须通过冷运转测试。

The water filling tests of the vessels and pressure tests of pipes shall be made.The gas tightness test of the bioreactor shall be tested also.各罐体的闭水试验以及管道的压力测试应合格。

而且生物反应池的气密试验也应该合格。

Especially the feed line from the receiving tank and feed preparation tank in to thebioreactor must be fully ready and must work reliably to fill the bioreactor.Also thebiogas pipelines must be ready because the welding after biogas generation isvery hazardous despite of the protection.尤其是由接收罐及预反应罐至生物反应池的喂料管线必须完善而且能够可靠地向生物反应池进料。

同时,沼气管线也必须准备好,因为若有沼气产生之后再对管子进行焊接的话,即使有保护措施,也将会是非常危险的。

The functions,maintenance and controls of the control systems shall be tested.控制系统的功能,维护及控制也应该被测试。

The plant shall be fully ready to receive and operate as specified.整个工厂要如上述提出的充分做好进泥与运行的准备。

Only final adjustments for e.g.buffer storage and mechanical dryer shall beallowed.They shall be also ready to operate during eight weeks from sludge fillingstarts or latest before the first digestate pumping to buffer storage tank.仅有少部分,例如缓冲料罐与机械干燥部分,允许剩余部分最终调节工作。

但他们也应该在进泥开始后的8周内,或最迟在第一批消化污泥泵送到缓冲料罐前具备运行条件。

1.2Commissioning调试The basic idea of commissioning is to fill the first bioreactor to halfway with theinactive cultivated sludge and then start up the digestation process with WWTPsludge and fill up the first bioreactor.When the first bioreactor is started half of thefirst bioreactor sludge is pumped in to the second bioreactor and then bothbioreactors are filled up with WWTP sludge.Finally one third from both of the firstand second bioreactors are pumped in to third bioreactor so that every bioreactorhas the level of2/3of maximum.Now all three reactors are then filled up withAugust27th,2014TP161-F1-003.doc WWTP sludge before getting the first digestate outlet to the buffer storage tank.调试的基本要点是用培养的非活性污泥填充至生物反应池一半容积处,再以污水厂的污泥启动消化工艺并将生物反应池填充满。

当第一个生物反应池启动后,将第一个池里一半的污泥泵送到第二个反应池中,然后将两个池子都用污水厂污泥填充满。

最后,将前两个生物反应池中各1/3的污泥泵送到第三个生物反应池中,如此一来,每个生物反应池都有2/3的体积填充满污泥。

之后,将第一批消化污泥排出至缓冲料罐之前,把三个池子都以污水厂的污泥填充满。

The operation volume of the bioreactors is5000m3each.每个生物反应池的操作体积是5000立方米。

The total quantity of inactive cultivated sludge of20%DS to be needed in thestart-up phase is about1500m3.All the calculations below are based on the factthat the sludge solids are20%DS.Total amount of sludge needed is2000–2500m3of10-15%DS solids.启动阶段所需的20%固体含量的培养的非活性污泥总量约为1500立方米。

以下的所有计算都基于20%固体含量的污泥。

若固体含量在10%-15%之间,需要的污泥总量在2000至2500立方米。

1.3Personnel人员安排The personnel needed daily for the commissioning by End User is following:调试阶段每天所需业主方人员如下:2operators2名操作员工2mechanical technicians2名机械技术人员1electrical technician1名电气技术人员1automation technician1名自动化技术人员truck drivers卡车司机loading personnel at the cultivation plant污泥培养现场装卸人员The commissioning work includes to ZHLH’s responsibility.MK will give supportand instructions for the commissioning work.The personnel for the commissioningis:调试阶段工作包括中和利华的职责。

MK将对调试工作给予支持以及指导。

调试阶段人员如下:Personnel of ZHLH中和利华人员Mr.Timo Kutinlahti(process)Timo先生(工艺)Mr.Tero Mäki(process)Tero先生(工艺)Mr.Heikki Kutinlahti(process)Heikki先生(工艺)Mr.Jouni Pelkonen(mechanical)Jouni先生(机械)Mr.Mikko Sirén(automation)Mikko先生(自动化)Mr.Matti Grönroos(electrical)Matti先生(电气)Mr.Sam Zhu(electrical)朱平山先生(电气)Mr.Ari Ylisirniö(reserve)阿里先生(备用人员)Ms.Junli Jiang(reserve)蒋俊丽女士(备用人员)August27th,2014TP161-F1-003.doc 2SLUDGE RECEIVING污泥接收In the plant all the equipment facility shall be adjusted to receive the sludge to thereceiving tank and further on pumped it as soon as possible into the feedpreparation tank.The filling of the first bioreactor is started with inactive cultivatedsludge from the WWTP laboratory.工厂中所有设备设施都应该调节好,以满足进泥到接收罐,并进一步尽快地泵送到预反应罐。