bgn_5s推动工厂改善的摇篮

- 格式:ppt

- 大小:648.50 KB

- 文档页数:75

工厂推行5s管理活动的好处工厂是一种大规模生产商品的组织形式,其生产效率和质量的提高对于企业的发展至关重要。

为了实现高效率的生产和提高企业的竞争力,工厂管理者常常采取各种管理方法和工作流程来优化生产过程。

其中,5S管理是一种常见的管理方法,有助于提高工厂的效率和品质。

5S管理源自日本的“整理、整顿、清扫、清洁和素养”五个日语单词的首字母缩写。

通过落实5S管理,工厂可以减少浪费、提高人员素质和整体竞争力,从而实现持续改进和发展。

首先,5S管理可以帮助工厂减少浪费。

在5S管理中,“整理”指的是将工作场所清理整齐,清除无用的物品。

通过整理,工厂可以清除过多的库存和废料,减少物资的浪费,同时也可以提供一个更安全和舒适的工作环境,从而提高员工的工作积极性和工作效率。

其次,5S管理可以提高工厂的生产效率。

在5S管理中,“整顿”指的是将工作场所进行规划,使得关键设备和物品处于最佳位置。

通过整顿,工厂可以优化工作流程,减少动员时间和移动距离,提高生产效率。

此外,通过定期进行设备维护和保养,及时处理设备故障,可以保持设备的正常运行状态,从而减少停机时间,提高生产效率。

再次,5S管理可以提高工厂的质量水平。

在5S管理中,“清洁”指的是定期进行设备和工作区域的清洁和维护。

通过清洁,可以及早发现设备故障和工作环境的问题,做到问题及时解决,从而减少质量问题的发生。

此外,通过规范工作流程和加强质量意识的培养,可以提高员工的工作标准和质量意识,从而减少疏忽和错误,提高产品的质量水平。

最后,5S管理可以提高工厂的安全性。

在5S管理中,“素养”指的是培养员工的安全意识和职业素养。

通过培养员工的安全意识,工厂可以减少工伤事故的发生,保障员工的生命安全和身体健康。

此外,通过对工作环境进行整理和清洁,去除潜在的安全隐患,可以提供一个更安全和健康的工作环境,从而减少事故的发生。

总的来说,推行5S管理可以带来诸多好处。

它不仅可以减少浪费、提高生产效率和质量水平,还可以提高工厂的安全性和员工的工作积极性。

5s改善提案案例大全在现代企业管理中,5s改善提案是一种非常重要的管理方法,它通过对工作场所进行整理、整顿、清洁、清扫和素养的管理,达到提高生产效率、减少浪费、改善工作环境等目的。

下面将介绍几个成功的5s改善提案案例,希望能够给大家带来一些启发。

首先,某制造企业的车间管理人员提出了一个5s改善提案,他们发现车间内的工具摆放比较混乱,经常需要花费大量的时间去寻找所需的工具,严重影响了生产效率。

因此,他们对车间进行了全面的整理和标识,将不同种类的工具分门别类地放置在指定的位置,并制定了相关的管理制度,要求工人在使用完工具后必须及时归还并放回原位。

经过一段时间的实施,车间的生产效率明显提高,工人的工作状态也得到了改善。

其次,一家物流企业的仓库管理人员提出了一个5s改善提案,他们发现仓库内的货物摆放比较混乱,经常出现货物丢失或者错发的情况,给企业带来了不小的损失。

因此,他们对仓库进行了全面的整理和清点,将货物按照种类和规格进行分类摆放,并制定了相关的标识和管理制度,要求工作人员在搬运、装卸货物时必须按照规定的流程和标准操作。

经过一段时间的实施,仓库的货物管理得到了明显的改善,货物的损失率也大大降低。

再次,一家办公楼的物业管理人员提出了一个5s改善提案,他们发现办公楼内的环境卫生比较差,经常出现垃圾堆放不及时、地面脏乱等情况,严重影响了办公人员的工作效率和工作状态。

因此,他们对办公楼进行了全面的清洁和整顿,制定了相关的清洁管理制度,要求清洁人员每天对办公楼进行定时定点的清洁,同时也要求办公人员在使用完办公用品后要及时清理和整理。

经过一段时间的实施,办公楼的环境卫生得到了明显的改善,办公人员的工作状态也有了明显的提升。

综上所述,这几个5s改善提案案例充分展示了5s管理方法的重要性和有效性。

通过对工作场所进行整理、整顿、清洁、清扫和素养的管理,不仅可以提高生产效率,减少浪费,改善工作环境,还能够提升员工的工作状态和工作质量。

5s改善提案案例大全在现代企业管理中,5S改善提案已经成为了一种非常流行的管理方法,它可以帮助企业提高效率、降低成本、改善工作环境,提高员工的工作积极性和责任感。

下面我们将为大家介绍一些关于5S改善提案的案例,希望能够给大家带来一些启发和借鉴。

1. 生产车间的5S改善提案。

在某家制造企业的生产车间,由于长期的生产作业,工作环境显得比较混乱,原材料和成品摆放杂乱无章,导致了生产效率的下降。

为了解决这一问题,员工们提出了一个5S改善提案,首先是整理(Seiri),清理出不必要的物品,将原材料和成品分类摆放,清理出更多的生产空间;其次是整顿(Seiton),将工作台、工具柜等工作区域进行整理,保持清洁、整齐;再次是清扫(Seiso),定期清洁工作区域,保持干净整洁的工作环境;然后是清洁(Seiketsu),建立清洁的工作标准,保持整个车间的清洁度;最后是素养(Shitsuke),培养员工的5S意识,使之成为一种习惯。

通过这一系列的改善措施,生产车间的工作环境得到了明显的改善,生产效率也得到了提升。

2. 仓库管理的5S改善提案。

某家物流企业的仓库管理存在着很多问题,货物摆放混乱、通道堆积杂物、货物存放不规范等,给仓库管理带来了很大的困难。

为了改善这一状况,员工们提出了一个5S改善提案,首先是整理(Seiri),清理出不必要的货物,将货物进行分类、标识,清理出更多的存储空间;其次是整顿(Seiton),对货物进行整齐摆放,合理规划存储空间,确保货物易于取放;再次是清扫(Seiso),定期对仓库进行清洁,保持整洁的工作环境;然后是清洁(Seiketsu),建立清洁的工作标准,保持整个仓库的清洁度;最后是素养(Shitsuke),培养仓库管理人员的5S意识,使之成为一种习惯。

通过这些改善措施,仓库管理得到了明显的改善,货物存放更加规范,仓库管理效率也得到了提升。

3. 办公环境的5S改善提案。

在一家办公企业中,办公环境的整洁度和规范度一直是一个难题,文件堆积如山、办公用品摆放混乱等问题一直困扰着员工们的工作。

(S现场管理)推动工厂改善的摇篮S管理活动3.以人为本:企业经营方针能集结全员力量为什么6S是管理合理化的根本1.为什么要合理化2.一般工厂常见之现象「是使客户对期望的产品、以最好的品质、最快的速度、最大的安心感、最低廉的价格」去购买。

1.人力(才)不足人力(才)不足,但在效率的提升上无任何的改进措施。

2.全力投入生产『生产挂帅』为了赶产量、出货各级干部拼命的投入生产系统中,对于新的构想计划无法得到大家的共识与支持。

不管工厂有多脏乱,还是以「生产挂帅」,只要产品能出来,不要影响出货就好。

3.到处『呆事、呆物、呆料』呆事,呆物,物品到处摆放,欠缺规划,到处可见「呆料」甚至【呆人】而乏人问津。

4.忙修不良品出现不良品,欠缺任何具体的改善措施,现场主管忙于修理不良品。

5.设备故障『运转率低』机器设备未定期维护及检修,等设备故障一时间束手无策,因此效率无法提升。

6.工作现场受点小伤也是难免之事现场没有任何管理语言,干部有时「心有余、而力不足」不知如何来领导与管理部属,部属对上司的向心力不足,影响到部门管理功能的发挥。

7.未善用管理工具领导干部不知道该利用何种管理工具,以最简单最有效的方式来管理现场。

企业当前面临之8经营环境与问题◆工资上涨◆环保意识抬头◆产品寿命周期短◆国际分工与竞争日益激烈◆消费者与从业员之价值多元化◆信息科技一日千里◆人性化需求制造业永无止尽的改善方向P(产量)Q(品质)C(成本)D(交期)S(安全)M(士气)生产现场的七项浪费如下1.生产过剩的浪费2.停工等待的浪费3.搬运的浪费4.加工本身的浪费5.库存的浪费6.动作的浪费7.制造不良品的浪费.我们有下列“症状”吗?在工作中常常会出现以下情况:a)急着要的东西找不到,心里特别烦燥b)桌面上摆得零零乱乱,以及办公室空间有一种压抑感c)没有用的东西堆了很多,处理掉又舍不得,不处理又占用空间d)工作台面上有一大堆东西,理不清头绪e)每次找一件东西,都要打开所有的抽屉箱柜狂翻f)环境脏乱,使得上班人员情绪不佳g)制订好的计划,事务一忙就【延误】了h)材料、成品仓库堆放混乱,帐、物不符,堆放长期不用的物品,占用大量空间;i)生产现场设备灰尘很厚,长时间未清扫,有用和无用的物品同时存放,活动场所变得很小;j)生产车道路被堵塞,行人、搬运无法通过。

5s推动工厂改善的摇篮5S是指整理、整顿、清扫、清洁、纪律化的五个日文单词的首字母的缩写,其含义为“管理好工作现场,使工作环境变得干净整洁,减少浪费,提高生产效率,增强员工责任感和自我管理能力。

”5S是一种简单的、实用的、廉价的管理方式,它通过精细的管理手段改善生产环境,进而提高生产效率、降低生产成本。

在推动工厂改善方面,5S起到了至关重要的作用,成为了工厂改善的摇篮。

下面,我将从几个方面详细介绍5S推动工厂改善的重要性。

首先,整理是5S的第一个步骤,目的是对工作现场进行整理与归类,减少工作场所的杂乱与混乱。

在实践中,我们经常能够看到工厂车间堆满了杂乱的零件、杂乱无章的文件等,这不仅影响工作效率,也容易导致错误的发生。

通过整理工作环境,将工作场所做到“物归其位、人有所属”,不仅使工作人员能够迅速地找到需要的工具和材料,也提高了工作效率和质量。

其次,整顿是5S的第二个步骤,它要求对工作区域进行整顿和改善,寻找并解决问题,使工作环境更加优化和高效。

通过整顿,能够使工作环境更加有序和整洁,减少工作过程中的浪费和错误。

工艺流程的优化、工作站位的合理布局、辅助设备的统一设置等,都是整顿的具体内容。

通过整顿使得工作流程更加简洁和高效,从而提高了生产效率和生产质量。

第三,清扫是5S的第三个步骤,它要求对工作现场进行定期的清洁和维护。

经常有人认为清洁工作是一种低效和低谷的工作,但实际上,清洁工作能够使工作环境更加干净、整洁和舒适,为员工提供了一个良好的工作环境。

而且,清洁还能够发现和解决潜在的问题,减少错误和事故的发生。

通过清洁工作,员工的责任感和自我管理能力也得到了增强,从而更加积极地投入到工作中来。

清洁工作还可以借鉴5S+1R(清洗、保养和检修)的管理方法,进一步提高设备的可靠性和稳定性。

通过定期的清洗、保养和检修,不仅可以延长设备的使用寿命,减少故障率,还能够提高产品质量和生产效率。

最后,纪律化是5S的第五个步骤,它要求员工严格遵守规定和制度,保持良好的生活和工作习惯。

实施5s对企业的好处实施5S对企业的好处引言:5S是一种源自日本的管理方法,通过整理、整顿、清扫、标准化和纪律化这五个步骤,帮助企业提高工作效率、降低成本、提升员工积极性和工作环境的安全性。

本文将介绍实施5S对企业的好处。

一、提高工作效率1.整理:5S强调清理和整理工作区域,摒弃不必要的物品。

通过整理,可以减少物品的寻找时间,提高工作效率。

2.整顿:通过对工具、设备的整顿,使得工作区域更加有序,减少浪费时间和精力的不必要移动,提高工作效率。

3.清扫:保持工作区域的清洁,可以减少因为脏乱导致的工作中断和延误,提高工作效率。

二、降低成本1.整理:通过整理工作区域,可以避免购买重复的物品,减少不必要的存货,降低库存成本。

2.整顿:通过整顿工具和设备,可以减少损坏和丢失,减少维修和替换的费用,降低维护成本。

3.清扫:保持工作区域的清洁,可以减少设备因为脏污而损坏的机率,延长使用寿命,降低维修和更换的成本。

三、提升员工积极性1.整理:通过整理工作区域,员工可以更加清晰地找到需要的工具和物品,减少因为找不到而浪费时间和精力的情况,提升积极性。

2.整顿:整顿工作区域,让工作环境更加整洁、有序,提供一个舒适的工作环境,使员工更加愿意投入工作。

3.清扫:保持工作区域的清洁,可以提高员工的工作满意度,减少因为环境脏乱而带来的负面情绪。

四、提高工作环境的安全性1.整理:通过整理工作区域,清除不必要的物品和障碍物,可以减少工作中的意外事故发生。

2.整顿:整顿工作区域,确保设备和工具的摆放合理,减少因为摆放不当而导致的安全隐患。

3.清扫:保持工作区域的清洁,防止因为脏污导致的滑倒和摔倒事故发生。

五、总结实施5S对企业来说是一项重要的管理工具,它可以帮助企业提高工作效率、降低成本、提升员工积极性和工作环境的安全性。

通过整理、整顿、清扫、标准化和纪律化这五个步骤的实施,可以使企业在竞争激烈的市场中取得更好的竞争优势。

因此,企业应积极推行5S管理,从而获得更大的发展机遇。

5S管理如何帮助企业实现持续改善在当今竞争激烈的市场环境中,企业想要保持竞争力并不断发展壮大,持续改善是关键。

而 5S 管理作为一种有效的管理方法,为企业实现持续改善提供了有力的支持和保障。

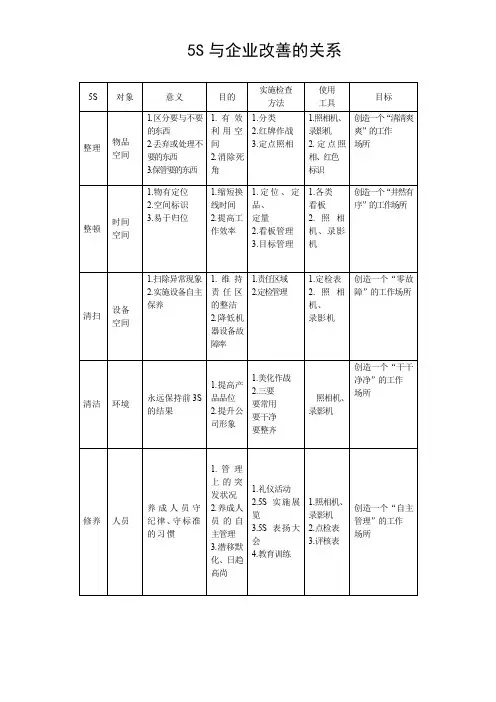

一、5S 管理的基本概念5S 管理起源于日本,包括整理(Seiri)、整顿(Seiton)、清扫(Seiso)、清洁(Seiketsu)和素养(Shitsuke)五个方面。

整理,就是区分必需品和非必需品,将不需要的物品清除出工作场所,只保留必要的物品。

这可以减少空间的浪费,提高工作效率,避免物品的混淆和误用。

整顿是将整理后留下的必需品进行合理的定位、摆放和标识,使工作场所一目了然,方便寻找和使用。

通过整顿,可以缩短寻找物品的时间,提高工作的效率和准确性。

清扫则是将工作场所打扫干净,包括设备、工具、地面等,保持工作环境的整洁。

清扫不仅是表面的清洁,还包括对设备的检查和维护,以发现潜在的问题。

清洁是将整理、整顿和清扫的做法制度化、规范化,维持其成果,并形成良好的工作习惯。

素养是指培养员工遵守规章制度、养成良好的工作习惯和提高自身素质,使 5S 管理成为员工自觉的行为。

二、5S 管理对企业持续改善的重要作用1、提高工作效率通过整理和整顿,消除了工作场所中的混乱和浪费,员工能够更快地找到所需的物品和工具,减少了寻找物品的时间和精力浪费。

同时,工作场所的布局更加合理,流程更加顺畅,也有助于提高工作效率。

2、保证产品质量一个整洁、有序的工作环境有助于减少错误和缺陷的发生。

清扫工作可以及时发现设备的故障和潜在问题,进行及时的维修和保养,从而保证设备的正常运行,提高产品的质量稳定性。

3、降低成本5S 管理可以减少库存积压,避免不必要的采购和浪费。

同时,由于设备的维护和保养得当,延长了设备的使用寿命,降低了维修成本。

工作效率的提高也意味着人力成本的降低。

4、保障安全生产干净、整洁、有序的工作环境可以减少事故的发生。

清晰的标识和通道可以避免员工在工作中碰撞和摔倒,设备的定期检查和维护可以预防故障引发的安全事故。

推动工厂改善的摇篮6S管理活动现在的市场环境专门复杂同时附于变化,这是往常的企业不曾经历过的。

在如此的市场环境之下,品种多样化,低价格化,高质量化和短交期等问题,使的企业之间的竞争也越来越猛烈。

关于想在如此严肃的环境中连续生存下去的企业,仍旧延用往常的方法是行不通的,这就要求企业不得不进行技术革新以及一系列大规模改革。

如此6S差不多原理就成为企业生存和进展的基础。

前言组织是人、事、物的结合体,既然是结合体,就表示彼此之间有交集的存在,也有空集合的存在。

交集表示彼此之间有挂钩,有挂钩表示有关怀,然而这种关怀,往往会出于本位,而产生重复。

而空集合,则易产生一种三不管的地带。

既有三不管又有重复,一样组织在治理上,自然会有专门多不合理的存在,这种不合理,确实是我们要清除的现象,也确实是组织要实施整理、整顿的方向。

企业经营的迷思A.企业永续经营的特质:1.满足客户要求与期望2.符合成本效益3.问题解决迅速而有弹性4.连续改进B.企业永续经营的特质:1.能守:合理化、降低损益平稳点效率高、没白费、不良品少2.能攻:不断适时推出市场需求的新产品3.以人为本:企业经营方针能集结全员力量什么缘故6S是治理合理化的全然1.什么缘故要合理化2.一样工厂常见之现象「是使客户对期望的产品、以最好的品质、最快的速度、最大的安心感、最低廉的价格」去购买。

1.人力(才)不足人力(才)不足,但在效率的提升上无任何的改进措施。

2.全力投入生产『生产挂帅』为了赶产量、出货各级干部舍命的投入生产系统中,关于新的构想打算无法得到大伙儿的共识与支持。

不管工厂有多脏乱,依旧以「生产挂帅」,只要产品能出来,不要阻碍出货就好。

3.到处『呆事、呆物、呆料』呆事,呆物,呆料」物品到处摆放,欠缺规划,到处可见「甚至【呆人】而乏人问津。

4.忙修不良品显现不良品,欠缺任何具体的改善措施,现场主管忙于修理不良品。

5.设备故障『运转率低』机器设备未定期爱护及检修,等设备故障一时刻束手无策,因此效率无法提升。

车间5S改善方案引言在现代工业生产中,追求高效率和高质量是企业不断追求的目标。

而车间管理是影响生产效率和产品质量的重要环节之一。

在车间管理中,5S〔整理、整顿、清扫、清洁和素养〕是一种常用的管理方法,旨在提高工作效率、优化车间环境和培养员工良好的工作态度。

本文将提出一套综合的车间5S改善方案,以帮助企业全面提升生产效率和产品质量。

一、整理〔Seiri〕整理是指将车间中存在的冗余、无用的物品清理出去,只保存必要和有价值的物品。

整理的目标是优化工作空间,减少杂乱和浪费,提高工作效率。

1. 分类和标识将车间中的物品按照种类进行分类,并为每个类别设立明确的标识,方便员工快速找到需要的物品。

2. 建立统一储存区域为每个类别的物品设立统一的储存区域,确保物品摆放整齐、合理,并减少无用物品的堆积。

3. 清理过期和无效物品定期检查储存区域,清理过期和无效的物品,防止过多储存无用物品导致工作空间拥堵。

二、整顿〔Seiton〕整顿是指对车间中的物品进行合理的布局和整齐的归纳,使得每个物品都能够迅速找到并到达最正确使用状态。

1. 设立合理的工作区域根据车间工作流程和物品使用频率,合理划分工作区域,确保每个区域的物品摆放合理、便于使用。

2. 标识和编号对每个工作区域和物品进行标识和编号,方便员工查找和归还物品,减少找物品的时间。

3. 设置标准化工作程序制定标准化的工作程序,明确每个工作区域应该放置哪些物品,规定归还物品的时间和方式,确保整顿的持续性。

三、清扫〔Seiso〕清扫是指定期清理车间环境,保持工作区域整洁,减少粉尘和杂物对生产设备和产品的污染。

1. 制定清扫方案制定定期清扫车间的方案,并明确清扫负责人和责任区域,确保清扫工作得到有效执行。

2. 清扫工具和设备配备必要的清扫工具和设备,如扫帚、拖把、吸尘器等,确保清洁工作的高效进行。

3. 建立清洁标准制定清洁标准,明确每个区域和设备的清洁要求,确保清扫工作的质量和效果。