凸轮机构

- 格式:doc

- 大小:563.50 KB

- 文档页数:11

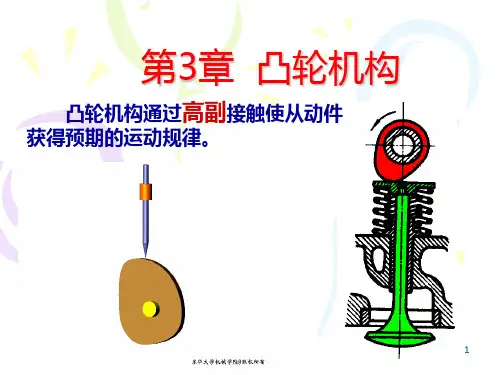

第三章凸轮机构§3-1凸轮机构的组成和类型一、凸轮机构的组成1、凸轮:具有曲线轮廓或沟槽的构件,当它运动时,通过其上的曲线轮廓与从动件的高副接触,使从动件取得预期的运动。

2、凸轮机构的组成:由凸轮、从动件、机架这三个大体构件所组成的一种高副机构。

二、凸轮机构的类型1.依照凸轮的形状分:空间凸轮机构:盘形凸轮:凸轮呈盘状,而且具有转变的向径。

它是凸轮最大体的形式,应用最广。

移动(楔形)凸轮:凸轮呈板状,它相关于机架作直线移动。

盘形凸轮转轴位于无穷远处。

空间凸轮机构:圆柱凸轮:凸轮的轮廓曲线做在圆柱体上。

2.依照从动件的形状分:(1)尖端从动件从动件尖端能与任意形状凸轮接触,使从动件实现任意运动规律。

结构简单,但尖端易磨损,适于低速、传力不大场合。

(2)曲面从动件:从动件端部做成曲面,不易磨损,利用普遍。

(3)滚子从动件:滑动摩擦变成转动摩擦,传递较大动力。

(4)平底从动件优势:平底与凸轮之间易形成油膜,润滑状态稳固。

不计摩擦时,凸轮给从动件的力始终垂直于从动件的平底,受力平稳,传动效率高,经常使用于高速。

缺点:凸轮轮廓必需全数是外凸的。

3.依照从动件的运动形式分:4.依照凸轮与从动件维持高副接触的方式分:(1)力封锁型凸轮机构:利用重力、弹簧力或其它外力使从动件与凸轮轮廓始终维持接触。

封锁方式简单,对从动件运动规律没有限制。

5、其它反凸轮机构:摆杆为主动件,凸轮为从动件。

应用实例:自动铣槽机应用反凸轮实现料斗翻转§3-2凸轮机构的特点和功能一.凸轮机构的特点一、优势:(1)结构简单、紧凑,具有很少的活动构件,占据空间小。

(2)最大优势是关于任意要求的从动件运动规律都能够毫无困难地设计出凸轮廓线来实现。

2、缺点:由于是高副接触,易磨损,因此多用于传力不大的场合。

二.功能1、实现无特定运动规律要求的工作行程应用实例:车床床头箱中利用凸轮机构实现变速操纵2、实现有特定运动规律要求的工作行程应用实例:自动机床中利用凸轮机构实现进刀、退刀3、实现对运动和动力特性有特殊要求的工作行程应用实例:船用柴油机中利用凸轮机构操纵阀门的启闭4、实现复杂的运动轨迹应用实例:印刷机中利用凸轮机构适当组合实现吸纸吸头的复杂运动轨迹§3-3从动件运动规律设计一.基础知识1、从动件运动规律:从动件的位移、速度、加速度及加速度转变率随时刻或凸轮转角转变的规律。

凸轮机构第一节、凸轮机构概述凸轮机构由凸轮、从动件和机架组成。

凸轮是主动件,从动件的运动规律由凸轮轮廓决定。

凸轮机构是机械工程中广泛应用的一种高副机构。

凸轮机构常用于低速、轻载的自动机或自动机的控制机构。

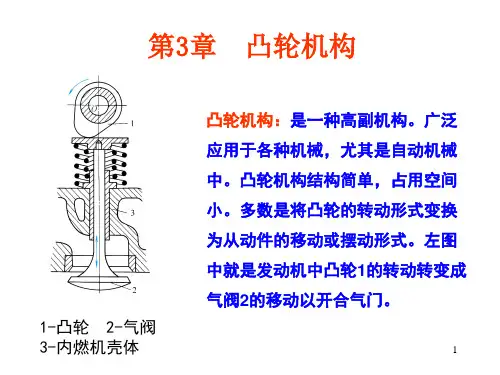

汽车内燃机的配气机构,当凸轮转动时,依靠凸轮的轮廓,可以迫使从动件气阀向下移动打开气门(借助弹簧的作用力关闭),这样就可以按预定时间,打开或关闭气门,完成内燃机的配气动作。

凸轮机构可以蒋主动件凸轮的等速连续转动变换为从动件的往复直线运动或绕某定点的摆动,并依靠凸轮轮廓曲线准确地实现所要求的运动规律。

优点是:只要正确地设计凸轮轮廓曲线,就可以使从动件实现任意给定的运动规律,且结构简单、紧凑、工作可靠。

缺点是:凸轮与从动件之间为点或线接触,不易润滑,容易磨损。

因此,凸轮机构多用于传力不大的控制机构和调节机构。

第二节、凸轮机构的分类与特点一、凸轮机构的分类:1、按凸轮的形状分:(1)盘形凸轮:也叫平板凸轮。

这种凸轮是一个径向尺寸变化的盘形构件,当凸轮绕固定轴转动时,可使从动件在垂直于凸轮轴的平面内运动。

(2)移动凸轮:当盘形凸轮的径向尺寸变得无穷大时,其转轴也将在无穷远处,这时凸轮将作直线移动。

通常称这种凸轮为移动凸轮。

(3)圆柱凸轮:凸轮为一圆柱体,它可以看成是由移动凸轮卷曲而成的。

曲线轮廓可以在圆柱体的端面也可以在圆柱面上开出曲线凹槽。

2、按从动件的形式分:(1)顶级按从动件:结构简单,而且尖顶能与较复杂形状的凸轮轮廓相接触,从而能实现较复杂的运动,但因尖顶极易磨损,故只适用于轻载、低速的凸轮机构和仪表中。

(2)滚子从动件:在从动件的一端有一个可自由转动的滚子。

由于棍子与凸轮轮廓之间为滚动摩擦,故磨损较小,改善了工作条件。

因此,可用来传递较大动力,应用也最广泛。

(3)从动件一端做成平底(即平面),在凸轮轮廓与从动件地面之间易于形成油膜,故润滑条件较好,磨损小。

当不计较摩擦时,凸轮对从动件的作用力始终与平底垂直,传力性能较好,传动效率较高,所以常用于高速凸轮机构中。

凸轮机构设计(图文)一、凸轮机构概述凸轮机构是一种常见的机械传动装置,主要由凸轮、从动件和机架组成。

它通过凸轮的轮廓曲线,使从动件实现预期的运动规律。

凸轮机构具有结构简单、运动可靠、传动精度高等优点,广泛应用于各种自动化设备和机械中。

二、凸轮机构设计要点1. 确定从动件的运动规律在设计凸轮机构之前,要明确从动件的运动规律,包括位移、速度和加速度等。

这将为后续的凸轮轮廓设计提供依据。

2. 选择合适的凸轮类型根据从动件的运动规律和实际应用需求,选择合适的凸轮类型,如平面凸轮、圆柱凸轮、摆动凸轮等。

3. 设计凸轮轮廓曲线凸轮轮廓曲线是凸轮机构设计的核心部分。

设计时,要确保凸轮与从动件之间的运动协调,避免干涉和冲击。

三、凸轮机构设计步骤1. 分析运动需求在设计之初,我们需要深入了解设备的工作原理和从动件的运动需求。

这包括从动件的运动轨迹、速度、加速度以及所需的力和行程。

这些信息将帮助我们确定凸轮的基本尺寸和形状。

2. 初步确定凸轮尺寸基于运动需求分析,我们可以初步确定凸轮的直径、基圆半径和宽度等关键尺寸。

这些尺寸将直接影响凸轮的强度、刚度和运动性能。

3. 设计凸轮轮廓确保从动件的运动平稳,避免突变和冲击。

考虑凸轮与从动件之间的间隙,防止运动干涉。

优化轮廓曲线,减少加工难度和提高耐磨性。

四、凸轮机构材料选择考虑耐磨性:凸轮在连续工作中会与从动件接触,因此应选择耐磨材料,如钢、铸铁或耐磨塑料。

考虑重量和成本:在满足性能要求的前提下,可以选择重量轻、成本较低的材料。

考虑环境因素:如果凸轮机构将工作在特殊环境中,如高温或腐蚀性环境,需要选择相应的耐高温或耐腐蚀材料。

五、凸轮机构的加工与装配精确加工:凸轮的轮廓必须严格按照设计图纸加工,以确保运动的精确性。

间隙调整:在装配时,需要适当调整凸轮与从动件之间的间隙,以确保运动的顺畅。

校验运动:装配完成后,应对凸轮机构进行运动校验,确保从动件的运动符合预期。

六、凸轮机构动态分析与优化在设计过程中,动态分析是不可或缺的一环。

名词解释凸轮机构

凸轮机构是一种机械机构,用于驱动汽车、摩托车和其他车辆的引擎和其他动力装置。

凸轮机构由一组相互连接的齿轮和轴组成,这些齿轮和轴在工厂中制造,然后被安装到发动机外壳上。

凸轮机构的作用是将燃料的燃烧转化为动力的传递。

在凸轮机构中,每个齿轮都对应着一个节气门或进气道,当发动机需要增加燃料时,凸轮机构会通过齿轮的旋转将燃料传递到节气门或进气道中。

当发动机需要减少燃料时,凸轮机构会通过齿轮的旋转将燃料传递到节气门或进气道中,以控制进气量。

除了控制燃料的输入,凸轮机构还起着控制引擎转速的作用。

通过调整凸轮机构的齿轮数量和位置,可以控制引擎的转速。

在汽车行驶过程中,凸轮机构会根据车速和引擎负荷等因素来调整齿轮的数量和位置,从而使引擎达到其最佳的转速和输出功率。

凸轮机构在汽车制造中扮演着至关重要的角色,其设计和制造对于引擎的性能和可靠性有着重要的影响。

随着汽车技术的发展,凸轮机构也在不断地进行改进和优化,以提供更好的性能和可靠性。

第三章凸轮机构案例导入:通过内燃机的配气凸轮机构、绕线凸轮机构导入凸轮机构的概念,从中观察发现:从动件的运动规律是由凸轮轮廓曲线决定的,只要凸轮轮廓设计得当,就可以使从动件实现任意给定的运动规律。

在实际生产中,通常是根据需要对从动件的运动规律提出要求,再由从动件的运动规律设计凸轮轮廓,这就是本章的重点。

第一节概述一、凸轮机构的应用、组成和特点在各种机器中,为了实现各种复杂的运动要求经常用到凸轮机构,在自动化和半自动化机械中应用更为广泛。

图3-1所示为内燃机配气凸轮机构。

凸轮1以等角速度回转,它的轮廓驱使从动件2(阀杆)按预期的运动规律启闭阀门。

图3-2所示为绕线机中用于排线的凸轮机构,当绕线轴3快速转动时,经齿轮带动凸轮1缓慢地转动,通过凸轮轮廓与尖顶A之间的作用,驱使从动件2往复摆动,因而使线均匀地缠绕在轴上。

图3-3为应用于冲床上的凸轮机构示意图。

凸轮1固定在冲头上,当冲头上下往复运动时,凸轮驱使从动件2以一定的规律水平往复运动,从而带动机械手装卸工件。

图3-4为自动送料机构。

当带有凹槽的凸轮1转动时,通过槽中的滚子,驱使从运件2作往复移动。

凸轮每回转一周,从动件即从储料器中推出一个毛坯,送到加工位置。

图3-1内燃机配气凸轮机构图3-2 绕线机的凸轮机构从以上的例子可以看出:凸轮机构主要由凸轮、从动件和机架三个基本构件组成。

凸轮机构的优点为:只需设计适当的凸轮轮廓,便可使从动件得到所需的运动规律,并且结构简单、紧凑、设计方便。

它的缺点是凸轮轮廓与从动件之间为点接触或线接触,易于磨损,所以通常多用于传力不大而需要实现特殊运动规律场合。

二、凸轮机构的分类根据凸轮和从动件的不同形状和形式,凸轮机构可按如下方法分类。

1.按凸轮的形状分(1)盘形凸轮。

它是凸轮的最基本形式。

这种凸轮是一个绕固定轴转动并且具有变化半径的盘形零件,如图3-1和图3-2所示。

(2)移动凸轮。

当盘形凸轮的回转中心趋于无穷远时,凸轮相对机架作直线运动,这种凸轮称为移动凸轮,如图3-3所示。

图3-3 冲床装卸料凸轮机构图3-4为自动送料机构(3)圆柱凸轮。

将移动凸轮卷成圆柱体即成为圆柱凸轮,如图3-4所示。

2.按从动件的形式分(1)尖顶从动件。

如图3-2所示,尖顶能与复杂的凸轮轮廓保持接触,因而能实现任意预期的运动规律。

但磨损快、效率低,只适用于受力不大的低速凸轮机构。

(2)滚子从动件。

如图3-3、4所示,在从动件前端安装一个滚子,即成滚子从动件。

滚子和凸轮轮廓之间为滚动摩擦,耐磨损,可以承受较大载荷,是最常用的一种形式。

(3)平底从动件。

如图3-1所示,从动件与凸轮轮廓表面接触的端面为一平面。

显然它不能与凹陷的凸轮轮廓相接触。

这种从动件的优点是:当不考虑摩擦时,凸轮与从动件之间的作用力始终与从动件的平底相垂直,传动效率较高,且接触面易于形成油膜,利于润滑,常用于高速凸轮机构。

以上三种从动件都可以相对机架作往复直线移动或作往复摆动。

为了使凸轮与从动件始终保持接触可利用重力、弹簧力(图3-1、2)或凸轮上的凹槽(图3-4)来实现。

第二节从动件的常用运动规律一、凸轮与从动件的运动关系设计凸轮机构时,首先应根据工作要求确定从动件的运动规律,然后按照这一运动规律确定凸轮轮廓线。

如图3-5a)所示,以凸轮轮廓的最小向径r min为半径所绘的圆称为基圆,基圆与凸轮轮廓线有两个连接点A和D。

A点为从动件处于上升的起始位置。

当凸轮以ω1等角速绕O点逆时针回转时,从动件从A点开始被凸轮轮廓以一定的运动规律推动,由A到达距O点最远位置B′,从动件由A到B′的过程称为推程。

从动件在推程中所走过的距离h称为升程,而与推程对应的凸轮转角δt称为推程运动角。

当凸轮继续以O点为中心转过圆弧BC时,从动件因与O点的距离保持不变而在最远位置停留不动,圆弧BC对应的圆心角δs称为远休止角。

凸轮继续回转,曲线BD使从动件在弹簧力或重力作用下,以一定的运动规律回到距O点最近位置D,此过程称为回程。

曲线BD对应的转角δh称为回程运动角。

在凸轮基圆段从动件保持最近位置不动,基圆段对应的转角δs'称为近休止角。

当凸轮连续回转时,从动件重复上述运动。

如果以直角坐标系的纵坐标代表从动件位移S2,横坐标代表凸轮转角δ1(通常当凸轮等角速转动时横坐标也代表时间t),则可以画出从动件位移S2与凸轮转角δ1之间的关系曲线,如图3-5b)所示,它简称为从动件位移线图。

由以上分析可知,从动件的位移线图取决于凸轮轮廓曲线的形状。

也就是说,从动件的不同运动规律要求凸轮具有不同的轮廓曲线。

图3-5 从动件位移线图图3-6 等速运动⎪⎪⎪⎩⎪⎪⎪⎨⎧===122120a δδωδt t h s h v (3-1)回程时,凸轮转过回程运动角δh ,从动件相应由s 2=h 逐渐减少到零。

参照式(3-1),可导出回程作等速运动时从动件的运动方程⎪⎪⎪⎩⎪⎪⎪⎨⎧-==-=)1(012212a h h h s h v δδωδ (3-2) 由图3-6可见,从动件运动开始时速度由零突变为v 0,故a 2 =+∞;运动终止时,速度由v 0突变为零,a 2 =-∞(由于材料有弹性变形,实际上不可能达到无穷大),其惯性力将引起刚性冲击。

因此,这种运动规律不宜单独使用,在运动开始和终止段应当用其它运动规律过渡。

(二)等加速等减速运动这种运动规律通常令前半行程作等加速运动,后半行程作等减速运动。

从动件推程的前半行程作等加速运动时,经过的运动时间为T/2,对应的凸轮转角为δt /2。

将这些参数代入位移方程 s 2 = a 0t 2/2 可得 h/2 = a 0(T/2)2/2 故a 2 =a 0 =212)(44t h Th δω= 将上式积分两次,并令δ1 =0时,v 2= 0,s 2 = 0,便可得到前半行程从动件作等加速运动时的运动方程⎪⎪⎪⎩⎪⎪⎪⎨⎧===12212244222112a δδδωδδωt h s h h v t t (3-3)推程的后半行程从动件作等减速运动,凸轮的转角 图3-7 等加速等减速运动是由δt /2开始到δh 为止。

不难导出其等减速运动方程为⎪⎪⎪⎩⎪⎪⎪⎨⎧--=-=--=212212)a )(24(4222112δδδδωδδδωh h h h h h h s h h v (3-4) 由于从动件的位移s 2与凸轮转角δ 1 的平方成正比,所以其位移曲线为一抛物线。

【实训例3-1】等加速段抛物线可按如下步骤用作图法求得(图3-7a ):①在横坐标轴上将长度为δt /2的线段分成若干等分,如3等分,得1、2、3三点;②过这些点作横轴的垂直线,并从点3截取h /2高得点3';③过3'点作水平线交纵坐标轴于点3'';④过O 点任作一斜线O O ',任意以适当间距截取9个等分点,连接直线9-3''并分别过点1、4作其平行线交纵轴于点1''和2'';⑤过1''和2''分别作水平线交过1、2点的横轴垂线于1'、2'点;⑥将1'、2'、3'点连成光滑曲线便得到前半段等加速运动的位移曲线。

如图3-7a )所示,用同样方法可求得等减速段的位移曲线。

这种运动规律在o 、m 、e 各点加速度出现有限值的突然变化,因而产生有限惯性力的突变,结果将引起所谓柔性冲击。

所以等加速度运动规律只适用于中速凸轮机构。

与上相仿,不难导出从动件回程作等加速等减速运动时的运动方程。

(三)简谐运动点在圆周上作匀速运动时,它在该圆的直径上的投影所构成的运动称为简谐运动。

从动件推程作简谐运动的运动方程为()()()[]⎪⎪⎪⎩⎪⎪⎪⎨⎧-===t t tt t h s h h v δδππδπωδδπωδπ11212211cos 1222222cos a sin (3-5)从动件在回程作简谐运动的运动方程为()()()[]⎪⎪⎪⎩⎪⎪⎪⎨⎧+=-=-=h h h h h h s h h v δππδπωδδδπωδδπ11212211cos 1222222cos a sin (3-6)【实训例3-2】简谐运动规律位移线图可按如下步骤用作图法求得(图3-8a):①图3-8 简谐运动把从动件的行程h 作为直径画半圆,将此半圆分成若干等分,如6等分得1''、2''、…、6''六点;②把凸轮运动角δt 也分成相应等分,得1~6六点;③分别过1''~6''和1~6各点作水平线和铅垂线得交点1'、2'、3'、…、6';④用光滑曲线连接1'~6'各点,即得从动件的位移线图。

由加速度线图可见,一般情况下,这种运动规律的从动件在行程的始点和终点有柔性冲击;只有当加速度曲线保持连续时(如图3-8c 虚线所示),这种运动规律才能避免冲击。

除上述几种运动规律之外,为了使加速度曲线保持连续而避免冲击,工程上还应用正弦加速度、高次多项式等运动规律,或者将几种曲线组合起来加以应用。

第三节 盘形凸轮轮廓曲线的设计根据工作要求合理地选择从动件的运动规律之后,我们可以按照结构所允许的空间和具体要求,初步确定凸轮的基圆半径r b ,然后绘制凸轮的轮廓。

一、尖顶对心移动从动件盘形凸轮图3-9a )所示为从动件导路通过凸轮回转中心的尖顶对心直动从动件盘形凸轮机构。

今已知从动件的位移线图(图3-9b )、凸轮的基圆半径r b (最小半径r min ),凸轮以等角速度ω1顺时针回转,要求绘出此凸轮的轮廓。

凸轮机构工作时凸轮是运动的,而我们绘制凸轮轮廓时,却需要凸轮与图纸相对静止,为此,我们在设计中采用“反转法”。

根据相对运动原理:如果给整个机构加上绕凸轮轴心O 的公共角速度-ω1,机构各构件间的相对运动不变。

这样一来,凸轮不动,而a) b)图3-9 尖顶直动从动件盘形凸轮从动件一方面随机架和导路以角速度-ω1绕O点转动,另一方面又在导路中移动。

由于尖顶始终与凸轮轮廓相接触,所以反转后尖顶的运动轨迹就是凸轮轮廓。

【实训例3-3】凸轮轮廓可按如下步骤作图求得(图3-9):①以O点为圆心、r b为半径作基圆。

②任取始点A0,自OA0开始沿ω1的相反方向取角度δt、δh、δs',并将δt和δh各分成若干等分,如4等分,得A'1、A'2、…、A'7和A8点。

③以O为始点分别过A'1、A'2、A'3、…、A'7各点作射线。

④在位移线图上量取各个位移量,并在相应的射线上截取A1 A'1=11'、A2 A'2= 22'、…、A7 A'7=33'、得反转后尖顶的一系列位置A1、A2、…、A8。