单冻虾仁HACCP计划书

- 格式:docx

- 大小:58.37 KB

- 文档页数:49

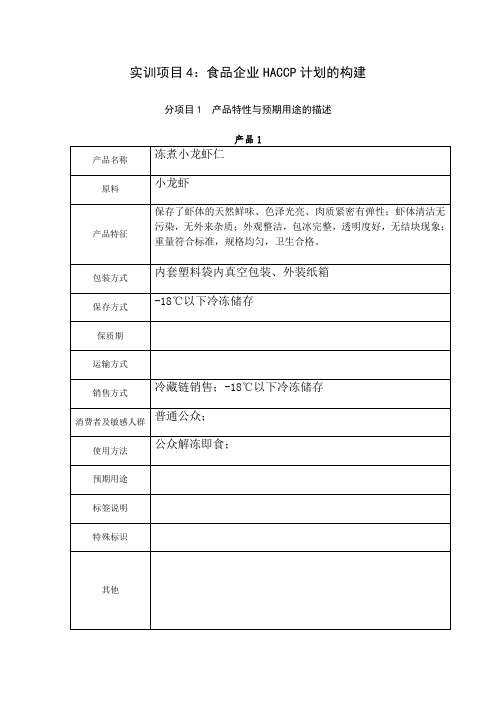

实训项目4:食品企业HACCP计划的构建分项目1 产品特性与预期用途的描述分项目2 冻煮小龙虾仁生产加工工艺流程图的编制、确认和控制1、冻煮小龙虾仁生产工艺流程图原料虾验收↓原料虾挑选↓运输清洗↑↓冷藏蒸煮↑↓装箱冷却↑↓冻结包装材料去头、去壳、去黄、↑↓去肠、分级真空装袋验收↓↑↓半成品验收→称重、装袋←储存2、冻煮小龙虾仁生产工艺描述原料虾验收:原料的好坏直接影响到成品质量的好坏,因此,原料验收与挑选是很重要的一环。

供应商必须提供产地证明及标签;经检验合格后验收。

验收原料时首先要观察整批虾体的清洁程度并嗅其气味,一般在较为清洁卫生的环境中生长的小龙虾,虾体色泽鲜艳、洁净,嗅之无异味。

反之,生长在农田、死水沟里的龙虾,其虾体表面污秽不洁,且很难洗净,嗅之有污泥味,甚至有农药或其它异味,此种虾应拒绝收购。

严格挑出死虾及老壳虾。

原料虾挑选:严格挑出死虾、病虾和老壳虾,以及小虾和不符合规格大小的虾。

原料虾清洗:用清水喷淋清洗3分钟,水温不高于10℃并且,个别不易清洗的应用刷子进行刷洗。

蒸煮:蒸煮在100℃开水中进行,蒸煮时间的长短应视不同季节、虾壳的不同厚度、虾体的大小等来决定。

蒸煮时间过短,会造成杀菌不彻底;而蒸煮时间过长,会造成出品率降低,虾仁弹性及口感变差。

冷却:自来水预冷及冰水冷却的目的是使蒸煮的龙虾立即降温,以达到保证虾仁品质在加工过程中不发生改变的目的。

预冷冷却用水应在使用前化验检测,若在微生物指标上未达到生活饮用水的标准,可加适量的含氯消毒液(如二氯异氰尿酸钠、三氯异氰尿酸钠等)使其达到标准,并在使用过程中及时更换,保证预冷冷却用水不对虾体造成新的污染。

冷却水温度应达到2℃~4℃,预冷冷却间的空气应基本无菌。

去头、去壳、去黄、去肠、分级:在操作台上用手工去头、壳、黄、肠。

不得有未抽尽的肠腺,虾仁需完整,更不能有杂质。

去净肠腺及虾黄时,应防止肠腺断裂,以免残留断肠及污染虾肉(煮熟后的虾肠、脾内容物含大肠菌群高达240个/g~460个/g).另外,虾黄去净与否对虾肉成品质量影响很大。

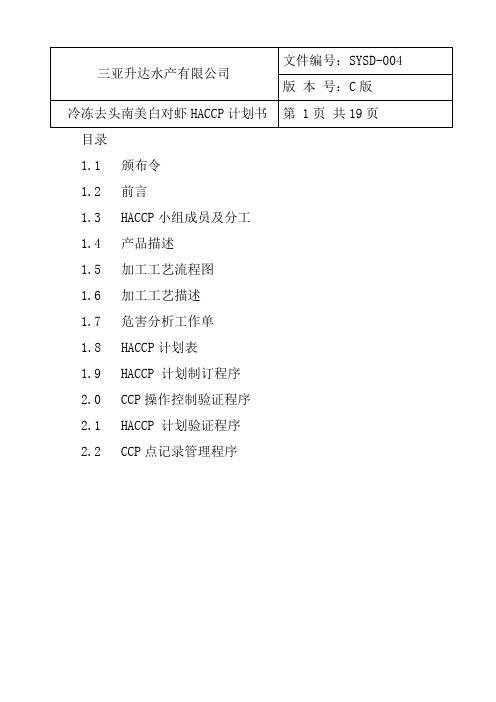

目录1.1 颁布令1.2 前言1.3 HACCP小组成员及分工1.4 产品描述1.5 加工工艺流程图1.6 加工工艺描述1.7 危害分析工作单1.8 HACCP计划表1.9 HACCP 计划制订程序2.0 CCP操作控制验证程序2.1 HACCP 计划验证程序2.2 CCP点记录管理程序1.1、总经理颁布令三亚升达水产有限公司的《南美白对虾HACCP计划》依据美国FDA的HACCP法规要求,结合我国的实际需要而制定的。

它的主要目的是:通过危害分析和建立关键控制点,在生产加工南美白对虾过程中,控制、降低和消除生物的、化学的、物理的显著危害,确保产品的安全卫生。

经审定,此HACCP计划切实可行,可以满足消费者对食品安全卫生的需求,公司全体员工必须遵照执行。

现予以批准发布,并定于二OO三年七月八日实施。

总经理:二OO六年九月二十日1.2 .1前言水产品加工过程实施系统和有效的卫生质量控制,是保障水产品加工产品质量的关键,HACCP(Hazard A nalysis and Critical Control Point )的缩写,即危害分析关键控制点的管理程序,是目前被广泛用于水产品加工过程卫生质量监控体系,且其实用性也实践证明了这一项质量系统控制技术。

我公司根据HACCP的原理,结合(南美白对虾)工艺的特点,制订了本工厂HACCP管理程序手册,以此作为去头虾加工过程中建立HACCP监控系统,实施HACCP 管理程序的工作指导书。

1.2.2、企业背景材料三亚升达水产有限公司始建于2000年8月,2000年11月正式投产,是一家私营股份制企业,是以生产南美白对虾、鱿鱼、带鱼,大目莲、水产品为主的企业,公司占地面积为2000多平方米,建筑面积1600多平方米,固定资产880万元,拥有职工70人,各类技术人员12人,有先进的速冻平板机,单冻库、平板机1条生产线,年产量3600吨,其中生产虾产品400吨,鱿鱼150吨,带鱼300吨,大目莲、马头鱼等150吨。

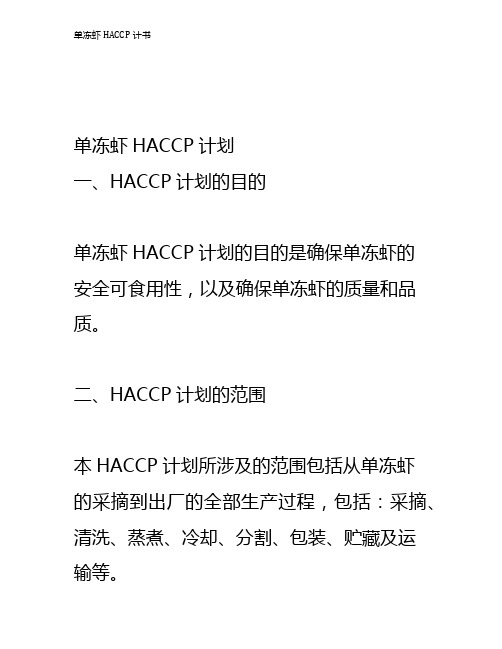

单冻虾HACCP计划一、HACCP计划的目的单冻虾HACCP计划的目的是确保单冻虾的安全可食用性,以及确保单冻虾的质量和品质。

二、HACCP计划的范围本HACCP计划所涉及的范围包括从单冻虾的采摘到出厂的全部生产过程,包括:采摘、清洗、蒸煮、冷却、分割、包装、贮藏及运输等。

三、HACCP计划的原则1. 危害分析:确定可能存在的安全危害,确定控制点,并采取有效的措施来控制和预防这些危害。

2. 重点控制点:确定可能对单冻虾安全可食用性产生影响的重点控制点,并采取有效的措施来控制和预防这些危害。

3. 标准设定:确定每一个控制点的标准,以确保单冻虾的安全可食用性。

4. 监测:定期监测每一个控制点,以确保单冻虾的安全可食用性。

5. 文件记录:对每一个控制点的监测结果和控制措施进行记录,以便日后查阅。

6. 响应措施:如果发现单冻虾存在安全危害,应立即采取有效的措施来控制和预防这些危害。

四、HACCP计划的详细内容1. 采摘:(1)采摘的虾应当符合当地的食品安全标准;(2)采摘前应进行水质检测,确保水质符合食品安全标准;(3)采摘时应使用清洁的采摘工具,并保证虾的洁净;(4)采摘后应立即进行清洗,以确保虾的新鲜度。

2. 清洗:(1)清洗时应使用清洁的清洗工具;(2)清洗时应使用清洁的水,并保证水温不超过50℃;(3)清洗后应立即进行蒸煮,以确保虾的新鲜度。

3. 蒸煮:(1)蒸煮时应使用清洁的蒸煮工具;(2)蒸煮时应保证蒸煮温度不低于70℃,蒸煮时间不少于3分钟;(3)蒸煮后应立即进行冷却,以确保虾的新鲜度。

4. 冷却:(1)冷却时应使用清洁的冷却工具;(2)冷却时应保证虾的温度不超过2℃;(3)冷却后应立即进行分割,以确保虾的新鲜度。

5. 分割:(1)分割时应使用清洁的分割工具;(2)分割时应保证虾的温度不超过2℃;(3)分割后应立即进行包装,以确保虾的新鲜度。

6. 包装:(1)包装时应使用清洁的包装工具;(2)包装时应保证虾的温度不超过2℃;(3)包装后应立即进行贮藏,以确保虾的新鲜度。

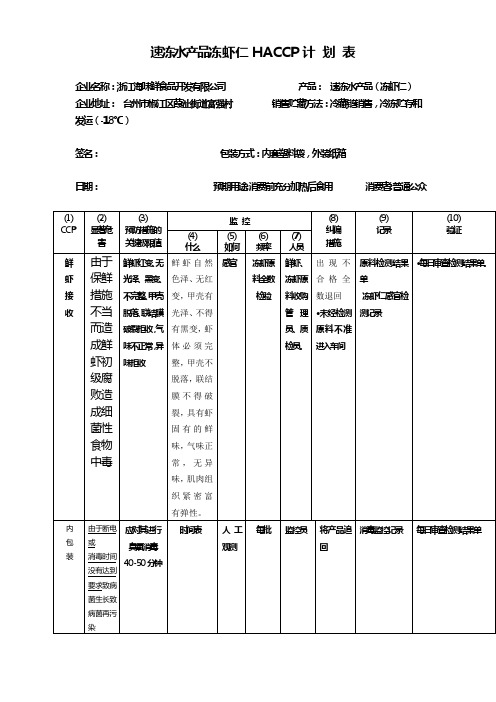

速冻水产品冻虾仁HACCP计划表企业名称:浙江海味鲜食品开发有限公司产品:速冻水产品(冻虾仁)企业地址:台州市椒江区葭沚街道富强村销售贮藏方法:冷藏链销售,冷冻贮存和发运(-18℃)签名:包装方式:内套塑料袋,外装纸箱日期:预期用途:消费前充分加热后食用消费者:普通公众(1) CCP(2)显著危害(3)预防措施的关键极限值监控(8)纠偏措施(9)记录(10)验证(4)什么(5)如何(6)频率(7)人员鲜虾接收由于保鲜措施不当而造成鲜虾初级腐败造成细菌性食物中毒鲜虾红变、无光泽、黑变、不完整、甲壳脱落、联结膜破裂拒收,气味不正常,异味拒收鲜虾自然色泽、无红变,甲壳有光泽、不得有黑变,虾体必须完整,甲壳不脱落,联结膜不得破裂,具有虾固有的鲜味,气味正常,无异味,肌肉组织紧密富有弹性。

感官冻虾原料全数检验鲜虾、冻虾原料收购管理员、质检员。

出现不合格全数退回〃未经检测原料不准进入车间原料检测结果单冻虾仁感官检测记录〃每日审查检测结果单。

内包装由于断电或消毒时间没有达到要求致病菌生长致病菌再污染应对其进行臭氧消毒40-50分钟时间表人工观测每批监控员将产品追回消毒监控记录每日审查检测结果单危害分析表公司名称:浙江海味鲜食品开发有限公司产品描述:速冻水产品(冻虾仁)地址:浙江销售贮藏方法:冷藏链销售;冷冻贮存和发运(-18℃)签名:包装方式:内套塑料袋,外装纸箱日期:预期用途:消费前充分加热后食用消费者:普通公众(1) (2)(3)(4)(5)(6)加工工序识别本工序被引入、控制或增加的潜在危害潜在食品危害是否显著对第3栏的判定依据能用于显著危害的预防措施是什么?该步骤是关键控制点吗?(是/否)(1) 鲜虾接收生物的致病菌、非致病菌[放线菌科—链霉菌属—委内瑞拉链丝(霉)菌产生氯霉素(CM)]是鲜虾产自东海海域,海洋存在大量微生物,以及环境致病菌的存在,虾可能受到致病菌的污染,人们食用后致病。

鲜虾捕捞后需充分加冰保鲜,控制不当有可能引起微生物扩增。

单冻虾仁HACCP计划书一、食品安全计划为确保单冻虾仁质量安全,我们将建立和实施全面的食品安全计划。

本食品安全计划是基于危害分析和关键控制点原则(HACCP)的食品安全管理系统。

我们将定期评估食品安全计划的有效性,并根据评估结果进行必要的调整和改进。

二、制造过程描述我们的单冻虾仁的制造过程如下:1. 处理:原料虾仁进厂后,通过清洗、生煮、析壳、洗净等工艺,去除虾壳、虾线、虾头等杂质,得到干净的虾仁。

2. 装袋、称重:虾仁装入塑料袋中,并按照规定重量称重。

3. 冷冻:虾仁经过快速冷冻,使其温度降到-18℃以下。

4. 包装、存储:冷冻虾仁包装在塑料袋中,并在-18℃以下的冷库中存储,等待出货。

三、危害分析通过对制造过程进行分析,我们确定了以下可能导致食品安全危害的因素:1. 微生物:细菌、霉菌、病毒等。

2. 化学物质:重金属、农药、添加剂等。

3. 物理因素:碎片、玻璃等。

四、关键控制点我们确定了以下关键控制点(CCP):1. 处理环节:在洗净虾仁、生煮和析壳等环节中,必须采取严格的卫生措施,确保原料的新鲜和卫生。

2. 冷冻环节:在快速冷冻的过程中,必须确保温度达到-18℃以下,并保持该温度,以避免微生物繁殖。

3. 包装和存储:在包装和存储过程中,必须确保塑料袋的完整性,以避免物理污染;并确保冷库温度始终低于-18℃,以避免微生物繁殖。

五、监测我们将对以上三个关键控制点进行监测,并记录监测数据,以确保制造过程中的食品安全。

1. 处理环节:我们将记录原料虾仁的生产日期、产地、入厂日期和批次号等信息,以便进行追溯;并进行卫生检测,检验原料虾仁是否符合卫生标准。

2. 冷冻环节:我们将对冷藏设施进行定期检查,检查温度计是否准确,并记录温度数据以及冷冻时间,以确保温度是否达到-18℃以下,并符合规定的冷冻时间。

3. 包装和存储:我们将在包装过程中对塑料袋进行检测,检查塑料袋是否完整;并定期检查冷库的温度计和湿度计,以确保温度和湿度符合标准要求。

出口食品企业中HACCP与ISO9000的结合(二)加工冻熟淡水螯虾仁的HACCP计划冻熟淡水螯虾仁是我国开发不久的出口水产品,主要销往欧美。

消费者的食用习惯为解冻后直接食用,决定了本产品必须具有很高的产品质量。

但是,我国冻熟淡水螯虾仁的加工还处于初级阶段,因加工环节多,影响产品质量(尤其是卫生质量)的因素多,时常发生质量问题而退货,故必须引起生产厂家的高度重视。

下面简要介绍本产品加工过程中的危险分析(HA)和关键控制点(CCP),以供同行参考。

一、冻熟淡水螯虾仁生产流程原料验收→清洗→烧煮或蒸煮→低温水冷却消毒→冷却水冷却消毒→剥壳、抽肠→分级→装袋前检验→称重→装袋真空封袋→整形→速冻→装箱→冷藏二、加工工艺中的危险分析1.微生物因素(1)原料:螯虾是淡水动物,本身带有许多微生物,包括弧菌属、球菌属、杆菌属等,一般细菌数为105~107个/g。

(2)加工工艺:冻熟淡水螯虾仁加工环节中清洗、烧煮、消毒是控制微生物污染的主要环节。

清洗虾仁泥沙,加工流程时间等因素控制不当会造成有害微生物对虾仁的污染。

(3)加工人员和车间的卫生状况会造成有害微生物对虾仁的污染。

常见的有大肠杆菌、金黄色葡萄球菌。

(4)因水质污染造成对加工工艺各环节的严重危害。

2.物理和化学因素(1)材料贮藏的温度、时间控制不当,造成微生物增殖,增加加工工艺污染危险。

(2)环境污染使原料虾受到农残和重金属的污染,危害消费者的健康。

(3)烧煮或蒸煮的时间、温度控制不当,一方面造成杀菌不足,有可能引起有害微生物危害消费者和健康;另一方面造成煮熟度不够,损害消费者的利益。

(4)冷却消毒水的温度控制不当,会造成微生物增殖。

(5)冷却消毒水的有效氯浓度过高,会引起对产品的化学污染(产品中氯残留量高)。

(6)剥壳至真空封袋、整形车间的温度和加工时间控制不当,会造成微生物的增殖。

(7)真空封袋控制不当,会造成脂肪氧化和微生物的再污染,危害消费者的健康。

单冻虾仁H A C C P计划书HC/02-20022002-4-10 发布2002-5-15 实施名称: 水产有限公司法人代表:地址:电话:0086-0 邮编:316101 传真:0086- 0 E-MAIL:shrimps @ 本计划书由质技部编印目录前言关于建立HACCP办公室的通知关于实施2OO2年单冻虾仁HACCP计划的发布令第一部分:一般信息和产品描述第二部分:SSOP计划第三部分:工艺叙述和流程图第四部分:危害分析第五部分:HACCP计划表第六部分:GMP/SSOP/HACCP记录表(见单册本)第七部分:其它前提计划A、人员培训计划B、工厂维修保养计划C、产品召回计划D、产品识别代码计划E、冻虾仁产品纠偏计划F、HACCP计划验证程序附表:·美国FDA和EPA的指导标准参考文献:CAC CCFFP《国际虾类推荐标准(CAC/RCP17-1978)》前言本HACCP计划书设计于单冻虾仁产品的生产,单冻虾仁的原料来自于中国东海海域,鲜虾原料由当地渔船捕捞(渔船经官方机构注册),由本公司采购员在海上收购或码头直接收购。

冻虾原料来自于中国检验检疫局注册的加工冷冻厂,由本公司采购员采购。

本计划书按照“AFDO、HACCP培训教程”、“FDA水产和水产品危害控制指南”、“中国《出口食品生产企业卫生要求》”及“国际食品法典委员会《危害分析和关键控制点(HACCP)体系及其应用准则》”的要求加以制定,本计划书的目的是为了达到中国《出口食品生产企业卫生要求(GMP)》第五条的要求。

HACCP(危害分析和关键控制点)是一种食品安全预防控制体系,食品生产企业利用HACCP体系对影响产品的各种危害因子进行评估,通过对产品的危害因子分析,确定关键控制点,实施对危害因子的有效控制,使食品危害能防止或消除、或降低到可接收水平。

其目的是确保产品的安全性,并能用稳健方式生产的产品是安全的。

本公司建于1999年,由于中国已加入了WTO,中国的经济贸易融入了全球经济贸易一体化的格局;在这样的时况下,本公司为了符合全球经济贸易一体化的发展要求,已于2002年1-5月按照美国FDA21CFR第110部分——食品生产的现行良好操作规范的规定(CURRENT GOOD MANUFACTURING PRACTICE IN MANUFACTURING,PACKING,ORHOLDING HUMAN FOOD)及中国《出口食品生产企业卫生要求》的要求进行了改建,力争符合规范的规定。

本公司具有操作人员50多人(不包括临时工),其中管理人员10人(包括经浙江出入境检验检疫局培训和发证的HACCP人员8人)。

公司建立了HACCP办公室负责对公司的GMP/SSOP/HACCP系统实施进行管理。

关于建立HACCP办公室的通知为了按照国际食品法典委员会《危害分析和关键控制点(HACCP)体系及其应用准则》的要求建立和实施HACCP体系组织对国外单冻虾仁产品的生产和出口,公司经研究决定建立HACCP 办公室。

办公室的有关工作人员任命如下:HACCP办公室主任王军民,负责本公司HACCP计划的领导职责,包括协调HACCP/SSOP计划的制定、实施和监督,确保公司按照所制定的HACCP计划运作。

HACCP办公室的人员包括业经浙江出入境检验检验局培训并发证及公司内经培训的人员组成;包括(总经理)、(生产部经理)、(化验员)、(粗加工车间主任)、(精加工车间主任)、(精加工车间)、(氨机车间)、(质量体系内审员;聘请兼职)组成。

HACCP办公室负责本公司的SSOP/HACCP计划书的制定;评估和修改SSOP/HACCP计划书,并进行危害分析以及审查GMP/SSOP/HACCP记录。

特此通知舟山市水产有限公司2002年5月15日关于实施2002年单冻虾仁HACCP计划的发布令为了保证本公司生产的单冻虾仁符合国际食品法典委员会《危害分析和关键控制点(HACCP)体系及其应用准则》和中国《出口食品生产企业卫生要求(GMP)》的要求,现将经HACCP办公室于2002年4月份制定的SSOP/HACCP计划书印发下达给你们,请你们严格按照计划书认真执行。

做到从原料到成品由专人负责,严格把关,不断健全和完善食品安全预防控制体系,确保产品在符合国际食品法典委员会规范及中国《出口食品生产企业卫生要求(GMP)》的要求基础上进行加工。

本颁布令从2002年5月16日起开始实施。

本公司各有关部门、各生产岗位具体操作员工均需毫无例外地执行此颁布令。

总经理(兼HACCP办公室主任):2002年5月15日第一部分:一般信息和产品描述A、一般资料企业名称:FIRM NAME:企业地址:ADDRESS:ZHEJIANG,注册代号:****/*****HACCP计划首次批准时间:2000年5月15日B.产品描述产品种类:虾类(shrimp)最终产品单体结冻生虾仁(individually quick frozen raw,peeled shrimp/prawn;简称单冻虾仁)C.包装方式:内套塑料袋(1kg/袋),外装纸箱(12袋/箱或10袋/箱),另可根据客户要求进行调整。

D.销售和贮存方法:冷藏链销售;冷冻贮存和发运(-18℃以下)。

E.预期用途和消费者:购买后消费前充分加热后方可食用;消费对象为普通公众。

工艺叙述和流程图A、工艺叙述:公司名称:公司地址:产品:单冻生虾仁加工过程/步骤:1、鲜虾接收:公司采购员直接从渔民渔船上收购或在码头直接收购;渔民在海上有时使用亚硫酸盐防腐剂对鲜虾进行处理,以防止虾体黑变。

经检验合格后接收(应符合GB2741-94海虾卫生标准)。

原料虾运至公司原料接收区,在接收区清洗后,用4℃以下的冰水降温,然后用清洁的鱼盘(筐)层冰层虾做保鲜处理后,存放于预冷库。

2、片冰保鲜:原料虾接收后存放在清洁的鱼盘(筐)中,用片冰保鲜,层冰层虾片冰压顶。

预冷库的温度低于℃,虾体几何中心温度低于4℃。

若连续2小时库温超过℃,虾体温度高于4℃,该批原料虾必须在2小时内处理完成(整个生产流程不超过4小时,特殊情况不超过6小时;实验室应检测金黄色葡萄球菌)。

3、冻虾原料:直接从有国家质量监督检验检疫总局注册的加工冷冻厂收购,产品是否含有亚硫酸盐(以SO2 计),供应商必须提供证明及标签;经检验合格后验收。

4、解冻:将冻虾原料放在粗加工车间操作台上空气自然解冻或流动水解冻,室温不超过20℃,解冻至半化冻状态。

5、去头去壳:保鲜加冰的鲜虾从预冷库进入粗加工车间;分送到操作台上,用手工去头、去壳。

冻虾原料解冻后直接在操作台上进行。

然后用清水清洗后送到精加工车间进行分级。

粗加工车间环境温度控制在20℃以下。

6.清洗:虾仁清洗用水的水温尽量不高于10℃;清洗时不断搅动,洗去泥沙及杂质;清洗用水应及时更换,避免交叉污染。

虾仁清洗后用4℃以下冰水浸泡降温。

10.分级:剥好的虾仁清洗后应用冰水浸洗作降温处理,然后在一张不锈钢桌面上,人多虾少的情况下迅速分好规格。

分规格的同时应拣出鲜度差、断裂的虾及杂质;要求分选的规格比标定规格只数少几只,由班组长检测只数。

并存放在各自的塑料筛中。

每档规格放标记指示。

虾仁分级规格要求:只数/磅(LB);也可根据客户的要求进行调整。

8.泡液:根据客户的要求,将清洗降温分级后的虾仁立即放入盛有多聚磷酸盐(品质改良剂,符合GB2760-86食品添加剂使用卫生标准)溶液的容器中;水:虾仁:多聚磷酸盐的比例一般情况下分别为50:70:2%左右(KG), 溶液温度控制在℃以下,半成品几何中心温度控制在4℃以下,溶液浸泡时间根据客户的要求,但应小于4小时(根据进口国的法规要求)。

精加工车间环境温度控制在20℃以下。

9.挑选:根据泡液的效果及检验结果而定。

如果杂质或每磅只数不符合要求,就应把泡液后的虾仁进行挑选,符合规定要求后再进行清洗。

10、清洗:用清洁的流动水洗净后放在搁架上沥水3分钟后进行冻结。

11、单冻:将沥水后的虾仁摆放在单冻机上,加工人员将其均匀地放置于输送带上,随时目测挑选零星杂质。

用-30℃以下的冻结温度进行冻结。

12、半成品冻藏:将分级单冻后的不同规格虾仁装袋(其容量为10Kg),放入周转箱,置于-18℃以下的半成品冻藏库中按规格、生产日期或批号堆放使用。

13、镀冰衣:从冻藏库出库的单冻虾仁镀冰衣时水温控制在0-4℃,水质符合饮用水标准。

浸水时间在3-5秒之间;镀冰衣后虾仁表面光滑美观,防止干耗。

镀冰衣量按照客户要求。

镀冰衣后的虾仁粘连须分开。

14、称量:将镀冰衣后的单冻虾仁使用鉴定准确的衡器按以合同规定的产品净重和镀冰衣产品解冻后的净重为依据进行称量。

15、包装材料接收:用清洁、密封和保养良好的车辆运输,经HACCP办公室会同车间检验合格后,指定批号分别存放于干燥的物料仓库内。

16、包装材料贮藏:包装材料按内包装和外包装材料分别存放在物料包装仓库内,加盖塑料薄膜以防止包装材料受到污染。

17、包装/贴标:把镀冰衣后的虾仁(或用不锈钢漏斗)装入清洁无毒卫生的塑料袋中,封口。

如产品含有亚硫酸盐在10—100PPM 之间的(以SO 2计;根据进口国的法规要求和客户的要求),必须贴标签声明。

18、金属检测:把封口后的产品放在金属探测仪的输送带上进行金属探测,经探测合格的产品才能装外纸箱。

若发现有金属异物,立即捡出,单独隔离放置,查明原因并记录。

19、装外纸箱:产品经金属探测后,按客户要求装入外纸箱内并封箱;外纸箱上标明产品生产的日期、企业代码和批号。

包装完毕,成品送入成品冻藏库。

21、冻藏:所有成品立即送入-18℃以下冻藏库中,按规格、 批号分别推垛。

22、出厂发运:所有货运冷冻集装箱装运前应检查车箱内是否清洁卫生。

箱内温度预冷至10℃以下放可装货;装货完毕,箱内温度制冷至-18℃以下放可起运。

B 、1.2. ?5.8. 9. 1011. 15. 17. 19. 18. 20. 21. 22. 注:泡药工序根据客户要求。

SSOP计划书卫生标准操作程序(2002年第一版)企业名称:企业地址:关于实施2002年SSOP计划的发布令2002年5月份,公司HACCP办公室根据中国《出口食品生产企业卫生要求(GMP)》、国际食品法典委员会《危害分析和关键控制点(HACCP)体系及其应用准则》的要求,并参考了美国FDA21CFR第110部分---食品生产的现行良好操作规范的规定,制定了第一版SSOP计划书,请你们严格按照本计划书认真执行。

做到从原料到成品由专人负责,严格把关,不断健全和完善食品安全预防控制体系(主要指卫生管理体系),确保产品在符合国际食品法典委员会规范及中国《出口食品生产企业卫生要求(GMP)》的要求基础上进行加工。