螺栓摩擦系数测试作业指导书 范本 图文

- 格式:xlsx

- 大小:4.80 MB

- 文档页数:1

摆式仪法检测摩擦系数作业指导书Company Document number:WUUT-WUUY-WBBGB-BWYTT-1982GTT0964-2008摆式仪法检测摩擦系数作业指导书一目的和适用范围及标准本方法适用于以摆式摩擦系数测定仪(摆式仪)测定沥青路面、标线或其他材料试件的抗滑性,用以评定路面或路面材料在潮湿状态下的抗滑能力。

二仪具与材料本试验需要下列仪具及材料:(1)摆式仪:摆及摆的连接部分总质量为1500±30g,摆动中心至摆的重心距离为410±5mm,测定时摆在路面上滑动长度为126±lmm,摆上橡胶片端部距摆动中心的距离为510mm,橡胶片对路面的正向静压力为±。

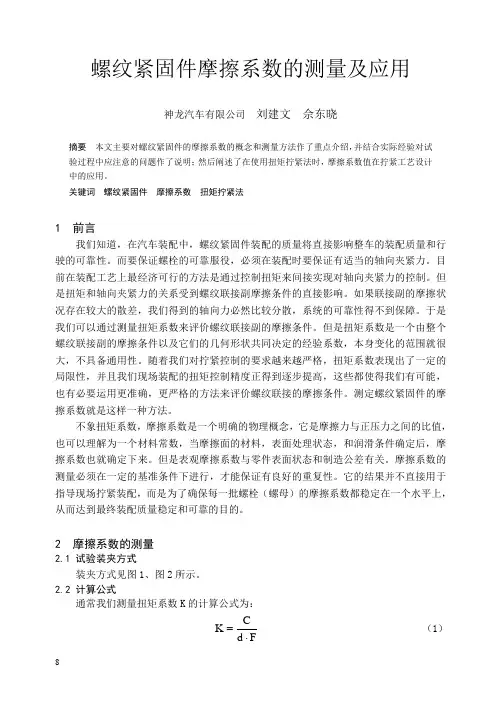

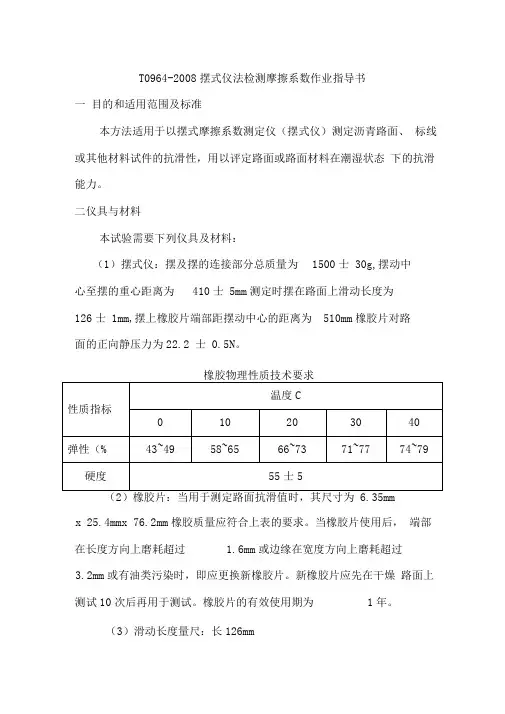

橡胶物理性质技术要求(2)橡胶片:当用于测定路面抗滑值时,其尺寸为 6.35mm ×25.4mm ×76.2mm,橡胶质量应符合上表的要求。

当橡胶片使用后,端部在长度方向上磨耗超过1.6mm或边缘在宽度方向上磨耗超过,或有油类污染时,即应更换新橡胶片。

新橡胶片应先在干燥路面上测试10次后再用于测试。

橡胶片的有效使用期为1年。

(3)滑动长度量尺:长126mm。

(4)喷水壶。

(5)硬毛刷。

(6)路面温度计:分度不大于1C。

(7)其它:皮尺或钢卷尺、扫帚、粉笔等。

三方法与步骤准备工作(1)检查摆式仪的调零灵敏情况,并定期进行仪器的标定。

当用于路面工程检查验收时,仪器必须重新标定。

(2)对测试路段按随机取样选点的方法,决定测点所在横断面位置。

测点应选在行车道的轮迹带上,距路面边缘不应小于1m,并用粉笔作出标记。

测点位置宜紧靠铺砂法测定构造深度的测点位置,一一对应。

试验步骤(1)仪器调平①将仪器置于路面测点上,并使摆的摆动方向与行车方向一致。

②转动底座上的调平螺栓,使水准泡居中。

(2)调零①放松上、下两个紧固把手,转动升降把手,使摆升高并能自由摆动,然后旋紧紧固把手。

②将摆向右运动,按下安装于悬臂上的释放开关,使摆上的卡环进入开关槽,放开释放开关,摆即处于水平释放位置,并把指针抬至与摆杆平行处。

螺栓检测作业指导书1 适用范围本指导书适用于钢结构制作安装中普通螺栓,扭剪型高强度螺栓,高强度大六角头螺栓等紧固件的机械性能检测。

2 引用标准GB50205-200l 《钢结构工程施工质量验收规范》GB/T3098.1-2000 《紧固件机械性能 螺栓、螺钉和螺柱》 GB/T3098.2-2000 《紧固件机械性能 螺母、粗牙螺纹》GB/T123l-91 《钢结构用高强度大六角头螺栓、大六角螺母、垫圈技术条件》 3 试验项目和技术要求3.1 试验项目:连接副预拉力、扭矩系数、抗滑移系数、螺栓实物最小拉力荷载。

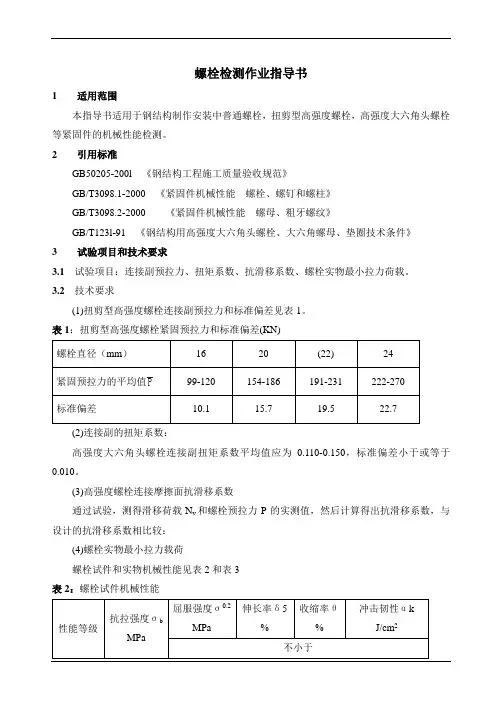

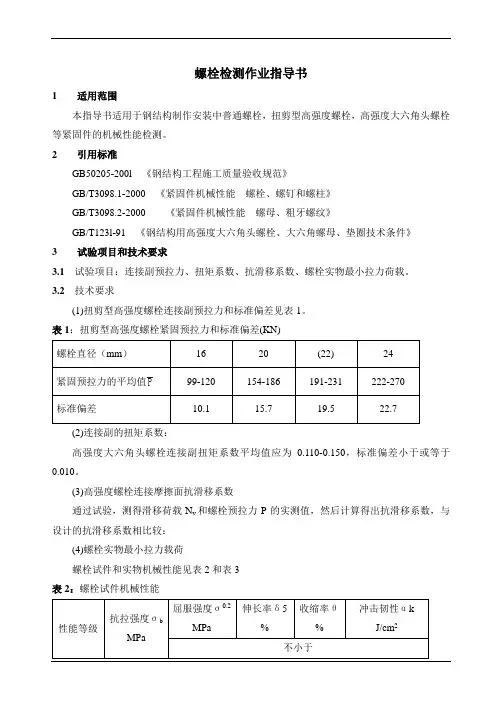

3.2 技术要求(1)扭剪型高强度螺栓连接副预拉力和标准偏差见表1。

表1:扭剪型高强度螺栓紧固预拉力和标准偏差(KN)(2)连接副的扭矩系数:高强度大六角头螺栓连接副扭矩系数平均值应为0.110-0.150,标准偏差小于或等于0.010。

(3)高强度螺栓连接摩擦面抗滑移系数通过试验,测得滑移荷载N v 和螺栓预拉力P 的实测值,然后计算得出抗滑移系数,与设计的抗滑移系数相比较:(4)螺栓实物最小拉力载荷螺栓试件和实物机械性能见表2和表3 表2:螺栓试件机械性能表3:螺栓试件机械性能4检测方法4.1扭剪型高强度螺栓连接副预拉力复验。

l、抽样方法施工现场待安装的每一规格螺栓批中,随机抽取,每批应抽取8套连接副进行复验。

2、试验设备电测轴力计、油压轴力计、电阻应变仪、扭矩板子等,其误差不得超过2%。

3、试验方法采用轴力计方法复验连接副预拉力时,应将螺栓直接插入轴力计,紧固螺栓力初拧,终拧两次进行,初拧应采用手动扭矩板手或专用定扭电动板手;初拧值应为预拉力标准值的50%左右。

终拧应采用专用电动板手,至尾部梅花头拧掉,读出预拉力值。

每套连接副只应做一次试验,不得重复使用。

在紧固中垫圈发生转动时,应更换连接副,重新试验。

4.2高强度螺栓连接副施工扭矩检验高强度螺栓连接副扭矩检验含初拧、复拧、终拧的现场无损检验,检验所用的扭矩板手其扭矩精度误差应不大于3%。

一、紧固件的摩擦系数简介在汽车装配中,螺纹紧固件装配的质量将直接影响整车的装配质量和行驶的可靠性。

为此,紧固件的锁紧功能尤为重要。

紧固件以内外螺纹制品旋合来呈现其连接及其紧固的机械性能。

锁紧时需要施加一个扭力来产生一个轴向夹紧力F,太高的轴力会使紧固件断裂,太低的轴力紧固件锁不紧。

目前的装配工艺上最经济可行的方法是通过控制扭矩T来间接实现对轴向夹袅C日啤T ^袅中拇恭U潜唇又柿康闹匾蛰兀菟G呐』艄淌且桓隹朔£恋墓蹋谡庖还讨写嬖涿菸聘彻哪£良岸嗣婺£痢6 跋煽^袅中闹饕蛰爻耸褂玫墓产吠芭』舟乍椒《饨褪墙艄碳哪Z系数。

摩擦系数是一个明确的物理概念,主要取决于摩擦面的材料、表面处理状态和润滑条件。

在车厂的标准中均有对不同表面处理后零件提出相应的摩擦系数要求(镀锌、磷酸盐、有机涂层、锌镣镀层等)二、常用规范ISO 16047 :紧固件摩擦系数的测试方法DIN 946 :紧固件摩擦系数的测试方法NES D3002:紧固件摩擦系的测试方法VW01126:栓装配的超弹性拧紧方法ISO 2320:预置扭矩矩形型螺帽.机械及功能特性VW01129 :公制纹机械连接的摩擦系数规定JISB1084:紧固件摩擦系数的测试方法GB/T16823-3:纹紧固件拧紧试验方法VW01131 :摩擦系数说明三、相关基本概如何建”正确的”锁紧扭Clamp Torque扭系数公式:K = T/D x F 或T = K x D x FT :扭TorqueK :扭系数Torque coefficientD :纹直径DiameterF :轴ForceTension或LoadK值一般使用0.2 作为考值在同况下会在0.1 0.5间变化基本概-如何计算”正确的”锁紧扭“用扭-伸Torque-Tension公式决定锁紧扭M10xl.5 10.9级名幺会被使用多少扭锁紧T 0.2 x 0.01m X 36075N 72.15 Nm 60 Max Ts 公式K = 17 D x F 120 TK x D x F 100 40 Total torque in Nm 80使用75的保证Force in kN扭系如果60荷重时所产生的0.1 时会怎样40扭实施锁紧20 0.4时会怎样20是最适当的0 0 0 200 400 600 800 Angle summary in 通常用保证荷重的75锁紧是希望在材的弹性限线性范围内组基本概-同表面处的锁紧扭比较60 Max Ts Max 60 120 60 100 40Total torque in Nm Total torque in Nm 80 40 Force in kN Force in kN 40 60 20 40 20 20 20 0 0 0 0 0 200 400 600 800 0 200 400 600 800 1000 Angle summary in Angle summary in 镀锌:K 值0.22 美加:K 值0.12 M10xl.5 10.9 级丝75 Proof Load 为36.1 KN K 0.22 时0.22 x 0.01m x 36100 N 79.4 Nm K 0.12时0.12 x 0.01m x 36100 N 43.3 Nm 者搞错会怎样基本概-摩擦系Coefficient of Friction摩擦系包括作用於组件之纹接触面的摩擦系卜iTh和栓或帽承受面与被锁紧物接触面的摩擦系卜L H总摩擦系以叮ot或口ges表示。

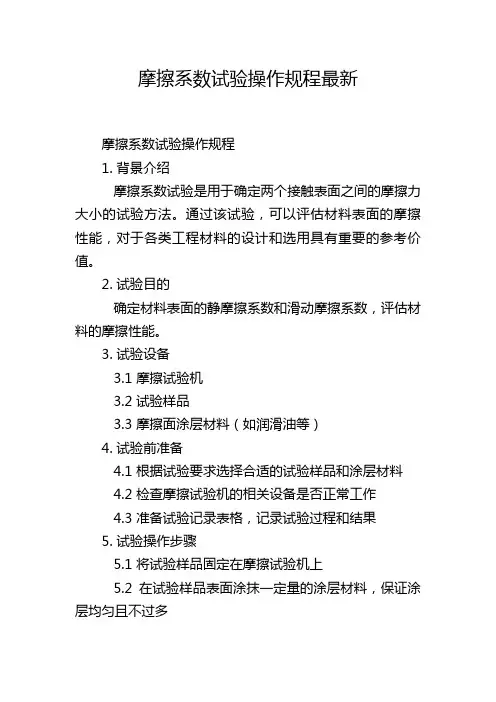

摩擦系数试验操作规程最新摩擦系数试验操作规程1. 背景介绍摩擦系数试验是用于确定两个接触表面之间的摩擦力大小的试验方法。

通过该试验,可以评估材料表面的摩擦性能,对于各类工程材料的设计和选用具有重要的参考价值。

2. 试验目的确定材料表面的静摩擦系数和滑动摩擦系数,评估材料的摩擦性能。

3. 试验设备3.1 摩擦试验机3.2 试验样品3.3 摩擦面涂层材料(如润滑油等)4. 试验前准备4.1 根据试验要求选择合适的试验样品和涂层材料4.2 检查摩擦试验机的相关设备是否正常工作4.3 准备试验记录表格,记录试验过程和结果5. 试验操作步骤5.1 将试验样品固定在摩擦试验机上5.2 在试验样品表面涂抹一定量的涂层材料,保证涂层均匀且不过多5.3 调整试验机参数,包括试验速度、试验时间等,根据试验要求设定5.4 开始试验,记录试验过程中的相关数据,如涂层磨损情况、摩擦力大小等5.5 重复试验,记录多组数据,以提高数据的可靠性5.6 完成试验后,清理试验设备,确保设备处于正常状态6. 数据处理与分析6.1 将试验过程中记录的数据进行整理和统计6.2 计算试验样品的静摩擦系数和滑动摩擦系数的平均值6.3 对结果进行分析和比较,评估材料的摩擦性能7. 试验注意事项7.1 操作时需佩戴防护手套和眼镜,确保人身安全7.2 摩擦试验机的皮带、轴承等部件应定期检查和维护,确保设备正常运行7.3 试验时应注意操作规范,确保数据的准确性和可靠性7.4 试验过程中如发生异常情况,应及时停止试验并记录相关信息7.5 试验结束后,及时清理试验设备,保持设备的干净和正常状态8. 结论和建议根据试验结果,评估材料的摩擦性能,并提出相应的改进建议,以提高材料的摩擦性能。

以上为摩擦系数试验操作规程的相关内容,试验操作人员应根据实际情况进行具体的操作和调整。

在试验过程中,应注意人身安全和设备的正常运行,确保试验结果的可靠性和准确性。

螺栓检测作业指导书1 适用范围本指导书适用于钢结构制作安装中普通螺栓,扭剪型高强度螺栓,高强度大六角头螺栓等紧固件的机械性能检测。

2 引用标准GB50205-200l 《钢结构工程施工质量验收规范》GB/T3098.1-2000 《紧固件机械性能 螺栓、螺钉和螺柱》 GB/T3098.2-2000 《紧固件机械性能 螺母、粗牙螺纹》GB/T123l-91 《钢结构用高强度大六角头螺栓、大六角螺母、垫圈技术条件》 3 试验项目和技术要求3.1 试验项目:连接副预拉力、扭矩系数、抗滑移系数、螺栓实物最小拉力荷载。

3.2 技术要求(1)扭剪型高强度螺栓连接副预拉力和标准偏差见表1。

表1:扭剪型高强度螺栓紧固预拉力和标准偏差(KN)(2)连接副的扭矩系数:高强度大六角头螺栓连接副扭矩系数平均值应为0.110-0.150,标准偏差小于或等于0.010。

(3)高强度螺栓连接摩擦面抗滑移系数通过试验,测得滑移荷载N v 和螺栓预拉力P 的实测值,然后计算得出抗滑移系数,与设计的抗滑移系数相比较:(4)螺栓实物最小拉力载荷螺栓试件和实物机械性能见表2和表3 表2:螺栓试件机械性能表3:螺栓试件机械性能4检测方法4.1扭剪型高强度螺栓连接副预拉力复验。

l、抽样方法施工现场待安装的每一规格螺栓批中,随机抽取,每批应抽取8套连接副进行复验。

2、试验设备电测轴力计、油压轴力计、电阻应变仪、扭矩板子等,其误差不得超过2%。

3、试验方法采用轴力计方法复验连接副预拉力时,应将螺栓直接插入轴力计,紧固螺栓力初拧,终拧两次进行,初拧应采用手动扭矩板手或专用定扭电动板手;初拧值应为预拉力标准值的50%左右。

终拧应采用专用电动板手,至尾部梅花头拧掉,读出预拉力值。

每套连接副只应做一次试验,不得重复使用。

在紧固中垫圈发生转动时,应更换连接副,重新试验。

4.2高强度螺栓连接副施工扭矩检验高强度螺栓连接副扭矩检验含初拧、复拧、终拧的现场无损检验,检验所用的扭矩板手其扭矩精度误差应不大于3%。

高强螺栓试验作业指导书【高强螺栓试验作业指导书】一、试验目的本次试验旨在对高强度螺栓进行试验,以验证其在特定条件下的力学性能和可靠性,为工程项目的安全运行提供科学依据。

二、试验设备和材料1. 试验设备:- 万能试验机:型号XYZ-1000,最大试验力1000kN,精度等级1级;- 螺栓紧固力测量仪:型号ABC-200,测量范围0-200kN,精度等级0.5级;- 试验样品夹具:适用于高强度螺栓的夹具,确保试验样品的稳定性。

2. 试验材料:- 高强度螺栓:材质为40Cr,规格为M24,长度为200mm;- 试验润滑剂:用于减小摩擦系数,提高试验的准确性。

三、试验步骤1. 样品准备:- 从材料库中选取符合要求的高强度螺栓样品;- 清洁样品表面,确保无杂质和污垢。

2. 试验样品安装:- 将试验样品夹具固定在万能试验机的上夹具上;- 将高强度螺栓样品安装在试验样品夹具上,确保螺栓与夹具之间的紧密接触。

3. 试验参数设置:- 设置试验机的负荷速度为5kN/s;- 设置试验机的试验范围为0-1000kN。

4. 试验执行:- 启动试验机,开始施加负荷;- 记录试验机施加负荷的过程曲线,并实时监测试验样品的应力和变形情况;- 当试验机施加的负荷达到1000kN时,停止试验。

5. 数据处理和分析:- 根据试验机记录的过程曲线,计算出试验样品在不同负荷下的应力和变形数据;- 绘制应力-应变曲线,分析样品的强度和刚度特性。

四、试验安全注意事项1. 操作人员需穿戴好防护设备,包括安全帽、安全鞋、防护眼镜等;2. 操作人员需熟悉试验设备的操作规程,并按照规程操作;3. 在试验过程中,严禁站在试验机的工作范围内;4. 在试验过程中,如出现异常情况,应立即停止试验,并及时报告相关人员。

五、试验结果和结论根据试验数据和分析结果,得出以下结论:1. 高强度螺栓在1000kN的负荷下表现出良好的力学性能,未出现明显的塑性变形;2. 样品的应力-应变曲线呈现线性关系,表明高强度螺栓的刚度较高;3. 试验结果证明高强度螺栓在特定条件下具备足够的承载能力,可满足工程项目的安全要求。

路面摩擦系数测定作业指导书文件编号:xxxxx发布日期:2019 年 01 月 25日批准:审核:编写:xxxx 工程检测有限公司作业指导书------------------------------------------------- - - -------------------------------- 第1页共 4 页路面摩擦系数测定作业指导书1.目的与适用范围本方法适用于以摆式摩擦系数测定仪测定沥青路面、标线或其他材料试件的抗滑值,用以评定路面或路面材料试件在潮湿状态下的抗滑能力。

2.仪具与材料技术要求本方法需要下列仪具与材料:2.1摆式仪。

2.2橡胶片:其尺寸为6.35mm x 25.4mm x 76.2mm。

2.3滑动长度量尺:长126mm。

2.4喷水壶。

2.5硬毛刷。

2.6路面温度计:分度不大于1C。

2.7其他:扫帚、记录表格等。

3.方法与步骤3.1准备工作3.1.1检查摆式仪的凋零灵敏情况,并定期进行仪器的标3.1.2按本规程附录A的方法,进行测试路段的取样点定。

3.1.2按本规程附录A的方法,进行测试路段的取样点---------------------------------- -第2页共4页在横断面上测点应选在行车道轮迹处,且距路面边缘应不小于1m。

3.2测试步骤3.2.1清洁路面:用扫帚或其他工具将测点处的路面打扫干净。

3.2.2仪器调平:将仪器置于路面测点上,并使摆的摆动方向与行车方向一致。

转动底座上的调平螺栓,使水准泡居中。

3.2.3调零:放松紧固把手,转动升降把手,使摆升高并能自由摆动,然后旋紧紧固把手。

将摆固定在右侧悬臂上,使摆处于水平释放位置,并能把指针拨至右端与摆杆平行处。

按下释放开关,使摆向左带动指针摆动,当摆达到最高位置后下落时,用手将摆杆接住,此时指针应指零。

若不指零,可稍旋紧或旋松摆的调节螺母。

重复上述4个步骤,直至指针指零。

调零允许误差为±1。

8螺纹紧固件摩擦系数的测量及应用神龙汽车有限公司 刘建文 佘东晓摘要 本文主要对螺纹紧固件的摩擦系数的概念和测量方法作了重点介绍,并结合实际经验对试验过程中应注意的问题作了说明;然后阐述了在使用扭矩拧紧法时,摩擦系数值在拧紧工艺设计中的应用。

关键词 螺纹紧固件 摩擦系数 扭矩拧紧法1 前言我们知道,在汽车装配中,螺纹紧固件装配的质量将直接影响整车的装配质量和行驶的可靠性。

而要保证螺栓的可靠服役,必须在装配时要保证有适当的轴向夹紧力。

目前在装配工艺上最经济可行的方法是通过控制扭矩来间接实现对轴向夹紧力的控制。

但是扭矩和轴向夹紧力的关系受到螺纹联接副摩擦条件的直接影响。

如果联接副的摩擦状况存在较大的散差,我们得到的轴向力必然比较分散,系统的可靠性得不到保障。

于是我们可以通过测量扭矩系数来评价螺纹联接副的摩擦条件。

但是扭矩系数是一个由整个螺纹联接副的摩擦条件以及它们的几何形状共同决定的经验系数,本身变化的范围就很大,不具备通用性。

随着我们对拧紧控制的要求越来越严格,扭矩系数表现出了一定的局限性,并且我们现场装配的扭矩控制精度正得到逐步提高,这些都使得我们有可能,也有必要运用更准确,更严格的方法来评价螺纹联接的摩擦条件。

测定螺纹紧固件的摩擦系数就是这样一种方法。

不象扭矩系数,摩擦系数是一个明确的物理概念,它是摩擦力与正压力之间的比值,也可以理解为一个材料常数,当摩擦面的材料,表面处理状态,和润滑条件确定后,摩擦系数也就确定下来。

但是表观摩擦系数与零件表面状态和制造公差有关。

摩擦系数的测量必须在一定的基准条件下进行,才能保证有良好的重复性。

它的结果并不直接用于指导现场拧紧装配,而是为了确保每一批螺栓(螺母)的摩擦系数都稳定在一个水平上,从而达到最终装配质量稳定和可靠的目的。

2 摩擦系数的测量2.1 试验装夹方式装夹方式见图1、图2所示。

2.2 计算公式通常我们测量扭矩系数K 的计算公式为: Fd CK ⋅=(1)9式中,C 为扭矩,F 为轴向夹紧力,d 是螺纹的名义直径。

T0964-2008摆式仪法检测摩擦系数作业指导书一目的和适用范围及标准本方法适用于以摆式摩擦系数测定仪(摆式仪)测定沥青路面、标线或其他材料试件的抗滑性,用以评定路面或路面材料在潮湿状态下的抗滑能力。

二仪具与材料本试验需要下列仪具及材料:(1)摆式仪:摆及摆的连接部分总质量为1500士30g,摆动中心至摆的重心距离为410士5mm测定时摆在路面上滑动长度为126士1mm,摆上橡胶片端部距摆动中心的距离为510mm橡胶片对路面的正向静压力为22.2 士0.5N。

橡胶物理性质技术要求(2)橡胶片:当用于测定路面抗滑值时,其尺寸为6.35mmx 25.4mmx 76.2mm橡胶质量应符合上表的要求。

当橡胶片使用后,端部在长度方向上磨耗超过 1.6mm或边缘在宽度方向上磨耗超过3.2mm或有油类污染时,即应更换新橡胶片。

新橡胶片应先在干燥路面上测试10次后再用于测试。

橡胶片的有效使用期为1年。

(3)滑动长度量尺:长126mm(4)喷水壶。

(5)硬毛刷。

(6)路面温度计:分度不大于1 C。

(7)其它:皮尺或钢卷尺、扫帚、粉笔等。

三方法与步骤3.1 准备工作(1)检查摆式仪的调零灵敏情况,并定期进行仪器的标定。

当用于路面工程检查验收时,仪器必须重新标定。

(2)对测试路段按随机取样选点的方法,决定测点所在横断面位置。

测点应选在行车道的轮迹带上,距路面边缘不应小于im并用粉笔作出标记。

测点位置宜紧靠铺砂法测定构造深度的测点位置,一一对应。

3.2 试验步骤(1 )仪器调平①将仪器置于路面测点上,并使摆的摆动方向与行车方向一致。

②转动底座上的调平螺栓,使水准泡居中。

(2)调零①放松上、下两个紧固把手,转动升降把手,使摆升高并能自由摆动,然后旋紧紧固把手。

②将摆向右运动,按下安装于悬臂上的释放开关,使摆上的卡环进入开关槽,放开释放开关,摆即处于水平释放位置,并把指针抬至与摆杆平行处。

③按下释放开关,使摆向左带动指针摆动,当摆达到最高位置后下落时,用左手将摆杆接住,此时指针应指零。

摩擦系数检测车安全操作规程模版第一章总则第一条为确保摩擦系数检测车的安全操作,保护车辆和人员的安全,制定本规程。

第二条本规程适用于所有从事摩擦系数检测车操作的人员,包括驾驶员和操作人员。

第三条所有驾驶员和操作人员必须熟悉和遵守本规程,并接受相关的培训。

第二章摩擦系数检测车的安全操作要求第四条驾驶员和操作人员必须身体健康,具备相关操作技能,并持有相应的操作资质。

第五条在进行摩擦系数检测车操作前,必须进行车辆的安全检查,包括但不限于检查制动系统、照明和信号系统、轮胎和轮轴等。

第六条摩擦系数检测车的货物必须符合相关的规定,不能超载或超长。

必须妥善堆放货物,确保平稳和安全运输。

第七条在使用摩擦系数检测车时,必须按照车辆的使用说明书进行操作,禁止超速行驶或危险驾驶。

第八条在操作摩擦系数检测车时,必须注意交通规则,在行驶过程中严禁违章行为,包括但不限于闯红灯、逆行、超车等。

第九条在进行摩擦系数检测操作时,必须严格按照标准操作程序进行,确保测试结果的准确性。

第十条在摩擦系数检测车操作过程中,必须时刻保持警觉,注意周围环境,避免碰撞和意外事故的发生。

第十一条摩擦系数检测车必须经过定期的检修和维护,确保车辆的正常运行和安全性能。

第十二条摩擦系数检测车不得擅自改装或拆解,必须经过授权部门的批准方可进行相关操作。

第三章应急处理措施第十三条在摩擦系数检测车操作过程中,如遇突发情况,必须立即采取应急措施,并及时报告相关部门。

第十四条如发生事故或意外情况,必须及时报警,并采取适当的救援措施,确保人员和车辆的安全。

第十五条在摩擦系数检测车操作过程中,如出现设备故障,必须立即停车,切勿强行操作,应及时通知有关部门进行修理和维护。

第十六条驾驶员和操作人员在发现可能存在的安全隐患时,必须立即报告相关部门,并采取措施进行处理,确保操作过程的安全。

第四章责任和处罚第十七条驾驶员和操作人员必须遵守相关操作规范和要求,如违反规定导致事故或损失,将承担相应的责任,包括经济赔偿和法律责任。

摩擦系数检测车安全操作规程范本第一章总则第一条为了保证摩擦系数检测车的安全操作,规范操作流程,提高工作效率,确保工作人员的身心健康和设备的正常运行,制定本规程。

第二条本规程适用于摩擦系数检测车的使用和操作管理。

第三条摩擦系数检测车操作人员必须具备合格证书,并经过相应的岗前培训。

第四条摩擦系数检测车的使用、操作和维护应严格按照本规程进行,不得随意更改和擅自动用检测车。

第五条摩擦系数检测车的主要管理责任人应该定期检查和测试设备的功能和性能,并对不符合要求的设备进行维修或更换,确保其安全可靠。

第二章摩擦系数检测车的操作安全规程第六条摩擦系数检测车操作人员必须严格按照工作流程操作,并遵守下列安全操作规程:(一)个人防护措施:1. 操作人员必须穿戴好工作衣、防滑鞋和头盔等个人防护装备。

2. 操作前应进行身体及设备的检查,身体状况不佳或设备存在故障时,不得操作。

3. 操作人员禁止穿戴松散的衣物,禁止佩戴饰品或长发等物品。

(二)车辆操作规范:1. 操作人员应事先熟悉摩擦系数检测车的结构和使用方法,并定期参加培训。

2. 在操作车辆前,操作人员必须确保周围没有人员或障碍物,并确保操作车辆的场地光线充足。

3. 在上下坡道时,操作人员应提前减速并稳定速度,避免急刹车或快速加速。

4. 在行驶过程中,操作人员应保持安全距离,避免与其他车辆或人员发生碰撞。

5. 操作结束后,摩擦系数检测车必须停放在指定的区域,并做好车辆固定和防盗措施。

(三)设备操作规范:1. 摩擦系数检测车的使用应符合操作手册的要求,严禁超载、超速或不正常使用。

2. 摩擦系数检测车的操作人员应定期检查和保养设备,确保其运行正常。

3. 在使用过程中,操作人员应注意观察设备的工作状态,及时发现异常现象并及时处理。

第三章突发事件应急处理第七条摩擦系数检测车操作人员在发生突发事件时,应采取以下应急处理措施:(一)事故处理:1. 发生事故后,操作人员应首先确保自身安全,避免进一步事故的发生。

高强度螺栓连接摩擦面抗滑移系数检测作业指导书一、制定目的及适用范围为确保高强度螺栓连接摩擦面抗滑移系数检测的正常进行,取得正确可靠的检测数据,使高强度螺栓连接摩擦面抗滑移系数检测工作规范、有序,特制定高强度螺栓连接摩擦面抗滑移系数检测作业指导书。

本指导书适用于检测高强度螺栓连接摩擦面抗滑移系数。

二、引用标准《钢结构工程施工质量验收规范》GB50205-2001.三、抽样方法及数量.应满足《钢结构工程施工质量验收规范》GB50205-2001规范6.3.1条之规定。

四、检测1、接受委托制造厂和安装单位分别以钢结构制造批为单位进行抗滑移系数试验.制造批可按分部(子分部)工程划分规定的工程量每2000t为一批,不足2000t的可视为一批.选用两种及两种以上表面处理工艺时,每种处理工艺应单独检验.每批三组试件。

2、高强螺栓的规格等级,试样的材质和表面处理情况。

3、利用高强螺栓抗滑移检测仪及液压万能试验机对试样进行试样检测。

4、设备及工具:高强螺栓抗滑移检测仪、液压万能试验机、扳手、记号笔等。

5、检测方法及规程:5。

1试样的制备(1)试样双面拼接试板,其型式、尺寸见图1,宽度见表1。

(2)试样的材质和表面处理应与所代表的制作批相同.(3)试样的连接副应用同批同一性能等级的高强度螺栓连接副。

L图1抗滑移系数拼接试件的型式和尺寸表1试板宽度(mm)5.2紧固(1)根据高强度螺栓强度等级和规格查出设计预拉力.(2)选择与试件规格相匹配的传感器和专用螺栓,将传感器和专用螺栓一侧放置一个,用扭矩扳手分别将传感器处螺栓拧至设计预拉力值的50%,读出扭矩扳手的刻度。

(3)将其余的螺栓按此值进行初拧。

(4)用扭矩扳手分别将传感器处螺栓拧紧至设计预拉力值的95%~105%,读出扭矩扳手的刻度。

(5)将其余的螺栓按此值进行终拧。

5。

3试验方法(1)试验用的试验机误差应在1%以内。

试验机应根据试件的长度和计算载荷两个方面来选择。

YJZ/ZY JC-3-16-2021 钢结构用高强度螺栓连接扭矩系数检验作业指导书日期:审批:日期:日期:银川市建设工程综合检测站钢结构用高强度螺栓连接扭矩系数检验作业指导书1:适用范围适用于铁路和公路桥梁、锅炉钢结构、工业厂房、高层民用建筑、塔桅结构、起重机械及其他钢结构摩擦型高强度螺栓连接副。

2:引用标准及检测依据2.1: GB 3077 合金结构钢技术条件2.2: GB 699 优质碳素结构钢钢号和一般技术条件2.3: GB 3098.1 紧固件机械性能螺栓、螺钉和螺柱2.4: GB/T 1231-91 钢结构用高强度大六角头螺栓、大六角螺母、垫圈技术条件2.5: GB 3103.1 紧固件公差螺栓、螺钉和螺母2.6: GB 90 紧固件验收检查、标志与包装2.7: GB/T 1228 钢结构用高强度大六角头螺栓3:试验器具3.1:压力传感器3.2:扭矩传感器3.3:扭矩扳手3.4:套筒3.5:扭矩检测仪4:试验方法4.1:高强度螺栓取样4.1.1:高强度螺栓应按批进行检查和验收。

每批由同一性能等级、材料、炉号、螺纹规格、长度、机械加工、热处理工艺、外表处理工艺的螺栓为同批。

分别由同批螺栓、螺母、垫圈组成的连接副为同批连接副。

4.1.2:高强度螺栓每批数量不得大于3000套。

每批取试件8套为一组。

4.2:连接副的扭矩系数试验。

4.2.1:连接副的扭矩系数试验是在轴力计〔或用测力环〕上进行,每一连接副只能试验一次,不得重复使用。

扭矩系数计算公式如下:K=T/P×d 式中:K—扭矩系数;T—施拧扭矩,N×m;d—螺栓的螺纹规格,mm; p—螺栓的预拉力,kN。

4. 2.2:进行连接副扭矩系数试验时,螺栓预拉力值应符合下表规定:4.2.3:每组8套连接副扭矩系数的平均值应为0.110-0.150,标准偏差小于或等于0.010。

4.2.4.1:选好相应规格的内外挡板,根据螺栓长度调整滑块与外挡板的距离。

高强螺栓试验作业指导书一、引言高强螺栓是一种常用于工程结构中的紧固件,其质量和可靠性对于工程的安全性和稳定性至关重要。

为了确保高强螺栓的质量和性能符合设计要求,需要进行试验作业。

本指导书旨在提供高强螺栓试验作业的详细步骤和要求,以确保试验的准确性和可靠性。

二、试验目的本次试验的目的是评估高强螺栓的力学性能,包括抗拉强度、抗剪强度和扭矩系数等指标。

通过试验结果的分析,可以判断高强螺栓的质量是否合格,并为工程结构的安全性评估提供依据。

三、试验设备和材料1. 试验设备:- 万能试验机:用于进行高强螺栓的拉伸试验和剪切试验。

- 扭力扳手:用于进行高强螺栓的扭矩试验。

2. 试验材料:- 高强螺栓:根据设计要求选择合适的高强度级别和规格的螺栓。

四、试验步骤1. 拉伸试验:a. 准备工作:- 对试验设备进行校准和调试,确保其正常工作。

- 检查高强螺栓是否符合试验要求,包括螺栓的规格、长度和表面状态等。

b. 操作步骤:- 将高强螺栓固定在试验机上,确保其垂直于试验机的加载轴线。

- 以设计要求的加载速率施加拉力,记录拉伸过程中的加载力和变形数据。

- 达到螺栓断裂时停止加载,记录断裂前的最大拉力。

- 对试验结果进行分析和评估,包括计算抗拉强度和伸长率等指标。

2. 剪切试验:a. 准备工作:- 对试验设备进行校准和调试,确保其正常工作。

- 检查高强螺栓是否符合试验要求,包括螺栓的规格、长度和表面状态等。

b. 操作步骤:- 将高强螺栓固定在试验机上,确保其垂直于试验机的加载轴线。

- 以设计要求的加载速率施加剪切力,记录剪切过程中的加载力和变形数据。

- 达到螺栓断裂时停止加载,记录断裂前的最大剪切力。

- 对试验结果进行分析和评估,包括计算抗剪强度等指标。

3. 扭矩试验:a. 准备工作:- 对试验设备进行校准和调试,确保其正常工作。

- 检查高强螺栓是否符合试验要求,包括螺栓的规格、长度和表面状态等。

b. 操作步骤:- 使用扭力扳手施加设计要求的扭矩到螺栓上。

6.测试标准

螺栓摩擦系数测试作业指导书 螺母摩擦系数测试作业指导书 螺纹分析系统(检测仪及软件)、标准螺母/垫片及测试模块

4.使用环境

测试环境温度:10~35℃; 测试样件:表面处理后至少24小时; 测试原则:试验模块和零件只能使用一次

3.使用器具/工装

5.操作方法

1.目的 使用YJZ-M500E高强螺栓摩擦系数检测仪,检测紧固件的紧固性能和测量经过表面处理的螺栓/螺栓的摩擦系数。

2.使用人员

相关人员、实验室试验员、技术人员

图1:打开电源总开关图2:打开左侧控制器柜门

图3:打开驱动器电源

5.4 打开驱动器电源后,再打开电脑电源开关,待系统启动后再打开电脑桌面测试软件(如图4所示)。

5.5 电脑打开后,再打开控制柜面板上的设备电源开关(如图5所示)。

5.6 安装测试样件。

用相应的测试螺栓、螺母、垫片及相应的测试模块。

(如图6所示)。

图4:打开电脑及测试软件图5:打开设备电源图6:安装测试样件

5.1 使用前确保电源正常连接。

确认后先打开控制柜右侧的供电单元总开关(如图1所示)。

5.2 供电单元总开关打开后,再按压控制柜左侧的锁扣按钮(如图2所示)。

5.3 打开柜门后,再打开驱动器电源开关(如图3所示)。

螺纹分析系统操作指导书

责任部门页码

********限公司

文件编号版次制定日期修订日期总电源

单元总开

按压锁驱动器电源开关电脑电源开

设备电源开总电源指示安装试。