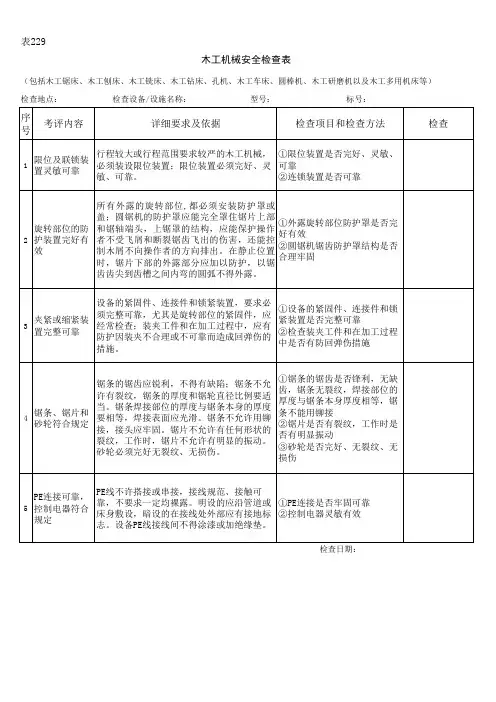

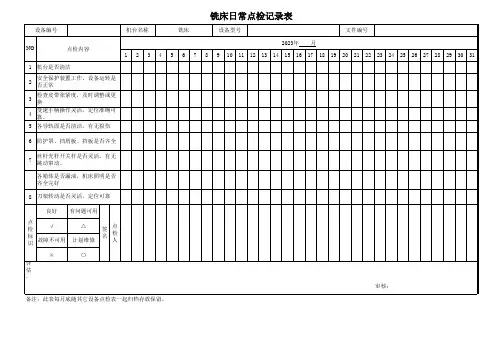

镂铣机日常安全检查表

- 格式:docx

- 大小:18.33 KB

- 文档页数:1

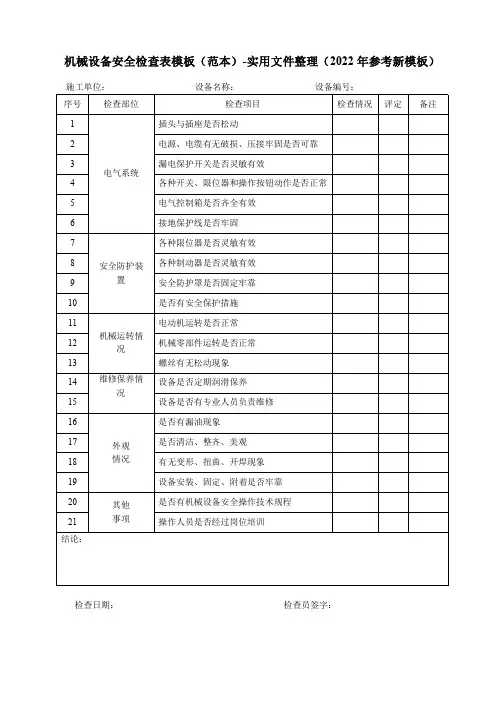

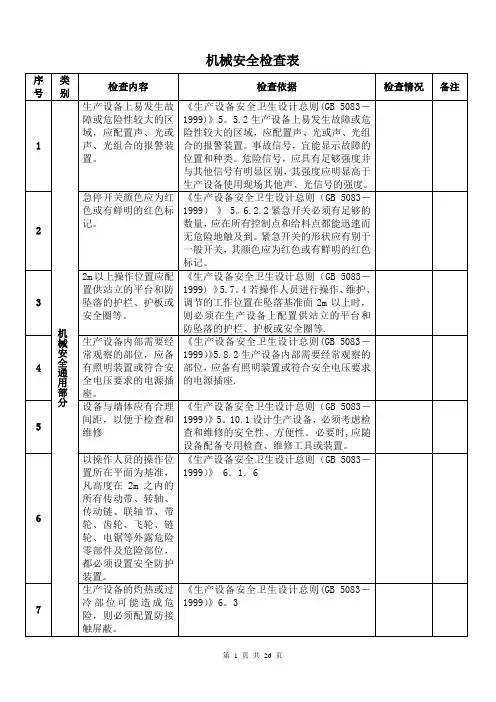

机械设备安全检查表模板(范本)-实用文件整理(2022年参考新模板)施工单位:设备名称:设备编号:

序号检查部位检查项目检查情况评定备注

1

电气系统插头与插座是否松动

2电源、电缆有无破损、压接牢固是否可靠3漏电保护开关是否灵敏有效

4各种开关、限位器和操作按钮动作是否正常5电气控制箱是否齐全有效

6接地保护线是否牢固

7

安全防护装

置各种限位器是否灵敏有效

8各种制动器是否灵敏有效9安全防护罩是否固定牢靠10是否有安全保护措施

11

机械运转情

况电动机运转是否正常

12机械零部件运转是否正常

13螺丝有无松动现象

14维修保养情

况

设备是否定期润滑保养

15设备是否有专业人员负责维修

16

外观

情况是否有漏油现象

17是否清洁、整齐、美观

18有无变形、扭曲、开焊现象

19设备安装、固定、附着是否牢靠

20其他

事项是否有机械设备安全操作技术规程

21操作人员是否经过岗位培训

结论:

检查日期:检查员签字:。

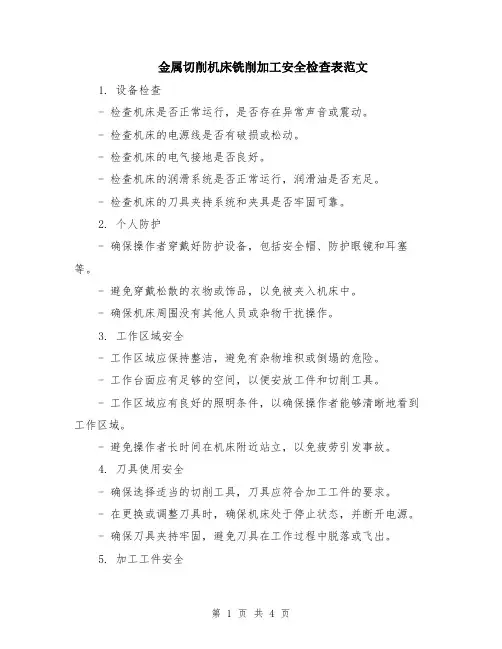

金属切削机床铣削加工安全检查表范文1. 设备检查- 检查机床是否正常运行,是否存在异常声音或震动。

- 检查机床的电源线是否有破损或松动。

- 检查机床的电气接地是否良好。

- 检查机床的润滑系统是否正常运行,润滑油是否充足。

- 检查机床的刀具夹持系统和夹具是否牢固可靠。

2. 个人防护- 确保操作者穿戴好防护设备,包括安全帽、防护眼镜和耳塞等。

- 避免穿戴松散的衣物或饰品,以免被夹入机床中。

- 确保机床周围没有其他人员或杂物干扰操作。

3. 工作区域安全- 工作区域应保持整洁,避免有杂物堆积或倒塌的危险。

- 工作台面应有足够的空间,以便安放工件和切削工具。

- 工作区域应有良好的照明条件,以确保操作者能够清晰地看到工作区域。

- 避免操作者长时间在机床附近站立,以免疲劳引发事故。

4. 刀具使用安全- 确保选择适当的切削工具,刀具应符合加工工件的要求。

- 在更换或调整刀具时,确保机床处于停止状态,并断开电源。

- 确保刀具夹持牢固,避免刀具在工作过程中脱落或飞出。

5. 加工工件安全- 在夹持工件时,确保工件夹持牢固,避免工件在加工过程中移动或脱落。

- 避免将手部放置在切削区域,以免被刀具误伤。

- 加工短小的工件时,可以考虑使用夹具或辅助夹持工具,以增加安全性。

6. 加工过程安全- 在操作过程中,严禁用手直接触摸切削区域。

- 避免以超过机床负荷的方式进行铣削加工,以免引发意外情况。

- 在加工曲线或不规则形状的工件时,应谨慎选择切削路径,避免过深的切削或切削力过大。

7. 废料处理- 加工过程中产生的废料和切屑应及时清理,并妥善处理。

- 废料和切屑应放置在指定的容器中,避免堆放在机床周围或工作区域。

8. 应急处置- 如发生事故或异常情况,操作者应立即停机,并采取必要的紧急处置措施。

- 操作者应具备基本的急救知识和技能,以便应对紧急情况。

这些是金属切削机床铣削加工安全检查的基本事项,每次进行操作之前都应仔细检查,并确保符合安全规范和要求。

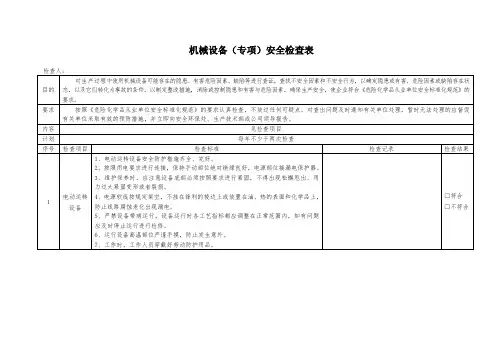

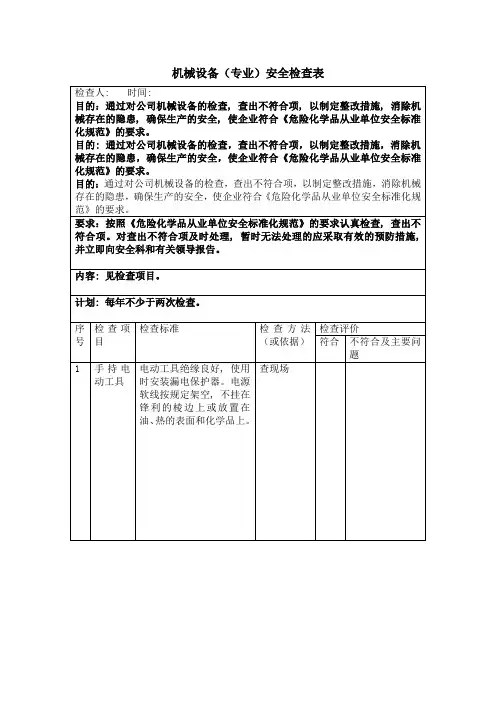

设备安全专项检查表公司机械设备专项安全检查表设备使用部门:检查人员:检查内容:受检设备:安全责任人:检查时间:参考标准/要求:年月日检查结果备注:1.设备作业环境照明度照明度应符合要求,无频闪、弦目,确保操作点和操作区域有充足的全貌。

2.设备保养、润滑相对运动部位应润滑良好,无严重锈蚀、毛刺、缺损等。

3.机械设备表面无易伤人的锐角、利棱、凹凸不平的表面和突出部分。

4.报警装置易发生故障或危险性较大的地方必须有报警装置。

5.工作平台、防护栏工作位置在坠落基准面2米以上时有站立的工作平台,防坠落的护栏、板等。

6.检修作业防护需进入内部检修的可运转设备,必须有起强制作用的安全防护装置。

7.冲压设备及加工过程中易伤人的机械设备必须有符合要求的安全防护装置,防止人员触及过冷或过热的生产设备。

8.高度2米以内的传动装置及危险零部件的防护必须有防护装置并且安全可靠,防止高速旋转的零部件有飞脱危险。

9.高速旋转的零部件及有飞脱危险的部件防护必须有防松脱措施并配有防护装置,防止人员触及易伤部位。

10.人员可能触及的过冷或过热的生产设备必须配有预警信号装置和紧急事故按钮,确保人员安全。

11.对某些开车时看不见控制点的设备防护操作点和操作区域有充足的全貌,应在所有控制点和操作点都能触及到。

12.紧急事故开关的安装各种安全防护装置、照明、信号、监测等装置的使用,严禁随意拆除或非法占用。

13.每台设备必须有标牌、安全色、安全标志的使用色,危险部位有安全标志。

14.使用电压照明设备使用安全电压。

15.机械设备电气线路绝缘、固定、保险良好。

16.设备电气控制系统灵敏、可靠,无误操作现象。

整改意见:无。

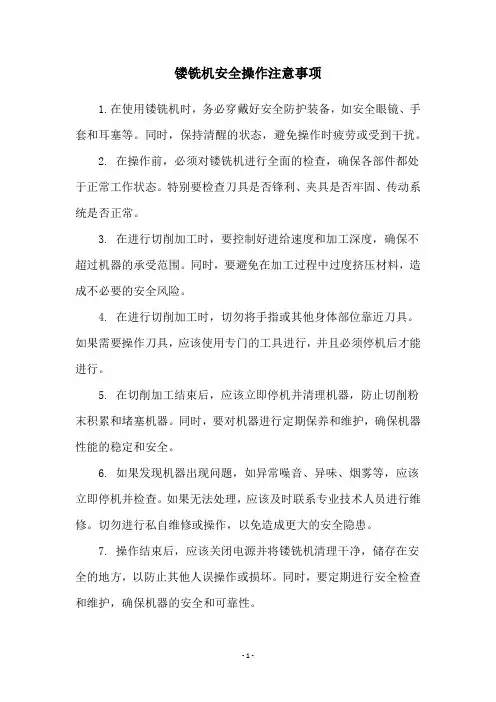

镂铣机安全操作注意事项

1.在使用镂铣机时,务必穿戴好安全防护装备,如安全眼镜、手套和耳塞等。

同时,保持清醒的状态,避免操作时疲劳或受到干扰。

2. 在操作前,必须对镂铣机进行全面的检查,确保各部件都处于正常工作状态。

特别要检查刀具是否锋利、夹具是否牢固、传动系统是否正常。

3. 在进行切削加工时,要控制好进给速度和加工深度,确保不超过机器的承受范围。

同时,要避免在加工过程中过度挤压材料,造成不必要的安全风险。

4. 在进行切削加工时,切勿将手指或其他身体部位靠近刀具。

如果需要操作刀具,应该使用专门的工具进行,并且必须停机后才能进行。

5. 在切削加工结束后,应该立即停机并清理机器,防止切削粉末积累和堵塞机器。

同时,要对机器进行定期保养和维护,确保机器性能的稳定和安全。

6. 如果发现机器出现问题,如异常噪音、异味、烟雾等,应该立即停机并检查。

如果无法处理,应该及时联系专业技术人员进行维修。

切勿进行私自维修或操作,以免造成更大的安全隐患。

7. 操作结束后,应该关闭电源并将镂铣机清理干净,储存在安全的地方,以防止其他人误操作或损坏。

同时,要定期进行安全检查和维护,确保机器的安全和可靠性。

- 1 -。

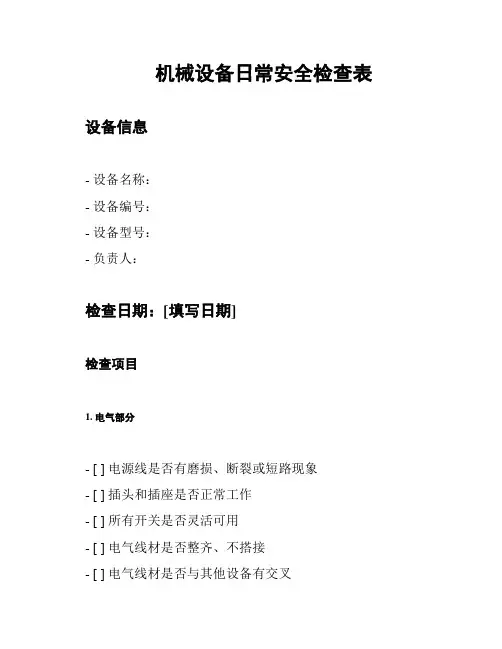

机械设备日常安全检查表设备信息

- 设备名称:

- 设备编号:

- 设备型号:

- 负责人:

检查日期:[填写日期]

检查项目

1. 电气部分

- [ ] 电源线是否有磨损、断裂或短路现象

- [ ] 插头和插座是否正常工作

- [ ] 所有开关是否灵活可用

- [ ] 电气线材是否整齐、不搭接

- [ ] 电气线材是否与其他设备有交叉

2. 机械部分

- [ ] 机器外壳是否完好无损

- [ ] 机器是否有异常振动或噪音- [ ] 机械传动部件是否润滑良好- [ ] 刹车系统是否正常工作

- [ ] 所有螺丝、螺母是否紧固牢固3. 安全装置

- [ ] 紧急停止按钮是否易于操作- [ ] 保护罩是否完好无损

- [ ] 安全门或栏杆是否正常工作- [ ] 报警系统是否正常工作

- [ ] 逃生通道是否畅通无阻

4. 使用环境

- [ ] 工作区域是否整洁无杂物

- [ ] 地面是否平整干净

- [ ] 环境温度是否适宜工作

- [ ] 是否有明火或易燃物附近

备注:

[在此处添加任何额外的备注或指令]

检查人员:

- [填写姓名]

请在检查完成后及时处理任何检查发现的问题,并在表格上标记处理结果。

机械设备的安全检查应该定期进行,以确保设备在正常工作且有安全保障的状态下运行。

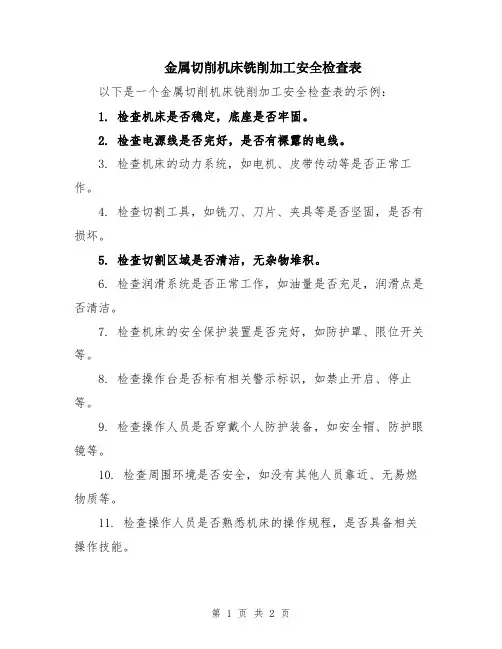

金属切削机床铣削加工安全检查表以下是一个金属切削机床铣削加工安全检查表的示例:

1. 检查机床是否稳定,底座是否牢固。

2. 检查电源线是否完好,是否有裸露的电线。

3. 检查机床的动力系统,如电机、皮带传动等是否正常工作。

4. 检查切割工具,如铣刀、刀片、夹具等是否坚固,是否有损坏。

5. 检查切割区域是否清洁,无杂物堆积。

6. 检查润滑系统是否正常工作,如油量是否充足,润滑点是否清洁。

7. 检查机床的安全保护装置是否完好,如防护罩、限位开关等。

8. 检查操作台是否标有相关警示标识,如禁止开启、停止等。

9. 检查操作人员是否穿戴个人防护装备,如安全帽、防护眼镜等。

10. 检查周围环境是否安全,如没有其他人员靠近、无易燃物质等。

11. 检查操作人员是否熟悉机床的操作规程,是否具备相关操作技能。

12. 检查机床的紧急停机装置是否正常,是否能够及时切断电源。

以上是金属切削机床铣削加工安全检查表的一些常见项目,根据具体的机床类型和工作环境,还可以根据实际情况添加或调整检查项目。

在操作机床时,一定要保证安全,遵守相关操作规程和安全注意事项。

机械作业安全检查表

一、机械设备安全检查

1. 确保机械设备的运行状况良好,无损坏或故障。

2. 检查机械设备的安全装置是否完好可用。

3. 确保机械设备的电源供应稳定可靠。

二、机械操作人员安全检查

1. 检查机械操作人员是否具备相关操作证书和培训资格。

2. 确保机械操作人员了解机械设备的正确使用方法和安全操作

规程。

3. 检查机械操作人员是否穿戴适当的个人防护装备,如安全帽、安全鞋等。

三、作业环境安全检查

1. 检查作业环境是否适合机械作业,如有必要,采取相应的防

护措施。

2. 检查作业场所是否存在明显的安全隐患,如斜坡、坑洞等。

3. 检查作业场所的通风状况,确保空气流通畅通。

四、作业程序安全检查

1. 确保作业程序符合相关安全规定和标准。

2. 检查作业计划是否充分考虑了安全因素,如作业时间、作业范围等。

3. 确保作业人员了解作业程序和应急预案,并能够正确应对各种突发情况。

五、安全管理情况评估

1. 审查安全管理制度和规章制度的执行情况。

2. 检查机械作业的安全记录和事故报告,评估安全管理措施的有效性。

3. 定期进行机械作业安全培训和考核,提高作业人员的安全意识和技能。

以上是机械作业安全检查表的内容,通过综合检查以上几个方面,可以确保机械作业过程中的安全性和可靠性。