量具线性分析报告表(doc 2页)

- 格式:doc

- 大小:45.00 KB

- 文档页数:4

XXXX作业文件文件编号:JT/C-7.6J-003版号:A/0(MSA)测量系统分析稳定性、偏移和线性研究作业指导书批准:吕春刚审核:尹宝永编制:邹国臣受控状态:分发号:2006年11月15日发布2006年11月15日实施量具的稳定性、偏移、线性研究作业指导书JT/C-7.6J-0031目的为了配备并使用与要求的测量能力相一致的测量仪器,通过适当的统计技术,对测量系统的五个特性进行分析,使测量结果的不确定度已知,为准确评定产品提高质量保证。

2适用范围适用于公司使用的所有测量仪器的稳定性、偏移和线性的测量分析。

3职责3.1检验科负责确定过程所需要的测量仪器,并定期校准和检定,对使用的测量系统分析,对存在的异常情况及时采取纠正预防措施。

3.2工会负责根据需要组织和安排测量系统技术应用的培训。

3.3生产科配合对测量仪器进行测量系统分析。

4术语4.1偏倚偏倚是测量结果的观测平均值与基准值(标准值)的差值。

4.2稳定性(飘移)稳定性是测量系统在某持续时间内测量同一基准或零件的单一特性时获得的测量值总变差。

4.3线性线性是在量具预期的工作量程内,偏倚值的变差。

4.4重复性重复性是由一个评价人,采用一种测量仪器,多次测量同一零件的同一特性获得的测量值的变差。

4.5再现性再现性是由不同的评价人,采用相同的测量仪器,测量同一零件的同一特性的测量平均值的变差。

5测量系统分析作业准备5.1确定测量过程需要使用的测量仪器以及测量系统分析的范围。

a)控制计划有要求的工序所使用的测量仪器;b)有SPC控制要求的过程,特别是有关键/特殊特性的产品及过程;c)新产品、新过程;d)新增的测量仪器;e)已经作过测量系统分析,重新修理后。

5.2公司按GB/T10012标准要求,建立公司计量管理体系,确保建立的测量系统的可靠性。

6分析研究过程 6.1稳定性分析研究1)取一样件,并建立其可追溯到相关标准的参考值。

如果无法取得这样的样件,则选择一个落在产品测量范围中间的生产零件,指定它为基准样件进行稳定性分析。

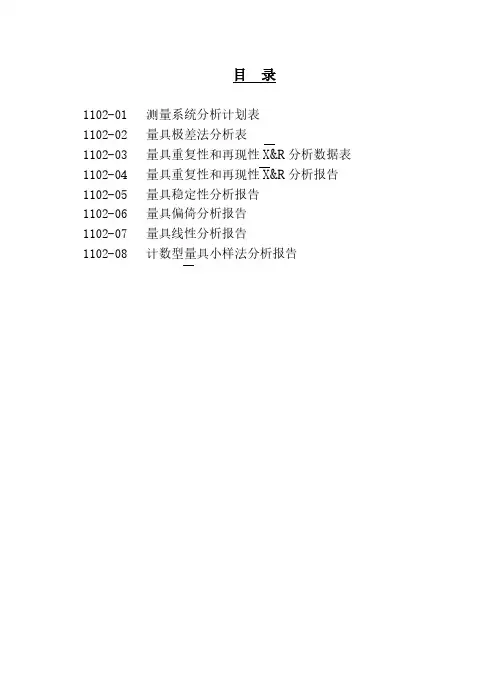

目录1102-01 测量系统分析计划表1102-02 量具极差法分析表1102-03 量具重复性和再现性X&R分析数据表 1102-04 量具重复性和再现性X&R分析报告 1102-05 量具稳定性分析报告1102-06 量具偏倚分析报告1102-07 量具线性分析报告1102-08 计数型量具小样法分析报告2009年度M2变速器总成测量系统分析计划表-序号量具名称编号分析内容分析人员计划日期完成日期结果备注12345制定/日期:审核/日期:批准/日期:量具极差法分析表量具名称/编号:评价人A:评价人B:评价日期:产品名称:特性名称/要求:日期:编号:量具重复性和再现性X&R分析数据表编号:量具重复性和再现性X&R分析报告量具名称量具编号工件名称工件规格检测参数评价人A 评价人B 评价人C分析人员/日期编号:量具偏倚分析报告量具名称/编号:产品名称:产品特性/规格:评价人/日期:基准值次数12345678910平均读数偏倚=观察平均值-基准值=过程变差= (可用规格公差代替)偏倚%=偏倚/过程变差 100%=分析结论:特殊特性的系统偏倚%≤10%:接受。

一般特性的系统偏倚%≤30%:接受。

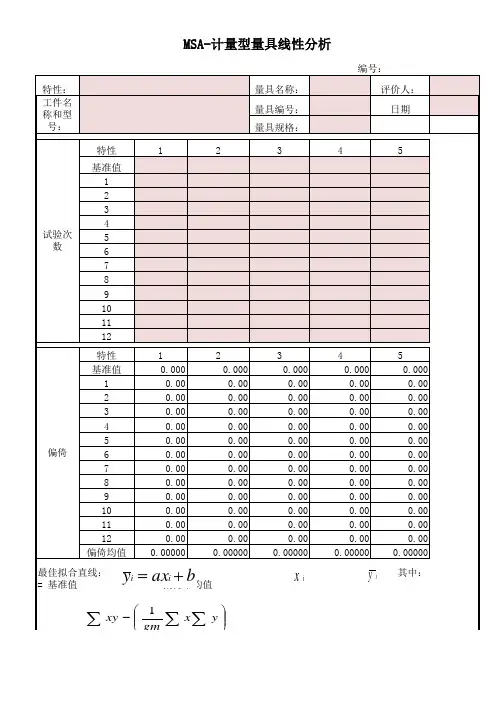

偏倚%>30%:不能接受:分析人员/日期:量具线性分析报告编号:量具名称/编号:产品名称:产品特性/规格:评价人/日期:产品编号12345基准值 x123试4验5次6数789101112平均值偏倚 y极差(y = b + ax)a= b=线性%=|a| 100%= %分析结论:特殊特性的系统,线性%≤5%:接受。

一般特性的系统,线性%≤10%:接受。

线性%> 10% :不能接受。

分析人员/日期:编号:计数型量具小样法分析报告量具名称/编号:产品名称:产品特性/规格:评价人A:评价人B:评价日期:产评价人A评价人B品12121234567891011121314151617181920满足限值填“Y” ,不满足限值填“N”。

XXX 公司计量型MSA 分析报告日 期:实 施 人: 评 价 人:仪器名称: 仪器编号: 分析结论: 合格 不合格 审 核:批 准:2017年2月23日陈秋凤、雷丽花、欧阳丽敏 X 志超数显卡尺(中间检验) XXX计量型MSA分析报告目录稳定性 (1)偏倚 (4)线性 (7)重复性和 (9)再现性备注: 对于有条件接收的项目应阐述接受原因.第一节稳定性分析1.1 稳定性概述在经过一段长时间下,用相同的测量系统对同一基准或零件的同一特性进行测量所获得的总变差,即稳定性是整个时间的偏倚变化。

1.2试验方案2017年02月份,随机抽取一常见印制板样品,让中间检验员工每天的早上与晚上分别使用数显卡尺对样品外形尺寸测量5次/组,共测量25组数据,并将每次测量的数据记录在表1。

1.3数据收集表1 稳定性分析数据收集记录表1.4 测量系统稳定性可接受判定标准1.4.1 不允许有超出控制限的点;1.4.2 连续7点位于中心线同一侧;1.4.3 连续6点上升或下降;1.4.4 连续14点交替上下变化;1.4.5 连续3点有2点距中心的距离大于两个标准差;1.4.6 连续5点中有4点距离中心线的距离大于一个标准差;1.4.7 连续15点排列在中心线的一个标准差X围内;1.4.8 连续8点距中心线的距离大于一个标准差。

1.5数据分析图1中间检验_数显卡尺Xbar-R控制图从图1 Minitab生成Xbar-R控制图可知,没有控制点超出稳定性可接受判定标准,表明该测量系统稳定性可接受。

1.6测量系统稳定性分析结果判定对中间检验_数显卡尺进行稳定性分析,分析结果表明该测量系统稳定性可接受。

第二节偏倚分析2.1 偏倚分析概述对相同零件上同一特性的观测值与真值(参考值)的差异。

2.2 试样方案2.2.1选择一个被测样品,确定样品的外形尺寸基准值x,样品外形尺寸基准值通过__铣边工序所使用的泛用型尺寸测量机重复测量10次取测量均值获得。

【最新整理,下载后即可编辑】XXX 公司 计量型MSA 分析报告日 期:实 施 人: 评 价 人:仪器名称: 仪器编号:分析结论: 合格不合格 审 核:批 准:2017年2月23日陈秋凤、雷丽花、欧阳丽敏张志超数显卡尺(中间检验)XXX计量型MSA分析报告目录稳定性………………………………………………………………………………………1偏倚………………………………………………………………………………………4线性………………………………………………………………………………………7重复性和再现性………………………………………………………………………………………9备注: 对于有条件接收的项目应阐述接受原因.第一节稳定性分析1.1 稳定性概述在经过一段长时间下,用相同的测量系统对同一基准或零件的同一特性进行测量所获得的总变差,即稳定性是整个时间的偏倚变化。

1.2 试验方案2017 年02 月份,随机抽取一常见印制板样品,让中间检验员工每天的早上及晚上分别使用数显卡尺对样品外形尺寸测量5次/组,共测量25组数据,并将每次测量的数据记录在表1。

1.3 数据收集表1 稳定性分析数据收集记录表1.4 测量系统稳定性可接受判定标准1.4.1 不允许有超出控制限的点;1.4.2 连续7点位于中心线同一侧;1.4.3 连续6点上升或下降;1.4.4 连续14点交替上下变化;1.4.5 连续3点有2点距中心的距离大于两个标准差;1.4.6 连续5点中有4点距离中心线的距离大于一个标准差;1.4.7 连续15点排列在中心线的一个标准差范围内;1.4.8 连续8点距中心线的距离大于一个标准差。

1.5 数据分析图1 中间检验_数显卡尺Xbar-R控制图从图1 Minitab生成Xbar-R控制图可知,没有控制点超出稳定性可接受判定标准,表明该测量系统稳定性可接受。

1.6 测量系统稳定性分析结果判定对中间检验_数显卡尺进行稳定性分析,分析结果表明该测量系统稳定性可接受。

量具线性和偏倚研究概述使用量具线性和偏倚研究可评估测量设备操作范围内的精确度。

选择覆盖量具操作范围的部件。

每个部件必须有一个参考值。

例如,一名工程师要评估量具的线性和偏倚。

该工程师选择5 个表示测量预期极差的部件。

每个选中的部件均通过布局检查进行测量以确定其主要测量值。

一个操作员使用量具随机测量每个部件12 次。

在何处可找到此分析要执行量具线性和偏倚研究,请选择统计 > 质量工具 > 量具研究 > 量具线性和偏倚研究。

何时使用备择分析●要在具有交叉数据的情况下完整分析测量系统,请使用交叉量具R&R 研究。

●要在具有嵌套数据的情况下完整分析测量系统,请使用嵌套量具R&R 研究。

量具线性和偏倚研究的数据注意事项要确保结果有效,请在收集数据、执行分析和解释结果时注意以下准则。

每个参考部件必须具有已知测量值参考值是参考部件的已知标准测量值。

在测量系统分析过程中,将参考值用作主值进行比较。

例如,您使用已知重为0.025 g 的参考部件校准天平。

应按随机顺序收集数据如果不随机收集数据,分析结果可能会有误导性。

选择表示测量实际或预期极差的部件。

跨测量实际或预期极差选择部件,可以评估您的量具是否对量具测量的所有部件大小具有相同准确度。

一个操作员应执行所有测量单个操作员应测量所有部件和所有仿行,这样来自不同操作员的量具变异才不会成为因子。

量具线性和偏倚研究示例一位工程师想要评估用于测量轴承内径的测量量具的线性和偏倚。

该工程师选择了五个表示测量预期极差的部件。

按布局检查测量每个部件以确定其主测量值,然后由一位操作员随机测量每个部件12 次。

该工程师之前使用方差分析法执行了交叉量具R&R 研究,确定该总研究变异是16.5368。

1.打开样本数据,轴承直径.MTW.轴承直径.MTW2.选择统计 > 质量工具 > 量具研究 > 量具线性和偏倚研究。

3.在部件号中,输入部件。

量具线性分析报告目录量具线性分析报告 (1)引言 (1)背景介绍 (1)研究目的 (2)量具线性分析方法 (3)线性回归分析 (3)相关性分析 (4)方差分析 (5)量具线性分析实验设计 (6)实验目标 (6)实验步骤 (7)数据采集与处理 (9)量具线性分析结果与讨论 (10)线性回归分析结果 (10)相关性分析结果 (11)方差分析结果 (12)结果讨论 (13)结论与展望 (14)结论总结 (14)研究的局限性 (15)进一步研究的方向 (15)参考文献 (16)引言背景介绍量具线性分析报告是一份关于量具线性特性的详细分析报告。

量具是用于测量物体尺寸、形状和其他特性的工具。

在各个行业中,量具被广泛应用于生产、质量控制和研发等领域。

量具的准确性和可靠性对于确保产品质量和满足客户需求至关重要。

随着科技的不断进步和工业的发展,对于量具的要求也越来越高。

在过去,人们主要依靠手工操作和经验来进行测量,但这种方法存在着主观性和不确定性。

为了提高测量的准确性和可重复性,现代工业中广泛采用了各种先进的量具设备。

然而,即使是最先进的量具设备也不可避免地存在着一定的误差。

这些误差可能来自于量具本身的制造和设计过程,也可能来自于使用过程中的环境因素和操作人员的技术水平。

因此,对于量具的线性特性进行分析和评估就显得尤为重要。

量具的线性特性是指在一定的工作范围内,量具的输出与输入之间存在着一种线性关系。

换句话说,当输入量发生变化时,量具的输出应该按照一定的比例进行相应的变化。

线性特性的好坏直接影响着量具的准确性和可靠性。

在进行量具线性分析之前,首先需要对量具进行校准。

校准是通过与已知标准进行比较,确定量具的准确度和误差范围的过程。

校准可以帮助我们了解量具的实际工作状态,并为后续的线性分析提供准确的数据基础。

量具线性分析的目的是评估量具的线性特性,并确定其在不同工作条件下的准确性和可靠性。

通过分析量具的线性特性,我们可以了解量具的输出与输入之间的关系,进而判断量具是否符合要求,并采取相应的措施进行调整和改进。

6.7 MSA 测量系统线性分析说明:参考张智勇所著《ISO/TS16949五大工具最新版一本通》编写。

6.7.1 .1 线性概述线性概述每个测量系统都有其量程,因此,好的测量系统应该要求在量程的任何一处都不存在偏倚。

但由于偏倚可以通过校准而加以修正,因此有时可以对测量系统的偏倚放宽些要求,但为了在任何一处都能对观测值加以修正,我们必须要求测量系统的偏倚具有线性。

测量系统的线性是指如下两点要求:1)偏倚应是基准值的线性函数。

若记x 为基准值,y 为偏倚,则应有:y ax b =+ 这个要求对控制偏倚有好处,这样一来,当测量基准值较小(量程较低的地方)时,测量偏倚会比较小,当测量基准值较大(量程较高的地方)时,测量偏倚会比较大。

2)该线性函数的斜率a 要求较小。

因为斜率a 偏大,将会导致偏倚分散。

而斜率a 偏小,将会导致偏倚集中(见图6-14)。

图6-14 14 斜率斜率a 对偏倚的影响对偏倚的影响6.7.2 线性线性分析方法分析方法1)选择g 个(g≥5)零件作为基准件,这些零件的测量值应覆盖量具的操作范围。

2)用比要研究的测量系统更高级别的测量系统对这些零件进行多次测量,取多次测量值的平均值作为它们各自的基准值,如案例6-3所示。

3)选择1个测量人,对每个零件件重复测量m 次(m ≥10次),将测量数据记录在数据表里(见案例6-3)。

测量时,应注意保持各次测量结果之间的统计独立性,也就是要使后面的测量读数不受前面读数的影响,具体方法就是使各个零件和测量次数的组合随机化。

记i x 为第i 个零件的基准值,i j x ,为第i 个零件第j 次重复测量时的测量值,这样共有g m ×对数据:i i j x x ,(,),12i =,,......,g;j=1,2,......,m。

4)计算零件每次测量的偏倚i j B ,及每个零件的偏倚均值i B 。

i j i j i B x x =−,,1m i jj i BB m==∑,5)在线性图上画出相对于基准值的每个偏倚及偏倚均值(线性图见案例6-3)。

量具线性分析报告引言本报告旨在对某个特定的量具进行线性分析,通过对该量具的测试数据进行处理和分析,得出该量具的线性特性以及误差范围,为用户提供参考。

测试方法量具线性分析是通过对量具进行一系列的测试,然后采集数据并进行处理分析的过程。

为了保证测试结果的准确性,我们使用了以下测试方法:1.外观检查:首先对量具的外观进行检查,包括是否有明显的损伤、脏污等情况,以确保测试结果不会受到外界因素的干扰。

2.零位测试:将量具放置于平整的测量台上,通过对量具的零位进行测试,以确定量具的零位是否准确。

3.线性度测试:通过在量程范围内对量具进行多次测试,记录测量结果和实际值,然后进行数据处理,得出量具的线性度和误差范围。

测试数据与结果通过以上测试方法,我们得到了如下的测试数据和结果:测试序号测量值实际值误差1 1.002 1.000 0.0022 2.010 2.000 0.0103 2.998 3.000 0.0024 4.003 4.000 0.0035 5.003 5.000 0.003根据上述数据,我们可以进行如下的分析和结论:1.量具的线性度:通过计算以上测试数据的平均误差,我们得出该量具的线性度为0.004。

线性度越小,代表量具的测量结果越准确。

2.量具的误差范围:通过计算以上测试数据的最大误差和最小误差,我们得出该量具的误差范围为0.010。

误差范围越小,代表量具的测量结果的稳定性越好。

结论经过对量具的线性分析,我们得出以下结论:1.该量具具有较好的线性度,测量结果较为准确。

2.该量具的测量误差范围在可接受的范围内,具有较好的稳定性。

因此,我们推荐用户在实际使用过程中,可信赖该量具的测量结果,并且定期进行校准和维护,以确保测量结果的准确性和稳定性。

参考文献无。

XXX 有限公司新产品制造可行性报告评估部门:评估日期:第页共页PPP-2-01A0-1XXX 有限公司新产品制造可行性报告(续)评估部门:评估日期:第页共页PPP-2-01A0-2XXX 有限公司新产品制造可行性报告(续)评估部门:评估日期:第页共页PPP-2-01A0-3XXX 有限公司新产品制造可行性报告(续)评估部门:评估日期:PPP-2-01A0-4XXX 有限公司产品成本核算报价表合同/ 订单评审表部门:日期:年月日新产品项目开发申请单PPP-2-02A0XXX 有限公司多方论证小组成员及职责表制定部门:制定日期:年月日XXX 有限公司新产品项目 APQP 开发计划K C E 有限公司新产品项目 APQP 开发计划(续上页)第 2 页,共 5 页 PPP-2-04A0-2K C E 有限公司新产品项目 APQP 开发计划(续上页)第 3 页,共 5 页 PPP-2-04A0-3 K C E 有限公司新产品项目 APQP 开发计划(续上页)K C E 有限公司新产品项目 APQP 开发计划(续上页)XXX 有限公司设计和开发评审记录表制定部门:制定日期:年月日PP-706-2-02A0新产品开发设计目标产品初始材料清单产品过程流程图产品和过程特殊特性产品保证计划产品保证计划(续上页)管理者支持DFMEA框图/环境极限条件表XXX 有限公司潜在的失效模式及后果分析XXX 有限公司设计 F M E A 检查表制定部门:制定日期:年月日XXX 有限公司设计和开发确认记录表PP-706-2-04A0XXX 有限公司产品可制造性和装配设计PPP-2-12A0-1XXX 有限公司产品可制造性和装配设计(续上页)XXX 有限公司第页,共页XXX 有限公司控制计划检查清单制定部门:制定日期:年月日PPP-2-13A0K C E 有限公司样件试作和试验验证计划XXX 有限公司样件检验和确认记录表PPP-2-15A0XXX 有限公司试验报告产品工程图样确认表XXX 有限公司设计和开发更改记录表K C E 有限公司新产品设备/工装/模具/夹具检查清单新设备、工装和试验设备检查清单第1页,共 2 页 PPP-2-20A0-1新设备、工装和试验设备检查清单(续上页)第2页,共 2 页 PPP-2-20A0-2。