UG 3D拆模技巧

- 格式:doc

- 大小:26.00 KB

- 文档页数:2

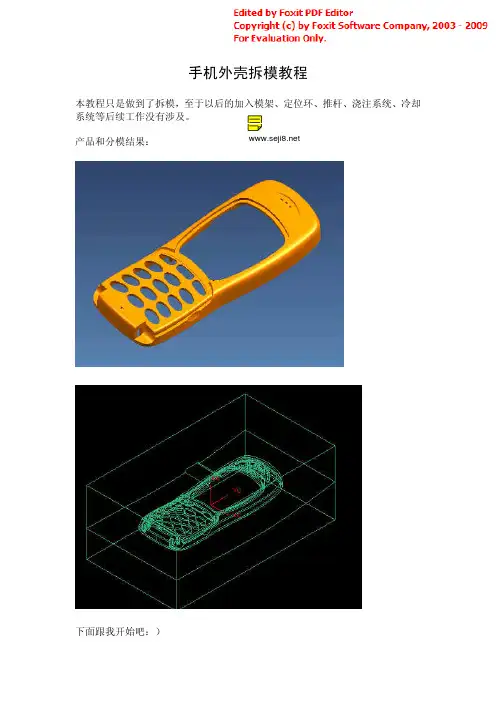

手机外壳拆模教程本教程只是做到了拆模,至于以后的加入模架、定位环、推杆、浇注系统、冷却系统等后续工作没有涉及。

产品和分模结果:下面跟我开始吧:)本页已使用福昕阅读器进行编辑。

福昕软件(C)2005-2010,版权所有,仅供试用。

1.1、启动UGMoldWizard1.2出现MW工具条1.3点击加载产品图标1.4选择产品等待加入,观察模型,在Proj Path目录名后键入\mold然后OK1.5观察WCS坐标符合Y轴沿长度方向,Z轴沿开模方向1.6做一模一件,点击设定模具坐标为当前坐标 1.7设定收缩率点击设收缩率为0.5%然后OK1.8点击设置成型镶件尺寸接受默认值1.9选择自动对中心Auto center1.10准备结束下面进入分型2.0选择分型图标去掉自动过程采用手动,点击分型线图标2.1搜索分型线,公差默认即可2.2应用系统搜索到的实体2.3这时自动修补按钮显示,产品有孔需要修补(本例子较简单可以用自动修补)2.4自动修补2.5系统修补完成,可以着色观察产品(这时产品顾问显示,可以查看报告)2.6BACK然后回到分型线对话框选择自动过度物体2.7过度物体,这时分型线的过渡段变为绿色2.8 OK后返回分型,点击分型面2.9创建分型面2.10选择拉伸方向(过度段有数字1和2,1为第一方向拉伸)3.1第一方向为XC付向(别忘了在X值前加“-”)3.2拉动滑条使面超过分型线3.3同样第二方向也是XC付向 3.4之后OK3.5系统会给出两种结果,上面的是正确结果(用Flip Trimmed Sheet选择)3.6回到创建分型对话框,可以着色观察分型面3.7查看分型面是否是单一曲面选择缝合分型面,这时分型面高亮为红色并且单一3.8 返回,使用自动分开型芯和型腔3.9系统自动分型等待一会儿,分型完毕4.10可以在window下拉菜单选择要查看的型芯和型腔4.11最终装配图为:。

ug分模技巧方法(一)UG分模技巧介绍UG分模是一种常用于CAD设计软件的技术,它可以帮助创作者快速、精确地创建复杂的模型。

本文将详细介绍UG分模的各种方法,希望能够帮助读者掌握这一技术。

基本概念UG分模是指将一个整体模型分割成多个部分,以便于设计和生产过程的管理。

在UG软件中,我们可以利用一些工具和技巧来实现这一目标。

方法一:分割面1.创建一个适合于分割的面。

2.使用“切割面”功能将模型与分割面进行切割。

3.分割后,可以分别编辑每个部分,实现不同的设计要求。

方法二:融合与去除1.创建一个与模型重叠的几何体。

2.利用“布尔运算”功能,选择合适的操作符进行融合或去除操作。

3.融合与去除后,可以得到新的模型。

方法三:组件分离1.选择需要分离的组件。

2.使用“分离组件”功能,将选中的组件分离出来。

3.分离后,可以对不同的组件进行独立的编辑和分析。

方法四:平面分割1.创建一个合适的平面。

2.利用“切割面”功能,将模型与平面进行切割。

3.切割后,可以对每个部分进行独立编辑和分析。

方法五:转换和组装1.将整体模型分别转换为多个组件。

2.利用“装配”功能,将组件按照设计要求组装在一起。

3.组装后,可以对不同组件进行独立的编辑和分析。

总结通过UG分模技巧,创作者可以更加灵活、高效地进行设计和制造。

本文介绍了几种常用的分模方法,包括分割面、融合与去除、组件分离、平面分割和转换与组装。

读者可以根据具体需求选择合适的方法来实现模型的分割与编辑。

希望本文对读者有所帮助。

注意:本文仅供参考,请在使用UG软件进行分模操作时,务必充分了解和熟悉软件的操作规则和安全注意事项,以确保工作的顺利进行。

方法一:分割面•创建一个适合于分割的面。

•使用“切割面”功能将模型与分割面进行切割。

•分割后,可以分别编辑每个部分,实现不同的设计要求。

方法二:融合与去除•创建一个与模型重叠的几何体。

•利用“布尔运算”功能,选择合适的操作符进行融合或去除操作。

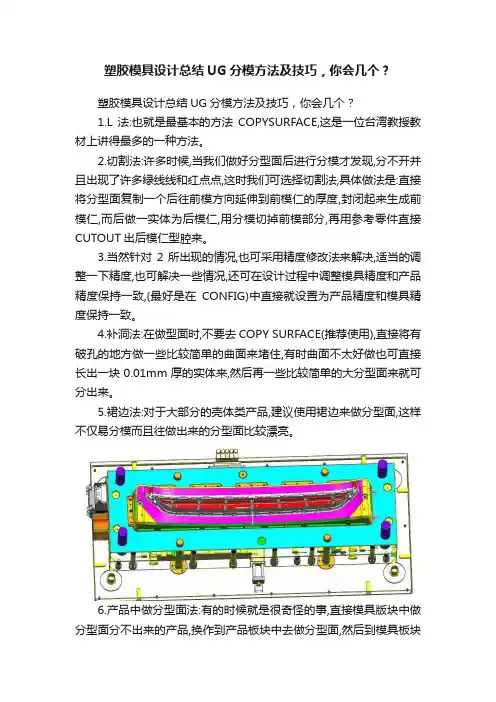

塑胶模具设计总结UG分模方法及技巧,你会几个?塑胶模具设计总结UG分模方法及技巧,你会几个?1.L法:也就是最基本的方法COPYSURFACE,这是一位台湾教授教材上讲得最多的一种方法。

2.切割法:许多时候,当我们做好分型面后进行分模才发现,分不开并且出现了许多绿线线和红点点,这时我们可选择切割法,具体做法是:直接将分型面复制一个后往前模方向延伸到前模仁的厚度,封闭起来生成前模仁,而后做一实体为后模仁,用分模切掉前模部分,再用参考零件直接CUTOUT出后模仁型腔来。

3.当然针对2所出现的情况,也可采用精度修改法来解决,适当的调整一下精度,也可解决一些情况,还可在设计过程中调整模具精度和产品精度保持一致,(最好是在CONFIG)中直接就设置为产品精度和模具精度保持一致。

4.补洞法:在做型面时,不要去COPY SURFACE(推荐使用),直接将有破孔的地方做一些比较简单的曲面来堵住,有时曲面不太好做也可直接长出一块0.01mm厚的实体来,然后再一些比较简单的大分型面来就可分出来。

5.裙边法:对于大部分的壳体类产品,建议使用裙边来做分型面,这样不仅易分模而且往做出来的分型面比较漂亮。

6.产品中做分型面法:有的时候就是很奇怪的事,直接模具版块中做分型面分不出来的产品,换作到产品板块中去做分型面,然后到模具板块中去分模会比较容易分出,据了解有不少的高手就是用这个方法进行分模的。

7.体积块法:有时也可用直接做体积块的方法来完成,包括做成成品的体积块和先随意做成几个体积块后再进行体积块的分割与合并。

8.调包法:在某些时候,当用主分型面进行分模时会出现分不开的情况,但不要轻易放弃,试换一个分型面(如镶件.镶针或者滑块)来分一下也会出现惊喜的。

9.修改产品法:此法做法是针对于一些用第三方软件做图转换的图档和一些产品曲面质量较差的的产品较有用.可将产品上一些局部的地方做适当的修改,但要注意不能随意更改产品外观和功能部位.也可重新做一个PART来,利用数据共享插入原产品的实体表面,不足是在产品设变时模具文件不能再生变更。

分模的一个观念就是让前模尽量的简洁分模前要确定开模方向,有骨位看骨位,没骨位看孔位。

手动+自动分模:(补面)1调入产品2设置坐标,产品的中心(用模具工具里面的边界盒,选四边的最大边界和分型面,不要偏移,用点集里的曲面上的百分点来找到箱体的中心店点,并把此点移到绝对原点,当然也可以用其他的方法)3放收缩(用比例放大,一定要记得放)4补面(注意补面的一些技巧,有的地方需要桥接的)5分割要分割的面(主要是分割凸凹模的公共面,可以首先通过自己的判断,要么在下步的设置区域颜色的时候可以进一步检查并修改)6设置区域颜色(通过注塑模导向-----分模------设计区域-----指定开模方向------选择产品------设置区域颜色-----把凸凹模的颜色区分好,如果存在公共面则需要退回分割后再次进入时------仅编辑)7抽取区域颜色,(抽取区域和分型线------相连的区域面------选定产品外形面即凹模的面,此面默认在29层)8创建分型面。

拉伸(注意拉伸的技巧,不要出现尖角,所以有些地方需要延伸了才能拉伸,有些地方需要做盒子填起来,有些在两个方向的交接处不能拉伸,要用做面单独做出来。

但是分型面一定要有平面才行)9缝合拉伸的,补的,抽取的(缝合后用分析-----检查几何体----片体边界-----如果只有外围有红色的点,集缝合成功,如果内部还有红色的点,就必须通过修剪,它的方法使之缝合好。

)10创建毛坯(分割为整数,通过定义X Y Z基准平面偏移得到,当2D做好后可以通过导入2D来拉伸模仁)11毛坯差集产品(用毛坯减产品,)12大分型面分割毛坯13如果用大分型面分割不了毛坯,那么我们就后退,退到毛坯没有和产品差集的那一步,那么反过来,先用大分型面分割毛坯,这步一般都会成功的,再用下模和产品差集。

14记住:在抽取产品的外表面时,一定是最大外形面(即凹模的面)用实体;它的原理就是把那些孔用实体补起来相减,要放在前模的那么后模就要和产品接顺,反之亦然。

UG拆铜公(电极)注意事项我们在拆电极前首先要考虑电极的方向性问题,所以事前必做的步骤是选一大平面为Z轴的基准面,写上DATUM英文,另倒一斜角作X Y轴的方向角。

我们在拆电极前首先要解公司用料情况,尽量做到物尽其材,进口铜较一般标准单边减1mm至1.5mm已足够,国产锻打铜做得较不标准建议单边减2mm较妥, 还有最重要的较表位,如公司条件较好的话XY轴较表位预设单边8mm左右,最少不能低于5mm,方便较表通过。

电极的基座相当重要,很多拆组合电极的同袍应该遇到利用线切割清除刀具不能加工的地方(下右上图属典型须用线切割清角的电极),这时须要用基座进行分中碰数,还有利用线割铜丝(慢走丝EDW)和基座调节电极的垂直度,这时基座重要性离就突现出来了!以三角形(勾股定理)为例:如股和弦的夹角(tan)设一小小角度,将弦越拉长,勾的长度亦跟随变化大家可以随便摆个工件在机床做个试验,用较表移动2mm可看到表针移动很少,移到50mm时表针变化很大,证明角度和长度关系重要吧,从这一实验可以证明电极的基座多么重要!基座越厚调节电极的垂直度越准,建议设置15mm以上,当然有些山寨厂要省铜料的话我无话可说。

EDM冲水位高度的预设也要注意,在工件最高处加5mm以上较妥,这样方便火花机加工时冲走残渣,大家不要小看这环,EDM放电加工时会产生残渣,如果不能及时冲走碳粉的话会,EDM的二次放电会损伤电极,更致命的是积碳造成工件损坏!!!特别是加工深骨位(加强筋之类),由于积碳造成大肚倒扣,注塑时会出现粘模现象,本人就有切肤之痛(由于偶做模由底层学徒做起),当然前模影响就更不用说了,相信做过模具的同袍应有深刻的体会!!!所以冲水位也不能勿视。

拆电极X.Y.Z三轴偏移尺寸有两种方法,一种方法是以电极边沿最大点均匀放大,结果是出现小数点,第二种方法三轴预设整数不考虑电极边沿均匀放大问题,好处是EDM加工时不会因有小数点移错尺寸,减少出错机会所以推荐第二种方法。

UG模具设计实⽤技巧UG 模具设计实⽤技巧⼀.布尔预算失败的问题及解决⽅法在操作UG软件的过程中,经常遇到布尔预算⽆法求和求差裁减及分割失败等问题,尤其是3D曲⾯数据被破坏的情况下,分模设计⾏位斜顶等也是如此。

⼀般可以采⽤以下⽅法解决:1.将⼯具体的⾯移动或偏移少许距离(移动或偏移的距离要⼤于软件公差,同时要保证加⼯精度)如果过⼤可以在操作成功后再减回相应数据。

2.⽤线框显⽰所操作的对象,然后再做布尔运算(或裁减分割)。

如果失败,软件会⾃动将问题区域显⽰为红⾊,可将问题区域分割开来(即分成两部分),再作布尔运算,然后抽取问题区域⾯单独处理,缝合,再补上去即可。

此⽅法可以解决⼤部分布尔运算失败问题。

3.形状相对⽐较复杂(如烂⾯),可将部件全部抽取成相同类型曲⾯,然后再缝合成实体。

这种⽅法⼏乎可以解决所有加减失败问题,但也最⿇烦,所以⼀般情况下不建议采⽤。

4.实⽤缝合的⽅式增加两个实体先选共同⾯,再调整公差来缝合,但这种⽅式会给后续操作代带来⿇烦。

注意:a.布尔运算若产⽣多个体,将会丢失参数。

b.⽤⽚体裁减实体时,在实体区域或⽚体区域不能出现‘边界’或‘⾯⾃交’问题,可⽤[分析-检查⼏何体]的[⾯-⾯相交]和⽚体/边界选项检查出来。

c.布尔运算不能有‘零厚度’现象产⽣d.布尔运算中,可以采⽤‘⾯-⾯’‘⾯-实体’,这两个选项在分模中补⾯⾮常⽅便。

5.修复⼏何体操作:[⽂件]-[导出]-[修复⼏何体]。

内定公差为0.5mm,有时可适当的调⼤些。

指定导出的PRT名,然后打开导出的PRT档再进⾏布尔操作即可。

这个操作简单实⽤,可解决半数布尔运算出错问题。

推荐为⾸选操作。

/doc/71c51c1db90d6c85ed3ac604.html /thread-60605-1-1.html.6.布尔运算时保留⼯具体与⽬标体,操作完成后去除参数⼯具体与⽬标体,或隐藏,移动⾄宸。

⼆.UG产品破孔修补采⽤分析-检查⼏何体-⽚体边界找到破孔的位置操作⽅法如下:1.⾯剪⾯,⾯剪实体A.抽取破孔周边⾯,将其参数移出,然后⽤布尔运算,求差的⽅式,将破孔周边⾯去掉再将抽取的⾯缝合上去(必要时,可将缝合公差稍做调整);B.可以将抽取的⾯扩⼤或修剪,再缝合.如果布尔运算失败,可将破⾯周边的⾯都做抽取,再布尔运算,复制已抽取的⾯,处理破⾯,再缝合2.裁剪⽚体A.抽取破⾯或周围的⾯作备份。

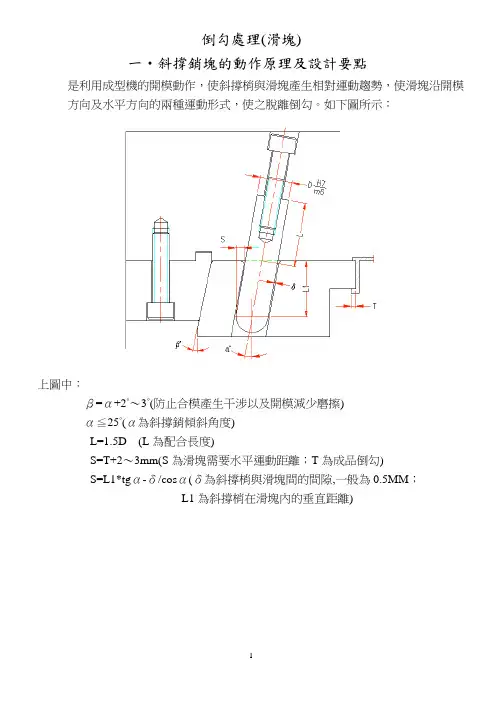

倒勾處理(滑塊)一‧斜撐銷塊的動作原理及設計要點是利用成型機的開模動作,使斜撐梢與滑塊產生相對運動趨勢,使滑塊沿開模方向及水平方向的兩種運動形式,使之脫離倒勾。

如下圖所示:上圖中:β=α+2°~3°(防止合模產生干涉以及開模減少磨擦)α≦25°(α為斜撐銷傾斜角度)L=1.5D (L為配合長度)S=T+2~3mm(S為滑塊需要水平運動距離;T為成品倒勾)S=L1*tgα-δ/cosα(δ為斜撐梢與滑塊間的間隙,一般為0.5MM;L1為斜撐梢在滑塊內的垂直距離)二‧斜撐梢鎖緊方式及使用場合簡圖說明適宜用在模板較薄且上固定板與母模板不分開的情況下配合面較長,穩定較好適宜用在模板厚、模具空間大的情況下且兩板模、三板模均可使用配合面L≧1.5D(D為斜撐銷直徑)穩定性較好適宜用在模板較厚的情況下且兩板模、三板板均可使用,配合面L≧1.5D(D為斜撐銷直徑)穩定性不好適宜用在模板較薄且上固定板與母模板可分開的情況下配合面較長,穩定較好三‧拔塊動作原理及設計要點是利用成型機的開模動作,使拔塊與滑塊產生相對運動趨勢,撥動面B撥動滑塊使滑塊沿開模方向及水平方向的兩種運動形式,使之脫離倒勾。

如下圖所示:上圖中:β=α≦25°(α為拔塊傾斜角度)H1≧1.5W (H1為配合長度)S=T+2~3mm(S為滑塊需要水平運動距離;T為成品倒勾)S=H*tgα-δ/cosα(δ為斜撐梢與滑塊間的間隙,一般為0.5MM;H為拔塊在滑塊內的垂直距離)C為止動面,所以撥塊形式一般不須裝止動塊。

(不能有間隙)四‧滑塊的鎖緊及定位方式由于制品在成型機注射時產生很大的壓力,為防止滑塊與活動芯在受到壓力而位移,從而會影響成品的尺寸及外觀(如跑毛邊),因此滑塊應采用鎖緊定位,通常稱此機構為止動塊或后跟塊。

(撥塊一般不需加后跟塊)常見的鎖緊方式如下圖:(超連接到標準件)簡圖說明簡圖說明滑塊采用鑲拼式鎖緊方式,通常可用標準件.可查標準零件表,結構強度好.適用于鎖緊力較大的場合.采用嵌入式鎖緊方式,適用于較寬的滑塊滑塊采用整體式鎖緊方式,結構剛性好但加工困難脫模距小適用于小型模具.采用嵌入式鎖緊方式適用于較寬的滑塊.采用拔動兼止動穩定性較差,一般用在滑塊空間較小的情況下采用鑲式鎖緊方式,剛性較好一般適用于空間較大的場合.五.滑塊的定位方式滑塊在開模過程中要運動一定距離,因此,要使滑塊能夠安全回位,必須給滑塊安裝定位裝置,且定位裝置必須靈活可靠,保證滑塊在原位不動,但特殊情況下可不采用定位裝置,如左右側跑滑塊,但為了安全起見,仍然要裝定位裝置.常見的定位裝置如下:簡圖說明利用彈簧螺釘定位,彈簧強度為滑塊重量的1.5~2倍,常用于向上和側向抽芯.利用彈簧鋼球定位,一般滑塊較小的場合下,用于側向抽芯.利用彈簧螺釘和擋板定位,彈簧強度為滑塊重量的1.5~2倍,適用于向上和側向抽芯利用彈簧擋板定位,彈簧的強度為滑塊重量的1.5~2倍,適用于滑塊較大,向上和側向抽芯.六‧滑塊入子的連接方式滑塊頭部入子的連接方式由成品決定,不同的成品對滑塊入子的連接方式可能不同,具體入子的連接方式大致如下:簡圖說明滑塊采用整體式結構,一般適用于型芯較大,強度較好的場合。

ug分模技巧方法UG分模是一种将复杂的物体分成多个简单模块,并使用加工技术将其制作出来的方法。

UG分模技巧是一项关键的技术,对于提高产品的制造效率和质量至关重要。

下面将介绍一些常用的UG分模技巧和方法。

1.确定产品的分模方式:UG软件提供了多种分模方式,包括侧向分模、上下分模、前后分模等。

根据产品的形状和复杂程度,选择合适的分模方式进行操作。

2.创建分模轴线:在进行分模之前,需要创建合适的分模轴线来确定分模方向。

分模轴线通常沿着产品的对称轴线或者主要特征线方向进行设置。

3.创建分模面:在确定了分模轴线之后,可以创建分模面。

分模面用于将产品分成两个或多个模块,并且需要满足分模面的形状要求,如光滑、无断裂等。

4.分离模块:通过创建切割面、分离线等操作,将产品分离为多个模块。

在进行分离操作时,需要确保分离面的顺滑和分离线的准确性。

5.配置分模件:根据产品的要求和分模方式的不同,需要配置不同的分模件,如活动模块、固定模块等。

分模件的设置需要考虑到产品的形状和加工工艺的要求。

6.添加导向柱和导向套:在分模件中添加导向柱和导向套,以确保模块的准确对位和相对运动的稳定性。

导向柱和导向套的设置需要考虑到产品的负载和制造精度等因素。

7.考虑模具的拆卸和装配:在进行UG分模设计时,需要考虑模具的拆卸和装配过程。

在设计过程中需要留出足够的空间,以便于模具的拆装操作和模块的相对位置调整。

8.进行模具装配和模块调试:完成分模设计之后,可以进行模具装配和模块调试。

在装配过程中,需要确保模具各部分的正确安装和调试,以确保产品的加工质量和模具的使用寿命。

以上是一些常用的UG分模技巧和方法,通过合理应用这些技巧和方法,可以提高产品的制造效率和质量。

当然,UG分模技巧的应用需要结合具体的产品形状和制造要求来进行操作,不同的产品可能需要不同的分模方式和模块设计。

因此,熟练掌握UG软件的分模功能和相关操作技巧是非常重要的。

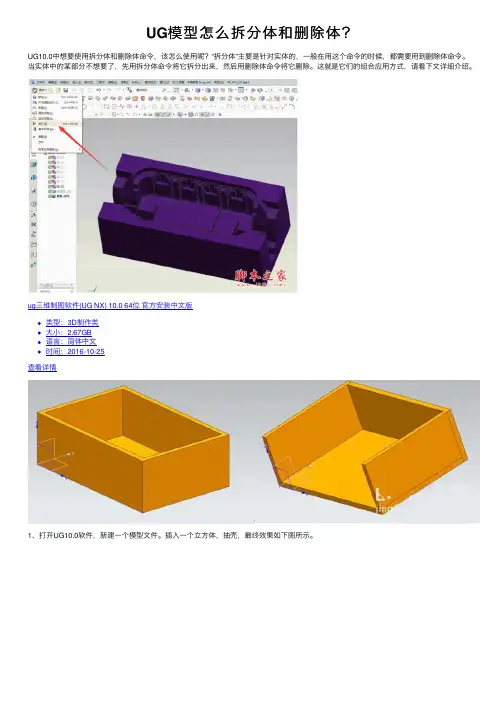

UG模型怎么拆分体和删除体?UG10.0中想要使⽤拆分体和删除体命令,该怎么使⽤呢?“拆分体”主要是针对实体的,⼀般在⽤这个命令的时候,都需要⽤到删除体命令。

当实体中的某部分不想要了,先⽤拆分体命令将它拆分出来,然后⽤删除体命令将它删除。

这就是它们的组合应⽤⽅式,请看下⽂详细介绍。

ug三维制图软件(UG NX) 10.0 64位官⽅安装中⽂版类型:3D制作类⼤⼩:2.67GB语⾔:简体中⽂时间:2016-10-25查看详情1、打开UG10.0软件,新建⼀个模型⽂件。

插⼊⼀个⽴⽅体,抽壳,最终效果如下图所⽰。

2、激活拆分体命令。

⽅式:执⾏【菜单】-【插⼊】-【修剪】-【拆分体】3、在弹出的拆分体对话框中,可以看到第⼀个⽬标是选择体,这时候就需要选择刚刚抽壳完的实体。

4、拆分体的第⼆项是⼯具,⼯具选项默认的是“⾯或平⾯”我们要改成新建平⾯(当然你也可以不改,只是在这⾥改了更好⽤),如下第⼀幅图。

然后指定平⾯,如下第⼆幅图,距离可以默认为0。

5、完成以上拆分体的参数设置,就可以点击应⽤了。

(因为后⾯还需要继续⽤到拆分体命令,将整个实体完全拆分,所以点击应⽤,如果只拆分这⼀个部分,则可以点击确定)6、继续⽤拆分体命令将整个实体完全拆分成5份,如下图所⽰7、以上步骤主要是拆分体命令的使⽤,将实体拆分完毕,就可以⽤删除体命令将不需要的实体删除了。

执⾏【菜单】-【插⼊】-【修剪】【删除体】,激活删除体命令。

8、选择要删除的体,点击确定。

具体可见下图9、删除后的效果如下图所⽰。

以上就是UG拆分体和删除体命令的是哦⽤哪个⽅法,希望⼤家喜欢,请继续关注。

3D拆模注意事项简介在3D建模过程中,拆模是必须要完成的一个环节,拆模的好坏直接决定了后续生产的成败。

而且随着3D打印和数控加工技术的不断发展,拆模设计变得越来越重要。

在拆模设计过程中,一定要注意以下几个方面。

第一步:设定缝隙在3D拆模设计过程中,为了让零件之间可以顺利地分离开来,需要预留一些缝隙。

实际上,缝隙的大小是非常重要的,过大的缝隙可能导致零件之间夹杂着空气和其他杂物,而过小的缝隙则会导致零件之间不易分离,从而增加制造难度。

所以,在设定缝隙的时候,我们需要考虑到浇铸材料的收缩率,硅胶模具的弹性和材质的特点等因素。

第二步:设置模具开口方向模具开口方向是指在拆模时需要先打开什么方向的模具。

通常来说,模具开口方向应该与模具样品最大的面垂直,这样可以最大程度地减少拆模时的剪切力。

同时,开口方向还应该避免与模具样品迎面相遇,这样会在拆模时产生撕盖等不良现象。

根据零件的形状和尺寸,设计师需要选择合适的模具开口方向,这样可以在提高生产效率的同时,还可以减少材料浪费和工具磨损。

第三步:增加模块在复杂零件的拆模设计中,通常需要增加模块,来提高拆模的效率。

模块可以是里孔套和外孔套,也可以是滑块和拍子。

里孔套和外孔套常常用于孔型部分以及深浅不同的部位,而滑块和拍子则常常用于多侧面倾斜、圆弧面及曲面等要求高的部位。

在增加模块的过程中,需要特别注意加强模具设计,避免影响模具的使用寿命。

第四步:调整模具结构在进行拆模设计的时候,设计师还需要重点考虑模具的结构是否合理。

一般来说,模具结构应该尽可能的简单、稳定,并且容易加工。

在这个基础上,还要充分考虑减小模具分割线的影响,避免凸缘等“患难”部分,以此来避免出现不良拆模现象,降低拆模的难度。

而且,模具结构还要考虑到零件的易组合性,避免因为模具设计错误而导致零件无法组合或者损坏等不良现象的发生。

总结拆模是3D模型设计中非常重要的环节,拆模的好坏决定了后续生产的效率和质量。

3D 拆模注意事項為提升設計品質,將后續可能出現的問題提前在設計階段預防和解決好, 因此, 3D 模具設計人員在拿到成品時, 先不要急於拆模, 而是進行仔細的成品檢查.一. 首先檢查的是成品肉厚的問題. 經多次實踐經驗得知, 3DMOLD 肉厚不均會嚴重影響射出成型產品質量, 因此,設計人員嚴格把好肉厚關,對於有肉厚不均之現象要立即申告, 及早告知客戶, 以及時尋求解決方案.對于在產品的外觀(母模)面有Log 凹坑或凸起的部位,為保証均勻肉厚.其公模側相應的有凸起或凹坑出現,以利產品順利成型.如下圖:此處因側壁與Boss 相聯,導致此處肉太厚(最大的地方為3.945mm).成形時易縮水此處有log 凹坑此處應凸起進行成品肉厚分析的方法:Check Thickness:A、Pro/E main menu:---->analysis---->model analysis---->......Thickness:設定厚度檢查中: select slices---->slices offset 中填入適當值;最大肉厚與最小肉厚---->點起始位置點與終止位置點;點取方向平面---->點取compute 結果中紅色圈內及藍色圈內都表示肉厚在所設定範圍之外; results中有結果顯示.B、Pro/E main menu:---->analysis---->model analysis---->.....Thickness:設定厚度檢查中: select slices---->slices offset 中填入適當值;最大肉厚與最小肉厚;use number of slices填入適當值點起始位置點; 點取方向平面---->點取compute結果中紅色圈內及藍色圈內都表示肉厚在所設定範圍之外; results中有結果顯示; 點show all , Pro/E將顯示圖示結果; 點Clear, 將清除圖示結果顯示; 點info, 將顯示文字結果.二.成品拔模角的問題. 此問題主要是針對母模側角度而言. 母模側角度一定要足夠大, 使模具開模時不致於有粘母模的現象. 若客戶成品要求有咬花的情況, 咬花面的角度還需查閱”咬花規格表”(咬花規格表在新綱頁設計手冊中的成品注意事項中)來確定. 檢查成品上的拔模角度不可為倒鉤.對脫模角的制作必須以不改動重要尺寸,以增加鐵料為原則,一般取值為0.25∘0.5∘1∘1.5°2∘;不可做幾位小數的拔模角,如0.51,0.88等.如果成品本身原始檔就是如此,3D人員在發現后.,立即申報主管以利更改.檢驗成品的拔模角可用Pro/E main menu: →analysis→surface analysis…Draft Check: 在角度分析中,在surface選項中選擇part,在Draft angle中輸入適當的角度,然后選擇開模方向的參考平面.稍等幾秒鍾,整個part都會按角度范圍用顏色表示出來.在視窗左上角會有一個顏色和角度的對照表可供參考.三.成品上加強肋厚度及BOSS的厚度是否合理也是造成成品縮水的原因之一.A. 肋厚. 3D 拆模人員在進行成品檢查時,要特別注意成品上肋的厚度, 一般情況下,它與成品平均肉厚的關系如下圖所示:(B-A )/H ≦1/100 B=0.5~0.7T A1=A2 B1=B2 A1>B1 T1>T2若成品平均肉厚過小,依比例計算肋厚太小而無法保証充填時,我們可以考慮在模仁上做防縮水結構----“火山口”.B. BOSS 的處理BOSS 的外部尺寸拔模時應拔小, 內部尺寸應拔大, 常取拔模角度值為0.5, 1等. 對於模具設計中要用到套筒頂針, 3D 應將其BOSS 外徑設計為整數或一位小數, 且每0.5mm 一級的變化; 將其内徑設計為整數或一位小數, 且每0.1mm 一級的變化.此成品平均肉厚為3mm.而肋厚為為防止成品的BOSS 部位縮水,應做防縮水結構------“火山口”. 防縮水結構-----“火山口”的尺寸.防縮水結構-----“火山口”的做法.Feature → Create → Tweak → Offset → Sket Region → 選擇要做防縮水結構的面 → 再選Sketching plane 及參考平面 → 按2B 的值畫出offset 的范圍 → 輸入offset 的高度值A.如下圖二所示,再倒C 角,如下圖三所示.A=B=C ≦0.3T圖一 圖二 圖三四. 其它成品上不合理的結構. 如由於成品結構設計不合理而在模仁上形成的尖角. 薄片. 及鐵料懸空等. 諸如此類現象,都需及時與客戶檢討,征得客戶同意后,做出適當的修改.此處因建模問題而造成模仁上產生倒鉤,使成品無法成形.而結構本身與成品關系不大,建議將其填此處模仁上會有尖角,建議將其倒一R0.3的圓角.如右圖示.修改前成品修改后成品修改后成品修改前成品當boss之位置比較靠近側壁,因側壁有斜度時,則在拆模之后會形成尖角,造成模仁強度低,3d拆模人員應將尖角作處理,並作1°~1.5°的拔模斜度,如圖所示:P/L 面的處理原則一、 於R 角的切線上分模當公母模仁沿成品的R 角切線分模或一個面分別在公母模側成型,為防止加工及合模時產生誤差,使外觀面產生痕跡,應將在公模側成型的成品面内縮0.05-0.1mm,亦即使成品出現0.05-0.1mm 斷差.取消R做出斷差導R 角二、靠破曲面的延伸成品的PL面為一曲面或斜面,拆模時,需用Extend Single指令將成品面延伸出來10mm左右,再拉成直面,若直接用Extend Along延伸成品面,則在模仁上會形成一條棱線,不好合模,容易跑毛邊,且會增加模具的加工難度. 注:1.若成品用PRO/E建構,可Insert Mode至還未建機構之前,然後Copy 成品面,將此面延伸,作為PL面;2.若成品並非PRO/E建構,可Copy成品的邊界面,然後用Free Form 指令將此面還原為一個整面,再作延伸.公模仁三、靠破斜面的防滑措施若成品整個PL 面為斜面或曲面時,需在PL 面上做一平面來插破起定位的作用,否則合模時,公母模仁會因斜面或曲面的作用而產生相對滑動,合不准,從而造成射出成品報廢的嚴重後果.另外,鉗工在檢查模仁時,也可以此平面作為測量的基准.四、插破的處理當公母模仁有對插時,一定要避免插破尖角的產生,需有一段靠破面(X 一般為1mm 以上),否則會使模仁尖角處強度過低,易撞斷,公母模對插處,在選定插破角後,插破面上下限差值應在0.1-0.15mm 以上,如下圖所示:母模公模母模公模母模公模Pl 面為曲面10度插破這些孔需公母模仁對插成型公模仁五、對與成品上一些開槽處,要與其它成品配合,設計模具時,需將成品面延伸出來作為分模面,使公母模仁兩側面插破,這樣可以改變毛邊的方向,有利於裝配.如下圖所示:延伸出來但對於成品上比較窄小的槽,延伸出來插破,會造成模仁插破處太薄,強度低,容易撞斷,因此,可以不必延伸出來,直接以成品面插破.但是,插破角必須足夠.模仁插破處太薄,強度低,容易撞斷破轉軸的處理若制品上有圓柱型轉軸,須將圓柱面單邊砍掉0.1mm(如下圖所示),成一個平面,防止加工及合模時產生誤差,發生錯位,裝配時會產生干涉.特殊形式的倒勾一、對於成品上公模面與母模面相交的棱線倒R 角,此R 角會產生倒鉤,我們通常會以偷料的形式來將R 角的倒勾去掉.此面為公模側拔模角此面為母模側拔模角此黃色R 角部份為倒鉤此處偷料與前面所講偷料方法一致,只是砍出來的斷差面(紅色表面)不再做母模側拔模角,這樣倒出來的R 就不會再有倒鉤.二、對於成品側壁開槽處倒R 角,且對成品外觀精度要求較高,不允許在R 角處逃料時,需采用滑塊機構.因為此R 角若拆在模仁上成型,會產生倒勾,如下圖所示:靠破孔處理原則當成品上有靠破孔時,通常有三種處理方法:無拔模角R 角在滑塊上成型公模側 母模側A 面因A 面脫模方向作在母模側,故此R 角若拆在公模,會產生倒勾滑塊一、當成品上的靠破孔很多時,應將靠破面設置在孔的三分之二處(距公模側),開模時,使開模力大部分集中於公模側,防止成品粘在母模;另外,為防止合模時公母模合不准,而在中間跑毛邊影響外觀.,應將公模側孔徑單邊做大0.05-0.1mm.如圖:模側母二、當成品上有少數幾個靠破孔,而且對成品的外觀精度要求較高,不允許成品外觀有任何毛邊時,可將靠破孔完全拆在母模,在公模面上靠破.這樣即使跑毛邊,也不會影響外觀,且不用擔心粘模.如下圖:成品上有少數幾個靠破孔靠破孔完全拆在母模,在公模面上靠破母模仁成品三、有時因成品本身結構的限制,靠破孔必須全部留在公模成型,開模時,成品肯定不會粘在母模,但是卻有可能使卡死在公模上,頂出時,會將成品拉坏,因此成品在公模側的脫模角必須足夠大;而且這樣做易在母模面產生毛邊,影響外關,除非特殊原因,最好不要這樣做.公模仁成品四、成品裝配性的考量我們在處理成品的靠破孔時,一定要堅持“肉厚減少,鐵料增加”的原則,這樣即使模仁尺寸超差,鉗工可以修模,有補救的餘地;另外將孔的尺寸做大,在裝配時,也不會產生干涉.如下案例:由上圖知,成品三處孔的大小尺寸不相等,相差幾條,為便於備料及加工,應將尺寸改為一致,以最大尺寸(6.858*6.35mm)為準.。

UG在模具设计中的技巧模具设计是一项非常重要的工作,它直接关系到产品的外观、尺寸、质量和性能。

下面将介绍一些在模具设计中的技巧。

第一,模具设计需要充分考虑产品的功能和造型要求。

模具的设计应该满足产品的功能需求,并且要考虑到产品的外观和造型要求。

例如,在设计汽车外部模具时,需要考虑到车身的曲线和流线型设计,以及车灯、车窗等细节部分的造型。

因此,在模具设计前,设计师需要充分了解产品的功能和形态要求。

第二,模具设计需要符合可制造性原则。

模具的设计应该符合可制造性原则,即在设计过程中考虑到模具的制造和组装问题。

这就需要设计师具备一定的制造工艺和工艺装备的知识。

例如,设计师应该考虑到模具中的加工工序和设备的选择,以及模具的装配过程中的方便性和效率。

第三,模具设计需要考虑到材料的选择和加工工艺。

模具设计应该选择适合的材料,并且要考虑到材料的加工工艺。

例如,在设计塑料模具时,应该选择具有良好的热导性和耐磨性能的材料,并且要考虑到材料的热胀冷缩和变形问题。

第四,模具设计需要考虑到产品的成本和效益。

模具设计应该考虑到产品的成本和效益,即在设计过程中要尽量降低制造成本和周期,并且要提高产品的质量和性能。

例如,在设计注塑模具时,应该考虑到模具的制造和使用成本,并且要提高模具的寿命和生产效率。

第五,模具设计需要进行合理的模拟和分析。

模具设计应该进行合理的模拟和分析,以验证设计的可行性和优化设计方案。

例如,在设计压铸模具时,可以使用有限元分析软件对模具进行应力分析,以评估模具的可靠性和优化结构。

第六,模具设计需要进行合理的结构设计。

模具设计应该进行合理的结构设计,以满足产品的功能和制造要求。

例如,在设计冲压模具时,应该合理设计模具结构,以提高模具的刚度和稳定性,并且要考虑到模具的冷却系统和除渣装置的布置。

第七,模具设计需要进行严格的质量控制。

模具设计应该进行严格的质量控制,以确保设计的准确性和可靠性。

例如,在设计精密模具时,应该进行严格的尺寸和公差控制,并且要考虑到模具的装配精度和模具的试模和调试问题。

ug分模的步骤范文UG分模的步骤:UG(Unigraphics)是一种三维造型软件,它可以帮助用户进行产品设计以及工程分析。

UG分模是UG在模具制造行业中的应用,它是通过对模具进行分割,提取出各个模块的步骤。

UG分模的目的是为了方便模具生产、装配、维修等工作。

UG分模的步骤如下:第一步:准备工作在进行分模之前,首先需要对模具进行一些准备工作。

先导入模具设计文件,然后创建一个新的分模装配模型。

在模型中,可以设置分模的装配关系以及运动关系等。

第二步:分洞分洞是分模的第一步,它是指将整个模具分割成不同的模块。

根据模具的复杂程度和结构,可以将模具分割为多个零件或者模块。

在UG软件中,可以使用分叉功能,通过在模具的不同部位切割模型,实现模具的分洞。

第三步:处理具体模块在分洞之后,每个具体的模块可以分别进行处理。

首先,根据模具结构和要求,对每个模块进行尺寸和形状的调整。

UG软件提供了各种建模工具和功能,可以帮助用户进行形状修正、尺寸修正等操作。

第四步:模块间的连接和装配在处理具体模块的过程中,需要考虑各个模块之间的连接和装配关系。

根据模具的特点和设计要求,选择合适的连接方式,例如螺栓、销子等。

UG软件提供了装配功能,可以帮助用户进行模块之间的装配,验证装配关系的正确性。

第五步:模具调整在进行分模的过程中,可能会遇到模具尺寸不匹配或者装配关系不合理的情况。

这时,需要对模具进行调整。

UG软件提供了各种调整工具,可以帮助用户对模具进行尺寸、形状、连接等方面的调整,以满足设计要求。

第六步:生成分模图最后一步是生成分模图。

根据分洞和处理后的模具模块,可以使用UG软件生成分模图。

分模图是模具制造过程中非常重要的一环,它包含了模具的各个模块的图形和尺寸信息,可以作为制造和装配的依据。

以上是UG分模的基本步骤,根据具体的模具设计和要求,还可以进行其他的操作和调整。

UG软件提供了丰富的工具和功能,可以帮助用户高效地进行模具分模工作,提高生产效率和质量。

3D拆模技巧

、常见方法:也就是最基本的方法COPY SURFACE,只是如果用此方法分一些复杂模具会很麻烦。

、切割法:许多时候,当我们做好分型面后进行分模才发现分不开,并且出现了了许多绿线和红

点,这时可选择切割法。

具体做法是:直接将分型面复制一个后,往前模方向延伸到前模仁的厚度,

封闭起来生成前模仁,而后做一实体为后模仁,用分模切掉前模部分再分,用参考零件直接CUTOUT出

后模仁型腔来。

、精度修改法:当然针对2所出现的情况,也可采用精度修改法来解决。

适当地调整一下精度,也可解

决一些情况,还可在设计过程中调整模具精度和产品精度使之保持一致,最好是在CONFIG 中直接就设置

为产品精度和模具精度操持一致。

、补洞法:在做分型面时,不好去COPY SURFACE,直接将有破孔的地方做一些比较简单的曲面来堵住,

有时曲面不太好做,也可以直接长出一块0.01mm厚的实体来,然后用一些比较简单的大分型面就可分

出来。

、裙边法:对于大部分的壳体类产品,建议使用裙边来做分型面,这样不仅容易分模,而且做出来的分

型面比较美观。

、产品中做分型面法:有时直接在模具版块中做分型面分不出来的产品,换作到产品板块中去做分型面,

然后到模具板块中去分析,会比较容易分出(据了解有不少的高手就是用这个方法进行分模的)。

、体积块法:有时也可以用直接做体积块的方法来做,包括做成成品的体积块或先随意做成几个体积

块后,再进行体积块的分割与合并。

、调包法:有时用主分型面进行分模会出现分不开的情况,这时可试换一个分型面(如镶件,镶针或者

滑块)来分,往往就可以了。

、修改产品法:此法对那些用第三方软件做图转换的图档或产品曲面质量较差的产品较有用,可将产品

上一些局部的地方做适当的修改(但注意不能随意更改产品外观和功能部位),也可重新做一个PART来,

利用数据共享插入原产品的实体表面,缺点是在产品设变时模具文件不能再生变更。

、黄牛法:这个没有办法的办法,但保证可行,尤其对于那些产品造型质量特差且模具结构简单的

产品,与其绞尽脑汁来寻找分模的捷径不如老老实实做一回“黄牛”,把各个模具零件直接利用产品上的

曲面一个个地做出来(这种操作很繁琐但不巧遇到而且现有的计算机又不太好的情况下,这个可以保证可

行的)。