油泥热解参考数据

- 格式:docx

- 大小:10.06 KB

- 文档页数:1

石油石化行业在勘探、开发、储运、炼化和加工的过程中,会产生大量的含油污泥。

《国家危险废物名录》(2021)已将含油污泥列为毒性和易燃性的危险废物(HW08),含油污泥中含有大量的腐蚀性物质和有毒物质,严重危害人类健康和生态环境[1-2]。

因此,对含油污泥进行无害化、减量化和资源化的处理显得尤为重要。

迄今为止,热解、电化学、溶剂萃取、微生物、膜过滤、超临界水氧化和化学热洗等一系列技术用于含油污泥处理[3-5]。

其中,化学热洗技术依然是应用最为广泛和成熟的技术[6-8]。

目前,重点研究多集中在实验参数优化上,对于影响污泥热洗效果含油污泥热洗工艺参数优化及效果评价屈梦雄(中海油石化工程有限公司)摘要:为提高含油污泥的热洗效率,以残余污泥的残油率为指标,利用单因素影响实验和响应曲面实验设计对工艺参数进行优化,并根据热力学参数对原油的脱附机理进行了探讨。

结果表明,当硅酸钠与十二烷基苯磺酸钠之比为3∶1时,复配热洗药剂的热洗效果最佳;影响污泥残油率的因素从大到小依次为液固比、热洗温度、热洗时间,交互因素中热洗温度与热洗时间对模型影响显著;在热洗温度77℃、液固比7.5∶1、热洗时间42min 的条件下,残油率最低为3.13%,满足污泥处理标准;该反应为自发吸热,且温度升高有利于原油脱附,工艺参数优化后运行成本较之前降低了4.85元/m 3。

研究结果可为同类型处理工艺的优化调整提供实际参考。

关键词:污泥;热洗;工艺参数;响应曲面;原油脱附DOI :10.3969/j.issn.2095-1493.2023.03.001Parameter optimization and effect evaluation of hot washing process with oily sludge QU MengxiongPetrochemical Engineering Co .,Ltd .,CNOOCAbstract:In order to improve the hot washing efficiency of oily sludge,the process parameters are optimized by using the experiment of single factor influence and experiment design of response surface,taking the residual oil rate of residual sludge as the index.The mechanism of crude oil desorption was discussed according to the thermodynamic parameters.The results show that when the ratio of sodium silicate to sodium dodecylbenzene sulfonate is 3:1,the best hot washing effect of the compound hot washing agent is achieved.The factors affecting the residual oil rate of sludge from the largest to the smallest are liquid to solid ratio,hot washing temperature and hot washing time.Among the interac-tion factors,hot washing temperature and hot washing time have significant effects on the model .When the conditions of hot washing temperature is 77℃,liquid-solid ratio is 7.5∶1and the lowest residual oil rate of 3.13%is achieved with a hot washing time of 42minutes,which meets the standards of sludge treatment.The reaction is spontaneous endothermic,and the increase of temperature is condu-cive to the desorption of crude oil.After optimization of process parameters,the operation cost is re-duced by 4.85yuan/m 3.The results can provide practical reference for the optimization and adjustment of the same type of treatment process.Keywords:sludge;hot washing;process parameters;response surface;crude oil desorption 作者简介:屈梦雄,工程师,2012年毕业于大连理工大学(环境工程专业),从事环保、石油化工设计工作,138****4662,**************.cn,山东济南中海油石化工程有限公司,250014。

Low Temperature Pyrolysis Characteristics of Oil Sludge underVarious Heating ConditionsZhiqi Wang, Qingjie Guo,* Xinmin Liu, and Changqing CaoCollege of Chemical Engineering, Qingdao UniVersity ofScience and Technology,Qingdao, Shandong 266042, ChinaReceiVed December 10, 2006. ReVised Manuscript ReceiVedJanuary 28, 2007不同条件下含油污泥的低温热解特性王志奇,郭庆杰,刘新民,曹長青(青岛科技大学化工学院,山东青岛, 266042 )含油污泥首先采用热重量分析法/质谱分析(TG / MS),然后是在带有电子实验室热解炉的水平石英反应器中进行热解。

升温速率为5至20℃/min,最终热解温度从400℃到700℃,不同阶段不同的温度变化,对催化剂对产品的影响进行详细的研究。

TG / MS的结果表明,含油污泥的热解反应在约200℃的低温开始,观察到的最大反应速率在350-500℃。

热解温度更高的最后阶段,有一个持续的阶段,加入催化剂用量能促进热解转化(得到更少的固体渣)。

在所有的参数中,在峰值温度400℃附近保持20min能够提高油的产量和质量。

使用三种添加剂作为催化剂尽管可以大大提高热解转化率,但却不能明显改善油产品的质量。

1前言在炼油厂,相当多的含油污泥从精炼过程中累积下来。

这些含油污泥中含有各种各样大量的固体物质、水和油。

含油污泥的主要来源包括石油储罐油污泥、生物污泥,水溶气浮浮渣(DAF)。

大部分含油污泥废弃物通常是采取填埋或是焚烧的方法来处理。

填埋处理需要大量的空间,而且这些土壤必须密封,以防止有害化合物溢出。

炼厂油泥处置方案炼厂油泥是炼油过程中产生的油污混合物,通常含有毒性较高的化学物质和有机物,需要进行专门处理。

本文旨在介绍炼厂油泥的处置方案及其操作流程。

油泥成分分析炼厂油泥主要由以下几种成分组成:•油类:包括石油、沥青、原油残渣等;•沉淀物:由于油水剥离不完全而产生;•重金属:如铅、汞、镉等,对环境和人类健康具有潜在威胁;•有机物:包括苯、甲苯、二甲苯等,也是有毒物质。

了解油泥的成分,可以帮助确定油泥的处理方案。

热解法热解法是一种将油泥高温分解的方法。

将油泥置于高温炉中,加热至500-800℃,进行分解反应,将油泥中的有机物分解成气体和固体。

伴随着的是气体的不断释放,所以在热解过程中需要设置专用的气体排放管道。

固体产物中含有炭黑和油烟,通常需要进行后处理。

热解法处理的油泥通常可以实现无害化处理。

生物降解法生物降解法是将油泥投入活性池中进行处理的方法。

将油泥与一定量的水混合后,加入菌种,经过反复搅拌和通气处理,让微生物将有机物分解为二氧化碳和水,从而达到去除污染物的目的。

生物降解法具有操作简单、处理效果好等优点,但由于该方法需要菌种的生长和繁殖,处理时间较长,一次处理的量也有限制。

掩埋法掩埋法是将油泥填埋入土壤深处的方法,也是较为简单的一种处理方法。

在掩埋油泥之前,需要在油泥表面铺上一层土壤或其他防止油泥外泄的障碍物。

然后再将油泥与一定量的土壤混合,利用重力的作用让油泥下沉。

掩埋法的缺陷在于,掩埋的油泥可能会对地下水资源造成污染,同时也会浪费土地资源。

环氧树脂方法环氧树脂方法是将油泥制成环氧树脂,通过其本身的粘性和固化能力将油泥封存。

该方法需要将油泥和环氧树脂配成一定的比例,然后搅拌均匀后进行注射,经过恰当的时间后环氧树脂变成了非常硬的固体,能够长期稳定的封存油泥。

环氧树脂方法可以减少环境污染风险,但处理成本相对较高。

结论以上是常见的炼厂油泥处理方法,不同的方法有各自的优缺点,需要选择合适的方法进行处置。

含油污泥分离、干化 -热解技术研究与应用摘要:本文以某石化采油厂的油泥砂为研究对象,结合其含油量较高的特点,提出热洗分离、干化-热解处理含油污泥的方法。

通过小试试验,摸索出了热洗的关键操作参数;并开展了热洗分离、干化-热解处理工程研究。

通过该组合工艺后含油率可以达到0.3%,实现了安全、连续运行,达到了污油泥资源化、无害化处理的法律法规,具有显著地经济和社会效益。

关键词:干化-热解技术;真空圆盘干化机;含油污泥前言含油污泥是指石油开采,存储及生产过程中产生的大量地废弃油泥,油泥是指含石油烃、水、无机物固体等的混合物,是一种高危污染物,我国已经将油泥列入《国家危险废物目录》,含油污泥常伴有恶臭气体产生,含油重金属,及苯系类等有害物质,若不及时处理,对环境有污染隐患。

目前,国内各大油田含油污泥处理的主流技术为热洗工艺和热解工艺,其中热解技术是在较高温度下,大分子石油烃分解为小分子烃和焦炭热解处理后含油率可小于1.0%,可实现彻底减量化和无害化,并可回收一部分能源,热解技术是国际上固废处置技术的发展趋势。

1.工艺流程含油污泥经调质分离后初步分油及除杂后,经真空圆盘污泥干化机将污泥含水率降至35%左右,来自来自圆盘干化撬的污油泥进入热解炉,440-650℃,50-3000pa条件下中温热解,热解产物为含油气和固态残渣(为无机矿物质与残炭,含油率小于0.3%),最后将含油气进行冷凝分离出多馏分轻质油,实现油气回收、污染控制与资源化利用。

含油污泥分离-干化-热解一体化成套技术,充分利用热解气资源及能量,回收热解油气,实现含油污泥处理过程的固体废弃物减量,油气组分的资源化。

创造性地构建由污泥密封进料系统、尾气热量回收系统、尾气负压处理系统、干污泥密封出料系统、无氧环境下热解过程及高效热解炉等组成的含油污泥分离-干化-热解成套装备,并利用传感器监控技术,通过控可燃组分、控温、控压、控氧的方式,构建系统运行的安全体系,设置氮气保护、水雾喷淋等联锁防护手段,实现危险状态的紧急处置,保障系统的安全运行。

油泥热解不凝气比重【实用版】目录一、油泥热解不凝气的概念二、油泥热解不凝气的比重三、油泥热解不凝气的应用四、油泥热解不凝气的前景与挑战正文一、油泥热解不凝气的概念油泥热解不凝气,是指在油泥热解过程中产生的一种气体,这种气体在常温下不会凝结。

油泥热解是指将油泥在高温条件下进行加热,使其发生化学反应,从而产生油气和其它副产品。

油泥热解不凝气主要成分是一氧化碳、氢气、甲烷等,具有高热值、可燃性强等特点。

二、油泥热解不凝气的比重油泥热解不凝气的比重受多种因素影响,如油泥的成分、热解温度、气氛等。

在油泥热解过程中,不凝气的比重会随着反应进行而发生变化。

一般来说,油泥热解不凝气的比重会随着温度的升高而降低,因为在高温下,气体分子的运动速度加快,使得气体的密度降低。

三、油泥热解不凝气的应用油泥热解不凝气具有高热值、可燃性强等特点,因此被广泛应用于以下几个领域:1.作为燃料:油泥热解不凝气可以作为燃料,用于发电、供暖等,可以降低对传统能源的依赖,减少环境污染。

2.化工原料:油泥热解不凝气中的氢气、一氧化碳等可作为化工原料,用于生产甲醇、合成氨等。

3.环保领域:利用油泥热解不凝气进行能源回收,可以减少油泥对环境的污染。

四、油泥热解不凝气的前景与挑战油泥热解不凝气作为一种新型能源,具有广泛的应用前景。

然而,在开发利用过程中,也面临着一些挑战:1.技术难题:油泥热解不凝气的收集、储存、利用等技术仍存在一定的难题,需要进一步研究和改进。

2.投资成本:油泥热解不凝气的开发利用需要较高的投资成本,包括设备购置、技术研发等,需要政府和企业的大力支持。

3.环保问题:油泥热解不凝气中含有一定的有害物质,如一氧化碳、氮氧化物等,对环境和人体健康有一定影响,需要加强环保监管。

总之,油泥热解不凝气作为一种新型能源,具有广泛的应用前景,但也面临着诸多挑战。

废油泥成分分析报告废油泥一般含油率为20%-50%,含水率在40%-80%。

污油泥的特点是:含水率高、油泥体积大、所含成分复杂、有毒有害成分含量高、含油含量大。

因此,废物油泥需要进行有效的处理,从而降低危害程度,并且使有效的油泥成分得到回收和利用,降解污油泥的有害成分,满足环境排放标准。

废油泥的主要来源有已下几种:1、油矿采油生产和油井运转作业生产过程形成的废油泥;2、炼油厂产生的废油泥;3、油罐储存时罐底油泥;4、转运过程中遗落地废油泥;5、被其他无法把控介质(如铅,镉,硫元素等)污染的污油泥。

常见废油泥处理技术含油污泥种类繁多、性质复杂,相应的处理技术和设备也呈现多元化趋势,目前已有了多种含油污泥的处理方法,如焚烧填埋法、生物处理法、热解处理、溶剂萃取法、化学破乳法、固液分离法、焦化法、含油污泥调剖、含油污泥综合利用等。

其中,焚烧和填埋法简单易行,是常用的油泥处置方法,但由于会产生二次污染,且浪费资源,将会逐渐被其他污染少,可资源化的技术所取代。

热解法具有效率高、无害化程度高、可资源回收利用等优势。

含油污泥的处理工艺多种多样,各有所长,但很多方法在实际大规模工业应用中仍然存在着一些问题,不一定特别理想。

而含油污泥的综合处理,不仅要考虑效果好坏,同时也得重视处理的经济性。

因为只有经济高,才能维持污泥处理设备的长期运行。

那么,就需要企业在研发和制造污泥处理设备时,要多向运营成本低且比较高的技术靠拢,只有这样,才能保持在含油污泥处理市场中的竞争力。

企业在生产过程中,主要是将炼化企业对原油生产之后所产生的各种废物进行处理,其中包括废油、废渣、废液等各种废矿物油渣,这些废物的组成成分主要有水、油以及污泥,且其比例并没有一定的规律可循,这是因为在生产过程中,对于每一种材料的要求不一样。

对这些废物进行主要分析,得到以下数据:1.废矿物油渣在这种物质中,水的含量极多,占有总废油渣的97.5%;油的含量与污泥的含量仅占总废油渣量的1.0%、1.5%。

doi:10.3969/j.issn.100523158.2010.02.001含油污泥热解残渣吸附性能初探邓皓 王蓉沙 任雯 王万福 张明栋 汤超(中国石油集团安全环保技术研究院)摘 要 含油污泥热解残渣的处理和应用是石油石化企业生产领域急需解决的难题。

以含油污泥热解残渣为研究对象,在对其进行无害化处理的基础上,对热解残渣的吸附性能进行了探讨。

通过能谱分析可知,热解残渣由碳和无机元素组成,碳元素含量达36.92%;通过SEM 电镜扫描、比表面积和孔结构等吸附性质表征研究,含油污泥热解残渣吸附性能优良,对含油污水中的石油类和COD 有较好的去除作用。

研究结果表明:含油污泥热解残渣可作为一种吸附材料,这项研究为含油污泥热解残渣的资源化利用提供了一条途径。

关键词 含油污泥热解残渣 吸附性能 污水处理0 引 言含油污泥热解残渣为油田含油污泥通过高温热解处理后产生的固体废物残渣,该残渣被列入5国家危险废物名录6,若处理不当,会造成二次污染。

国内外对于含油污泥热解的研究,目前主要侧重于对热解过程的研究和热解中产生的气、固、液产物的分析,而对于固体废物残渣的资源化利用则研究相对较少。

文章主要是针对残渣中以焦炭等形式残留下来的无机成分,进行扫描电镜分析、比表面积和孔结构测试以及对含油污水中COD 、石油类进行去除实验。

结果表明:含油污泥热解残渣经过适当处理,可作为一种吸附材料。

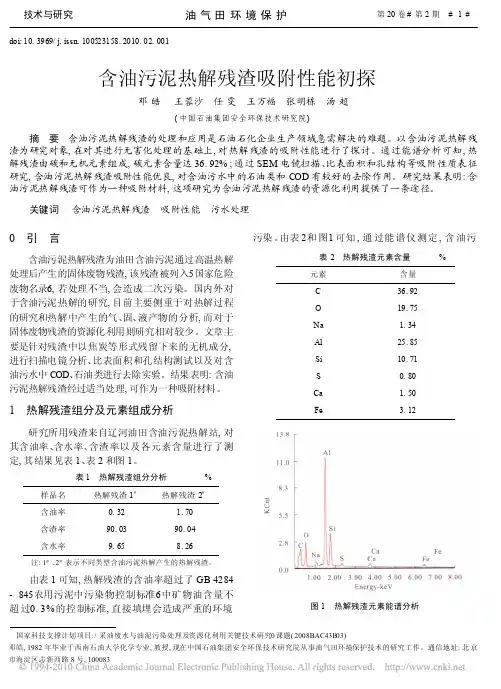

1 热解残渣组分及元素组成分析研究所用残渣来自辽河油田含油污泥热解站,对其含油率、含水率、含渣率以及各元素含量进行了测定,其结果见表1、表2和图1。

表1 热解残渣组分分析%样品名热解残渣1#热解残渣2#含油率0.32 1.70含渣率90.0390.04含水率9.658.26注:1#、2#表示不同类型含油污泥热解产生的热解残渣。

由表1可知,热解残渣的含油率超过了GB 4284-845农用污泥中污染物控制标准6中矿物油含量不超过0.3%的控制标准,直接填埋会造成严重的环境污染。

油泥热解技术及制造油泥热解技术是一种用热来分解和处理油泥的环保技术,通过高温热解的方法,将含有油脂和有机物质的油泥在没有氧气的环境下分解成易于处理和回收的产品。

由于油泥中含有大量难以降解的有机物质和污染物,传统的处理方法往往效率低、成本高,对环境造成严重影响。

而油泥热解技术则可以有效解决油泥处理过程中的环保难题,是环保行业中的重要技术之一。

油泥热解技术的原理是利用高温热解设备对油泥进行加热,将其中的有机物质分解成气态和固态两种产品。

气态产品主要是烃类气体和水蒸气,可以通过收集和净化后用作燃料或工业原料;固态产品则是经过处理后的固体残渣,可以再利用或安全处置。

在热解过程中,由于在无氧或低氧气氛下进行,可以有效防止有机物质氧化并产生有害物质,保证了较高的资源回收率,同时减少了对环境的污染,是一种清洁生产的技术。

油泥热解技术的制备工艺主要包括原料准备、热解处理和产品处理三个步骤。

首先是原料准备,需要将油泥进行预处理,去除其中的杂质和水分,使其成为适合热解处理的原料。

然后是热解处理,将预处理好的油泥送入热解设备中,在高温环境下进行热解反应,产生气态和固态产品。

最后是产品处理,对产生的气态产品进行收集、净化和储存,以便后续利用;对固态产品进行干燥、压制或其他处理,使其成为可再利用的资源或安全处理掉。

与传统的油泥处理方法相比,油泥热解技术具有很多优势。

热解处理可以高效分解油泥中的有机物质,使得废弃物得到了充分的资源化利用,符合了“减量化、资源化、无害化”的处理原则。

采用了封闭式热解反应器,可以有效控制废气排放和固体废物的处理,减少了对环境的污染。

通过对产物进行合理的处理和利用,不仅可以减少能源消耗和废物排放,还可以带来经济效益。

油泥热解技术的应用范围广泛,可以处理不同种类和来源的油泥,适用于石油、化工、金属加工等多个行业的废弃物处理。

在油泥热解技术的产业化应用方面,需要面临一些挑战和问题。

作为一种新兴技术,热解设备的投资和运行成本较高,需要优化工艺和设备结构,提高整体处理效率和经济性。

油泥热解不凝气比重油泥热解不凝气是一种在石油开采、储存和加工过程中产生的气体。

它主要由轻烃、重烃、硫化物、氮化物等组成,具有很高的毒性和危害性。

本文将对油泥热解不凝气的比重进行分析,探讨其产生原因、影响因素及应用领域,并提出降低比重的方法。

一、油泥热解不凝气概述油泥热解不凝气是指在油泥热解过程中,产生的气体不凝结为液体。

这类气体具有较高的挥发性,对环境和人体健康造成极大危害。

因此,了解油泥热解不凝气的特点和危害,对于防治油泥污染具有重要意义。

二、油泥热解不凝气的产生原因油泥热解不凝气的产生主要与石油开采、储存和加工过程中的化学反应有关。

在高温、高压的环境下,石油中的有机物发生热解反应,生成一系列气体。

其中,部分气体由于化学性质的不同,不能与其他气体共同凝结为液体。

三、油泥热解不凝气的比重及其影响因素油泥热解不凝气的比重受多种因素影响,主要包括气体成分、温度、压力等。

一般来说,油泥热解不凝气的比重比空气重,容易聚集在低洼地带,对人体呼吸道和眼睛有刺激作用。

四、油泥热解不凝气的应用领域油泥热解不凝气在环保、能源等领域具有广泛的应用。

例如,它可以作为燃料用于发电、供暖等,也可以用于生产化学品、制备吸附材料等。

此外,研究油泥热解不凝气的比重及其影响因素,有助于优化石油开采和加工工艺,降低环境污染。

五、如何降低油泥热解不凝气的比重1.优化石油开采和加工工艺,减少热解气体的产生。

2.采用先进的污水处理技术,减少油泥的产生。

3.对油泥热解不凝气进行净化处理,去除有害成分。

4.加强监测和预警,确保及时发现和处理油泥热解不凝气污染事件。

六、总结油泥热解不凝气作为一种有害气体,对环境和人体健康造成很大危害。

了解其产生原因、比重及其影响因素,有助于我们更好地防治油泥污染。

通过优化石油开采和加工工艺、加强监测和预警等措施,可以降低油泥热解不凝气的比重,减轻对环境的污染。

油泥热解参考数据1、一般认为反应机理如下: 在100 度左右。

主要是水分等易挥发组分的蒸发; 在200度, 油泥的热解反应开始, 而热解反应转化速率最快是在350度~ 500度, 重质油是在370度开始裂解2、温度对热解反应的影响当温度低于200度时, 产油率低, 甚至低于不加热分解的污泥产油率, 这说明在低温下, 污泥不发生热解反应; 当温度高于200度时, 随温度升高, 产油率增大;当温度达到250度时, 产油率可达48% ; 当温度为300度, 产油率大于54%。

在460度~490度, 随着反应温度的提高, 液相收率和反应转化率增加趋势明显, 但高于490度时液相收率有所下降, 反应转化率增长趋缓。

另外, 反应温度太低, 热解反应不足, 不能达标排放。

温度对汽油和重油密度影响较大, 当温度下降汽油比列下降, 重油比列上升。

Lilly Shen[ 31] 报道, 获得的最大的油量是污泥总量的30%, 其温度是525度, 气体停留时间是1. 5 s。

随着停留时间的增加, 其产量降低。

这和污泥中各种有机质的化学键在不同温度下的断裂有关,在450度后, 裂解产生的重油, 发生了第二次化学键断裂, 形成了轻质油, 气体停留时间也相应地增加。

在525度以后, 会形成更轻质的油和气态烃, 不凝性气体的量提高, 炭的量也随着气体量的增加而减少。

3、加热速率对热解反应的影响随着加热速率的加大, 液相收率随之降低, 反应转化率降低不显著。

这是因为较低的加热速率下,加热至设定的反应温度需要较长的时间, 这实际上相对延长了在较低反应温度下的反应时间, 所以液相收率和反应转化率相对较高; 而在较高的加热速率下则相反。

还有随着加热速率的提高, 实验中水分蒸发加剧, 出现沸腾, 沸腾的泡沫携带部分实验含油污泥成分残留在热解反应器上部( 温度较低) 而难以反应, 影响了液相收率。

较低的加热速率虽然有利于液相收率和反应转化率的提高, 但增加幅度有限, 而且会使得反应时间和能耗也随之增加。

油泥废弃物处理项目工艺方案目录1工艺流程及说明 (1)1.1工艺原理及特点 (1)1.2工艺原理图 (1)1.3物料平衡 (3)1.4设备电力负荷 (4)1.5标准规范 (4)1.5.1设备制造标准 (4)1.5.2油基油泥处理标准 (5)2主要工艺设备说明 (6)2.1设备一览表 (6)2.2主要设备性能说明 (6)2.2.1间接加热分离系统 (6)2.2.2油水分离橇系统 (7)2.2.3冷却循环系统 (8)2.2.4中央控制系统 (8)2.2.5进、出料系统 (9)2.2.6制氮机系统 (9)2.3设备维护周期 (9)2.4设备的处理能力 (9)3产物规格说明 (10)3.1产品方案 (10)3.2固态残渣 (10)3.3产污环节分析 (10)3.3.1废水污染物治理及排放 (12)3.3.2废渣 (12)3.3.3噪声源 (12)3.4“三废”及污染物排放统计 (12)4公用工程及消耗量 (14)5性能保证指标 (15)1工艺流程及说明1.1工艺原理及特点热相分离技术是在无氧的条件下,采用间接加热的方式,对含油污染物进行加热,使含油污染物中的水及有机组分等液相气化分离,并使用冷凝净化工艺收集回收液相。

热相分离排出的气相冷凝后进入分离装置,分离回收的油可重新配浆,水可供系统循环使用,富余的污水经过处理后可用于出料的喷灰抑尘,达到石油资源回收和污水回用的资源化的目的。

热相分离产生的不凝气体可作为补充燃料燃烧,整个系统最终排放的固相中TPH和烟气均符合相关排放标准。

1.2工艺原理图热相分离设备的工艺流程图如下所示:图1-1 工艺流程图1)油基污泥首先被收集到指定区域内进行预处理;2)预处理主要包括筛分、均质、破碎。

3)预处理合格的油基污泥(粒径<32mm)被输送至间接加热热相分离设备内进行处置。

设备的最大处理能力为8t/h,处理温度350~600℃可调(针对不同的污染物及物料,处理温度要求会有所差异),停留时间可调,采用天然气作为加热燃料;4)经过设备处理后,油基污泥中的污染物气化后与固体分离,处理后的固体中TPH含量满足该项目处理后指标要求。

热化学清洗法处理罐底油泥的研究杨飞飞;回军;李宝忠;吴巍【摘要】To solve environmental problems arising from tank bottom oily sludge, the effect of using a novel environment-friendly detergent on thermochemical washing efficiency of treating tank bottom oily sludge was investigated. Through observing the structure of oil slick after the washing process by biological microscope as well as determining oil recovery rate, the best washing condition was determined as follows:the detergent mass fraction 1.2%and mixing heating time 60 min. In this case, the tank bottom sludge could be fully divided into three phase materials, and the oil recovery rate could reach to 92.5%. It’s concluded that this process can actually recover crude oil and reduce environment pollution caused by oil sludge.%为解决罐底油泥的环境问题,采用新型环保清洗剂配方,选用热化学清洗法,研究了该清洗剂对罐底油泥的热化学清洗效果的影响。

油泥热解不凝气比重1. 引言油泥是指由石油开采过程中产生的废弃物,主要由石油残渣、泥土和水组成。

油泥的处理和处置一直是一个环境和经济问题。

热解是一种处理油泥的方法,通过高温分解将油泥转化为可利用的产品,其中不凝气是热解过程中的一个重要产物。

本文将深入探讨油泥热解过程中不凝气的比重,以及其对热解工艺和产品的影响。

2. 油泥热解过程2.1 热解原理热解是指将有机物在高温下分解为气体、液体和固体的过程。

在油泥热解过程中,油泥中的有机物在高温条件下发生热解反应,产生大量的气体、液体和固体产物。

其中,不凝气是指在冷凝过程中不形成液体的气体。

不凝气的比重是指单位体积不凝气的质量。

2.2 热解工艺油泥热解的工艺通常包括加热、气体分离和冷凝三个步骤。

首先,将油泥加热至高温,使其发生热解反应。

然后,通过气体分离装置将产生的气体与液体分离。

最后,将分离得到的气体进行冷凝处理,得到不凝气和液体产品。

3. 不凝气比重的影响因素3.1 原料组成油泥的组成对不凝气的比重有重要影响。

不同类型的油泥中含有不同的有机物,这些有机物在热解过程中会产生不同的气体。

因此,原料组成的不同会导致不凝气的比重差异。

3.2 热解温度热解温度是决定不凝气比重的重要因素之一。

较高的热解温度会促使有机物的分解,产生更多的气体。

因此,随着热解温度的升高,不凝气的比重通常会增加。

3.3 热解时间热解时间也对不凝气比重有一定影响。

较长的热解时间可以使热解反应更充分,有机物分解得更彻底,产生更多的气体。

因此,热解时间较长的情况下,不凝气的比重通常会增加。

3.4 热解压力热解压力是指热解过程中的压力条件。

较高的热解压力可以促使有机物分解产生更多的气体。

因此,较高的热解压力通常会导致不凝气的比重增加。

4. 不凝气比重的应用不凝气比重的大小对热解工艺和产品的性质有一定影响。

较大的不凝气比重意味着产生更多的气体,这对于热解工艺的效率和产能有积极的影响。

此外,不凝气比重还可以用来评估热解产品的质量和价值。

精品文档

油泥热解参考数据

1、一般认为反应机理如下: 在100 度左右。

主要是水分等易挥发组分的蒸发; 在200度, 油泥的热解反应开始, 而热解反应转化速率最快是在350度~ 500度, 重质油是在370度开始裂解

2、温度对热解反应的影响

当温度低于200度时, 产油率低, 甚至低于不加热分解的污泥产油率, 这说明在低温下, 污泥不发生热解反应; 当温度高于200度时, 随温度升高, 产油率增大;当温度达到250度时, 产油率可达48% ; 当温度为300度, 产油率大于54%。

在460度~490度, 随着反应温度的提高, 液相收率和反应转化率增加趋势明显, 但高于490度时液相收率有所下降, 反应转化率增长趋缓。

另外, 反应温度太低, 热解反应不足, 不能达标排放。

温度对汽油和重油密度影响较大, 当温度下降汽油比列下降,重油比列上升。

Lilly Shen[ 31] 报道,获得的最大的油量是

污泥总量的30%, 其温度是525度, 气体停留时间是1. 5 s 。

随着停留时间的增加, 其产量降低。

这和污泥中各种有机质的化学键在不同温度下的断裂有关,

在450度后, 裂解产生的重油, 发生了第二次化学键断裂, 形成了轻质油, 气体停留时间也相应地增加。

在525度以后, 会形成更轻质的油和气态烃, 不凝性气体的量提高, 炭的量也随着气体量的增加而减少。

3、加热速率对热解反应的影响

随着加热速率的加大, 液相收率随之降低, 反应转化率降低不显著。

这是因为较低的加热速率下, 加热至设定的反应温度需要较长的时间, 这实际上相对延长了在较低反应温度下的反应时间, 所以液相收率和反应转化率相对较高; 而在较高的加热速率下则相反。

还有随着加热速率的提高, 实验中水分蒸发加剧, 出现沸腾, 沸腾的泡沫携带部分实验含油污泥成分残留在热解反应器上部(温度较低)而难以反应, 影响了液相收率。

较低的加热速率虽然有利于液相收率和反应转化率的提高, 但增加幅度有限, 而且会使得反应时间和能耗也随之增加。

而对于轻质油的产率, 随着加热速率的增加而降低, 并且加热速率的影响具有阶段性。

M. In guan报道,加热速率的影响,只是在较低的热解温度下才有很重要的作用(如在450度) ; 而在较高的热解温度下, 其加热速率的影响可以忽略不计(如在650度)

1欢迎。

下载。