熔纺氨纶切片项目简介

- 格式:doc

- 大小:170.00 KB

- 文档页数:11

氨纶氨纶一般由多根长丝组成,一般为10D/根,现时已有15D/根,甚至20D/根,理论根数愈少,条干均匀度愈好,因重叠形态之机会率愈少,干法纺丝之生产溶液DMAC对人体之肝脏有害,一般10D/根内含控制0.5mg/kg,如15D/根则含0.7mg/kg,超过标准。

生产Spandex时,对于打卷张力,筒上支数,断裂强度,断裂伸度,成形度,油附著量,弹性回复率等等,都要特别注意,此等问题直接影响编织,尤以针织生产单面布更加要留意。

氨纶(spandex)氨纶是聚氨基甲酸酯纤维的简称,是一种弹性纤维。

基本特性Spandex译名"斯潘德克斯",是一种弹性纤维,学名聚氨酯纤维(Polyurethane),简写(PU)。

中国大陆称为"氨纶",它具有高度弹性,能够拉长6~7倍,但随张力的消失能迅速恢复到初始状态,其分子结构为一个像链状的、柔软及可伸长性的聚氨基甲酸酯,通过与硬链段连接在一起而增强其特性。

弹性纤维分为两类:一类为聚酯链类;一为聚醚链类。

聚酯类弹性纤维抗氧化、抗油性较强;聚醚类弹性纤维防霉性,抗洗涤剂较好。

合成纤维化学纤维是指那些以天然或者合成的高聚合物为原料,经过化学方法加工制造出来的纤维,它可以分为人造纤维和合成纤维两大类。

人造纤维有两种,即人造纤维素纤维(如粘胶纤维,富强纤维等)和人造蛋白质纤维(如大豆纤维,花生纤维等),而合成纤维的阵营比较庞大,有聚酯纤维(即涤纶),聚酰胺纤维(锦纶6,锦纶66等),聚丙烯腈纤维(腈纶),聚乙烯醇缩甲醛纤维(维纶),聚丙烯纤维(丙纶),聚氯乙烯纤维(氯纶),聚氨基甲酸酯纤维(氨纶)。

组成物质含有85%以上组分的聚氨基甲酸酯,商品名称有莱克拉(Lycra、美国、英国、荷兰、加拿大、巴西)、尼奥纶(Neolon、日本)、多拉斯坦(Dorlastan、德国)等。

首先由德国Bayer公司于1937年研究成功,美国杜邦公司于1959年开始工业化生产,现已将其氨纶产业卖给美国科氏工业集团,总产能约为10万吨左右。

氨纶用乙二胺环评报告氨纶树脂是国际上称为“热塑性聚氨酯弹性体(TPU)”的一种,如用于融熔法纺丝,则也可以称为“氨纶切片”。

合成氨纶树脂与熔融纺氨纶,是一项具有国际先进水平、填补国内空白的高新技术项目。

由于热塑性聚氨酯弹性体模量跨越10—5000MPA之间,既有橡胶的柔性,又具备塑料的刚性,这种特性决定了TPU具有广泛的应用领域,如汽车制造、交通运输、家电家具、建筑装饰、油漆涂料、制革制鞋、防腐减震、军工军械及医疗器械等。

永安市尼葛高新技术开发区是省级开发区,规划面积9.2平方公里,交通便利,距离“三泉”高速公路永安北互通口仅500米,鹰厦铁路与205国道从园区的东、南边穿过,提供“六通一平”的熟地。

永安是福建省的纺织重点地区,地处闽中山区,劳动力资源充足,劳动力成本较低。

目前永安市共有纱锭38万锭,年产涤纶短纤1万吨、纱8万吨、布3亿米、针织布2800吨、无纺布5000吨、染整工业用基布7000万米、PU革8000万米,纺织产业成龙配套,对氨纶树脂需求量大,项目建设比较优势突出。

建设规模及主要内容:建成4条年产1300吨氨纶树脂生产线。

年产1300吨氨纶树脂生产线建设项目商业计划书年产1300吨氨纶树脂生产线建设项目可行性研究报告年产1300吨氨纶树脂生产线建设项目资金申请报告年产1300吨氨纶树脂生产线建设项目节能评估报告该年产1300吨氨纶树脂生产线建设可行性研究报告对项目所涉及的主要问题,例如:年产1300吨氨纶树脂生产线建设资源条件、年产1300吨氨纶树脂生产线建设原辅材料、年产1300吨氨纶树脂生产线建设燃料和动力的供应、年产1300吨氨纶树脂生产线建设交通运输条件、年产1300吨氨纶树脂生产线建设规模、年产1300吨氨纶树脂生产线建设投资规模、年产1300吨氨纶树脂生产线建设产工艺和设备选型、年产1300吨氨纶树脂生产线建设产品类别、年产1300吨氨纶树脂生产线建设节能技术和措施、环境影响评价和劳动卫生保障等,从技术、经济和环境保护等多个方面进行较为详细的调查研究。

氨纶干法纺丝中的纺丝实验专业:材料科学与工程班级:材料071班姓名:万香宏学号:0710230114指导教师:尹翠玉天津大学材料科学与工程学院2010年12月20日氨纶干法纺丝中的纺丝实验材料071 万香宏 0710230114天津工业大学材料科学与工程学院1.前言1.1氨纶简介聚氨酯弹性纤维是由聚氨基甲酸酯制成的纤维。

国际商品名称为SPANDEX,我国商品名则为氨纶。

聚氨基甲酸酯是一种以二醇和二异氰酸盐类进行聚台加成反应制成的含有85%以上氨基甲酸酯的、具有线性链段结构的嵌段聚合物,具有天然橡胶丝的弹性。

主要商标名称有Lycra(英威达)、Dorlastan(德国拜耳公司)、ESPA(日本东洋公司)、Opelon(日本东丽- 杜邦公司)等。

聚氨酯弹性纤维是一种性能优异的化学纤维,具有伸长率大(400-800%) 弹性回复率高.聚酯型氨纶伸长600%时,回弹率为95%.弹性模量低(0.1icN/dt~x):耐疲劳性好(伸长50—300%),密度小(1—1.39%/cm3);耐腐蚀、耐晒、耐热、耐光、抗老染料有良好的亲和力,无论采用分散性酸性或复舍性还是金属性染料均可染色均匀。

聚氨酯嵌段共聚物可以纺出极细旦的丝.且品质优良。

氨纶织物质地柔软.穿着舒适。

主要用于制造各种运动衣,游泳衣溜冰衣,高尔夫球农等体育运动服;还有宇航服.飞行服,工作服等各种专用服装的柬带紧身部分;妇女的紧身衣,健美服,内衣,高弹棘,手套等女性用品,弹力灯芯皱,劳动布,弹力毛华达呢和毛花呢服装用料;医药方面用的弹性绷带,器官材料各种辅助器材设备物品等。

氨纶的研究最早始于德国,1959年杜邦首先实现了干法纺氨纶的工业化生产,60年代日本旭化成、东洋纺等公司也先后开发出了氨纶生产技术。

20 世纪80 年代后,由于氨纶包覆纱和包芯纱技术的开发,氨纶的应用领域不断扩大,市场需求不断增加。

1989 年,我国在山东烟台建成第一个氨纶生产装置,90年代一批氨纶企业也先后投产,2001年后中国企业全面进入,产能迅猛增加,截至04年11月,我国氨纶产量已占世界产量的40%多。

氨纶制造工艺及技术一、氨纶制造工艺概述氨纶是一种合成纤维,属于弹性纤维的一种。

其制造工艺包括溶胶纺丝、固化、拉伸、稳定处理等步骤。

具体工艺如下:1. 溶胶纺丝:将含有聚合物的溶液通过纺丝装置进行纺丝。

溶液中的聚合物是通过将聚酰胺与溶剂混合而得到的。

纺丝装置通常包括溶液箱、纺丝口、旋风装置等。

2. 固化:纺丝后的氨纶纤维需要经过固化处理,使其成为具有一定弹性和力学性能的纤维。

固化的主要目的是使氨纶纤维中的聚合物形成交联结构,增加纤维的强度和弹性。

3. 拉伸:固化后的氨纶纤维经过拉伸处理,使其具有更好的弹性。

拉伸的目的是增加纤维的分子取向度,提高纤维的拉伸性能和回弹性能。

4. 稳定处理:拉伸后的氨纶纤维需要经过稳定处理,以确保纤维的尺寸稳定性和形状稳定性。

这一步通常包括热定型和冷却处理,使纤维保持所需的形状和尺寸。

二、氨纶制造技术氨纶制造技术是保证氨纶纤维品质的关键。

以下是几种常用的氨纶制造技术:1. 溶液配方技术:溶液中的聚合物配方对氨纶纤维的性能有着重要影响。

通过调整聚酰胺与溶剂的比例以及添加其他助剂,可以控制氨纶纤维的弹性、强度等性能。

2. 纺丝技术:纺丝是氨纶制造的核心环节,纺丝技术的先进性对纤维的质量和性能有着重要影响。

目前常用的纺丝技术包括湿法纺丝、干法纺丝等。

3. 固化技术:固化是氨纶纤维制造中的关键步骤,固化技术的好坏直接影响纤维的强度和弹性。

常用的固化技术包括热固化、化学固化等。

4. 拉伸技术:拉伸是氨纶纤维制造中的重要环节,拉伸技术的先进性对纤维的性能有着重要影响。

常用的拉伸技术包括热拉伸、冷拉伸等。

5. 稳定处理技术:稳定处理是保证氨纶纤维尺寸稳定性和形状稳定性的关键步骤。

常用的稳定处理技术包括热定型、冷却处理等。

三、氨纶制造工艺和技术的发展趋势随着科技的进步和纺织行业的发展,氨纶制造工艺和技术也在不断改进和创新。

以下是氨纶制造工艺和技术的发展趋势:1. 绿色环保:氨纶制造过程中对环境的影响逐渐受到关注,未来的氨纶制造工艺将更加注重环保,减少对环境的污染。

氨纶生产过程及其环境问题张洪波;白建红;郭锐;李健达【摘要】Spandex has excellent scale elasticity and has been widely used in the stretch fabric.Industrial production methods are solution dry, wet, melt and chemical reaction method.The method of dry spinning technology is dominant , but its cost is high and using solvent DMF toxicity which is one of environmental pollution restrict its further development .Melt is a new spinning technique, less investment, simple process, high yield, and no solvent pollution, which is one of the most promising fiber spinning technology.%氨纶具有极好的伸缩弹性已被广泛地应用到弹力织物中,工业化生产方法有:溶液干法、溶液湿法、熔融法和化学反应法。

其中溶液干法纺丝技术占据主导地位,但其成本高,使用溶剂DMF毒性大,污染环境,制约其进一步的发展;熔融法纺丝是新型纺丝技术,投资少、流程简单、产量大,且没有溶剂造成的污染,是最具发展前途的氨纶纺丝技术。

【期刊名称】《广州化工》【年(卷),期】2015(000)016【总页数】3页(P157-159)【关键词】氨纶生产;干法纺丝;熔融法纺丝;环境污染【作者】张洪波;白建红;郭锐;李健达【作者单位】山西三维集团股份有限公司,山西临汾 041603;山西三维集团股份有限公司,山西临汾 041603;山西三维集团股份有限公司,山西临汾 041603;山西三维集团股份有限公司,山西临汾 041603【正文语种】中文【中图分类】TQ323.8氨纶是一种由氨基甲酸酯嵌段共聚物组成的聚氨酯弹性纤维,世界上通称为“斯潘特克斯”spandex,国内简称氨纶[1]。

怎么分氨纶氨纶是弹性纤维中最早开发且应用最广、生产技术最为成熟的品种。

但对于市场上的一些消费者来说,莱卡®(LYCRA®)的名气要比氨纶大得多,甚至到了“只识莱卡®不识氨纶”的地步。

氨纶是弹性纤维中最早开发且应用最广、生产技术最为成熟的品种。

但对于市场上的一些消费者来说,莱卡®(LYCRA®)的名气要比氨纶大得多,甚至到了“只识莱卡®不识氨纶”的地步。

而一些商家在进行产品宣传时也以偏概全,混为一谈。

一些“专业人士”干脆将莱卡®作为氨纶的俗称,加剧了普通消费者的错误认识。

事实上,氨纶是一类弹性纤维在中国的名称;而莱卡®只是美国DuPont(杜邦)前全资子公司—Invista(英威达)公司所生产氨纶的商品名,由于该公司在氨纶领域中占据市场领先地位,莱卡®几乎就成了所有氨纶的代名词。

1 氨纶的本源氨纶是聚氨基甲酸酯纤维在我国的商品名,英文学名为Polyurethanefiber(简写为PUfiber),国际上称为斯潘德克斯(Spandex,即弹力纤维),也称聚氨酯弹性纤维(elastanefiber,国际代码EL);在中国标准中,氨纶被称为聚氨酯弹性纤维(Polycarbaminate),欧盟称其为Elastane或Polyurethane,而“Elastane”在中国标准中指弹性纤维,不特指氨纶。

除了莱卡®以外,Creora®、ROICA®、Neolon®(尼奥纶)、Dorlastan®(多拉斯坦®)等都是其他一些公司开发的氨纶的商标名,使用时需加商标号,且不能用以替代氨纶。

氨纶是指分子链中含有85%(质量含量)以上聚氨基甲酸酯链段结构的长链形高分子化合物的纤维。

氨纶属线型嵌段共聚物,其分子结构中含有两种链段,一种是软链段,赋予纤维弹性;一种是硬链段,赋予纤维分子间的相互作用力,保证纤维具有一定的使用强度。

(500%~700%)、低弹性模量(200%伸长,0.04~0.12克/旦)和高弹性回复率( 200%伸长,95%~99%)。

除强度较大外,其他物理机械性能与天然乳胶丝十分相似。

它比乳胶丝更耐化学降解,具有中等的热稳定性,软化温度约在200℃以上。

用于合成纤维和天然纤维的大多数染料和整理剂,也适用于氨纶的染色和整理。

氨纶耐汗、耐海水并耐各种干洗剂和大多数防晒油。

长期暴露在日光下或在氯漂白剂中也会退色,但退色程度随氨纶的类型而不同,差异很大。

氨纶纤维所以具有如此高的弹力是因为它的高分子链是由低熔点、无定型的"软"链段为母体和嵌在其中的高熔点、结晶的"硬"链段所组成。

柔性链段分子链间以一定的交联形成一定的网状结构,由于分子链间相互作用力小,可以自由伸缩,造成大的伸长性能。

刚性链段分子链结合力比较大,分子链不会无限制地伸长,造成高的回弹性。

氡纶长丝的横截面大部分为狗骨形(dog-bone-shaped)也有一些长丝表面光滑或呈锯齿状。

断裂强度在所有纺织纤维中是最低的,只有0.44~0.88CN/dtex(聚醚型的强度要高于聚酯型)。

吸湿范围较小,一般为0.3-1.2%(复丝吸湿率要比单丝稍高些)。

耐热性视品种不同而有较大差异,大多数纤维在90~150℃范围内短时间存放,纤维不会受到损伤,安全熨烫温度为150℃以下,可以加温干扰与湿洗。

染色性能较优,可染成各种顿色,染料对纤维亲和力强,可适应绝大多数品种的染料,并具有较好的耐化学性,耐大多数的酸碱、化学药剂、有机溶剂、干洗剂和漂白剂,以及耐日晒和风雪,但不耐氧化物,易使纤维变黄与强力降低。

氨纶一般不单独使用,而是少量地掺入织物中。

这种纤维既具有橡胶性能又具有纤维的性能,多数用于以氨纶为芯纱的包芯纱,称为弹力包芯纱,这种纱的主要特点,一是可获得良好的手感与外观,以天然纤维组成的外纤维吸湿性好;二是只用1-10%的氨纶长丝就可生产出优质的弹力纱;三是弹性百分率控制范围从10%到20%,能根据产品的用途,选择不同的弹性值。

收稿日期:2002207202;修回日期:2002210230。

作者简介:牛家祥(19742),男,辽宁大连人,助理工程师,理学学士,主要从事氨纶等化纤产品的科研及生产工作。

氨纶的生产及应用牛家祥1,何 山1,张祖文2,刘兴富1(1.大连合成纤维研究所,辽宁 大连 116021;2.大连振邦氟涂料股份有限公司,辽宁 大连 116029)摘要:氨纶的纺丝方法有干纺、湿纺、化学反应纺丝和熔融纺丝法,干纺产量占世界氨纶总产量的80%。

聚氨酯弹性纤维应用十分广泛,可以用氨纶为纱芯,外包非弹性纤维制成各种包芯纱、包覆纱、空气变形纱,也可以用裸丝与其他纤维合股使用,主要用于加工各类高档弹性织物。

关键词:氨纶;性能;应用中图分类号:T Q340.149 文献标识码:A 文章编号:100828261(2003)022*******0 引言 氨纶是一种由含聚氨基甲酸酯大于85%的具有线型链段结构的高分子化合物制成的弹性纤维。

氨纶强度高、密度小,具有优良的高弹性和弹性回复率,弹性伸长大于400%,最高可达700%,是其他纤维无法比拟的。

其服装制品柔软而富有弹性,穿着时既贴身又无约束感,感觉十分舒适。

可以加工成各类高档弹性纺织品,是生产高档弹性纺织品不可缺少的特殊纺织纤维,因而具有很高的应用价值和良好的发展前景。

1997年世界氨纶需求量约10万t 左右,预计未来几年内将以10%左右的速度增长。

在世界氨纶市场需求高速增长的推动下,世界各国生产装置建设发展迅速,制造厂商竞相扩大其生产能力,并且开辟了独有品种新市场。

1 氨纶的生产方法 氨纶的纺丝方法包括干纺、湿纺、化学反应纺丝和熔融纺丝法[1,2]。

干法纺丝技术是当前氨纶工业生产最为普遍方法,占世界氨纶总产量的80%(见表1),典型代表是杜邦公司的Lycra 纤维和拜耳公司D orlastan 纤维。

湿纺法约占10%,其代表是日本富土纺公司的Fujibo 纤维。

美国环球公司的G lospan 纤维则由化学反应纺丝法制得。

氨纶生产及行业情况概述CCFEI 王艳2005年9月目录1 前言 (1)1.1 氨纶技术的由来 (1)1.2 氨纶工业的发展回顾 (3)1.2.1 国外氨纶发展 (3)1.2.2 国内氨纶发展现状 (4)1.3 氨纶技术的发展趋势 (4)2 氨纶的生产工艺 (6)2.1 氨纶的弹性机理 (6)2.2 氨纶四大纺丝工艺简介 (7)2.3 四大工艺的比较 (12)2.4氨纶的基本性能 (13)3 氨纶的用途 (15)3.1 下游纱 (16)3.2 下游织物 (21)4 氨纶产业链运营现状 (25)4.1 氨纶原料情况 (25)4.2氨纶市场概述 (32)5 目前中国氨纶行情分析 (38)5.1氨纶工厂情况 (38)5.2 2005年上半年氨纶大事记 (40)5.3 影响中国氨纶行情的因素 (41)6 氨纶发展探索 (49)7结束语 (52)1 前言聚氨酯弹性纤维(Polyurethane Fiber),简称PU纤维,是由至少含有85%聚氨基甲酸酯链段的嵌段共聚物制成的纤维,美国名称为斯潘德克斯(Spandex),西欧则乐于称为Elastane Fiber,我国商品名为氨纶。

早在1930年德国就开始研究氨纶,1937年德国拜尔公司研制成功,但没有投入工业化生产,产品称Parlon,性能类似锦纶。

1958年美国杜邦公司亦研制成功,于1959年进行批量生产,其产品名为莱卡(Lycra)。

到20世纪60年代初,世界许多国家相继建成氨纶厂,1970年世界产量为6800吨,到1982年达到2万余吨,1990年增至4.84万吨,近几年发展更快,这个产业的重心由欧美向亚洲转移。

目前,中国已成为世界上最大的氨纶生产国。

我国于1989年在山东烟台建立了第一座氨纶厂,此后在江苏连云港、广东鹤山相继建成了年产500吨的氨纶厂。

杜邦公司也在上海投资建设一年产2000吨的氨纶工厂。

近年来我国氨纶生产发展非常迅速,到2005年产量预计产能达到20万吨。

熔纺氨纶长丝的热学和力学性能研究郑海春;叶韫珊;邢铁玲;陈斌【摘要】氨纶以其优异的弹性而被广泛地应用于纺织领域,尤其是与棉、涤纶等纤维混纺.但在与其他纤维混纺时,需考虑染料的筛选及选择合适的加工条件.文章研究熔纺氨纶和干纺氨纶长丝的基本热性能和力学性能,并通过热重分析(TG)测试熔纺氨纶在经不同热处理后的质量保留率和分解速率变化.在确定干热定型的处理工艺后,模拟染整工艺(前处理、前热定型、染色工艺),测试处理后熔纺氨纶长丝的断裂强力和定伸长弹性回复率,考察染整加工对其力学性能的影响.结果表明,经过模拟染整工艺处理后样品的力学性能测试,认为在和涤纶做包芯、混纺时可采用高温高压染色,弹性损失不明显,能为涤纶和熔纺氨纶包芯纱或混纺产品的染色和后续加工提供指导.【期刊名称】《丝绸》【年(卷),期】2016(053)002【总页数】6页(P8-13)【关键词】熔纺;氨纶;热性能;断裂强力;弹性回复率【作者】郑海春;叶韫珊;邢铁玲;陈斌【作者单位】苏州大学纺织与服装工程学院,江苏苏州215006;苏州大学纺织与服装工程学院,江苏苏州215006;苏州大学纺织与服装工程学院,江苏苏州215006;巴斯夫聚氨酯特种产品(中国)有限公司,上海200137【正文语种】中文【中图分类】TS191.921一般的纤维是不具有弹性的,而随着纺织品的开发和人们对于纺织品需求的变化,氨纶作为一种高弹性纤维可与其他纤维混纺、包芯等,均能提高织物的弹性及尺寸稳定性,从最基本的丝袜到具有功能性的泳衣,都少不了氨纶的存在[1]。

生产氨纶的常用方法是干法纺丝,但其复杂的设备、高成本及较大的环境污染,促使人们逐渐开发出熔融法纺丝,直接在高温下TPU切片和扩链剂反应后喷丝成型[2]。

熔融法纺丝和干法纺丝得到的氨纶长丝尽管都是软硬链段共存又互相分离的微相结构,但是由于工艺不同而导致分子链折叠排列不同,软硬链段比例不同,结晶度不同等,因此两者在经热处理和拉伸后所表现出的性能亦有不同。

1 熔纺氨纶切片项目简介 白子文 2

1、氨纶概述 氨纶即聚氨酯弹性纤维,以其富有弹性、穿着贴身舒适的优点得到消费者的青睐,被广泛应用于纺织、包装、医用等领域,是目前全球发展最快的合成纤维。到2004年底,我国的氨纶产量高达20.5万吨,占全球的45%,已成为世界第一大氨纶生产与消费国。我国氨纶的高速发展,为我国纺织行业的技术进步与产品升级换代起到了很大的推动作用。

氨纶目前有干法纺丝、湿法纺丝、熔融纺丝及化学反应纺丝四种生产工艺,其简介如下。

1)干法纺丝工艺过程如下图1所示:

图1:干法纺丝工艺过程示意图 干法纺丝是目前世界上采用最广的一种生产聚氨酯弹性纤维的方法,美国的DuPont 、德国的Dorlas2tan 及日本东洋纺等大厂商均采用干法纺丝工艺,干法纺丝生产的氨纶产量占氨纶总产量80 %以上。干法纺丝生产时,需注意溶剂的回收提纯。干法纺丝工艺中的纤维卷绕速度一般在200~600 m/min ,最高可达1000 m/min;所得纤维的纤度为2.2~2.9 tex。干法纺丝技术成熟,所得纤维的质量和性能优良。

2)湿法纺丝工艺过程如下图2所示:

图2:湿法纺丝工艺过程示意图 凝固浴为可与DMF混溶的水或醇和DMF的混合物。湿法纺丝用水为纺丝凝固浴液时,纤维表面凝固快,有皱折现象;用醇时,纤维结构均匀,强度高。浴槽的前几段起凝固丝束的作用,后几段起水洗作用。湿法纺丝工艺复杂, 纺丝速度低,生产 3

成本高,厂房建筑和设备投资费用大。目前湿法纺丝的聚氨酯弹性纤维产量约占总量的10 %。日本富士纺公司的Fujibo 氨纶就是采用湿法纺丝技术生产。

3)熔融纺丝工艺过程如下图3所示:

图3:熔融纺丝工艺过程示意图 氨纶切片即氨纶专用热塑性聚氨酯弹性体(TPU)。熔融纺丝工艺流程简单,原材料及设备费用都较低,生产效率高。特别是不使用可燃和有毒的有机溶剂,因此不象干纺、湿纺那样需用昂贵的回收设备。其产品易于细旦化,舒适性、耐氯性、生物相容性均较好,越来越受到重视。但是由于热塑性聚氨酯内在结构的原因,目前产品的耐热性与干法氨纶相比略差。熔纺按伦的生产公司主要有日本的日清纺、钟纺、可乐丽、油墨化工与大塞璐公司,以及我国江苏的南黄海公司等。

4)化学反应纺丝工艺过程如下图4所示:

图4:化学反应纺丝工艺过程示意图 化学纺丝法的缺点是其效率较低,且存在废水与二胺化合物污染环境的问题,目前世界上用这种方法纺丝的氨纶产量不到其总产量的10%。美国Globe、西班牙的Enkaswing、英国的Spanzelle等公司都用这种方法生产。

在我国,以产量计算,2003年氨纶的生产干法约占90%左右,熔法占8%左右,湿法没有,反应法2%。

在上述四种氨纶生产工艺中,湿法与化学法由于工艺流程长、设备投资大、环境污染严重、产品性能也较差等一系列原因,已开始逐步淘汰。干法纺丝工艺相对来说设备投资小、占地少、产品性能优良,目前的应用的最多。但干法纺丝也存在溶剂DMF(二甲基甲酰胺)对环境产生负面影响的问题,在环保与工业卫生意识与法规日益加强的今天,其发展受到限制。熔纺氨纶因生产工艺流程简单、 4

设备投资小、生产效率高、易于细旦化等优势,已成为今后氨纶发展的主流方向,在我国大陆更得到飞速的发展,目前国内生产能力已超过全球熔纺氨纶总能力的三分之二,生产厂有20余家,生产技术与设备也日臻完善,生产能力与市场占有率都迅速提高。

2、熔纺氨纶与氨纶切片 1)熔纺氨纶 氨纶是我国对聚氨酯纤维的简称,商品名也称 “莱卡”,是一种具有高弹性的高档化学纤维。氨纶以其优良的性能使织物穿着舒适,能适合身体部位的弯曲的需要,使服装对身体的束缚力很小,同时织物还有很好的防皱性、皱折定型能力永久不变。被广泛用于带有弹性功能的纺织、针织产品。如袜子、泳装、女士内衣、束身衣、体型服、毛衫、保暖衬衣、弹力牛仔布、精纺面料,以及医疗用品等等。

熔纺氨纶丝较其它非熔纺氨纶丝具有丝质柔软;耐候性佳、保存时间长;易于细旦化、单根纤维均一性良好;热定型性良好;产品品种变化快;生产中无溶剂,所用原材料安全性好,属绿色工艺;设备投资少(约为干法氨纶生产设备的1/10)、投产周期短(六个月)、工艺流程简单、设备投资低、生产效率高等多项优点,受到业界高度重视并看好,具有极大发展潜力。

氨纶有四种纺丝方法:溶液干法、溶液湿法、熔融挤出法和化学反应法。其中溶液湿法和化学反应法由于三废多,污染严重,目前已基本被淘汰。干法工艺生产的氨纶纤维由于具有优秀的物理特性,可用于各种中高档纺织品及针织品,目前在国内氨纶生产中占80%以上。但干法工艺必须使用有机溶剂二甲基甲酰胺(DMF)或二甲基乙酰胺(DMAC),此溶剂极易挥发,回收投资巨大,对环境构成严重污染,对有接触人员的身体器官(肝脏)造成危害,目前已受到社会各方面的特别关注。加上此种工艺方法所需生产厂房、场地、设备及工艺处理投资大,能耗高,不符合当前“低碳”经济的要求。为此,在对环保意识很强的发达国家和地区,均已纷纷停止发展干法氨纶企业。

熔纺氨纶纺丝技术是本世纪初新兴起的氨纶纺丝技术,其生产流程是氨纶切片(氨纶切片是纺织行业对用于熔纺氨纶纤维生产的专用TPU粒子料的习惯性叫法)经干燥、再熔融、计量、纺丝、上油、卷绕、平衡等工序,即可得到氨纶纤维。可以看出,熔纺氨纶生产工艺具有工艺流程简单、生产效率高,在生产过程中无须使用溶剂,无三废排放,设备投资少、投产周期短节约能源等优点。而且熔纺氨纶产品具有易于实现细旦化,丝质柔软;耐候性佳、保存时间长;单根纤维均一性良好;热定型性良好;产品品种变形快等优点,已成为今后发展的方向和各大厂商竟相研究、开发、投资的热点。目前,我国氨纶产能已超过25万吨, 5

其中熔纺氨纶比例从2005年的15%提高到20%,干法比例从85%下降到80%。随着熔纺氨纶技术研究的不断深入和发展,随着作为硬件的熔纺氨纶设备、助剂及有关配套的不断完善,其熔融法纺氨纶的工艺方法必将逐步取代干法,成为氨纶生产的主导方法。干法与熔法纺氨纶工艺比较见下表2

表2:干法与熔法纺氨纶工艺比较 干法与熔法纺氨纶工艺比较 干 法 熔 法 设备投资费用 1-1.1亿元RMB/500吨/年 1280万元RMB/500吨/年 纺丝速度 400-900m/min 500-1000m/min 工艺技术成熟性 成熟 已实现应用

对环境影响 严重污染 无污染 产品显著优点 熔点高,热变形温度高,伸长大,回弹率高。 手感柔和,耐久,耐氯,耐水解性好。

应用领域 全面 袜子,毛衫,内衣。 配套产业 较为完善 发展中 发展障碍 投资费用过高 热变形温度有待提高

到目前为止,我国熔纺氨生产企业曾发展到30多家,产能曾达到2万t/a以上。但近年来熔纺氨纶丝实际产能不足1万t/a。其根本原因是我国氨纶切片国产化技术未取得真正的突破,中高档熔纺氨纶切片全部进口,导致熔纺氨纶的成本居高不下,阻碍了熔纺氨纶的进一步发展。目前国内所有熔纺氨纶企业所需氨纶切片均购买德国巴斯夫和美国诺誉的进口产品,价格在5.2—5.3万元/吨水平。而且供应商还规定定货起点必须为16吨(一个20尺货柜),还必须提前60天付款。这就给生产规模本就不大的熔纺企业在流动资金方面造成沉重的压力。氨纶切片已成为我国熔纺氨纶发展的瓶颈。可以预料,一旦有符合要求的国产化产品面市,前途将十分光明。

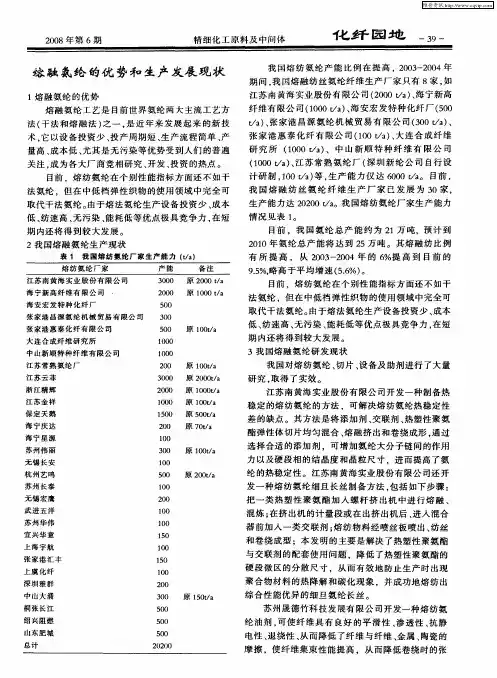

下表3为国内熔纺氨纶生产厂家。从表3可以看出,所有能的熔纺氨纶生产厂商都不生产氨纶切片。

表3:国内熔纺氨纶厂家 氨纶厂家 2007年产能 吨 切片 氨纶厂家 2007年产能 吨 切片 江苏云菲 3000 无 武进五洋 100 无 江苏南黄海 5000 无 苏州华伟 100 无 海宁新高 2000 无 宜兴华意 150 无 6

浙江精辉 2000 无 中山新顺 1000 无 江苏金祥 1000 无 常熟赛纶丝 200 无 张家港惠泰 500 无 上海宇航 100 无 保定天鹅 1500 无 张家港汇丰 150 无 海安宏发 500 无 大连合成 1000 无 海宁庆达 200 无 昌源氨纶 300 无 海宁星源 100 无 上虞化纤 100 无 苏州伟丽 300 无 山东肥城 500 无 无锡长安 100 无 绍兴阻燃 500 无 杭州艺鸣 500 无 桐张长江 500 无 苏州长泰 100 无 中山大涌 300 无 无锡宏鹰 200 无 深圳雅群 200 无 合计 30 家 产 能 2007年合计: 20200吨

2)氨纶切片 作为氨纶切片用的TPU,在性能上具有以下几方面的要求: ——要具有高的分子量、窄的分子量分布及极少量的颗粒。 ——要具有极好的熔融成型性而且在熔纺过程中的断头率要低。 ——纺成的纤维要具有极好的热及机械性能,特别是拉伸性能。

可以看出,作为氨纶切片,对TPU的回弹性、耐热性、TPU熔体强度、凝胶粒子的控制、质量稳定性都有很高的要求。目前我国的绝大部分TPU生产厂家由于种种原因,所生产的TPU都达不到氨纶切片的要求。从前面的分析可以看出,目前国内所有熔纺企业每年共需求氨纶切片2万多吨,而能够进口的氨纶切片也只能在6000~8000吨/年,可见熔纺氨纶切片投产以后,其市场空间很大,产品会供不应求。

3. 项目的可行性 1)技术现状 目前熔纺氨纶切片均为聚醚型TPU产品。由于其分子结构内在的原因,导致普通熔纺氨纶产品在弹性回复率、耐热性等方面还不如干纺氨纶。而且由于技术原因,国内TPU厂家生产的聚醚型TPU产品,在耐热性、弹性等方面与德国BASF公司、德国Bayer Desmopan公司、美国诺誉(noveon)化工公司还有较大差距。如何提高熔纺氨纶的品质已成为熔纺氨纶行业能否继续高速发展的关键课题。

我公司从2011年8月至2013年10月,承担浙江省科技厅重大项目“纳米改