铸造工艺学课件浇注位置的确定2011ppt课件

- 格式:ppt

- 大小:3.89 MB

- 文档页数:49

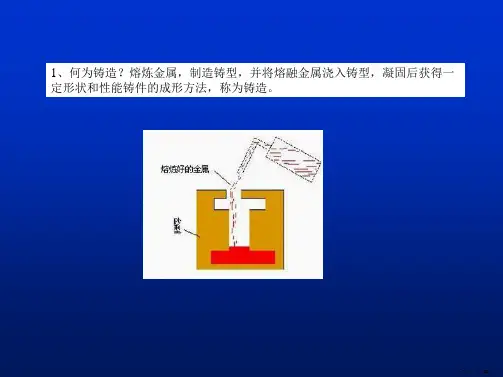

铸件浇注位置的确定铸造⼯业⽹昨天铸件的浇注位置是浇注时铸件在铸型中所处的位置。

浇注位置不仅对保证铸件质量有重要影响,⽽且与⼯艺装备(如模样、芯盒等)结构,下芯、合型甚⾄清理等⼯序均有密切的关系,还有可能影响到机械加⼯。

因此这是⼀个很重要的问题。

浇注位置的选择要根据铸件的⼤⼩、结构特点、合⾦性能、⽣产批量、现场⽣产条件及综合效益等⽅⾯加以确定。

以保证铸件质量为出发点,应尽量简化造型⼯艺和浇注⼯艺。

根据⽣产经验,铸件浇注位置的确定应注意以下⼏项原则:(1)铸件的重要加⼯⾯应朝下或呈侧⽴⾯⼀般情况下,铸件顶⾯形成⽓孔和夹杂物等缺陷的可能性⼤,⽽铸件向下的底⾯和侧⽴⾯通常⽐较光洁,出现缺陷的可能性⼩。

因此,铸件的重要加⼯⾯,受⼒使⽤⾯等质量要求⾼的部位应该放在底⾯;若放在底⾯有困难,可尽量将其侧⽴或倾斜放置。

质量要求⾼的铸件表⾯(如重要的机械加⼯⾯,耐磨表⾯,受⼒部位等)应朝向下⾯,如图5-17所⽰。

(2)尽可能使铸件的⼤平⾯朝下既可避免⽓孔和夹渣,⼜可以防⽌⼤平⾯处发⽣夹砂缺陷。

图5-18所⽰的铸件,尽管⼤平⾯朝上,⽅便操作,但是质量难以保证,因此,应选⼤平⾯朝下的⽅案。

对于⼤的平板类铸件,可采⽤倾斜浇注,以便增⼤⾦属液⾯的上升速度,防⽌夹砂结疤类缺陷,如图5-19所⽰。

(3)应保证铸件能充满对具有薄壁部分的铸件,应把薄壁部分放在下半部或置于内浇道以下,以免出现浇不到和冷隔等缺陷。

图5-20所⽰为曲轴箱盖的浇注位置。

当铸件的薄壁部分⾯积较⼤时,可采⽤倾斜浇注,以保证铸件能充满,如图5-21所⽰。

(4)应有利于实现顺序凝固铸件的厚⼤或局部厚实部分,应置于铸型的顶部或侧⾯,以便于安放冒⼝,实现⾃下⽽上的顺序凝固,以利于补缩,如图5-22所⽰。

对于因合⾦体收缩率⼤或铸件结构上厚薄不均匀⽽容易出现缩孔、缩松的铸件,应优先保证顺序凝固,充分发挥冒⼝的补缩作⽤。

(5)应尽量减少砂芯数量避免使⽤吊砂、吊芯或悬臂砂芯,以便于下芯、检验、固定和排⽓。

![铸造工艺设计:浇注位置的选择原则、分型面的选择原则[行业荟萃]](https://uimg.taocdn.com/68c98db2524de518964b7d61.webp)