数控车削加工基础

- 格式:doc

- 大小:373.00 KB

- 文档页数:11

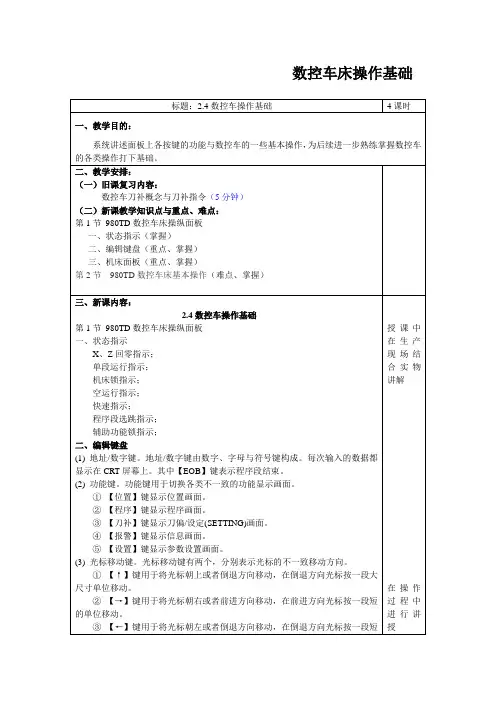

数控车床操作基础【X1】、【X10】、【X100】与【X1000】四个按钮都属于增量倍率修调按钮。

当系统工作在【步进】按钮按下时,用于调整每次步进的步进距离,即增量值。

每一步能够是最小输入增量单位的1倍、10倍、100倍与1000倍。

【冷却】按钮用于手动开/关切削液泵。

【手动换刀】按钮按下时,在手动方式下实现转塔转位换刀。

【+X】、【-X】、【+Z】与【-Z】四个按钮均属于轴向移动按钮,利用它们能够进行手动点动进给与手动步进进给,每次只能操纵一个坐标轴的运动。

按下其中之一,就能够实现刀架向坐标轴某一方向运动。

【快移】按钮与轴向移动按钮同时按下时,刀架按照NC参数设定的快速移动速度快速运动。

【主轴正转】、【主轴反转】与【主轴停】三个按钮可操纵主轴正转、反转与停转。

第二节:980TD数控车床基本操作(1 )开机、关机操作:a. 在确认急停开关按下的情况下,打开电源开关—打开机床开关—按下绿色开关(操纵系统上电)—向右旋转急停开关—机床启动。

b. 在任何情况下按下急停开关—按下红色开关(操纵系统下电)—关机床开关—关电源开关—完成。

(2)手动返回参考点操作:a. 先检查一下各轴是否在参考点的内侧,如不在,则应手动回到参考点的内侧,以避免回参考点时产生超程b. 按功能键区的“回零”功能按键c. 分别按+X 、+Z 轴移动方向按键,使各轴返回参考点,回参考点后,相应的指示灯将点亮。

(3)点动、步进操作a. 按功能键区的“手动”或者“增量”功能按键b.“增量”时按倍率选择键0.1 、0.01 、0.001 选择增量进给的倍率大小c.按机床操作面板上的“ +X ”或者“ +Z ”键,则刀具向X 或者Z 轴的正方向移动,按机床操作面板上的“-X ”或者“-Z ”键,则刀具向X 或者Z 轴的负方向移动;d.如欲使某坐标轴快速移动,只要在按住某轴的“+”或者“-”键的同时,按住“快移”键即可。

(4)手轮进给a. 按功能键区的“手轮” 功能按键;b. 按倍率选择键0.1 、0.01 、0.001 选择增量进给的倍率大小c.按中的“ X ”或者“ Z ”键,选择相应的轴。

标题:车削加工那些事儿- 基础知识篇嘿,伙计们,今天咱们来侃侃这个车削加工的基本内容。

别看我这儿说得轻松,其实车削这活儿可讲究了,得有那么点手艺人才干得好。

不过别怕,咱们一点点来,不着急。

首先啊,咱得知道车削是啥。

简单来说,就是用个旋转的刀具去切一个转动的工件,就像你在家切菜似的,只不过咱们的工具和工件都是金属的,而且精度高得多。

咱们先说说车削加工的分类。

基本上,车削可以分为两大类:粗车和精车。

粗车嘛,就是为了快速去掉多余的材料,不太在乎表面光不光滑;精车呢,就是为了把工件加工到精确的尺寸和形状,表面得光滑得像婴儿的屁股一样。

再说说车削加工的设备。

最主要的设备就是车床,还有刀具、夹具这些。

车床有很多种,什么数控车床、普通车床等等,根据不同的需要来选。

刀具也得选对,不同的材料、不同的加工要求,用的刀都不一样。

夹具呢,就是用来固定工件的,保证它不会乱动。

接下来咱们看看车削加工的流程。

首先是准备工作,包括选材料、选刀具、装夹具这些。

然后是车削操作,这个时候要注意控制好切削速度、进给量这些参数。

最后是清理和检查,把工件表面的切屑清理干净,检查加工质量。

在车削过程中,还得注意几点:一是刀具得锋利,不然切不动;二是冷却液得够用,不然刀具和工件摩擦生热,会影响精度;三是测量要准确,不然加工出来的东西可能不合格。

当然啦,车削加工也不是万能的,有些材料太硬或者太粘,可能就不适合车削。

所以咱们得根据实际情况来选择合适的加工方法。

对了,还有一点很重要,就是安全。

车削加工的时候,一定要遵守安全规程,眼睛不能离工件太近,穿戴好防护装备,避免发生事故。

最后咱们聊聊车削加工的技巧。

这个就需要点经验了。

比如,你要是想提高加工效率,就得合理选择切削参数;要是想提高加工精度,就得仔细调整机床和夹具。

这些都是需要时间积累的。

好了,说了这么多,咱们这个车削加工基本内容就差不多了。

当然啦,这里面还有很多细节和技术要点,咱们以后可以慢慢聊。

数控加工部分

机械加工教研组田喜山

课时计划

课时计划

课时计划

删除键。

删除光标所在的数据

插入键。

把输入域之中的数据插入到当前光标之后的消除输入域内的数据。

向上翻页。

偏值参数输入页面。

图形参数设置页面。

信息页面,如“报警”系统参数页面。

系统帮助页面。

课时计划

课时计划

课时计划

课时计划

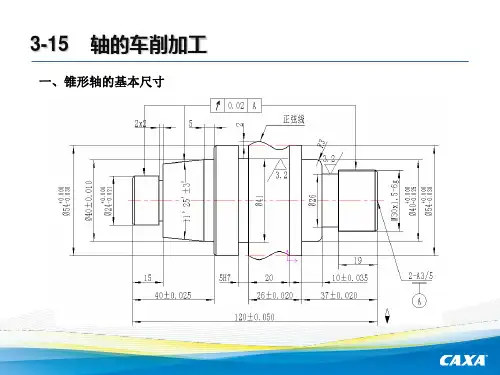

.确定装夹方案

因前道粗加工工序已经将零件总长确定,本工序装夹关键是

课时计划

课时计划

图1-10 机夹可转位车刀

)涂层刀具涂层硬质合金刀片的耐用度至少可提高

倍,而涂层高速钢刀具的耐用度则

倍。

)非金属材料刀具用作刀具的非金属材料主要有陶瓷、金刚石及立方氮化硼等。

工件的装夹

课时计划

课时计划

课时计划

课时计划。

广州市XXXX技工学校教案册(生产实习)课题数控车床基本知识教师时间课题学习要求(引言)本课题的教学目的掌握数控加工的入门知识、组成及工作原理,及数控编程的基础知识;熟练数控的基本功能.掌握数控编程通用G代码、M功能、S功能、T功能。

一、数控车床加工特点以及加工流程(0。

3课日)1、数控的定义:数控是指用数字来控制,通过计算机进行自动控制的技术通称为数控技术.2、数控机床的特点:1)、具有高度柔性,2)、加工精度高,3)、加工质量稳定、可靠。

4)、生产率高.5)、改善劳动条件。

6)、利于生产管理现代化。

3、数控机床的组成和工作原理1)、数控机床的组成数控机床一般由输入输出设备、CNC装置(或称CNC单元)、伺服单元、驱动装置(或称执行机构)、可编程控制器PLC及电气控制装置、辅助装置、机床本体及测量装置组成。

下图是数控机床的组成框图,其中除机床本体之外的部分统称为计算机数控(CNC)系统.4、数控车床编程的基础知识数控车床之所以能够自动加工出不同形状、尺寸及高精度的零件,是因为数控车床按事先编制好的加工程序,经其数控装置“接收”和“处理”,从而实现对零件的自动加工的控制。

使用数控车床加工零件时,首先要做的工作就是编制加工程序。

从分析零件图样到获得数控车床所需控制介质(加工程序单或数控带等)的全过程,称为程序编制,其主要内容和一般过程如下图所示:1)图样分析根据加工零件的图纸和技术文件,对零件的轮廓形状、有关标注、尺寸、精度、表面粗糙度、毛坯种类、件数、材料及热处理等项目要求进行分析并形成初步的加工方案。

2)辅助准备根据图样分析确定机床和夹具、机床坐标系、编程坐标系、刀具准备、对刀方法、对刀点位置及测定机械间隙等。

3)制定加工工艺拟定加工工艺方案、确定加工方法、加工线路与余量的分配、定位夹紧方式并合理选用机床,刀具及切削用量等。

4)数值计算在编制程序前,还需对加工轨迹的一些未知坐标值进行计算,作为程序输入数据,主要包括:数值换算、尺寸链解算、坐标计算和辅助计算等。

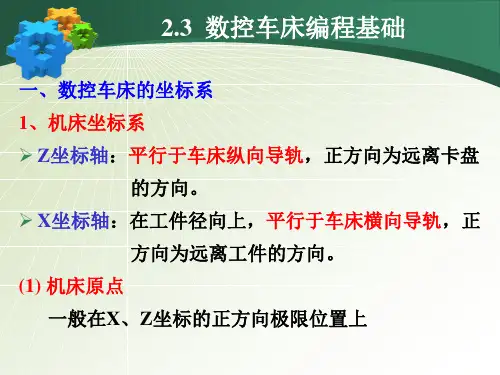

项目一数控车削加工基础1.1学习目标通过本课题学习,掌握数控车床的基本结构及其各轴移动方向对应的坐标轴;理解坐标系的确立原则,并结合加工前的对刀动作掌握机床上几种坐标系的联系与区别;掌握数控车床编程指令的基本格式;1.2 知识点本课题主要讲解以下知识点:1、机床结构及其对应坐标轴;2、坐标系的确立原则;3、机床坐标系、编程坐标系、加工坐标系的联系与区别;4、对刀的方法与原理;5、数控车床编程格式的确定。

1.3 学习容1.3.1机床结构及其坐标轴如图1.1示,操作机床面板,了解各坐标轴位置规定并弄清楚正、负方向等。

(可拓展讲解其他类型结构)附记机床操作安全规程。

图1.1数控车床1.3.2坐标系的确立原则1.刀具相对于静止工件而运动的原则这一原则使编程人员能在不知道是刀具移近工件还是工件移近刀具的情况下,就可依据零件图样,确定机床的加工过程。

附记机床操作安全规程。

2.标准坐标(机床坐标)系的规定在数控机床上,机床的动作是由数控装置来控制的,为了确定机床上的成形运动和辅助运动,必须先确定机床上运动的方向和运动的距离,这就需要一个坐标系才能实现,这个坐标系就称为机床坐标系。

标准的机床坐标系是一个右手笛卡尔直角坐标系,图1.2中规定了X轴为大拇指指向,Y轴为食指指向,Z轴为中指指向。

这个坐标系的各个坐标轴与机床的主要导轨相平行,它与安装在机床上的主要直线导轨找正的工件相关。

3.运动的方向数控机床的某一部件运动的正方向,是增大工件和刀具之间距离的方向。

图1.2 坐标系根据实际情况,结合具体机床,依次确定Z、X、Y轴1.3.3三点联系与区别1.机床原点机床原点是指在机床上设置的一个固定的点,即机床坐标系的原点。

它在机床装配、调试时就已确定下来了,是数控机床进行加工运动的基准参考点。

在数控车床上,一般取在卡盘端面与主轴中心线的交点处,如图1.3(a)中O1即为机床原点。

图1.3机床原点2.编程原点指根据加工零件图样选定的编制零件程序的原点,即编程坐标系的原点。

如上图(b)中所示的O2点。

编程原点应尽量选择在零件的设计基准或工艺基准上,并考虑到编程的方便性,编程坐标系中各轴的方向应该与所使用数控机床相应的坐标轴方向一致。

3.加工原点也称程序原点。

是指零件被装卡好后,相应的编程原点在机床原点坐标系中的位置。

1.3.4对刀设若有图1.4所示加工零件、程序,需要在加工前的完成对刀动作(移动刀具到起刀点位置)。

其加工程序如表1.1图1.4 加工零件表1.1程序表程序说明%1G92 X50 Z100 M03 S300 建立工件坐标系主轴正转G00 X45 Z-1G01 X0 F80G00 X50 Z100 M05.M30快速到达切削起点,进行端面切削快速返回起刀点,主轴停程序结束对刀方法多种多样,建议初学者先理解掌握一般对刀法。

为使结果更为精确,可反复进行“试切—测量—调整”几个阶段。

如图1.5,其对刀操作过程如下:1.回参考点进行回参考点操作,通过刀具返回机床零点消除刀具运行中插补累积误差。

图1.5 对刀2.试切削用手动方式操做机床,先切削工件外圆表面保持刀具在X方向位置不变退刀,记录此时X轴坐标值X t,并测量试切后的工件外圆直径为d;然后切削工件的右端面,保持刀具在Z方向位置不变退刀,记录此时Z轴坐标值Z t。

3.计算编程原点在机床坐标系中的坐标值设若工件长度为L,则编程原点为:X o=X t-d,Z o=Z t-L;若编程原点选在右端面,则此处L取0。

4.计算刀具机床坐标系中的起点位置若刀具起点位置设为A(60,100),则刀具起点坐标位置为X a=X o+60,Z a=Z o+100。

5. 建立工件坐标系移动刀具到起点位置,执行G92指令,则系统建立了新的工件坐标系。

若加工坐标系采用指令G54系列来选择,则只需计算出3步骤中的(X o,Z o)输入相应坐标系设置中即可;但依然显得旧而麻烦,现在常用的T方式对刀法(即将步骤2中测量直径d和工件长度L输入到指定的刀具偏置号中,然后在程序中调用相应偏置号,如T0101就意味着使用1号刀1号偏置来建立工件坐标系),十分简单明了。

1.3.5 程序结构与格式1.程序结构一个零件程序是一组被传送到数控装置中去的指令和数据,这个零件程序是由遵循一定结构、句法和格式规则的若干个程序段组成的,而每个程序段是由若干个指令组成的,其结构如下:O1012N10 G54 G90 G00 Z50N20 M03 S800N30 G00 X-50 Y0N40 Z3。

N110 M30一般由开始符(单列一段)程序名(单列一段)程序主体和程序结束指令(一般单列一段)组成。

程序的最后还有一个程序结束符。

程序开始符与程序结束符是同一个字符:在ISO代码中是%,在EIA代码中是ER。

程序结束指令可用M02(程序结束)或M30(程序结束返回)。

在使用中,执行M02指令结束程序时,自动运行结束后光标停在程序结束处;而执行M30指令来结束程序时,自动运行结束后光标和屏幕显示能自动返回到程序开始处,一按启动按钮就可以再一次运行程序。

虽然M02与M30允许与其他程序字合用一个程序段,但最好还是将其单列一段,或者只与顺序号共用一个程序段。

程序名位于程序主体之前、程序开始符之后,它一般独占一行。

程序名有两种形式:一种是以规定的英文字母(多用O)打头、后面紧随若干位数字组成,数字最多允许位数由数控系统决定,在使用说明书中可以查询到,常见的是两位和四位两种;另一种形式是,程序名由英文字母、数字或英文、数字混合组成,中间还可以加入“-”号。

程序名用哪种形式是由数控系统决定的。

2.程序段格式程序段是可作为一个单位来处理的连续的字组,它实际上是数控加工程序中的一句。

多数程序段是用来指令机床完成(执行)某一个动作的。

程序的主体是由若干个程序段组成的。

在书写和打印时,每个程序段一般占一行,在荧光屏显示程序时也是如此。

程序段格式是指程序段中的字、字符和数据的安排形式。

在数控机床的发展历史上,曾经用过固定顺序格式和分隔符程序段格式(也叫分隔符顺序格式)。

现在一般都使用字地址可变程序段格式,它称为字地址格式。

对这种格式,程序段由若干个字组成,字首是一个英文字母,它称为字的地址。

字的功能类别由地址决定。

在此格式程序中,上一段程序中已写明、本程序段里又不必变化的那些字仍然有效,可以不再重写。

具体地说,对于模态(连续有效)G指令(如G01),在前面程序段中已有时可不再重写。

在这种格式中,每个字长不固定。

例如在尺寸字中可只写有效数字、省略前置零或后置零。

各个程序段中的长度(即字符个数)和程序字的个数都是可变的,故属于可变程序段格式。

下面列出某程序中的两个程序段:N30 G01 X88.467 Z47.5 F50 S250 T03 M08N40 X75.4这两段的字数和字符个数相差甚大,但除X坐标有变化外其他情况不变。

当今的数控系统绝大多数对程序段中各类字的排列不要求有固定的顺序。

即在同一程序段中各个指令字的位置可以任意排列。

上例N30段也可写成:N30 M08 T03 S250 F50 Z47.5 X88.467 G01当然,还有很多排列形式,它们在数控系统中执行都是等效的。

在大多数场合,为了书写、输入、检查和校对的方便,程序字在程序段中习惯按一定的顺序排列,如N、G、X、Y、Z、F、S、T、M顺序。

其相关文字码含义如表1.2所示表1.2 文字码及其含义3.M、S、T指令1)辅助功能M代码辅助功能由地址字M和其后的一或两位数字组成,主要用于控制零件程序的走向,以及机床各种辅助功能的开关动作。

非模态M功能和模态M功能二种形式。

非模态M功能:当段有效代码;模态M功能:续效代码,号上电初始化;前置M功能:在程序段编制的轴运动之前执行;后置M功能:在程序段编制的轴运动之后执行。

表1.2 常用M代码及功能M00、M02、M30、M98、M99用于控制零件程序的走向,是CNC定的辅助功能,不由机床制造商设计决定,与PLC程序无关;其余M代码用于机床各种辅助功能的开关动作,其功能不由CNC定,而是由PLC程序指定,所以有可能因机床制造厂不同而有差异(表为标准PLC指定的功能),请使用者参考机床说明书。

2)主轴功能S代码主轴功能S控制主轴转速,其后的数值表示主轴速度,常见单位为转/每分钟(r/min)。

恒线速度功能时S指定切削线速度,其后的数值单位为米/每分钟(m/min)。

(G96恒线速度有效、G97取消恒线速度)S是模态指令,S功能只有在主轴速度可调节时有效。

S所编程的主轴转速可以借助机床控制面板上的主轴倍率开关进行修调。

3)刀具功能T代码T代码用于选刀,其后的4位数字分别表示选择的刀具号和刀具补偿号。

T 代码与刀具的关系是由机床制造厂规定的,请参考机床厂家的说明书。

当一个程序段同时包含T代码与刀具移动指令时,先执行T代码指令。

T指令同时调入刀补寄存器中的补偿值。

刀具补偿功能目前常用于简便对刀中,见本课题对刀知识点。

1.4思考与练习1.任意给定两个坐标轴的方向,练习根据右手笛卡儿原则判定第三个坐标轴方向2.如图1.6所示零件其编程原点可如何选择,其坐标轴位置又如何?3.M、S、T代码在程序中有何作用?图1.6 练习零件。