离合器操纵机构校核计算书

- 格式:ppt

- 大小:283.50 KB

- 文档页数:17

液压离合操纵系统匹配计算摘要:1.液压离合操纵系统简介2.匹配计算的目的和意义3.匹配计算所需参数及计算方法4.匹配计算实例分析5.结果验证与总结正文:液压离合操纵系统匹配计算液压离合操纵系统,作为汽车传动系统的重要组成部分,其性能直接影响到汽车的行驶安全与舒适性。

为了确保系统的稳定运行,必须进行匹配计算。

本文将详细介绍液压离合操纵系统的匹配计算过程。

一、液压离合操纵系统简介液压离合操纵系统,主要由液压油路、操纵装置、执行器、传感器等组成。

系统通过操纵装置接收驾驶员的指令,经过一系列的液压传动与放大,最终实现对离合器分离与结合的控制。

二、匹配计算的目的和意义匹配计算的主要目的是确定各个部件的尺寸与性能参数,使其满足系统的工作要求。

匹配计算有助于提高系统的传动效率、减少能量损耗、降低故障率,从而保证汽车传动系统的可靠性与经济性。

三、匹配计算所需参数及计算方法进行匹配计算,需要以下参数:1.系统的工作压力、流量、油液粘度等;2.离合器的工作扭矩、分离扭矩、最大转矩等;3.操纵装置的力矩、行程等;4.执行器的驱动力矩、转速等。

计算方法主要包括:1.确定系统的工作压力、流量等参数;2.根据离合器的工作扭矩、分离扭矩等参数,计算出离合器的传动比;3.根据操纵装置的力矩、行程等参数,计算出操纵力矩与操纵行程的关系;4.根据执行器的驱动力矩、转速等参数,计算出执行器的传动比。

四、匹配计算实例分析以下为一个液压离合操纵系统匹配计算实例:某汽车传动系统,采用液压离合操纵系统。

根据系统的工作要求,确定工作压力为10MPa,流量为20L/min,油液粘度为0.02 Pa·s。

离合器的工作扭矩为1000 N·m,分离扭矩为600 N·m,最大转矩为1500 N·m。

操纵装置的力矩为100 N·m,行程为0.1 m。

执行器的驱动力矩为200 N·m,转速为1200 r/min。

最新文件---------------- 仅供参考--------------------已改成-----------word文本 --------------------- 方便更改赠人玫瑰,手留余香。

目录1 系统概述 (4)1.1 系统计算说明 (4)1.2 系统结构及组成 (4)1.3 系统设计规范 (4)2 输入条件 (5)2.1 离合操纵机构设计输入条件 (5)3 离合器操纵机构设计分析计算 (6)3.1 离合踏板杠杆比的设计 (6)3.2 总泵行程校核 (6)3.3 离合踏板行程计算 (6)3.4 离合踏板踏板力计算(不加弹簧助力时) (7)3.5离合踏板助力弹簧设计 (8)3.6 离合踏板踏板力计算(加弹簧助力时) (9)4 总结 (7)参考文献 (8)1 系统概述1.1 系统计算说明该车型是以XX为平台搭载1.4T+5MT新动力总成拓展新车型。

需根据供应商的现有资源及其能力对离合器操纵机构进行新的设计匹配。

确保离合操纵机构的正常使用,并且确保其满足国家相关法律法规的要求。

1.2 系统结构及组成该车型离合操纵机构采用液压式操纵机构,主要由吊挂式离合踏板(带助力弹簧)、主缸、工作缸、管路系统等组成。

其中主缸、工作缸采用力帆现有成熟产品。

图1 离合操纵机构结构1.3 系统设计规范离合操纵机构设计技术规范:1)离合器踏板力应尽可能小,由GB7258规定离合器踏板力应不大300N。

而一般轿车的踏板力应在80~130N之间。

2)离合器踏板总行程应在80~150mm范围内。

3)应确保液压工作缸、主缸和助力器等各部的密封性,如有泄漏,会影响离合器的彻底分离。

4)应具有踏板自由行程调整装置,以便在摩擦片磨损后用来调整和恢复分离轴承与分离杠杆间的正常间隙量。

5)应具有踏板行程限位器,以防止操纵机构的零件受过大的载荷而损坏。

6)传动效率要高,具有足够的刚度,应不因发动机的振动以及车架和驾驶室的变形而引起运动干涉。

第3章 离合器的设计计算及说明3.1 离合器设计所需数据表3.1 离合器原始数据汽车的驱动形式 6×6汽车最大加载质量 20550 kg 汽车的质量 11450 kg发动机位置 前置发动机最大功率 280KW 发动机最大转速 1400r/min发动机最大扭矩 ≥109kgf.m离合器形式 单片干式GF420气助力操纵形式 液压人力操纵 摩擦片最大外径 f=420mm 踏板行程 150~80mmi g1=13.04 i g2=8.48 i g3=6.04 i g4=4.39 i g5=3.43 i g6=2.47 i g7=1.76 i g8=1.28i g9=1.00 i gR =11.77(R )汽车最大时速85km/h3.2 离合器主要参数的选择后备系数β后备系数β是离合器设计中的一个重要参数,它反映了离合器传递发动机最大转矩的可靠程度。

在选择β时,应考虑摩擦片在使用中的磨损后离合器仍能可靠地传递发动机最大转矩、防止离合器滑磨时间过长、防止传动系过载以及操纵轻便等因素。

乘用车β选择:1.20~1.75 ,本次设计取β = 1.2。

(1)后备系数β是离合器的重要参数,反映离合器传递发动机最大扭矩的可靠程度,选择β时,应从以下几个方面考虑:a. 摩擦片在使用中有一定磨损后,离合器还能确保传递发动机最大扭矩;b. 防止离合器本身滑磨程度过大;c. 要求能够防止传动系过载。

通常轿车和轻型货车β=1.2~1.75。

结合设计实际情况,故选择β=1.5。

则有β可有表3.2查得 β=2.0。

表3.2 离合器后备系数的取值范围车型后备系数β 乘用车及最大总质量小于6t 的商用车 1.20~1.75 最大总质量为6~14t 的商用车1.50~2.25 挂车1.80~4.00摩擦片的外径可有式:max e D T K D (3.3) 求得D K 为直径系数,取值见表3.3 取16=D K 得D=221.11mm 。

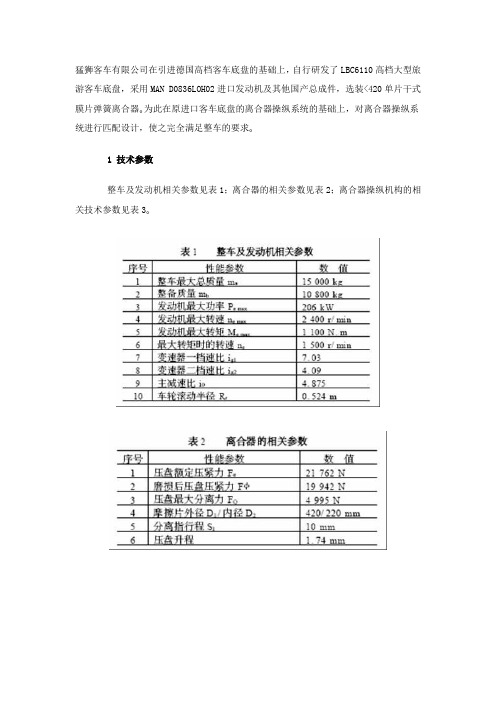

猛狮客车有限公司在引进德国高档客车底盘的基础上,自行研发了LBC6110高档大型旅游客车底盘,采用MAN D0836LOH02进口发动机及其他国产总成件,选装<420单片干式膜片弹簧离合器。为此在原进口客车底盘的离合器操纵系统的基础上,对离合器操纵系统进行匹配设计,使之完全满足整车的要求。1 技术参数整车及发动机相关参数见表1;离合器的相关参数见表2;离合器操纵机构的相关技术参数见表3。2 结构及工作原理2.1离合器压盘及从动盘的结构选用膜片弹簧离合器,是由于其具有很多优点:具有理想的非线性特性曲线(见图1),膜片弹簧与压盘以整个圆周接触,使压力分布均匀,摩擦片的接触良好,摩擦均匀,故能在从动盘摩擦片磨损后,仍能可靠地传递发动机的转矩,而不致产生滑磨;结构简单,零件数目少,结构紧凑,轴向尺寸小并且操纵轻便、省力,维修保养方便。该离合器压盘的结构简图见图2。在离合器从动盘中采用刚度扭转减振器,避免发动机传到汽车传动系中的转矩发生周期性的扭转振动与传动系的自振频率相重合时,发生共振;提高了传动系各个零部件的寿命。离合器从动盘的结构简图见图3。2.2离合器总泵及分泵离合器总泵上带有卸压阀和平衡油罐,避免管路中压力突然升高造成的冲击和系统中的离合器油的损失,从而使离合器踏板操纵起来比较平顺、柔和、无台阶感。离合器分泵采用液压操纵,气压助力式,减轻了驾驶员操纵时的踏板力,提高了系统操纵的可靠性。2.3离合器踏板机构离合器踏板机构中带有弹簧助力装置,使离合器踏板操纵起来比较轻松且感觉舒适;离合器拨叉采用钢板冲压的整体结构,加装工艺性较好。3 离合器的设计校核3.1后备系数设计校核离合器压盘额定压紧力为21762N,最小值为19942N,从动盘外径D1为<420mm、内径D2为<220mm。离合器所能传递转矩的计算公式为:Mc=Fe×Rcp×n×μ×η×10-3式中:Fe为离合器压盘的压紧力;Rcp为摩擦面的有效半径;n为离合器摩擦面的系数;μ为压盘对摩擦面的摩擦系数,取0.3;η为传动效率,取0.95。摩擦面有效半径Rcp按力均法计算:则压紧力最小时离合器所能传递的最大摩擦转矩为:已知该汽车发动机输出的最大转矩Me max=1100N.m,根据《膜片弹簧与碟形弹簧离合器的设计与制造》后备系数计算公式:β=Me max/Mc max=1877.82/1100=1.71符合大型客车后备系数1.5~2.25之间的要求。3.2滑磨功的设计校核汽车起步或换档时,因离合器的从动盘和压盘的转速不同,从而产生相对滑动摩擦,通过相对摩擦使汽车平稳地起步或平顺地换档。根据《膜片弹簧与碟形弹簧离合器的设计与制造》中滑磨功的计算公式为:W=π2n2e×ma R2r/(1800×i2g×i20)式中:ne为汽车起步时发动机的转速,取650r/min;ma为整车总质量;Rr为车轮滚动半径;ig为汽车起步档的速比;i0为主减速比。把表1中的有关数据代入上式中计算可得:WⅠ=8115.35(J)(I档起步),WⅡ=23975.71(J)(Ⅱ档起步)单位面积滑磨功为:ω1=WⅠ/(n×A)=4.735(J/cm2)(Ⅰ档起步)ω2=WⅡ/(n×A)=13.989(J/cm2)(Ⅱ档起步)式中A为从动盘单面摩擦面的面积。根据《膜片弹簧与碟形弹簧离合器的设计与制造》中推荐的许用单位面积滑磨功:[ω]≤25~33(J/cm2),可知该离合器单位面积滑磨功符合使用要求。3.3单位面压和最大圆周速度的设计校核1)单位面压的设计校核。根据设计经验和企业有关标准,从动盘上的摩擦片单位面积承受的许用压力[ρf ],对于中型客车应为:2.03<[ρf]<3.26;ρf=Fe/A对于该离合器从动盘,将前面的数据代入该式中,计算可得:ρf max=Fe max/A=2.75符合要求。2)最大圆周速度的设计校核。根据摩擦片材料生产企业的标准及相关经验,对于适用于大型客车的摩擦片的最大圆周速度[V]尽量不超过70~75m/s。由V=ne max×πD1/60式中nemax为发动机的最高转速,等于2400r/min。计算可得:V=52.75m/s<65~70m/s。3.4汽车起步压盘温升的设计校核当汽车起步时,离合器压盘与从动盘之间相对滑动产生热量,并由压盘吸收,因此应校核离合器每次结合时压盘的温升Δt,要符合国家规定的标准:每次接合时,压盘的许用温升[Δt]≤10℃。根据《膜片弹簧与碟形弹簧离合器的设计与制造》,压盘起步温升为:Δt=γW/(mc)式中:γ为传给所校核压盘的热量比例,单片式γ=0.5;W为滑磨功;m为所校核压盘的质量,该压盘为16.7kg;c为压盘材料的比热,铸铁为544(J/(kg·℃))。将前面计算的滑磨功等参数代入上式中,可求得:Δt1=0.45℃ü10℃(Ⅰ档起步)Δt2=1.32℃ü10℃(Ⅱ档起步)因此,此离合器压盘在Ⅰ、Ⅱ档起步时的温升符合要求。。

输入项目数据一π-圆周率 3.1415926 n-起步时发动机的转速(rpm)1500m-整车满载质量(kg)16500r-轮胎滚动半径(m)0.51ig-后桥速比 5.571i1-变速箱一档速比 6.9i2-变速箱二档速比 4.13Z-离合器摩擦面数2离合器摩擦片内径(cm)23离合器摩擦片外径(cm)39.5离合器摩擦面积(cm2)809.94W1-一档滑磨功(J)35831.88W2-二档滑磨功(J)100015.57 W3-一档单位面积滑磨功(J/cm2)22.12W4-二档单位面积滑磨功(J/cm2)61.74输入项目数据一γ-传递给压盘的热量比例0.5m-离合器压盘的质量(kg)40.184c-离合器压盘的比热{J/(kg*℃)}544∆t1-一档起步离合器接合时的压盘温升(℃)0.819572695∆t2-二档起步离合器接合时的压盘温升(℃) 2.28762882输入项目数据一T1-离合器从动盘所能传递扭矩(Nm)1440离合器从动盘减震器扭矩容量安全系数 2.00滑磨离合器压离合器从动盘离合器后备系数计算离合器操纵系统计算滑磨功的校核数据二3.14159261200140000.4523.9097.034.0922443999.8129905.6188352.0614.9644.18合器压盘温升的校核数据二0.5465440.5975385171.765346411从动盘减震器扭矩容量校数据二21392.38。

离合操纵机构设计计算报告目录1 系统概述 (1)1.1 系统计算说明 (1)1.2 系统结构及组成 (1)1.3 系统设计规范 (1)2 输入条件 (2)2.1 离合操纵机构设计输入条件 (2)3 离合器操纵机构设计分析计算 (2)3.1 离合踏板杠杆比的设计 (2)3.2 总泵行程校核 (2)3.3 离合踏板行程计算 (3)3.4 离合踏板踏板力计算(不加弹簧助力时) (3)3.5离合踏板助力弹簧设计 (4)3.6 离合踏板踏板力计算(加弹簧助力时) (5)4 总结 (7)参考文献 (8)重庆同捷工业设计有限公司离合操纵机构设计计算报告1 系统概述1.1 系统计算说明该车型是以XX为平台搭载1.4T+5MT新动力总成拓展新车型。

需根据供应商的现有资源及其能力对离合器操纵机构进行新的设计匹配。

确保离合操纵机构的正常使用,并且确保其满足国家相关法律法规的要求。

1.2 系统结构及组成该车型离合操纵机构采用液压式操纵机构,主要由吊挂式离合踏板(带助力弹簧)、主缸、工作缸、管路系统等组成。

其中主缸、工作缸采用力帆现有成熟产品。

图1 离合操纵机构结构1.3 系统设计规范离合操纵机构设计技术规范:1)离合器踏板力应尽可能小,由GB7258规定离合器踏板力应不大300N。

而一般轿车的踏板力应在80~130N之间。

2)离合器踏板总行程应在80~150mm范围内。

3)应确保液压工作缸、主缸和助力器等各部的密封性,如有泄漏,会影响离合器的彻底分离。

4)应具有踏板自由行程调整装置,以便在摩擦片磨损后用来调整和恢复分离轴承与分离杠杆间的正常间隙量。

5)应具有踏板行程限位器,以防止操纵机构的零件受过大的载荷而损坏。

6)传动效率要高,具有足够的刚度,应不因发动机的振动以及车架和驾驶室的变形而引起运动干涉。

2 输入条件2.1 离合操纵机构设计输入条件输入参数见表1:表1输入参数3 离合器操纵机构设计分析计算3.1 离合踏板杠杆比的设计现有车型中离合踏板又不能完全借用,故需重新设计匹配离合操纵机构。