SIEMENS802S数控车床培训书课件

- 格式:ppt

- 大小:816.50 KB

- 文档页数:28

西门子802s/c系统操作说明书图1-1 SINUMERIK 802S/C base line 操作面板图1-2 NC 键盘区(左侧)图1-3机床控制面板区域(右侧)1.1 屏幕划分图1-4 屏幕划分符号说明:屏幕中的缩略符分别具有如下含义:表1-1 符号说明图中元素缩略符含义MA 加工PA 参数(1)当前操作区域PR程序DI 通讯DG 诊断STOP 程序停止(2)程序状态RUN程序运行RESE程序复位开机和回参考点操作步骤第一步,接通CNC 和机床电源。

系统引导以后进入“加工”操作区JOG 运行方式。

出现“回参考点”窗口。

3 参数设定在CNC进行工作之前,必须通过参数的输入和修改对机床、刀具等进行调整:输入刀具参数及刀具补偿参数;输入/修改零点偏置;输入设定数据。

3.1输入刀具参数及刀具补偿参数—“参数”操作区功能刀具参数包括刀具几何参数、磨损量参数和刀具型号参数。

不同类型的刀具均有一个确定的参数数量。

每个刀具有一个刀具号(T 号)。

参数设定软键选择接下去渐低的或渐高的刀沿号选择接下去渐低的或渐高的刀具号计算刀具长度补偿值用“扩展键”扩展软键功能所有的刀具补偿值复位为零建立一个新的刀沿,设立刀补参数。

新刀补建立到当前刀具上,并自动分配下一个刀沿号(D1-D9)。

在内存中最多可以建立30 个刀沿删除一个刀具所有刀沿的刀补参数建立一个新刀具的刀具补偿参数。

注意:最多可以建立15 个刀具。

打开一个对话窗口,显示设定的所有刀具号。

输入待搜索的刀具号,按“确认键” 开始搜索。

刀具寻找到后打开刀具补偿窗口。

3.1.2刀具补偿参数刀具补偿分为刀具长度补偿和刀具半径补偿。

参数表结构因刀具类型不同而不同3.1.3对刀确定刀具补偿值功能利用此功能可以计算刀具T 未知的几何长度。

前提条件换入该刀具。

在JOG 方式下移动该刀具,使刀尖到达一个已知坐标值的机床位置,这可能是一个已知位置的工件。

其坐标值可以分为两个部分:可存储的零点偏置和偏移值(Offset)过程偏移值登记到“偏移值”区域。

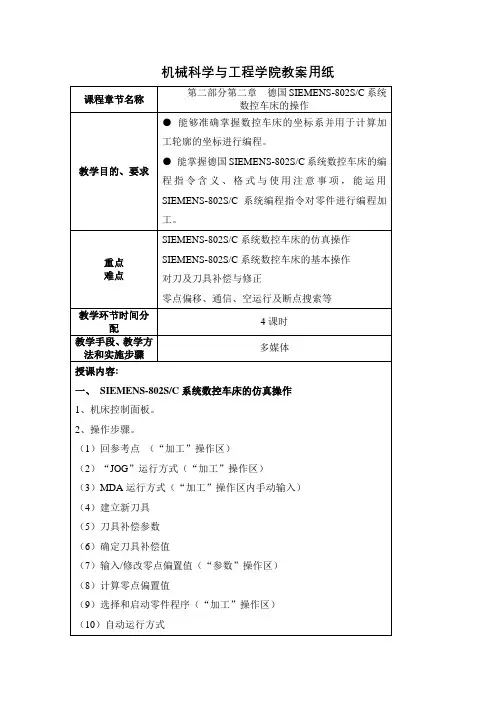

机械科学与工程学院教案用纸手动将刀架移到安全换刀处,参考程序如下:T1 D1 1号30°螺纹刀M42 M03 S550 F0.1 0.1mm/r(mm/r)=(mm/min)/(r/min)G00 X52Z10G00 X50R20=3.5 半径偏移3.5mmAA1:G158X=R20L10 调外轮廓(除端面R14圆弧)子程序R20=R20-1 每次切深单边1mmIF(R20>=0.5)GOTOB AA1 单边留0.5mm精加工余量G158 X=0 取消偏移G0 X50 退刀Z80M05 主轴停M00 程序暂停测量,修正刀补值T1 D1 调精加工刀补M42 M03 S1000 主轴正转G0 X50 定位Z10L10 调子程序精加工G0 X50 退刀Z80T2 D1 2号外圆刀G0 X50 定位Z0X45R22=10.5 X半径初始偏移赋值R23=5 Z初始偏移赋值AA2:G158 X=R22 Z=R23L12 调加工R14圆弧及28外圆子程序R22=R22-1 每次切深X单边1mmR23=R23-0.5 每次切Z方向0.5mmIF(R22>=0.5)GOTOB AA2 X方向单边留0.5mm精加工余量G158 取消偏移G0 X50 退刀Z80M05 主轴停M00 程序暂停测量,修正刀补值T2 D1 调精加工刀补M42 M03 S1000 主轴正转G0 X40Z0L12 调子程序精加工G0 X50 退刀Z80M30 程序结束L10.SPF 外轮廓(除端面R14圆弧)子程序G1 X42Z25。

西门子802s-c数控车床操作说明书(总37页)本页仅作为文档封面,使用时可以删除This document is for reference only-rar21year.March西门子802s/c系统操作篇锚机连接(页面较大,图片较多,请耐心等待)SINUMERIK 802S/C base line 操作面板NC 键盘区(左侧):机床控制面板区域(右侧):屏幕划分符号说明屏幕中的缩略符分别具有如下含义:表 1-1 符号说明图中元素缩略符含义MA 加工PA 参数(1)当前操作区域程序PRDI 通讯DG 诊断STOP 程序停止(2)程序状态程序运行RUN表 1-1 符号说明(续)1_1000 I NC 步进增量系统处于 JOG 运行方式时不显示程序控制而是显示所选择的步进增量。

开机和回参考点 2操作步骤第一步,接通 CNC 和机床电源。

系统引导以后进入“加工”操作区 JOG 运行方式。

出现“回参考点”窗口。

3 参数设定在 CNC 进行工作之前,必须通过参数的输入和修改对机床、刀具等进行调整:输入刀具参数及刀具补偿参数输入/修改零点偏置输入设定数据输入刀具参数及刀具补偿参数—“参数”操作区功能刀具参数包括刀具几何参数、磨损量参数和刀具型号参数。

不同类型的刀具均有一个确定的参数数量。

每个刀具有一个刀具号(T 号)。

参见章节“刀具和刀具补偿”。

参数设定软键选择接下去渐低的或渐高的刀沿号选择接下去渐低的或渐高的刀具号计算刀具长度补偿值用“扩展键”扩展软键功能所有的刀具补偿值复位为零建立一个新的刀沿,设立刀补参数。

新刀补建立到当前刀具上,并自动分配下一个刀沿号(D1-D9)。

在内存中最多可以建立 30 个刀沿删除一个刀具所有刀沿的刀补参数建立一个新刀具的刀具补偿参数。

注意:最多可以建立 15 个刀具。

打开一个对话窗口,显示设定的所有刀具号。

输入待搜索的刀具号,按“确认键”开始搜索。

刀具寻找到后打开刀具补偿窗口。

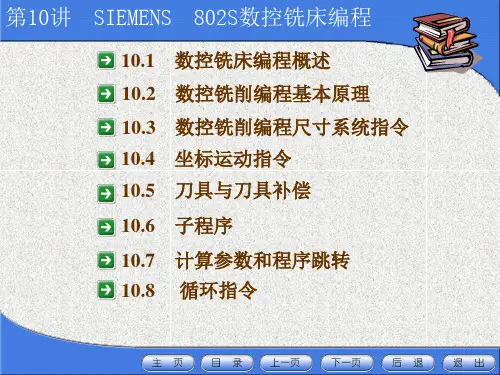

第四章 SIEMENS 802S系统数控车床实训操作SIEMENS(西门子)公司是全球生产数控系统的著名厂家,西门子系统在数控机床领域中占有重要的地位和较大的市场分额,本章重点介绍SIEMENS-802S系统数控车床的功能、编程及操作。

第一节 SIEMENS-802S系统数控车床系统功能一、准备功能准备功能主要用来指令机床或数控系统的工作方式。

与FANUC系统一样,SIEMENS-802S 系统的准备功能也用地址符G和后面数字表示,具体G指令代码见表4-1。

表4-1 准备功能G指令代码注:带有☆的记号的G代码,在电源接通时,显示此G代码;对于G70、G71,则是电源切断前保留的G代码。

二、辅助功能辅助功能也称M功能,主要用来指令操作时各种辅助动作及其状态,如主轴的开、停,冷却液的开关等。

SIEMENS-802S系统M指令代码见表4-2。

表4-2 辅助功能M代码三、进给功能进给功能主要用来指令切削的进给速度。

对于车床,进给方式可分为每分钟进给和每转进给两种,SIEMENS系统用G94、G95规定。

1.每转进给指令G95 在含有G95程序段后面,遇到F指令时,则认为F所指定的进给速度单位为mm/r。

系统开机状态为G95状态,只有输入G94指令后,G95才被取消。

2.每分钟进给指令G94 在含有G94程序段后面,遇到F指令时,则认为F所指定的进给速度单位为mm/min。

G94被执行一次后,系统将保持G94状态,即使断电也不受影响,直到被G95取消为止。

四、主轴转速功能主轴转速功能主要用来指定主轴的转速,单位为r/min。

1.恒线速度控制指令G96 G96是接通恒线速度控制的指令。

系统执行G96指令后,S 后面的数值表示切削线速度。

用恒线速度控制车削工件端面、锥度和圆弧时,由于X轴不断变化,故当刀具逐渐移近工件旋转中心时,主轴转速会越来越高,工件有可能从卡盘中飞出。

为了防止事故,必须限制主轴转速,SIEMENS 系统用LIMS 来限制主轴转速(FANUC 系统用G50指令)。