铝合金退火状态(O态)细分解释

- 格式:docx

- 大小:12.65 KB

- 文档页数:1

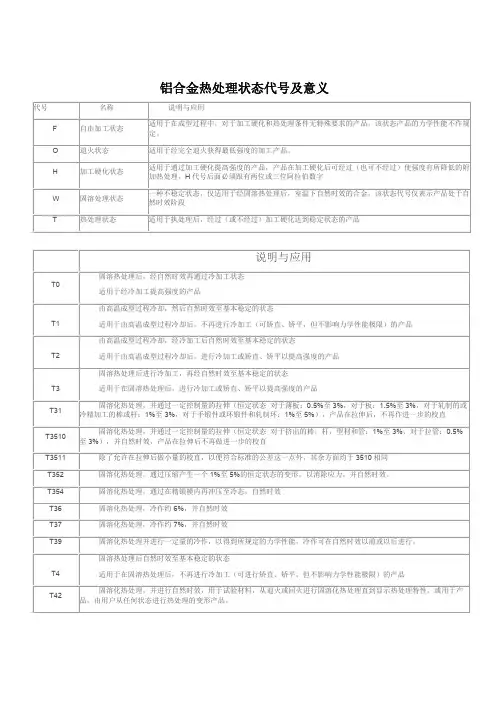

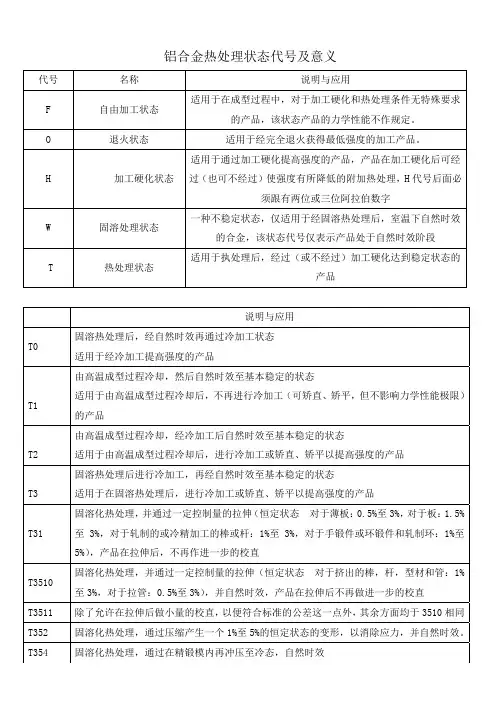

铝合金热处理状态代号及意义说明与应用T0 固溶热处理后,经自然时效再通过冷加工状态适用于经冷加工提高强度的产品T1 由高温成型过程冷却,然后自然时效至基本稳定的状态适用于由高温成型过程冷却后,不再进行冷加工(可矫直、矫平,但不影响力学性能极限)的产品T2 由高温成型过程冷却,经冷加工后自然时效至基本稳定的状态适用于由高温成型过程冷却后,进行冷加工或矫直、矫平以提高强度的产品T3 固溶热处理后进行冷加工,再经自然时效至基本稳定的状态适用于在固溶热处理后,进行冷加工或矫直、矫平以提高强度的产品T31固溶化热处理,并通过一定控制量的拉伸(恒定状态对于薄板:0.5%至3%,对于板:1.5%至3%,对于轧制的或冷精加工的棒或杆:1%至3%,对于手锻件或环锻件和轧制环:1%至5%),产品在拉伸后,不再作进一步的校直T3510固溶化热处理,并通过一定控制量的拉伸(恒定状态对于挤出的棒,杆,型材和管:1%至3%,对于拉管:0.5%至3%),并自然时效,产品在拉伸后不再做进一步的校直T3511 除了允许在拉伸后做小量的校直,以便符合标准的公差这一点外,其余方面均于3510相同T352 固溶化热处理,通过压缩产生一个1%至5%的恒定状态的变形,以消除应力,并自然时效。

T354 固溶化热处理,通过在精锻模内再冲压至冷态,自然时效T36 固溶化热处理,冷作约6%,并自然时效T37 固溶化热处理,冷作约7%,并自然时效T39 固溶化热处理并进行一定量的冷作,以得到所规定的力学性能,冷作可在自然时效以前或以后进行。

T4 固溶热处理后自然时效至基本稳定的状态适用于在固溶热处理后,不再进行冷加工(可进行矫直、矫平,但不影响力学性能极限)的产品T42固溶化热处理,并进行自然时效,用于试验材料,从退火或回火进行固溶化热处理直到显示热处理特性,或用于产品,由用户从任何状态进行热处理的变形产品。

代号名称说明与应用F 自由加工状态适用于在成型过程中,对于加工硬化和热处理条件无特殊要求的产品,该状态产品的力学性能不作规定。

退火及淬火时效是铝合金的基本热处理形式。

退火是一种软化处理。

其目的是使合金在成分及组织上趋于均匀和稳定,消除加工硬化,恢复合金的塑性。

淬火时效则属强化热处理,目的是提高合金的强度,主要应用于可热处理强化的铝合金。

1退火根据生产需求的不同,铝合金退火分铸锭均匀化退火、坯料退火、中间退火及成品退火几种形式。

一、铸锭均匀化退火铸锭在快速冷凝及非平衡结晶条件,必然存在成分及组织上的不均匀,同时也存在很大的内应力。

为了改变这种状况,提高铸锭的热加工工艺性,一般需进行均匀化退火。

为促使原子扩散,均匀化退火应选择较高的退火温度,但不得超过合金中低熔点共晶熔点,一般均匀化退火温度低于该熔点5~40℃,退火时间多在12~24h之间。

二、坯料退火坯料退火是指压力加工过程中第一次冷变形前的退火。

目的是为了使坯料得到平衡组织和具有最大的塑性变形能力。

例如,铝合金热轧板坯的轧制终了温度为280~330℃,在室温快速冷却后,加工硬化现象不能完全消除。

特别是热处理强化的铝合金,在快冷后,再结晶过程未能结束,过饱和固溶体也未及彻底分解,仍保留一部分加工硬化和淬火效应。

不经退火直接进行冷轧是有困难的,因此需进行坯料退火。

对于非热处理强化的铝合金,如LF3,退火温度为370~470℃,保温1.5~2.5H后空冷,用于冷拉伸管加工的坯料、退火温度应适当高一些,可选上限温度。

对于可热处理强化的铝合金,如LY11及LY12,坯料退火温度为390~450℃,保温1~3H,随后在炉中以不大于30℃/h的速度冷却到270℃以下再出炉空冷。

三、中间退火中间退火是指冷变形工序之间的退火,其目的是为了消除加工硬化,以利于继续冷加工变形。

一般来说,经过坯料退火后的材料,在承受45~85%的冷变形后,如不进行中间退火而继续冷加工将会发生困难。

中间退火的工艺制度基本上与坯料退火相同。

根据对冷变形程度的要求,中间退火可分为完全退火(总变形量ε≈60~70%),简单退火(ε≤50%)和轻微退火(ε≈30~40%)三种。

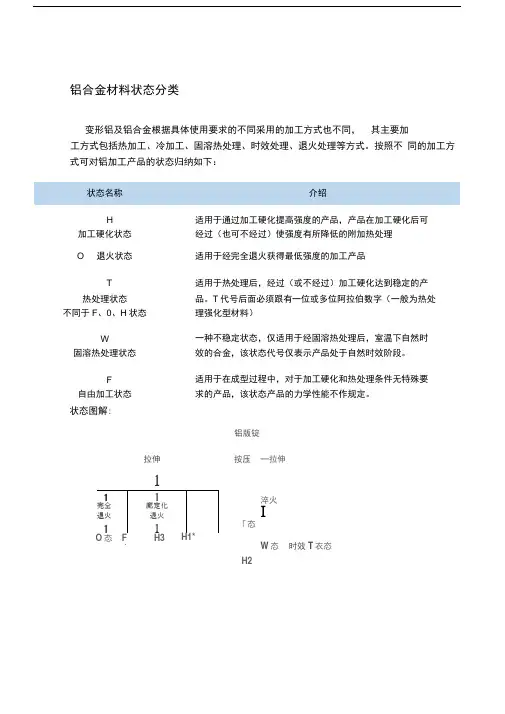

铝合金材料状态分类变形铝及铝合金根据具体使用要求的不同采用的加工方式也不同, 其主要加工方式包括热加工、冷加工、固溶热处理、时效处理、退火处理等方式。

按照不 同的加工方式可对铝加工产品的状态归纳如下: 状态名称介绍 H适用于通过加工硬化提高强度的产品,产品在加工硬化后可 加工硬化状态经过(也可不经过)使强度有所降低的附加热处理 O 退火状态适用于经完全退火获得最低强度的加工产品 T适用于热处理后,经过(或不经过)加工硬化达到稳定的产 热处理状态品。

T 代号后面必须跟有一位或多位阿拉伯数字(一般为热处 不同于F 、0、H 状态理强化型材料) W一种不稳定状态,仅适用于经固溶热处理后,室温下自然时 固溶热处理状态效的合金,该状态代号仅表示产品处于自然时效阶段。

F适用于在成型过程中,对于加工硬化和热处理条件无特殊要自由加工状态求的产品,该状态产品的力学性能不作规定。

状态图解:铝版锭—拉伸淬火I W 态 时效T 衣态H2按压 「态 拉伸 O 态 态各状态详细解读:H状态细分H后第一位数子表示加工硬化处理的方法H1单纯加工硬化状态适用于未经附加热处理,只经加工硬化即获得所需强度的状态。

H2加工硬化及不完全退火的状态适用于加工硬化程度超过成品规定要求后,经不完全退火,使强度降低到规定指标的产品。

H3加工硬化及稳定化处理的状态适用于加工硬化后经低温热处理或由于加工过程中的受热作用致使其力学性能达到稳定的产品。

H4加工硬化及涂漆处理的状态适用于加工硬化后,经涂漆处理导致了不完全退火的产品。

H后第二位数字表示材料所达到的硬化程度一般将硬化程度分为8个等级,1最低,8最高,9代表比Hx8加工硬化程度更高的超硬状态H12加工硬化到25%硬度H14加工硬化到50%硬度H16加工硬化到75%硬度H18加工硬化到100%硬度(完全硬化状态)H19超加工硬化状态。

此种材料的抗拉强度应比H18状态材料的高10N/mm2以上H22加工硬化后部分退火到25%硬度H24加工硬化后部分退火到50%硬度H26加工硬化后部分退火到75%硬度H28加工硬化后部分退火到100%硬度H32加工硬化后稳定化处理到25%硬度H34加工硬化后稳定化处理到50%硬度H36加工硬化后稳定化处理到75%硬度H38加工硬化后稳定化处理到100%硬度H42加工硬化后涂漆的,25%硬度处理H44加工硬化后涂漆的,50%硬度处理H46加工硬化后涂漆的,75%硬度处理H48加工硬化后涂漆的,100%硬度处理HXXX状态H111适用于最终退火后又进行了适量的加工硬化,但加工硬化程度又不及H11状态的产品。

铝合金热处理状态代号及意义 代号 名称 说明与应用F 自由加工状态 适用于在成型过程中,对于加工硬化和热处理条件无特殊要求的产品,该状态产品的力学性能不作规定。

O 退火状态 适用于经完全退火获得最低强度的加工产品。

H 加工硬化状态 适用于通过加工硬化提高强度的产品,产品在加工硬化后可经过(也可不经过)使强度有所降低的附加热处理,H代号后面必须跟有两位或三位阿拉伯数字W 固溶处理状态 一种不稳定状态,仅适用于经固溶热处理后,室温下自然时效的合金,该状态代号仅表示产品处于自然时效阶段T 热处理状态 适用于执处理后,经过(或不经过)加工硬化达到稳定状态的产品说明与应用T0 固溶热处理后,经自然时效再通过冷加工状态 适用于经冷加工提高强度的产品T1 由高温成型过程冷却,然后自然时效至基本稳定的状态适用于由高温成型过程冷却后,不再进行冷加工(可矫直、矫平,但不影响力学性能极限)的产品T2 由高温成型过程冷却,经冷加工后自然时效至基本稳定的状态适用于由高温成型过程冷却后,进行冷加工或矫直、矫平以提高强度的产品T3 固溶热处理后进行冷加工,再经自然时效至基本稳定的状态适用于在固溶热处理后,进行冷加工或矫直、矫平以提高强度的产品T31 固溶化热处理,并通过一定控制量的拉伸(恒定状态 对于薄板:0.5%至3%,对于板:1.5%至3%,对于轧制的或冷精加工的棒或杆:1%至3%,对于手锻件或环锻件和轧制环:1%至5%),产品在拉伸后,不再作进一步的校直T3510 固溶化热处理,并通过一定控制量的拉伸(恒定状态 对于挤出的棒,杆,型材和管:1%至3%,对于拉管:0.5%至3%),并自然时效,产品在拉伸后不再做进一步的校直T3511 除了允许在拉伸后做小量的校直,以便符合标准的公差这一点外,其余方面均于3510相同T352 固溶化热处理,通过压缩产生一个1%至5%的恒定状态的变形,以消除应力,并自然时效。

T354 固溶化热处理,通过在精锻模内再冲压至冷态,自然时效T36 固溶化热处理,冷作约6%,并自然时效 T37 固溶化热处理,冷作约7%,并自然时效T39 固溶化热处理并进行一定量的冷作,以得到所规定的力学性能,冷作可在自然时效以前或以后进行。

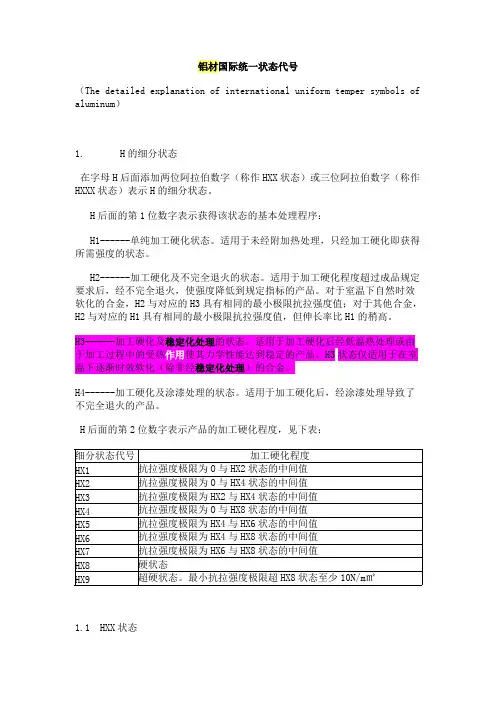

铝材国际统一状态代号(The detailed explanation of international uniform temper symbols of aluminum)1. H的细分状态在字母H后面添加两位阿拉伯数字(称作HXX状态)或三位阿拉伯数字(称作HXXX状态)表示H的细分状态。

H后面的第1位数字表示获得该状态的基本处理程序:H1------单纯加工硬化状态。

适用于未经附加热处理,只经加工硬化即获得所需强度的状态。

H2------加工硬化及不完全退火的状态。

适用于加工硬化程度超过成品规定要求后,经不完全退火,使强度降低到规定指标的产品。

对于室温下自然时效软化的合金,H2与对应的H3具有相同的最小极限抗拉强度值;对于其他合金,H2与对应的H1具有相同的最小极限抗拉强度值,但伸长率比H1的稍高。

H3------加工硬化及稳定化处理的状态。

适用于加工硬化后经低温热处理或由于加工过程中的受热使其力学性能达到稳定的产品。

H3状态仅适用于在室温下逐渐时效软化(除非经稳定化处理)的合金。

H4------加工硬化及涂漆处理的状态。

适用于加工硬化后,经涂漆处理导致了不完全退火的产品。

H后面的第2位数字表示产品的加工硬化程度,见下表:细分状态代号加工硬化程度HX1抗拉强度极限为O与HX2状态的中间值HX2抗拉强度极限为O与HX4状态的中间值HX3抗拉强度极限为HX2与HX4状态的中间值HX4抗拉强度极限为O与HX8状态的中间值HX5抗拉强度极限为HX4与HX6状态的中间值HX6抗拉强度极限为HX4与HX8状态的中间值HX7抗拉强度极限为HX6与HX8状态的中间值HX8硬状态HX9超硬状态。

最小抗拉强度极限超HX8状态至少10N/m㎡1.1 HXX状态H12-----加工硬化到1/4硬;H14-----加工硬化到1/2硬;H16-----加工硬化到3/4硬;H18-----加工硬化到4/4硬,即完全硬化状态;H19-----超加工硬化状态。

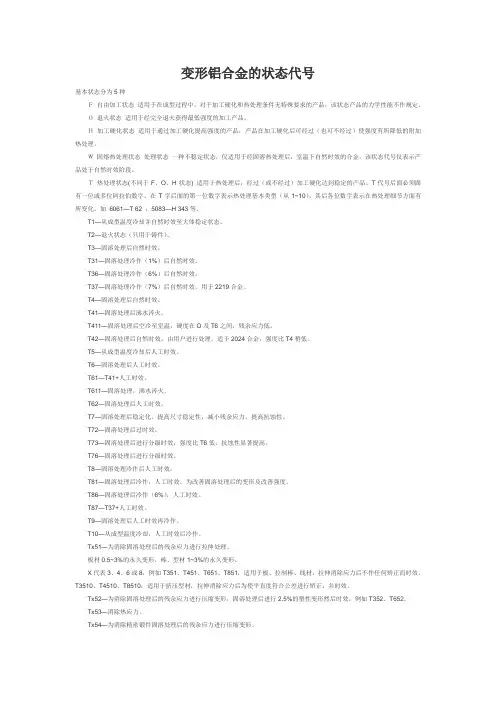

变形铝合金的状态代号基本状态分为5种F自由加工状态适用于在成型过程中,对于加工硬化和热处理条件无特殊要求的产品,该状态产品的力学性能不作规定。

O退火状态适用于经完全退火获得最低强度的加工产品。

H加工硬化状态适用于通过加工硬化提高强度的产品,产品在加工硬化后可经过(也可不经过)使强度有所降低的附加热处理。

W固熔热处理状态处理状态一种不稳定状态,仅适用于经固溶热处理后,室温下自然时效的合金,该状态代号仅表示产品处于自然时效阶段。

T热处理状态(不同于F、O、H状态) 适用于热处理后,经过(或不经过)加工硬化达到稳定的产品。

T代号后面必须跟有一位或多位阿拉伯数字。

在T字后面的第一位数字表示热处理基本类型(从1~10),其后各位数字表示在热处理细节方面有所变化。

如6061—T 62 ;5083—H 343等。

T1—从成型温度冷却并自然时效至大体稳定状态。

T2—退火状态(只用于铸件)。

T3—固溶处理后自然时效。

T31—固溶处理冷作(1%)后自然时效。

T36—固溶处理冷作(6%)后自然时效。

T37—固溶处理冷作(7%)后自然时效,用于2219合金。

T4—固溶处理后自然时效。

T41—固溶处理后沸水淬火。

T411—固溶处理后空冷至室温,硬度在O及T6之间,残余应力低。

T42—固溶处理后自然时效。

由用户进行处理,适于2024合金,强度比T4稍低。

T5—从成型温度冷却后人工时效。

T6—固溶处理后人工时效。

T61—T41+人工时效。

T611—固溶处理,沸水淬火。

T62—固溶处理后人工时效。

T7—固溶处理后稳定化。

提高尺寸稳定性,减小残余应力,提高抗蚀性。

T72—固溶处理后过时效。

T73—固溶处理后进行分级时效,强度比T6低,抗蚀性显著提高。

T76—固溶处理后进行分级时效。

T8—固溶处理冷作后人工时效。

T81—固溶处理后冷作,人工时效。

为改善固溶处理后的变形及改善强度。

T86—固溶处理后冷作(6%),人工时效。

T87—T37+人工时效。

铝及铝合金热处理工艺与产品状态表示法―――刘静安教授 06年11月1、铝及铝合金热处理工艺1.1 铝及铝合金热处理的作用将铝及铝合金材料加热到一定的温度并保温一定时间以获得预期的产品组织和性能。

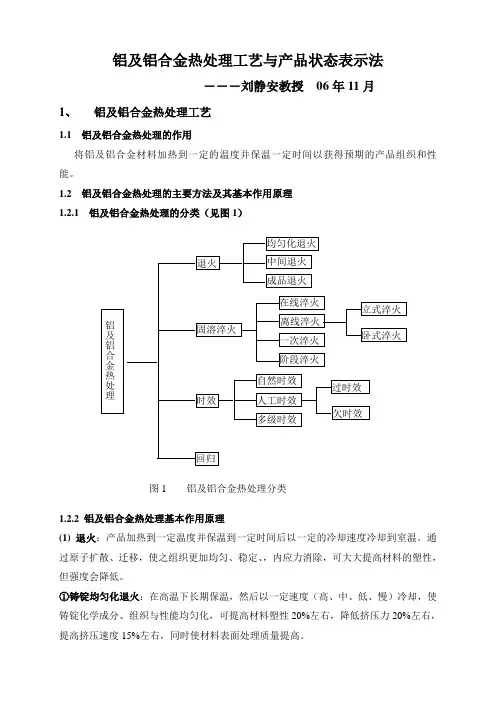

1.2 铝及铝合金热处理的主要方法及其基本作用原理 1.2.1 铝及铝合金热处理的分类(见图1)图1 铝及铝合金热处理分类1.2.2 铝及铝合金热处理基本作用原理(1) 退火:产品加热到一定温度并保温到一定时间后以一定的冷却速度冷却到室温。

通过原子扩散、迁移,使之组织更加均匀、稳定、,内应力消除,可大大提高材料的塑性,但强度会降低。

①铸锭均匀化退火:在高温下长期保温,然后以一定速度(高、中、低、慢)冷却,使铸锭化学成分、组织与性能均匀化,可提高材料塑性20%左右,降低挤压力20%左右,提高挤压速度15%左右,同时使材料表面处理质量提高。

②中间退火:又称局部退火或工序间退火,是为了提高材料的塑性,消除材料内部加工应力,在较低的温度下保温较短的时间,以利于续继加工或获得某种性能的组合。

③完全退火:又称成品退火,是在较高温度下,保温一定时间,以获得完全再结晶状态下的软化组织,具有最好的塑性和较低的强度。

(2)固溶淬火处理:将可热处理强化的铝合金材料加热到较高的温度并保持一定的时间,使材料中的第二相或其它可溶成分充分溶解到铝基体中,形成过饱和固溶体,然后以快冷的方法将这种过饱和固溶体保持到室温,它是一种不稳定的状态,因处于高能位状态,溶质原子随时有析出的可能。

但此时材料塑性较高,可进行冷加工或矫直工序。

①在线淬火:对于一些淬火敏感性不高的合金材料,可利用挤压时高温进行固溶,然后用空冷(T5)或用水雾冷却(T6)进行淬火以获得一定的组织和性能。

②离线淬火:对于一些淬火敏感性高的合金材料必须在专门的热处理炉中重新加热到较高的温度并保温一定时间,然后以不大于15秒的转移时间淬入水中或油中,以获得一定的组织和性能,根据设备不同可分为盐浴淬火、空气淬火、立式淬火、卧式淬火。

当铝板进行成形加工时,成问题的是表面粗糙,这种现象成为在退火过程中产生粗大晶粒的原因。

决定这种晶粒大小的条件是合金组分和加工过程等软化条件,比如最高加热温度、保持时间及加热速度认为也是主要原因之一。

其中关于加热速度的影响是众所周知,除非常高纯度铝之外,一般加热速度越快,晶粒越细。

为了用快速加热方法达到晶粒细化,采用反射加热方式,从而近来发展了更大规模的和自动化的热处理装置,已经供给实际应用。

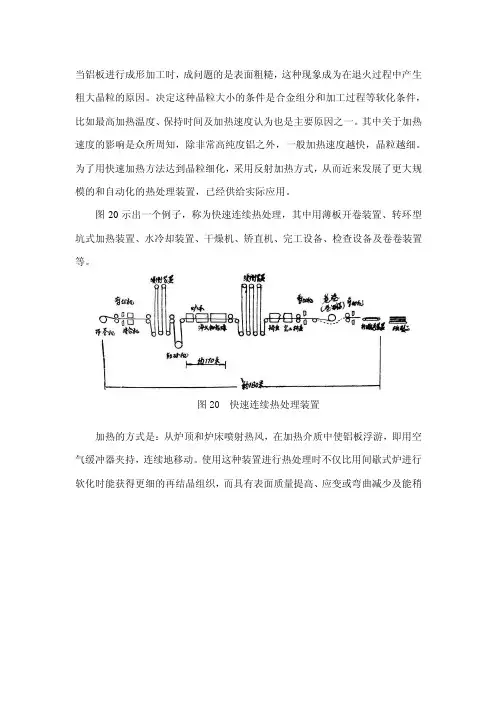

图20示出一个例子,称为快速连续热处理,其中用薄板开卷装置、转环型坑式加热装置、水冷却装置、干燥机、矫直机、完工设备、检查设备及卷卷装置等。

图20 快速连续热处理装置加热的方式是:从炉顶和炉床喷射热风,在加热介质中使铝板浮游,即用空气缓冲器夹持,连续地移动。

使用这种装置进行热处理时不仅比用间歇式炉进行软化时能获得更细的再结晶组织,而具有表面质量提高、应变或弯曲减少及能稍微调正一个卷质量的优点。

这种热处理装置在日本也处在普及阶段。

图21 加工过的金属退火时引起的变化冷加工过的材料由于晶体排列不规则,因而具有较高的应变能,但是进行加热时如图22所示,引起晶体再次排列,减少应变能,向稳定状态移动,达到再结晶完了为止。

这样变成最软化的状态称为退火。

对变形材料实行退火,就相当于O状态。

此外,根据加工状态可选择适当程度的退火加热条件。

从图21的强度图中可了解这种情况。

这种处理处在强度对温度的敏感性的虚线范围内,因而温度不严格控制时误差就增大。

这种处理可用在不可热处理合金上(相当于H2n状态),在相同的程度上与H2n相对应,而采用这种处理时具有延伸率大及深拉加工性良好的优点。

软化曲线很大程度上取决于合金种类和加工过程,特别取决于最终加工率,因此最好每次要求达到正确。

此外,由于退火在冷加工中间进行,因此更多地用最终冷加工率调整状态(相当于H1n状态),根据目的组成不同的配合。

(2)稳定化处理铝-镁系合金在加工硬化状态下于常温下长时间放置时拉伸强度及屈服点以及抗腐性都有些下降,而延伸率增大。

5086铝合金常用状态1. 引言铝合金是一种常见的金属材料,具有轻质、高强度、耐腐蚀等优点,在工业制造、航空航天、汽车制造等领域得到广泛应用。

5086铝合金是一种常用的铝合金材料,本文将对其常用状态进行深入探讨。

2. 5086铝合金的组成5086铝合金主要由铝、镁和锰等元素组成。

其中,铝是主要成分,占比超过90%;镁的含量在3.5%0.7%。

此外,5086铝合金还含有少量的铬和铁等元4.5%之间;锰的含量为0.2%素。

3. 5086铝合金的常用状态5086铝合金常用的状态包括O、H32、H34、H36和H38等。

下面将对每种状态进行详细介绍。

3.1 O状态O状态是指未经热处理的铝合金状态,也称为退火状态。

在O状态下,5086铝合金具有良好的可加工性和塑性,适用于各种冷加工工艺,如冷轧、冷拔和冷挤压等。

O状态的铝合金具有较低的强度和硬度,但具有较好的延展性和韧性。

3.2 H32状态H32状态是指通过稳定化处理和自然时效处理后的铝合金状态。

在H32状态下,5086铝合金具有中等强度和硬度,适用于一些要求较高强度和耐腐蚀性能的应用场合。

H32状态的铝合金具有较好的可焊性和可加工性。

3.3 H34状态H34状态是指通过稳定化处理和自然时效处理后的铝合金状态。

在H34状态下,5086铝合金具有较高的强度和硬度,适用于一些要求较高强度和耐腐蚀性能的应用场合。

H34状态的铝合金具有较好的可焊性和可加工性。

3.4 H36状态H36状态是指通过稳定化处理和自然时效处理后的铝合金状态。

在H36状态下,5086铝合金具有较高的强度和硬度,适用于一些要求较高强度和耐腐蚀性能的应用场合。

H36状态的铝合金具有较好的可焊性和可加工性。

3.5 H38状态H38状态是指通过稳定化处理和自然时效处理后的铝合金状态。

在H38状态下,5086铝合金具有较高的强度和硬度,适用于一些要求较高强度和耐腐蚀性能的应用场合。

H38状态的铝合金具有较好的可焊性和可加工性。

铝合金基本状态代号:F 自由加工状态适用于在成型过程中,对于加工硬化和热处理条件特殊要求的产品,该状态产品的力学性能不作规定(不常见)O 退火状态适用于经完全退火获得最低强度的加工产品(偶尔会出现)H 加工硬化状态适用于通过加工硬化提高强度的产品,产品在加工硬化后可经过(也可不经过)使强度有所降低的附加热处理(一般为非热处理强化型材料)W 固熔热处理状态一种不稳定状态,仅适用于经固溶热处理后,室温下自然时效的合金,该状态代号仅表示产品处于自然时效阶段(不常见)T 热处理状态 (不同于F、O、H状态) 适用于热处理后,经过(或不经过)加工硬化达到稳定的产品。

T代号后面必须跟有一位或多位阿拉伯数字(一般为热处理强化型材料)我们常见的非热处理强化型铝合金后面的状态代号一般是字母H加两位数字。

如1100 H14。

下面简单介绍以下状态代号的含义内容。

字母H后面一般跟两位数字:第一位数字表示的就是加工硬化处理的方法。

H后面的第一位数字有:1,2,3,4即H1* H1*表示单纯加工硬化处理H2* H2*表示加工硬化及不完全退火H3* H3*表示加工硬化及稳定化处理H4* H4*表示加工硬化及涂漆处理第二位数字表示的就是材料所达到的硬化程度。

H后面的第二位数字有:1,2,3,4,5,6,7,8,9既H*1 0与2之间的硬度H*2 1/4硬H*3 2与4之间的硬度H*4 1/2硬 H*5 4与6之间的硬度H*6 3/4硬 H*7 6与8之间的硬度H*8 全硬状态 H*9 超硬状态(H后面跟三个数字的情况不多,只有几个。

H111表示最终退火后又进行了适量的加工硬化。

H112表示适用于热加工成型的产品。

H116表示含镁量≥4.0%的5***系合金制成的产品.)我们常见的热处理强化型铝合金后面的状态代号一般是字母T加添加一位或多位阿拉伯数字表示T的细分状态在T后面添加0—10的阿拉伯数字,表示细分状态(称作TX状态)。

1.5.2 国际标准和国外的铝及铝合金状态代号简介1.5.2国际标准和国外的铝及铝合金状态代号简介目前各主要工业国家通用的变形铝及铝合金的状态代号和铸造铝合金(包括铝锭)的状态代号,基本上是以美国国家标准ANSI H35.1(M)《铝合金牌号和状态代号》为基础的,而ANSI标准的这个状态代号系统是引用美国铝业协会(AA)的状态代号系统。

因此,凡适合此标准的状态代号均在美国铝业协会注册登记。

各国所用的铝及铝合金的状态代号,有的是完全采用AA系统的表示方法,有的是采取改编或补充的方式。

我国已于1996年对变形铝及铝合金的状态代号采用了国际通用的表示方法。

据统计,采用这类铝及铝合金状态代号系统的国家还有:澳大利亚、奥地利、加拿大、捷克、丹麦、德国、芬兰、法国、希腊、爱尔兰、冰岛、意大利、日本、卢森堡、马尔他、荷兰、挪威、葡萄牙、瑞典、瑞士、西班牙、英国和美国。

另外,国际标准化组织(ISO)、欧洲标准(EN)和欧洲空间结构材料协会(AECMA)也基本采用这类铝及铝合金状态代号系统。

可见,其应用范围十分广泛。

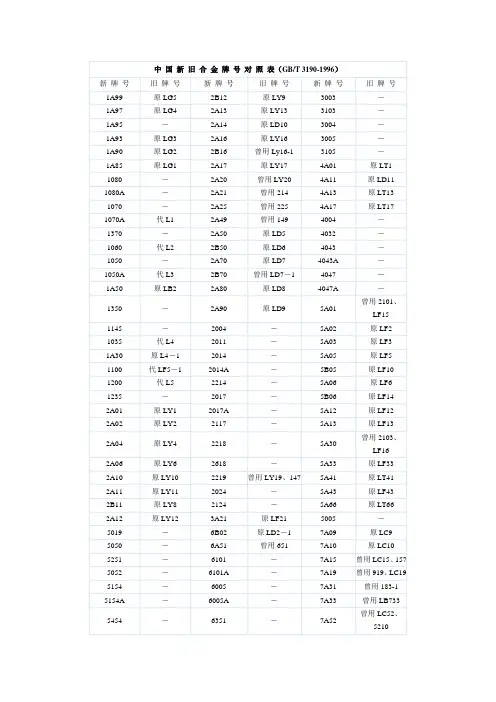

现将国际标准和主要工业国家的变形铝及铝合金状态代号汇总于表1-13,铸造铝合金状态代号汇总于表1-14。

美国ANSI H35.1(M)《铝合金牌号和状态代号》的标准中包括变形和铸造铝合金两部分,但状态代号“H”,仅用于变形铝合金。

现对其简介如下:变形铝合金的状态代号,是在合金牌号后面用短横线来连接这两部分。

状态代号由基础状态代号加数字组成。

基础状态代号用字母F,O,H,W,T表示,后接的一位或几位数字,表示基础状态的再细分。

基础状态代号采用的字母:F 制造状态:不规定力学性能,不特别控制工艺过程。

O退火状态:为获得最低的强度。

O1高温退火后缓慢冷却。

O2机械热处理:为超精细成形用。

O3均匀化处理。

H 加工硬化状态(仅对变形产品):H后面通常连接二位或多位数字,其中第一位数字(表示基本处理状态):1一单纯加工硬化;2一加工硬化及不完全退火;3一加工硬化及稳定化处理,仅适用子加工硬化后在室温下逐渐时效软化的合金;4一加工硬化及喷、涂层处理。

“O态”和“均匀化退火”是两种不同的金属热处理工艺。

“O态”是一种金属的固态形式,通常是指金属在固态下,经过保温和冷却后,形成的具有一定组织和性能的固态金属。

O态金属通常具有较高的强度、硬度和耐磨性,同时具有一定的塑性和韧性。

“均匀化退火”是一种金属热处理工艺,旨在减少金属铸锭、铸件或锻坯的化学成分的偏析和组织的不均匀性。

该过程是将金属加热到高温,长时间保持,然后进行缓慢冷却,以实现化学成分和组织均匀化的目的。

均匀化退火后,金属的成分和组织更加均匀,从而提高了其性能和可靠性。

以上信息仅供参考,如有需要,建议查阅专业金属热处理书籍或咨询专业热处理技术人员。

铝板o态的退火工艺

铝板是一种常见的金属材料,具有轻质、强度高、耐腐蚀等优点,因此在工业、建筑、交通运输等领域得到广泛应用。

然而,铝板在制造过程中会遇到一些问题,比如硬度过高或者过低、形变难以控制等。

为了解决这些问题,可以采用一些工艺方法,比如退火工艺。

退火工艺是一种常见的金属材料加工工艺,可以通过加热和冷却等过程改变材料的性质和结构,从而达到改善材料性能的目的。

对于铝板来说,采用适当的退火工艺可以改善其硬度、延展性、韧性等性能,使其更加适合各种应用场合。

铝板的o态退火工艺包括以下几个步骤:首先将铝板放入退火炉中加热至适当的温度,然后保温一段时间,使其达到均匀的温度分布。

接着将铝板取出,采用

适当的冷却方式冷却,使其达到所需的组织状态。

最后进行后续的加工处理,比如切割、成型等。

需要注意的是,退火工艺的具体参数需要根据铝板的不同材质、厚度、形状等因素进行调整,以确保退火效果的稳定性和可靠性。

此外,退火工艺的操作过程需要严格控制温度、时间、冷却方式等因素,以避免出现不良后果。

总之,铝板o态的退火工艺是一种常见的金属材料加工方法,可以改善材料的性能和结构,使其更加适合各种应用场合。

在实际应用中,需要根据具体情况进行调整和优化,以达到最佳的退火效果。

铝合金根本状态代号:F 自由加工状态适用于在成型过程中,对于加工硬化和热处理条件特殊要求的产品,该状态产品的力学性能不作规定〔不常见〕O 退火状态适用于经完全退火获得最低强度的加工产品〔偶尔会出现〕H 加工硬化状态适用于通过加工硬化提高强度的产品,产品在加工硬化后可经过〔也可不经过〕使强度有所降低的附加热处理〔一般为非热处理强化型材料〕W 固熔热处理状态一种不稳定状态,仅适用于经固溶热处理后,室温下自然时效的合金,该状态代号仅表示产品处于自然时效阶段〔不常见〕T 热处理状态(不同于F、O、H状态) 适用于热处理后,经过〔或不经过〕加工硬化到达稳定的产品。

T代号后面必须跟有一位或多位阿拉伯数字〔一般为热处理强化型材料〕我们常见的非热处理强化型铝合金后面的状态代号一般是字母H加两位数字。

如1100 H14。

下面简单介绍以下状态代号的含义内容。

字母H后面一般跟两位数字:第一位数字表示的就是加工硬化处理的方法。

H后面的第一位数字有:1,2,3,4即H1* H1*表示单纯加工硬化处理H2* H2*表示加工硬化及不完全退火H3* H3*表示加工硬化及稳定化处理H4* H4*表示加工硬化及涂漆处理第二位数字表示的就是材料所到达的硬化程度。

H后面的第二位数字有:1,2,3,4,5,6,7,8,9既H*1 0与2之间的硬度H*2 1/4硬H*3 2与4之间的硬度H*4 1/2硬H*5 4与6之间的硬度H*6 3/4硬H*7 6与8之间的硬度H*8 全硬状态H*9 超硬状态〔H后面跟三个数字的情况不多,只有几个。

H111表示最终退火后又进展了适量的加工硬化。

H112表示适用于热加工成型的产品。

H116表示含镁量≥4.0%的5***系合金制成的产品.〕我们常见的热处理强化型铝合金后面的状态代号一般是字母T加添加一位或多位阿拉伯数字表示T的细分状态在T后面添加0—10的阿拉伯数字,表示细分状态〔称作TX状态〕。

T后面的数字表示对产品的热处理程序。

1、高温退火慢速冷却状态—O1

该状态适用于为强化超声反应或获得稳定尺寸,在近似固溶热处理要求的时间和温度下进行热处理后,缓慢冷却至室温。

也适用于用户在固溶热处理前对产品进行机加工。

无力学性能规定。

2、热机械处理状态—O2

该状态适用于经受特殊热机械处理的变形产品。

也适用于用户进行固溶热处理前要超塑成型的产品。

3、均匀化状态—O3

该状态用于连续铸造的拉线坯或带材,为消除或减少偏析要进行高温热浸处理,这样提高后继加工变形性和对固溶热处理的反应。

3系、5系退火温度范围

O H2X H3X

合金系状态

3000系370-450℃300-330℃180-230℃

5000系300-350℃240-250℃80-140℃。