基于s7-200的液位控制系统:系统设计及PLC控制程序课件

- 格式:doc

- 大小:1.14 MB

- 文档页数:50

基于西门子S7-200系列PLC的液位控制系统摘要:可编程逻辑控制器(PLC)是一种数字运算操作电子系统,适用于在工业环境下控制各类机械设备。

液位控制是工业生产中常见的一种过程控制,采用PID控制方法,可以使液位控制系统更好而适应工业生产中的工作条件变化。

本设计是利用PLC自带的PID调节模块,调整比例系数、积分时间、微分时间,输出信号控制电动调节阀的开度,从而控制水箱内部液位的高度。

关键词:PLC;MCGS运行环境;液位控制一、引言本设计利用西门子S7-200系列PLC自带的PID调节模块,不断调节PID的各项参数,通过输出信号对电动调节阀的开度进行控制,比较各个参数下的控制性能,进而控制水箱内部的液位高度。

因此,本设计对液位系统控制原理进行了分析,对控制方式与控制性能进行了比较,对软件设计进行了简要的阐述。

二、控制系统设计及参数上水箱液位自动调节系统设计:本设计中我们需要对上水箱的液位进行控制,其中,SP为给定信号(由操作者通过PC端设定),PV为控制变量。

当水箱中的液位高度小于给定值时,给定值与压力变送器检测到的反馈值之差就是PID调节器的输入偏差信号。

系统开始运行时,单相泵正常运行,打开上水箱的出水阀及其他相关阀门,并通过控制电动调节阀的开度控制水流量。

具体调节方法如下:压力变送器检测到的电信号送入PLC并转换为数字信号,经过PLC的PID程序运算后输出转化为4~20mA的模拟电信号至电动调节阀中,以控制电动阀的开度。

当水箱内的液位高度与给定值达到一致后,PID调节器的输入偏差信号为零,电动调节阀维持当前开度不变,水箱中的进出水量保持一致,水箱内的液位高度也将不会变化。

而比例-积分-微分(PID)调节器是常规调节器中性能最好的一种调节器,PID调节器因其兼具各类调节器的优点,从而能使系统达到更高的控制质量。

本设计中采用的单闭环控制系统参数如下:被控系统液位的最大值和最小值:MAX:37cm ;MIN:0cm;液位检测仪表: PT330-G10KG13型号液位传感器;控制阀: QSTP-16K电动调节阀,手动机械调节阀;控制器:S7-200PLC;控制性:QSTP-16K电动调节阀:单极性;S7-200PLC:单极性;误差:不超过5%;控制界面:以MCGS界面来控制液位,可调节调整比例系数、积分时间、微分时间等参数。

关于西门子S7-200PLC控制的单水箱液位控制系统摘要:本文涉及西门子S7-200 PLC控制的单水箱液位控制系统,主要介绍了该系统的硬件组成、软件设计及控制方法。

通过采用传感器测量水箱液位,利用PLC进行数据处理和动作控制,实现了液位的自动控制。

该系统具有良好的控制精度和稳定性,能够满足单水箱液位控制的需求。

关键词:西门子S7-200 PLC,单水箱液位控制,传感器,自动控制正文:一、概述单水箱液位控制系统主要是通过对装置液位的检测、处理、控制实现液位的自动控制。

本文主要介绍基于西门子S7-200PLC 控制的单水箱液位控制系统。

二、系统硬件该系统的硬件由传感器、PLC、继电器、驱动器等组成。

其中:1. 传感器:采用超声波液位传感器,检测水箱液位高度,并将检测到的液位信号传输给PLC。

2. PLC:采用西门子S7-200 PLC,负责对液位信号进行处理,控制继电器进行开关控制。

3. 继电器:用于控制电泵、水泵等设备的开关控制,并将PLC输出的控制信号转化为继电器输出的开关信号。

4. 驱动器:用于控制电动阀门、水泵等设备的启动和停止。

三、系统软件PLC 控制器运行的程序是实现系统控制的关键,本系统采用Ladder Diagram(梯形图)语言进行程序设计。

具体实现步骤如下:1. 液位检测:通过设置输入端口,读取超声波液位传感器检测到的水位高度信号,并将其转化为PLC可以识别的数字信号。

2. 控制逻辑:根据设定的控制目标进行逻辑运算,以控制电泵、水泵等设备的开关控制。

3. 输出控制:根据控制逻辑的结果,设置输出端口,将PLC处理后的控制信号通过继电器输出,实现对水泵等设备的动作控制。

4. 系统监控:设置监控程序,实时监测PLC的运行状态,并对系统的运行状态进行判断,以保证系统的正常运行。

四、系统控制方法根据液位反馈信号,PLC控制程序可以根据设定的控制目标来判断控制条件。

将液位传感器所检测到的水位高度转换为数位信号后,PLC程序可以计算液位高度和液位与设定值之间的偏差,进而控制水泵等设备的开关控制。

基于S7-200液位过程控制系统设计-论文(含梯形图)摘要基于西门子PLC变频控制系统,采用西门子S7-200PLC,其扩展输入模块EM231,模拟输出模块EM232,利用其内部的PID控制指令,配合三菱D700系列变频器FR-D720S-0.4K-CHT和电机,同时采用压力变送器来检测管网压力,构成闭环调速系统。

变频技术是一种新型的、成熟的交流电机无级调速驱动技术,变频器的作用是为电机提供可变频率的电源,实现电机的无级调速,从而实现管网水压连续变化。

可编程控制器(Programmable Logic Controller,PLC)是近几十年发展起来的一种新型的、非常有用的工业控制装置,作为工业自动控制的核心控制部分,使系统的控制精度更高、反应速度更快、系统稳定性更强。

在各种机械设备和生产过程的自动控制系统中得到了广泛的应用,已成为当代工业自动化的主要控制装置之一。

液位控制是工业控制中的一个重要问题,针对液位控制过程中存在大滞后、时变、非线性的特点,在液位控制系统设计中采用PLC内部数字PID 控制器,进行输入量的归一化转换,PID计算,输出量转换工程量等操作。

促进工业液位控制向着智能控制的方向发展。

关键词:PLC、PID控制、闭环调速系统、变频、模拟信号采集目录1 绪论 01.1课题的提出 01.2PLC液位控制系统的概述及发展 01.3课题研究的内容与目的 (1)2 PLC液位控制系统的总体设计 (2)2.1S7-200PLC的概述 (2)2.1.1STEP7-M ICRO/WIN简介 (4)2.1.2PLC内置PID模块控制指令应用 (7)2.2建立液位控制系统结构 (12)2.2.1硬件组成 (13)2.2.2控制方法及实现的功能 (13)2.2.3软件设计 (15)2.3PID回路输入变量的转化与标准化 (16)2.4液位控制系统PLC程序设计 (18)3系统调试 (142)4.1液位控制系统反馈极性确定 (142)4.2液位控制系统的控制指标 (43)附录1 (46)结论 (50)参考文献: (51)致谢............................................... 错误!未定义书签。

106EXCHANGE OF EXPERIENCE 经验交流摘要:通过西门子可编程控制器S7-200 PLC,实现对液体混合装置的自动控制。

可将两种以上液体按一定比例混合搅拌输出,满足不同生活生产的实际需求。

系统具有运行可靠性高、调试维护方便、系统移植性高等特点。

关键词:S7-200 PLC;液体混合装置;自动控制液体混合装置在食品、化工、医药等领域应用广泛。

该装置以往主要依靠人力或继电器控制运行,费时费力且精准率不高。

随着时代的发展,这些传统作业形式已经不能适应工业生产规模化、标准化和自动化的发展,寻求新的控制方法以提高生产效率,节约企业成本显得尤为重要。

本系统基于可编程控制器S7-200 PLC、液位传感器、电磁阀、搅匀电机等硬件实现对液体混合装置模拟系统的自动控制。

可编程控制器S7-200 PLC是一种小型的可编程控制器,它性价比突出,适用于各行各业,各种工控现场的控制、检测、监控与自动化运行。

本文主要阐述液体混合装置模拟系统的电路框图、输入输出地址分配、顺序功能图设计和梯形图调试几个方面。

一、系统设计要求某生产车间要求对两种液体按一定比例混合搅拌,搅拌均匀后将混合液体放出。

系统设计要求如下:上电后初始状态:A、B阀门YV1、YV2均关闭,混合C阀门YV3打开10S,将容器放空后关闭。

按启动按钮SB1后,系统按下列规律运行:阀门A打开,液体A流入容器。

当液面到达中限位SL2时,阀门A关闭,阀门B打开。

当液面到达上限位SL1时,阀门B关闭,搅匀电机开始搅匀。

搅匀电机YKM工作5s后停止搅匀,混合液体C阀门打开,放出混合液体。

当液面下降到下限位SL3时,SL3由接通变为断开,10s后,容器放空,混合阀关闭,回到初始状态,进入下一周期。

根据装置控制要求,本系统涉及两种液体的混合,根据液体的特性选用合适的液位传感器,若非腐蚀性液体,则考虑采用投入式液位传感器、普通液体常闭型电磁阀。

若是腐蚀性液体,则需要三个非接触感应式液位传感器与耐腐蚀性常闭型电磁阀。

基于西门子PLC的液位控制系统设计默认分类2011-03-23 22:38:06 阅读67 评论0 字号:大中小订阅液位的高低在生产中是一个重要的参数,应用非常广泛。

生产中常需测量油罐等容器内的液面高度以计算产品产量和原料消耗,作为经济核算的依据。

蒸汽锅炉运行时,必须保证汽包水位有一定的高度,化工反应塔内,常需保持一定的液位也取得较高的生产率。

单回路反馈控制原理以及PID控制原理是计算机控制技术的基础。

控制对象的动态特性和数学模型是分析和设计控制系统的基础资料和基本依据。

对被控过程进行研究分析、实施控制,尤其是进行最优设计时,必须首先建立其数学模型,因此,数学模型对过程控制系统的分析设计、实现生产过程的优化控制具有极为重要的意义。

串级控制系统在系统结构上显著优于单回路控制系统。

由于副回路的存在,改善了对象的特性,使系统的工作频率提高。

在相同衰减比的条件下,串级系统的工作频率高,操作周期短,过渡过程的时间相对缩短,控制质量效果得到改善。

串级控制系统具有较强的抗干扰能力。

当干扰作用于副环时,在它还没有影响到主变量之前副控制器首先对干扰作用采取抑制措施,进行“粗调”,再由主控制器进行“细调”。

即使干扰作用于主环,副环回路的存在使等效副对象的时间常数缩小了,因而系统的工作频率得以提高,较为及时的对干扰采取控制措施。

串级系统具有一定的自适应能力。

主环是一个定值系统,而副环却是一个随动系统,主控制器能够根据操作条件和负荷的变化,不断修改副控制器的给定值,以适应操作条件和负荷变化的情况。

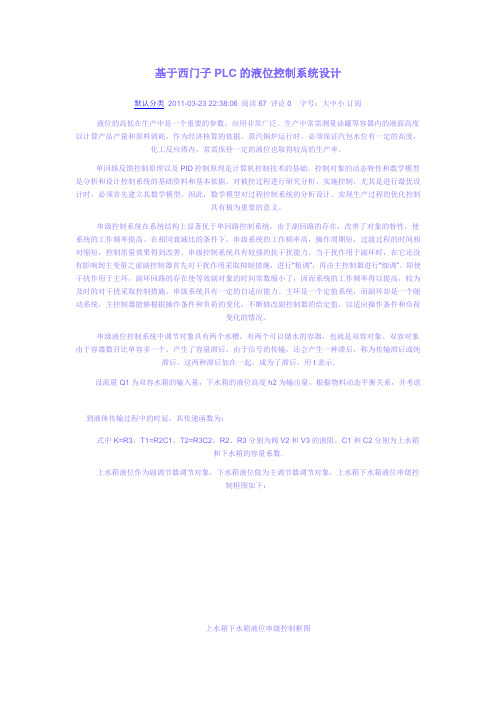

串级液位控制系统中调节对象具有两个水槽,有两个可以储水的容器,也就是双容对象。

双容对象由于容器数目比单容多一个,产生了容量滞后。

由于信号的传输,还会产生一种滞后,称为传输滞后或纯滞后。

这两种滞后加在一起,成为了滞后,用t表示.设流量Q1为双容水箱的输入量,下水箱的液位高度h2为输出量,根据物料动态平衡关系,并考虑到液体传输过程中的时延,其传递函数为:式中 K=R3,T1=R2C1,T2=R3C2,R2、R3分别为阀V2和V3的液阻,C1 和C2分别为上水箱和下水箱的容量系数.上水箱液位作为副调节器调节对象,下水箱液位做为主调节器调节对象,上水箱下水箱液位串级控制框图如下:上水箱下水箱液位串级控制框图串级系统的投运顺序是,先投副环后投主环。

基于MCGS和S7-200PLC的液位比值控制系统2010年7月摘要随着微处理器、计算机和数字通讯技术的快速发展, 计算机控制系统在工业领域的应用越来越多广泛, 它的重要性也越来越受到人们的肯定。

基于MCGS和S7-200PLC的液位比值控制系统就是组态软件和可编程序控制器(PLC)联合应用的实例。

在这个设计中,利用MCGS组态软件对数据、图形进行组态,进而做出上下水箱的动态仿真画面。

然后PLC进行数据采集、处理并与MCGS平台进行通讯,从而对液位比值对象进行全面监控。

本设计采用了SIEMENS(西门子)公司的S7-200系列进行程序的编写。

将编写正确的PLC程序与在MCGS组态软件下做出的动态界面进行动态连接,在经过检查证明组态的设置没有错误后,进入MCGS的运行环境,可以在MCGS运行环境下看到液位的实时曲线的变化输出情况,随时对水箱的液位状况进行调整和监测。

在运行环境中可以通过鼠标在线的改变PID的参数设定值来实现对上下水箱的液位调节和控制,使系统达到要求值,从而大大提高了工作效率。

关键词:液位比值,PLC,MCGSAbstractAlong with fast development of the microprocessor,the computer and the digital communication technology, the computer control system is more and more widely applied in the field of industry, and its importance is also increasingly affirmed.Fluid-level-ratio control system based on MCGS and S7-200 PLC is the application model combining the configuration software with PLC. In this design, MCGS is applied for data and graphic configuration; there by a dynamic display picture with real-time feature is created. Then PLC acquires and processes data from the sensors, and communicates with MCGS platform, thus makes the fluid-level-ratio object supervised and controlled totally.The project uses S7-200, a series of PLC produced by SIEMENS, to make programming. The correct PLC code is dynamically lined to the real-time picture created by MCGS, then switches to MCGS running environment after correct configuration, thus the change tendency of the levels can be viewed on the screen to make the real-time adjustment and supervision of the level. Under running environment, PID parameters will be tuned on line so as to take the best control of the levels of water tanks with the system operating at the given point and high efficiency.Key words:Fluid-Level-Ratio , PLC, MCGS目录摘要 (I)Abstract (II)1绪论 (1)1.1论文研究的目的,背景和意义 (1)1.2论文研究的主要内容及工作简述 (2)2 可编程序控制器 (4)2.1PLC的特点和优势 (4)2.2PLC的工作原理与功能 (5)3 西门子S7-200系列 (6)3.1S7-200的结构 (6)3.2S7-200的工作原理 (7)4监控系统MCGS (8)4.1MCGS通用监控系统的构成 (8)4.2MCGS通用监控系统主要功能 (9)5双水箱液位比值控制系统的制作流程 (10)5.1MCGS组态软件画面的制作 (10)5.2PLC程序的编写流程 (13)5.3通讯的连接 (16)5.4水箱量程的确定 (21)5.5PLC状态图调试及组态结果的检查 (22)5.6组态操作结果 (23)结论 (25)致谢 (26)参考文献 (27)附录A(S7-200 English System handbook) (28)附录B(S7—200英文系统手册) (28)附录C(液位控制系统梯形图) (33)1绪论1.1论文研究的目的,背景和意义近年来,有关液位控制的形式及方法越来越多,技术性能也越发先进,自动化程度也有较大地提高。

2015届本科毕业设计(论文)题目:基于s7-200的液位控制系统:系统设计及PLC控制程序学生姓名:院(系):专业班级:指导教师:完成时间:20 年月日毕业设计(论文)任务书基于s7-200的液位控制系统:系统设计及PLC控制程序摘要:可编程控制器(Programmable Logic Controller,PLC)是近几十年发展起来的一种新型的、非常有用的工业控制装置,作为工业自动控制的核心控制部分,使系统的控制精度更高、反应速度更快、系统稳定性更强。

在各种机械设备和生产过程的自动控制系统中得到了广泛的应用,已成为当代工业自动化的主要控制装置之一。

本设计以可编程控制器(PLC)为核心,把智能传感器检测、电磁阀和PLC控制相结合,提出了一种基于PLC的液位控制系统的设计方案。

系统运用液位传感器实时检测水箱液位的变化;并且由PLC处理,并控制电磁阀来实现对液位的控制,触屏显示器与PLC相联,可以通过触屏显示器改变液位阈值。

这种液位控制系统具有控制灵活,精度高,易于操作的特点。

关键词:PLC;液位;自动控制;传感器Design of Liquid Level Control System Based on S7-200:The design of the system and The control program of PLCAbstract:PLC (Programmable Controller, PLC) questions developed in recent years is a new, very useful industrial control device, as the core of industrial automatic control system control section, the higher control precision, reaction faster and better stability of the system. In all kinds of mechanical equipment and production process of automatic control system has been widely used in industrial automation, has become the main control contemporary one of the devices.The design with the programmable controller (PLC) as the core, the intelligent sensor, solenoid valve and PLC control, this paper puts forward a design scheme of control system based on PLC. System uses liquid level sensor to check the real-time changes of liquid level of water tank; and the PLC control the liquid level through controlling solenoid valve.The touch screen display is connected with PLC, through changing the touch screen display level threshold is set. The control system of liquid level has the characteristics of flexible control, high accuracy, easy operation.Key Words: PLC; Level; Automatic control; sensor目录1 绪论 (1)1.1 课题的背景及意义 (1)1.2.1 PLC的产生,定义 (1)1.1.2 PLC的发展现状 (2)1.2.3 PLC的功能、特点 (2)1.3 本课题设计内容 (3)2 西门子S7-200系列PLC (5)2.1 S7-200 PLC系统的基本组成 (5)2.2 STEP 7-Micro/WIN简介 (6)2.3 S7-200 PLC CUP和输入模块选择 (8)3 液位控制的基本原理和应用 (9)3.1 液位控制的基本原理 (9)3.2 液位控制的应用 (9)4 控制系统中的硬件选择 (11)4.1 液位传感器的选型 (11)4.1.1 液位传感器的选型考虑因素 (11)4.1.2 CFBPY投入式液位器 (11)4.2 电磁阀的选型考虑因素 (14)4.2.1 电磁阀的选型依据 (14)4.2.2 电磁阀的选型原则 (15)4.2.3 ZCZ DN15 电磁闸阀 (17)4.3 工控机简介 (19)4.4 仪表电源箱 (21)5 控制方案设计 (23)5.1二位式控制方法 (23)5.2 S-7200模拟量输入方法 (25)5.2.1 EM235模拟量输入模块 (25)5.2.2 传感器与模拟量输入模块的连接 (29)5.2.3 模拟量输入的A/D转换 (29)5.3 系统设计方案 (31)5.4 软件编程 (32)5.4.1 程序设计 (32)5.4.2 STEP7—Micro/WIN4.0编程软件项目的创建 (33)5.4.3 梯形图编程 (35)6 模拟仿真 (38)6.1 S7-200 SIM 2.0 (38)6.2 本设计的仿真 (39)7 监控主机部分简介 (41)总结 (42)参考文献 (43)致谢 (44)1 绪论1.1 课题的背景及意义为了解决人工控制的控制准度低、控制速度慢、灵敏度低等一系列问题。

一、水塔水位1、系统描述及控制要求1.1 国内外发展现状调查1.1.1 PLC及西门子S7-200系列PLC介绍20世纪70年代初出现了微处理器。

人们很快将其引入可编程逻辑控制器,使可编程逻辑控制器增加了运算、数据传送及处理等功能,完成了真正具有计算机特征的工业控制装置。

此时的可编程逻辑控制器为微机技术和继电器常规控制概念相结合的产物。

个人计算机发展起来后,为了方便和反映可编程控制器的功能特点,可编程逻辑控制器定名为Programmable Logic Controller(PLC)。

20世纪70年代中末期,可编程逻辑控制器进入实用化发展阶段,计算机技术已全面引入可编程控制器中,使其功能发生了飞跃。

更高的运算速度、超小型体积、更可靠的工业抗干扰设计、模拟量运算、PID功能及极高的性价比奠定了它在现代工业中的地位。

20世纪80年代初,可编程逻辑控制器在先进工业国家中已获得广泛应用。

世界上生产可编程控制器的国家日益增多,产量日益上升。

这标志着可编程控制器已步入成熟阶段。

20世纪80年代至90年代中期,是可编程逻辑控制器发展最快的时期,年增长率一直保持为30~40%。

在这时期,PLC在处理模拟量能力、数字运算能力、人机接口能力和网络能力得到大幅度提高,可编程逻辑控制器逐渐进入过程控制领域,在某些应用上取代了在过程控制领域处于统治地位的DCS系统。

20世纪末期,可编程逻辑控制器的发展特点是更加适应于现代工业的需要。

这个时期发展了大型机和超小型机、诞生了各种各样的特殊功能单元、生产了各种人机界面单元、通信单元,使应用可编程逻辑控制器的工业控制设备的配套更加容易。

西门子S7-200 是一种小型的可编程序控制器,适用于各行各业,各种场合中的检测、监测及控制的自动化。

S7-200系列的强大功能使其无论在独立运行中,或相连成网络皆能实现复杂控制功能。

因此S7-200系列具有极高的性能/价格比。

西门子S7-200系列在集散自动化系统中充分发挥其强大功能。

摘要基于西门子PLC变频控制系统,采用西门子S7-200PLC,其扩展输入模块EM231,模拟输出模块EM232,利用其内部的PID控制指令,配合三菱D700系列变频器FR-D720S-0.4K-CHT和电机,同时采用压力变送器来检测管网压力,构成闭环闭环调速系统。

变频技术是一种新型的、成熟的交流电机无级调速驱动技术,变频器的作用是为电机提供可变频率的电源,实现电机的无级调速,从而实现管网水压连续变化。

可编程控制器(Programmable Logic Controller,PLC)是近几十年发展起来的一种新型的、非常有用的工业控制装置,作为工业自动控制的核心控制部分,使系统的控制精度更高、反应速度更快、系统稳定性更强。

在各种机械设备和生产过程的自动控制系统中得到了广泛的应用,已成为当代工业自动化的主要控制装置之一。

液位控制是工业控制中的一个重要问题,针对液位控制过程中存在大滞后、时变、非线性的特点,在液位控制系统设计中采用PLC内部数字PID 控制器,进行输入量的归一化转换,PID计算,输出量转换工程量等操作。

促进工业液位控制向着智能控制的方向发展。

关键词:PLC、PID控制、闭环调速系统、变频、模拟信号采集目录1 绪论 (1)1.1课题的提出 (1)1.2PLC液位控制系统的概述及发展 (1)1.3课题研究的内容与目的 (2)2 PLC液位控制系统的总体设计 (3)2.1S7-200PLC的概述 (3)2.1.1STEP7-M ICRO/WIN简介 (5)2.1.2PLC内置PID模块控制指令应用 (7)2.2建立液位控制系统结构 (11)2.2.1硬件组成 (11)2.2.2控制方法及实现的功能 (12)2.2.3软件设计 (13)2.3PID回路输入变量的转化与标准化 (13)2.4液位控制系统PLC程序设计 (15)3 系统调试 (117)4.1液位控制系统反馈极性确定 (118)4.2液位控制系统的控制指标 (18)附录1 (21)结论 (25)参考文献: (26)致谢 ................................................................................................. 错误!未定义书签。

目录摘要 (II)Abstract (III)1引言 (1)1.1选题的目的和意义 (1)1.2国内外研究现状发展趋势 (1)2系统设计说明 (3)2.1要求 (3)2.2作用说明 (3)3系统设计研究 (4)3.1系统建模 (4)3.1.1数学模型建立方法 (4)3.1.3双容水箱数学模型建立 (5)3.2 PID算法 (9)3.2.1 PID控制理论的发展与现状 (9)3.2.2 PID控制原理及特点 (9)4系统设计 (14)4.1系统总体设计 (14)4.2 PLC及外围模块的选型 (14)4.3 I/O口分配 (16)4.4 电气原理图设计 (17)4.5 S7-200PLC PID指令简介 (18)5调试 (19)6结论 (21)参考文献 (22)致谢 (23)本论文目的是设计双容水箱液位串级控制系统。

在设计中充分利用计算机技术,通讯技术和自动控制技术,以实现对水箱液位的串级控制。

首先对被控对象的模型进行分析,并采用实验建模法求取模型的传递函数。

其次,根据被控对象模型和被控过程特性设计串级控制系统,采用动态仿真技术对控制系统的性能进行分析。

然后,设计并组建过程控制系统,通过S7-200PLC实现对液位的串级PID控制。

最后借助数据采集模块﹑西门子触摸屏和数字控制器,设计并组建远程过程控制系统,完成控制系统实验和结果分析。

关键字:液位,模型,PID控制,PLC控制系统The purpose of this paper is to design the liquid level's concatenation control system of the double capacity water tank. This design makes full use of the automatic computer technique﹑the communication technique and the automatic control technique in order to realize concatenation control of water tank's liquid. First, I carry out the analysis of the controlled objects' model, and use the experimental method to calculate the transfer function of the model .Next, I Design the concatenation control system and use the dynamic simulation technique to analyze the capability of control system. Afterwards, I design and set up the indicator process control system, realize PID control of the liquid level with S7-200PLC. Finally, I design and set up the long distance computer control system in virtue of the data collection module ﹑Siemens touch screen and digital PID controller,accomplish control system experiment and analyze the outcome.Keywords: liquid level ,model ,PID control ,computer process control system1引言1.1选题的目的和意义液位控制[1]问题是人民生活以及工业生产过程中的一类常见的问题,例如饮料、食品加工,居民生活用水的供应,溶液过滤,污水处理,化工生产等多种行业在生产加工过程中通常要对蓄液池中的液位进行适当的控制。

摘要本次课程设计是基于水箱液位控制系统的PLC设计。

本设计的内容包括:生产工艺和控制原理介绍;控制参数和被控参数选择;控制仪表及技术参数;控制流程图及控制系统方框图;水箱的特性确定与实验曲线分析,西门子S7-200可编程控制器的硬件掌握,PID 参数的整定及各个参数的控制性能的比较,应用PID控制算法所得到的实验曲线分析,整个系统各个部分的介绍和应用PLC语句编程来控制水箱水位。

关键词:S7-200西门子PLC、控制对象特性、PID控制算法、扩充临界比例法、压力变送器、电动调节阀、PID指令。

水箱液位控制系统设计1设计题目的解析由于该课设的题目是水箱液位控制系统的设计,题目过于宽泛,没有一定的技术指标要求,不知道从哪些方面满足题目的要求,根据以下要完成的内容自己定下一个实现方案及要求去完成。

首先水箱液位控制可以使单容的也可以是双容的,单容水箱构成的是一阶对象,双容水箱构成的是二阶对象,为了便于控制和实现的简便,选用单容水箱,即一阶对象。

其次是将水箱水位控制系统定义成定值控制系统,这比较符合工业上的过程控制系统,也符合实际情况。

至于控制器的选择和控制仪表的选择随意性较大,根据实际情况自己选择,在此用西门子S7-200PLC作为主控制器来完成对水箱的液位控制。

具体到实现算法,则是应用PID 控制算法实现,对于液位控制我们为了实现无静差控制选用PI调节算法。

2生产工艺和控制原理介绍对于生产工艺大致的思路是水箱包含一个进水口一个出水口,通过设定值指定液位的高度,若是液位过高则通过调节器使出水阀开度调大,若是液位过低则使进水阀开度调大,供水系统由变频器控制的异步电机实现。

液位的检测采用DDZ-Ⅲ仪表,检测后可以变成标准型号输入,再经过A/D变换转换成PLC能够接受的数字信号。

控制系统简单组态图如下:图2.1简易组态图对于控制原理则是根据单回路定值控制系统进行分析。

图2.2控制系统原理图图2.2为单回路上水箱液位控制系统,单回路调节系统一般指在一个调节对象上用一个调节器来保持一个参数的恒定,而调节器只接受一个测量信号,其输出也只控制一个执行机构。

第26卷 第2期2010年1月甘肃科技Gansu Science and Technol ogyV ol.26 N o.2Jan. 2010基于S7-200PLC的液体混合自动控制系统李 峰,傅龙飞(兰州理工大学技术工程学院,甘肃兰州730050)摘 要:介绍了基于S7-200P LC液体混合自动控制系统的控制原理和系统设计思路,并介绍了该系统的硬件组成和软件设计。

从本质上讲,控制工程是一个跨学科的综合性工程学科,所设计的液体混合自动控制系统注重控制理论在液体混合实际工程中的应用,最终将控制理论转化为生产力。

关键词:P LC;液体混合;控制系统中图分类号:T M571.61 液体混合自动控制系统在化工、食品等诸多工业生产中具有极其重要的意义[1]。

液体混料的精确和均匀性是产品质量的关键,同样是产品品质一致性的保障。

传统的液体混合装置完全由人工操作,无论在配料、混料等阶段都存在诸多不确定因素,产品质量无法保证,废品多、人工投入大。

基于P LC控制的液体混合自动控制系统,从根本上解决了上述控制装置的不足。

该系统可按不同工艺要求在其规定时间内完成多种液体的配料及混合,并可按实际需求方便的调节配料比及混合时间,提高了生产效率及产品质量。

设计面临的一个主要挑战是如何针对实际生产要求提出控制要求,将所提出的控制要求转变为合适的技术指标,最终转化为实际生产。

从分解工艺要求入手,介绍了控制系统设计方法、思路及最终实现。

1 控制系统工作原理初始容器是空的,Y V1、Y V2、Y V3、Y V4电磁阀和M搅拌机均为OFF,按下启动按钮,开始自动配料(配比已设好,并可调)。

电磁阀Y V1开启后,开始注入液体A升至液面高度为预设值X1时停止注入,同时开启液体B电磁阀Y V2并注入液体B,当液面升至液面高度预设值X2时,停止注入。

停止注入液体B时,开启搅拌机M搅拌,并按工艺要求时间混合(混合时间可调)。

搅拌停止后,开启电磁阀Y V3,注入液体C至液面高度预设值X3处时停止。

2015届本科毕业设计(论文)题目:基于s7-200的液位控制系统:系统设计及PLC控制程序学生姓名:院(系):专业班级:指导教师:完成时间:20 年月日毕业设计(论文)任务书基于s7-200的液位控制系统:系统设计及PLC控制程序摘要:可编程控制器(Programmable Logic Controller,PLC)是近几十年发展起来的一种新型的、非常有用的工业控制装置,作为工业自动控制的核心控制部分,使系统的控制精度更高、反应速度更快、系统稳定性更强。

在各种机械设备和生产过程的自动控制系统中得到了广泛的应用,已成为当代工业自动化的主要控制装置之一。

本设计以可编程控制器(PLC)为核心,把智能传感器检测、电磁阀和PLC控制相结合,提出了一种基于PLC的液位控制系统的设计方案。

系统运用液位传感器实时检测水箱液位的变化;并且由PLC处理,并控制电磁阀来实现对液位的控制,触屏显示器与PLC相联,可以通过触屏显示器改变液位阈值。

这种液位控制系统具有控制灵活,精度高,易于操作的特点。

关键词:PLC;液位;自动控制;传感器Design of Liquid Level Control System Based on S7-200:The design of the system and The control program of PLCAbstract:PLC (Programmable Controller, PLC) questions developed in recent years is a new, very useful industrial control device, as the core of industrial automatic control system control section, the higher control precision, reaction faster and better stability of the system. In all kinds of mechanical equipment and production process of automatic control system has been widely used in industrial automation, has become the main control contemporary one of the devices.The design with the programmable controller (PLC) as the core, the intelligent sensor, solenoid valve and PLC control, this paper puts forward a design scheme of control system based on PLC. System uses liquid level sensor to check the real-time changes of liquid level of water tank; and the PLC control the liquid level through controlling solenoid valve.The touch screen display is connected with PLC, through changing the touch screen display level threshold is set. The control system of liquid level has the characteristics of flexible control, high accuracy, easy operation.Key Words: PLC; Level; Automatic control; sensor目录1 绪论 (1)1.1 课题的背景及意义 (1)1.2.1 PLC的产生,定义 (1)1.1.2 PLC的发展现状 (2)1.2.3 PLC的功能、特点 (2)1.3 本课题设计内容 (3)2 西门子S7-200系列PLC (5)2.1 S7-200 PLC系统的基本组成 (5)2.2 STEP 7-Micro/WIN简介 (6)2.3 S7-200 PLC CUP和输入模块选择 (8)3 液位控制的基本原理和应用 (9)3.1 液位控制的基本原理 (9)3.2 液位控制的应用 (9)4 控制系统中的硬件选择 (11)4.1 液位传感器的选型 (11)4.1.1 液位传感器的选型考虑因素 (11)4.1.2 CFBPY投入式液位器 (11)4.2 电磁阀的选型考虑因素 (14)4.2.1 电磁阀的选型依据 (14)4.2.2 电磁阀的选型原则 (15)4.2.3 ZCZ DN15 电磁闸阀 (17)4.3 工控机简介 (19)4.4 仪表电源箱 (21)5 控制方案设计 (23)5.1二位式控制方法 (23)5.2 S-7200模拟量输入方法 (25)5.2.1 EM235模拟量输入模块 (25)5.2.2 传感器与模拟量输入模块的连接 (29)5.2.3 模拟量输入的A/D转换 (29)5.3 系统设计方案 (31)5.4 软件编程 (32)5.4.1 程序设计 (32)5.4.2 STEP7—Micro/WIN4.0编程软件项目的创建 (33)5.4.3 梯形图编程 (35)6 模拟仿真 (38)6.1 S7-200 SIM 2.0 (38)6.2 本设计的仿真 (39)7 监控主机部分简介 (41)总结 (42)参考文献 (43)致谢 (44)1 绪论1.1 课题的背景及意义为了解决人工控制的控制准度低、控制速度慢、灵敏度低等一系列问题。

从而我们现在就引入了工业生产的自动化控制。

在自动化控制的工业生产过程中,一个很重要的控制参数就是液位。

一个系统的液位是否稳定,直接影响到了工业生产的安全与否、生产效率的高低、能源是否能够得到合理的利用等一系列重要的问题。

随着现在工业控制的要求越来越高,一般的自动化控制已经也不能够满足工业生产控制的需求,所以我们就又引入了可编程逻辑控制(又称PLC)。

引入PLC使控制方式更加的集中、有效、更加的及时。

液位控制系统它使我们的生活、生产都带来了不可想象的变化。

它使在控制中更加的安全,节约了更多的劳动力,更多的时间。

在我国随着社会的发展,很早就实行了自动控制。

而在我国液位控制系统也利用得相当的广泛。

不管是化工、能源、水利、石油还是生活用水供应、饮料食品加工。

各行各业中液位控制都有着广泛且重要的应用。

本设计是对现代液位控制系统的一种模拟,它可以应用到许多液位控制当中,如:工业现场液位测量与控制、油罐液位测量、化工过程液位控制、制药罐液位控制、食品饮料液罐控制、大坝水位监控、饮用水和污水处理等。

尤其是对一些有毒液体的控制更能突显自动控制的重要性。

节省了人力、保证了安全。

具有很大的使用和推广价值。

1.2 PLC的产生,定义和现状1.2.1 PLC的产生,定义一、可编程控制器的产生20世纪60年代,在世界技术改造的冲击下,要求寻找一种比继电器更可靠、功能更齐全、响应速度更快的新型工业控制器。

1968年,美国最大的汽车制造商——通用汽车公司从用户角度提出了新一代控制器应具备的十大条件后,立即引起了开发热潮。

二、可编程控制器的定义国际工委员会(IEC)曾于1982年11月颁布了可编程控制器标准草案第一稿,1985年1月又发表了第二稿,1987年2月颁布了第三稿。

该草案中对可编程控制器的定义是“可编程控制器是一种数字运算操作的电子系统,专为在工业环境下应用而设计。

它采用了可编程的存储器,用来在其内部存储执行逻辑运算、顺序控制、定时、计数和算术计算等面向用户的指令,并通过数字量和模拟量的输入和输出,控制各种类型的机械或生产过程。

可编程控制器及其有关外围设备,都按易于与工业系统联成一个整体、易于扩充其功能的原则设计。

1.1.2 PLC的发展现状20世纪70年代中末期,可编程控制器进入实用化发展阶段,计算机技术已全面引入可编程控制器中,使其功能发生了飞跃。

更高的运算速度、超小型体积、更可靠的工业抗干扰设计、模拟量运算、PID功能及极高的性价比奠定了它在现代工业中的地位。

20世纪80年代初,可编程控制器在先进工业国家中已获得广泛应用。

这个时期可编程控制器发展的特点是大规模、高速度、高性能、产品系列化。

这个阶段的另一个特点是世界上生产可编程控制器的国家日益增多,产量日益上升。

这标志着可编程控制器已步入成熟阶段。

上世纪80年代至90年代中期,是PLC发展最快的时期,年增长率一直保持为30~40%。

在这时期,PLC在处理模拟量能力、数字运算能力、人机接口能力和网络能力得到大幅度提高,PLC逐渐进入过程控制领域,在某些应用上取代了在过程控制领域处于统治地位的DCS系统。

20世纪末期,可编程控制器的发展特点是更加适应于现代工业的需要。

从控制规模上来说,这个时期发展了大型机和超小型机;从控制能力上来说,诞生了各种各样的特殊功能单元,用于压力、温度、转速、位移等各式各样的控制场合;从产品的配套能力来说,生产了各种人机界面单元、通信单元,使应用可编程控制器的工业控制设备的配套更加容易。

目前,可编程控制器在机械制造、石油化工、冶金钢铁、汽车、轻工业等领域的应用都得到了长足的发展。

我国可编程控制器的引进、应用、研制、生产是伴随着改革开放开始的。

最初是在引进设备中大量使用了可编程控制器。

接下来在各种企业的生产设备及产品中不断扩大了PLC的应用。

目前,我国自己已可以生产中小型可编程控制器。

上海东屋电气有限公司生产的CF系列、杭州机床电器厂生产的DKK及D系列、大连组合机床研究所生产的S系列、苏州电子计算机厂生产的YZ系列等多种产品已具备了一定的规模并在工业产品中获得了应用。

此外,无锡华光公司、上海乡岛公司等中外合资企业也是我国比较著名的PLC生产厂家。

可以预期,随着我国现代化进程的深入,PLC在我国将有更广阔的应用天地。

1.2.3 PLC的功能、特点PLC是面向用户专为在工作环境下应用而设计的专用计算机。

它具有以下几个显著特点。

(1)可靠性高,抗干扰能力强PLC是专为工业控制而设计的,要能适应这样一个具有很强的电噪声、电磁干扰、机械振动、极端温度和湿度很大的工业环境中,那么,在PLC硬件设计方面,首先应对器件严格筛选和优化,而且在电路结构及工艺上采取了一些独特的方式。