6s精益管理

- 格式:ppt

- 大小:6.15 MB

- 文档页数:38

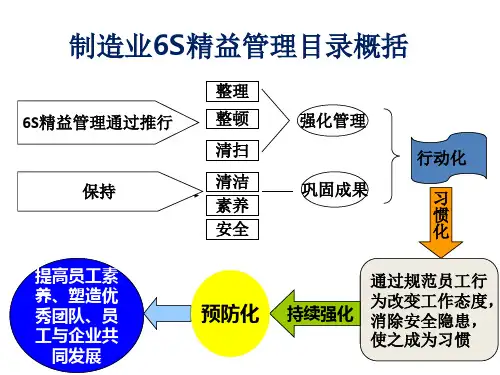

6S精益管理什么是6S6S就是整理(SEIRI)、整顿(SEITON)、清扫(SEISOU)、清洁(SEIKETSU)、素养(习惯)(SHITSUKEI)、安全(SAFETY)。

其中整理、整顿、清扫、清洁、素养5S是日本所发明,所以是用日语发音,因其发音都是以S开头,故而被称为5S,后来因为在工厂管理中安全也是非常重要的项目,因安全的英语发音也是以S开头,所以被加入5S中统称6S. “整理”就是将公司(工厂)内需要与不需要的东西(多余的工具、材料、半成品、成品、等)予以区分。

把不需要的东西搬离工作场所,集中并分类予以标识管理,使工作现场只保留需要的东西,让工作现场整齐、漂亮,使工作人员能在舒适的环境中工作。

“整顿”就是将前面已区分好的,在工作现场需要的东西予以定量、定点并予以标识,存放在要用时能随时可以拿到的地方,如此可以减少因寻找物品而浪费的时间。

“清扫”就是使工作场所没有垃圾、脏污,设备没有灰尘、油污,也就是将整理、整顿过要用的东西时常予以清扫,保持随时能用的状态,这是第一个目的。

第二个目的是在清扫的过程中去目视、触摸、嗅、听来发现不正常的根源并予以改善。

“清扫”是要把表面及里面(看到的地方和看不到的地方)的东西清扫干净。

“清洁”就是将整理、整顿、清扫后的清洁状态予以维持,更重要的是要找出根源并予以排除。

例如工作场所脏污的源头,造成设备油污的漏油点,设备的松动等。

“素养”就是全员参与整理、整顿、清扫、清洁的工作,保持整齐、清洁的工作环境,为了做好这个工作而制定各项相关标准供大家遵守,大家都能养成遵守标准的习惯。

“安全”是将工作场所会造成安全事故的发生源(地面油污、过道堵塞、安全门堵塞、灭火器失效、材料和成品堆积过高有倒塌危险等)予以排除和预防。

6S精益管理活动强调的最主要的两个方面:①地、物的明朗化:即是以客人的眼光或新进员工的眼光来看,我们的工作现场是否能看得清清楚楚、明明白白;②强调人的规范化:即每个员工做事非常用心、非常严谨,各项工作都能做得很到位。

6s精益管理折叠编辑本段概念介绍"6S"管理是用于工作现场管理的一套行之有效的规范化管理模式。

常用于工厂车间、办公场所的管理。

通过实施"6S"管理,能够解决现场脏乱差、杂乱无章、效率低下、安全隐患多、材料损耗浪费大等问题。

"6S"管理主要包括以下几个方面:"整理"就是将公司(工厂)内需要与不需要的东西(多余的工具、材料、半成品、成品、文具等)予以区分。

把不需要的东西搬离工作场所,集中并分类予以标识管理,使工作现场只保留需要的东西,让工作现场整齐、漂亮,使工作人员能在舒适的环境中工作。

"整顿"就是将前面已区分好的,在工作现场需要的东西予以定量、定点并予以标识,存放在要用时能随时可以拿到的地方,如此可以减少因寻找物品而浪费的时间。

"清扫"就是使工作场所没有垃圾、脏污,设备没有灰尘、油污,也就是将整理、整顿过要用的东西时常予以清扫,保持随时能用的状态,这是第一个目的。

第二个目的是在清扫的过程中去目视、触摸、嗅、听来发现不正常的根源并予以改善。

"清扫"是要把表面及里面(看到的和看不到的地方)的东西清扫干净。

"清洁"就是将整理、整顿、清扫后的清洁状态予以维持,更重要的是要找出根源并予以排除。

例如工作场所脏污的源头,造成设备油污的漏油点,设备的松动等。

"素养"就是全员参与整理、整顿、清扫、清洁的工作,保持整齐、清洁的工作环境,为了做好这个工作而制定各项相关标准供大家遵守,大家都能养成遵守标准的习惯。

"安全"是将工作场所会造成安全事故的发生源(地面油污、过道堵塞、安全门被堵塞、灭火器失效、材料和成品堆积过高有倒塌危险等)予以排除或预防。

6s精益管理活动强调的最主要两方面首先是地、物的明朗化:即是以客人的眼光或新进员工的眼光来看我们的职场,是否能看的清清楚楚、明明白白,其次强调的是人的规范化,即每个员工做事非常用心、非常严谨,各项工作都能做的很到位折叠编辑本段图书内容第一盘内容提要一、6S是一流企业的标志6S精益管理,是未来竞争的关键,是市场取胜的利器,是一流企业品性的标志二、剖析我们企业员工最大的缺点·做事随意,没有规矩!·有了规矩,弄虚作假,不守规矩!·遵守规矩,却总是做不到位!一旦我们克服了这些缺点,赶美超日指日可待!三、学习6S精益管理中在于学神,不在于形6s精益管理的精髓是:人的规范化及地、物的明朗化。

6s精益生产管理制度一、整理(Sort)整理是6S精益生产管理制度的第一步,它是指对工作场所中的物品进行分类、分拣和处理,把不需要的物品清除掉,留下必要的物品,使工作场所变得更加整洁有序。

在进行整理时,可以根据物品的使用频率和重要性来确定物品的放置位置,使常用物品更加容易取用。

同时,对于一些废弃物品,可以进行分类处理,如可回收垃圾和不可回收垃圾,以便更好地进行资源利用和环境保护。

二、整顿(Straighten )整顿是指对工作场所中的物品进行排列和归纳,让工作场所变得更加整洁和美观。

整顿不仅可以提高工作效率,还可以让工作环境更加舒适。

在进行整顿时,可以采用标识和标牌来标明物品的名称和放置位置,使每个人都能快速找到所需的物品。

同时,对于一些小的零部件或工具,可以使用专用的小盒子或抽屉来归纳,以便更好地管理和使用。

三、清扫(Sweep)清扫是指对工作场所中的地面、墙壁和设备等进行清洁和消毒,保持工作场所的卫生和清洁。

清扫不仅可以减少病菌的滋生,还可以提高员工的工作效率和工作质量。

在进行清扫时,可以根据需要制定清洁计划,安排清洁时间和清洁内容,确保工作场所的卫生和清洁。

同时,对于一些特殊的设备或区域,可以使用专门的清洁工具或清洁剂来进行清洁。

四、清洁(Sanitize)清洁是指对工作场所中的设备、器具、工具等进行消毒和清洁,防止病菌的滋生和传播。

清洁不仅可以保障员工的健康和安全,还可以提高产品和服务的质量。

在进行清洁时,可以采用适当的消毒剂和清洁剂来进行消毒和清洁,确保工作场所的卫生和安全。

同时,对于一些精密仪器或设备,可以使用专业的清洁剂或保养剂来进行保养和维护。

五、素养(Sustain )素养是指员工在工作中应该具备的良好品德和道德修养,包括诚实、守信、守法、礼貌、尊重他人等。

素养不仅会影响员工的工作态度和工作效率,还会影响企业的形象和发展。

因此,企业应该加强员工素养的培养和教育,让员工明白自己的职责和使命,提高员工的工作自觉性和责任感。

6S精益推行手册6S精益推行手册第一章:引言1.1 目的本手册的目的是为了指导公司的管理团队和员工,通过推行6S精益管理方法,提高工作效率,优化生产流程,降低成本,提升产品质量,并创造更加舒适和安全的工作环境。

1.2 背景6S精益管理方法是一种起源于日本的管理方法,通过改善工作环境、标准化操作、充分利用资源、优化流程等手段,提高企业的竞争力和经营绩效。

本手册将详细介绍6S精益管理的各个环节和步骤,以便于公司员工全面理解和灵活运用。

第二章:6S精益概述2.1 6S的含义6S管理是指通过整理、整顿、清扫、清洁、素养和安全,使工作环境更加整洁、安全和高效,提高生产效率和员工工作积极性。

2.2 6S的原则(1)整理:清理和整理工作区,分类和标识物品,去除不必要的物品,保持工作区清爽整洁。

(2)整顿:制定和实施工作标准和流程,确保工作有序进行,减少浪费和错误。

(3)清扫:定期清理工作区,保持设备和工具的干净和工作环境的整洁。

(4)清洁:保持设备和工具的清洁和正常运行状态。

(5)素养:培养员工的意识和责任感,提高工作态度和技能。

(6)安全:确保工作环境的安全性和员工的健康和安全。

第三章:6S精益推行的步骤3.1 制定计划(1)明确目标:确定推行6S精益管理的目标,如提高生产效率、降低成本、提高质量等。

(2)制定时间表:制定具体的时间表,明确推行6S精益管理的每个阶段和任务。

(3)确定责任人:指定专门负责推行6S精益管理的责任人,并明确各个岗位的责任分工。

3.2 培训和宣传(1)培训员工:组织员工参加相关的培训课程,使其了解和掌握6S精益管理的原理和方法。

(2)宣传推广:通过内部会议、海报、公告栏等形式,向员工推广6S精益管理的理念和优势。

3.3 开展整理活动(1)设立整理区域:在工作场地设立整理区域,员工将不必要的物品分类放置。

(2)制定分类标准:制定并告知员工物品分类的标准,如常用、偶尔使用、废品等。

(3)整理整顿:根据分类标准,逐一整理整顿工作区,清除冗余物品、废品和设备。

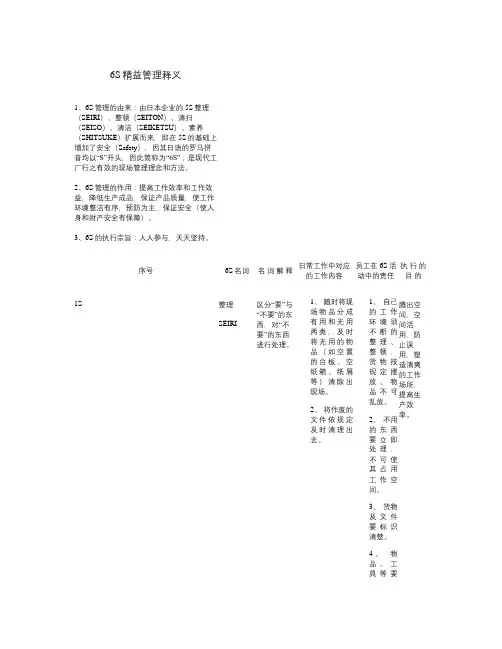

6S精益管理释义1、6S管理的由来:由日本企业的5S整理(SEIRI)、整顿(SEITON)、清扫(SEISO)、清洁(SEIKETSU)、素养(SHITSUKE)扩展而来,即在5S的基础上增加了安全(Safety),因其日语的罗马拼音均以“S”开头,因此简称为“6S”;是现代工厂行之有效的现场管理理念和方法。

2、6S管理的作用:提高工作效率和工作效益,降低生产成品,保证产品质量,使工作环境整洁有序,预防为主,保证安全(使人身和财产安全有保障)。

3、6S的执行宗旨:人人参与,天天坚持。

序号6S名词名词解释日常工作中对应的工作内容员工在6S活动中的责任执行的目的1S整理SEIRI 区分“要”与“不要”的东西,对“不要”的东西进行处理。

1、随时将现场物品分成有用和无用两类,及时将无用的物品(如空置的台板、空纸箱、纸屑等)清除出现场。

2、将作废的文件依规定及时清理出去。

1、自己的工作环境须不断的整理、整顿,货物按规定摆放、物品不可乱放。

2、不用的东西要立即处理,不可使其占用工作空间。

3、货物及文件要标识清楚。

4、物品、工具等要整齐有序地放腾出空间,空间活用,防止误用,塑造清爽的工作场所,提高生产效率。

定场所。

5、通路必须经常维持清洁和畅通。

6、灭火器、配电盘、开关箱、电风扇、电脑、打印机、饮水机、空调、打包流水线、空压机、电葫芦等周围要时刻保持清洁,定期保养。

如有问题应及时报修。

7、不断清扫,保持清洁。

8、自动自发地工作,保持积极向上的心态;分工合作,维持良好的团队协作关系。

9、注重装整洁、仪表、举止大方,富有朝气。

10、按操作规程做事,每时每刻都有安全第一观念,防范于未然。

2S整顿SEITON 要的东西依规定定位、定量摆放整齐,明确标识。

将有用的物品分类定置摆放,保持数量、质量清晰,井然有序,取放方便。

1、非当批(次)打包的随车配件一律不允许进入打包现场。

2、对所有物品进行标识(包装材料标明订单号、规格尺寸、适用车型;随车配件标明适用车型、零部件名称及状态、数量)。

办公室6s精益管理工作总结1. 背景介绍办公室6s精益管理旨在提高工作效率和员工生产力,为实现清洁、整齐、标准化、安全、舒适的办公环境而努力。

本文总结了我们在办公室6s精益管理方面所采取的行动和取得的成果。

2. 6s精益管理的步骤我们遵循以下的6s精益管理步骤进行工作:2.1 分类(Seiri)分类是指将办公室内的物品划分为必要和非必要的两类。

我们进行了全面的清理和整理,将不再需要的物品清除出办公室,使工作空间更加简洁,提高工作效率。

2.2 整理(Seiton)整理是指对办公室内物品进行合理摆放,使其易于取用。

我们重新布置了办公桌、文件柜和其他工作空间,确保每个物品都有固定的位置,并且容易找到。

这有助于提高工作效率和减少浪费时间。

2.3 清理(Seiso)清理是指定期对办公环境进行清洁,并保持其整洁。

我们定期清理办公桌、地板和其他表面,确保办公室整洁干净,为员工提供舒适的工作环境。

2.4 清洁标准化(Seiketsu)清洁标准化是指为了保持办公室的清洁和整洁,制定统一的标准和流程。

我们制定了清洁和整理的标准操作程序,并进行培训,确保每个员工都能按照标准进行工作。

2.5 紧密团结(Shitsuke)紧密团结是指将6s精益管理作为一种长期的工作惯,并持之以恒地实施。

我们通过持续地跟进和培训,确保每个员工都能时刻保持清洁和整洁的工作环境,并且持续改进,提高工作效率。

3. 成果总结通过我们的努力,我们在办公室6s精益管理方面取得了以下成果:- 提高了办公室的工作效率,节约了时间和资源。

- 创建了一个整洁、舒适的工作环境,提高员工满意度。

- 降低了工作环境带来的事故和危险,提高了员工的安全意识。

4. 后续行动为了保持和改进我们在办公室6s精益管理方面的成果,我们将采取以下后续行动:- 继续定期进行清理和整理,确保工作环境的整洁。

- 加强员工培训,提高其对6s精益管理的理解和重视程度。

- 不断监测和评估成果,及时进行调整和改进。

6s精益管理实施要求和标准导言:6s精益管理是一种以组织整理、整顿、清扫、清洁、标准化以及素养(disposition)为目标的管理方法。

它可以帮助组织提高生产效率、减少浪费和改善工作环境,从而提高整体绩效。

以下是6s精益管理实施的要求和标准。

一、组织整理(seiri):1. 要求员工根据每个工作区域的需求,清理出不需要的物品和工具,使工作区域更加紧凑和高效。

2. 鼓励员工将不需要的物品捐赠、出售或者回收,而不是扔掉,以减少对环境的负面影响。

3. 确保物品和工具的安全存放,并设置明确的标记和归位要求,以便员工在需要时能够快速找到和使用它们。

4. 建立一个有序的物品和工具库存管理系统,包括记录物品和工具的数量、位置和状态,并定期进行盘点。

二、整顿(seiton):1. 确保工作区域的布局合理,使员工能够按照工作流程顺利进行操作。

2. 在工作区域中设置合适的工作台、货架和容器,以便正确放置物品和工具,并确保它们易于取用和归还。

3. 对于需要经常使用的物品和工具,应尽量将它们放置在员工容易触及的位置,以提高工作效率。

4. 建议使用标签、颜色码或编号等方式对物品和工具进行分类和标识,以便员工快速识别和取用。

三、清扫(seiso):1. 要求员工保持工作区域的干净和整洁,包括及时清除冗余物品、垃圾和废料。

2. 设定工作区域的定期清扫计划,并确保员工按时执行清扫任务。

3. 对于需要使用清洁剂和工具的地方,确保员工掌握正确的清洁方法和使用技巧,并定期检查清洁设备的状态和效果。

4. 建立一个回收和处理废弃物、有害物质和液体的系统,确保符合环境保护和安全要求。

四、清洁(seiketsu):1. 要求员工个人保持良好的卫生习惯,包括衣着整洁、个人卫生和在工作区域内不乱丢垃圾等。

2. 建立清洁工作的标准和规程,包括清洁频率、方法、工具和责任人等,以确保清洁工作有条不紊地进行。

3. 鼓励员工主动参与和提出改进清洁工作的建议,以不断提高清洁工作的质量和效率。

6s精益管理心得体会(精选12篇)6s精益管理篇1目前5S或者6S在全球范围内已经得到广泛的推行,全球有60%以上的企业已经推行了5S或者6S管理,其实6S总结起来只有短短的几句话,但是想要做好并不是那么简单,想要真正做好6S管理就必须真正理解6S管理的内涵以及6S管理与其他各部门因素之间的联系。

如何制定6S人员培训、如何策划好6S管理的推行周期还有如何解决6S管理推行过程中所遇到的问题,而以上的这些对于真正做好6S管理工作具有十分重要的意义。

对于推行6S精益管理具有十分重要的实际意义,主要表现为以下几个方面:1.综合提升企业形象和综合素质,优化工作环境;2.减少生产过程中的各种浪费,实行定置管理,合理利用工作场地;3.提高工作效率,优化工作环境以及工作流程,减少工作过程中的来回搬运作业;4.做好产品质量保证,做事严谨认真,对重点区域进行品质控制。

5.优化安全保障措施,保证通道通畅、宽广人工做事认真减少事故的发生;6.优化设备保养措施提高设备使用寿命,对设备进行清扫、点检、保养、维护;7.降低成本减少动作浪费;8. 交期准:一目了然,异常现象明显化,及时调整作业6S管理是一项长久性的工作,而目前国内企业的6S管理和德国、日本等国家相比还有不小的差距,同时也说明了国内的6S管理工作还任重而道远。

首先体现在对6S管理的认识上,在中国很多的企业还没有真正理解6S的涵义,甚至在一些管理人员中巴6S管理等同于搞卫生,如果是这样的想法想要搞好6S活动几乎是不可能的。

由于在认识上的差距,所以在执行上也不可能落到实处,很多的基层管理人员或者岗位职工更是把6S管理当作是一种负担,不愿去执行。

执行起来也是说的多,做的少,只是在检查前应付差事地打扫一下卫生。

使6S管理流于形式,起不到真正的作用。

6S管理是打造具有竞争力的企业、建设一流素质员工队伍的先进的基础管理手段。

6s管理组织体系的使命是焕发组织活力、不断改善企业管理机制,6s管理组织体系的目标是提升人的素养、提高企业的执行力和竞争力。

6s精益管理的要求和标准

6S精益管理是一种组织和管理工作场所的方法和系统,旨在改善效率、质量和安全。

它基于日本的5S管理方法,增加了第六个“S”,即“安全”(Safety)。

以下是6S精益管理的要求和标准:

1. 分类整理(Sort):清理和分类工作区域,只保留必要的物品和设备。

移除无用的物品,使工作区整洁有序。

2. 整顿整理(Set in Order):为每个物品和设备制定明确的标识和归位规则。

确保一切有序,减少寻找时间,并提高操作效率。

3. 清洁(Shine):保持工作区域干净整洁。

定期进行清洁,清除垃圾和污垢,以提供一个舒适和安全的工作环境。

4. 标准化(Standardize):建立和遵循标准化工作程序和操作方法。

确保每个人都按照相同的标准进行工作,以提高效率和质量,并减少错误和变异。

5. 保持(Sustain):确保6S精益管理的实施成为持续的

过程。

培养员工的意识和责任感,鼓励他们主动参与并维护好工作环境。

6. 安全(Safety):确保工作场所的安全性。

制定和遵守安全规程,培训员工关于安全操作和事故预防的知识,并持续改善工作环境的安全性。

通过实施6S精益管理,可以改善工作效率、减少浪费、提高质量、增强安全意识,并创造一个更加有序和舒适的工作环境。

6s精细化管理制度一、前言随着经济的不断发展,企业在管理上也面临着日益严峻的挑战,要在激烈的市场竞争中保持竞争力和不断提高生产效率,就必须进行全面的管理改革,其中6S 精细化管理制度就是一个不错的选择。

本文将介绍什么是6S管理,它的作用,应用范围以及如何落实这一精细化管理制度。

二、什么是6S管理6S管理是源自于日本的一种精细化管理方法,是以 5S 精益生产管理为基础,再增加1 个标准制度,以便于在日常管理中对 5S 做到维护、管理两不误,这就是 6S 管理。

6S 管理主要强调的是:对企业进行综合管理和培训,使得企业的管理能力更加强大,企业的管理水平会大大提高。

三、6S管理的作用1. 提高效率:6S 管理使得企业内部的各项工作流程变得规范,减少了再生产中的浪费,有效提高了生产效率。

2. 提高品质:6S 管理通过改善工作环境,有利于保持设备和环境的整洁和卫生,从而确保产品的质量。

3. 降低成本:由于6S管理能够有效地减少浪费,提高生产效率,因此能够降低生产成本。

4. 提高员工满意度:6S 管理能够使得工作环境变得更加整洁和安全,从而提高员工的工作积极性和满意度。

四、适用范围1. 制造业:6S管理最早是在制造业内发展起来的,因此在制造业中,6S 管理最为适用。

2. 服务业:随着6S管理的不断完善,它也逐渐被应用在服务行业。

比如餐饮、物流等行业。

3. 行政机构:对于行政机构来说,6S 管理能够更好地规范内部工作流程,提高工作效率。

五、如何落实6S管理1. 第一步:Seiri(整理)整理是指清除无用物品、排列有用物品。

要落实整理,首先需要进行分类,将必要和不必要的物品进行分类,然后清除不必要的物品,保留有用的物品。

2. 第二步:Seiton(整顿)整顿是指在工作现场科学地规范整顿工具、设备、资料等,使之成为必要时可找到的状态。

要做到整顿,需要合理地安排工具和设备的位置,标示清晰。

3. 第三步:Seiso(清扫)清扫是指在整理整顿的基础上,对工作场所进行彻底清洁。