精益生产知识点滴1

- 格式:docx

- 大小:59.19 KB

- 文档页数:4

精益生产知识点汇总总结随着全球竞争的加剧和市场需求的不断变化,企业对于效率和质量的要求也越来越高。

而精益生产作为一种持续改进的生产理念,在提高效率和降低成本方面发挥着重要的作用。

本文将从精益生产的基本原理、工具和技术,以及实施精益生产的关键成功因素等方面进行详细的汇总总结。

1. 精益生产的基本原理精益生产是一种以减少浪费为核心的生产理念,其基本原理包括价值流、僵尸边、流动、拉动和持续改进。

其中,价值流是指将所有活动分为增值活动和非增值活动,通过深入理解价值流并优化的方式,减少非增值活动的浪费。

僵尸边是指问题和缺陷的标记,流动是指产品的连续流动,拉动是指按需生产,持续改进是指对生产过程不断进行改进。

2. 精益生产的工具和技术精益生产的工具和技术包括价值流映射、5S、标准化工作、单项流程、持续改进、快速换模、文化变革、全员参与等。

其中,价值流映射是一种通过绘制价值流程图的方式来辨认和分析价值流中浪费的工具,5S是指整理、整顿、清扫、清洁和素养的五个日文单词的头字母,它是一种改善工作环境和提高效率的管理方式。

标准化工作是指通过记录和规范操作流程、方法和标准来确保生产过程的稳定性和可控性。

3. 实施精益生产的关键成功因素实施精益生产的关键成功因素包括领导力、文化变革、全员参与、培训和教育等。

其中,领导力是指企业领导层对于精益生产的认可和支持,文化变革是指企业要从传统的生产模式转变为精益生产的方式,而全员参与是指每个员工都要参与到精益生产的实施中来,培训和教育是指企业要不断培养和提高员工的素养和技能。

4. 精益生产的应用范围精益生产不仅适用于制造业,也适用于服务业和其他行业。

在制造业,精益生产可以帮助企业降低生产成本、提高生产效率、改善产品质量。

在服务业,精益生产可以帮助企业提高服务质量、缩短服务周期、降低成本。

在其他行业,精益生产也可以帮助企业实现持续改进和不断提高效率。

总之,精益生产作为一种持续改进的生产理念,对于提高企业效率和质量起着重要的作用。

精益生产和精细化管理相关知识1、精益生产的含义是什么?答:精益生产又称精良生产,其中“精”表示精良、精确、精美;“益”表示利益、效益等等。

精益生产就是及时制造,消灭故障,消除一切浪费,向零缺陷、零库存进军。

2、精细化管理的含义是什么?答:精细化管理首先是一种精益求精的管理理念,是一种态度,是一种境界,它体现了组织对管理的完美追求,是组织严谨、认真、精益求精思想的贯彻。

3、精益生产方式与传统生产方式的区别主要表现有哪些?答:改变了品质控制手段;消灭(减少)了各种缓冲区;增加了职工的参与感和责任感;培训职工并与职工交流;仅在需要的地方采用自动化;精益组织结构。

4、精益生产方式的主要特征表现是什么?答:(1)品质——寻找、纠正和解决问题;(2)柔性——小批量、单件流;(3)投放市场时间——把开发时间减至最小;(4)产品多元化——缩短产品周期、减小规模效益影响;(5)效率——提高生产率、减少浪费;(6)适应性——标准尺寸总成、协调合作;(7)学习——不断改善。

5、看板管理的含义是什么?答:看板管理是个日语名词,表示一种挂在或贴在容器上或一批零件上的标签或卡片,或流水线上各种颜色的信号灯、电视图象等。

看板是可以作为交流厂内生产管理信息的手段。

看板卡片包含相当多的信息并且可以反复使用。

常用的看板有两种:生产看板和运送看板。

15、“看板”类型?按用途可以划分为生产指示看板、领取看板、特殊用途看板16、看板的功能是什么?具有指示生产与搬运的功能、目视管理的功能和现场改善的功能。

17、实施看板管理的规则是什么?后工序必须在必需的时候,只按必需的数量,从前工序领取必需的物品前工序仅按后工序领取的物品和数量进行生产不合格品绝对不能送到后工序必须把看板数量减少到最小程度通过看板对生产进行的微调1、5S的定义?是指对生产现场各生产要素(主要是物的要素),所处状态不断进行整理、整顿、清扫、清洁、素养的活动。

2、推行5S目的是什么?提升企业形象;增加员工归属感和组织的活力;减少浪费;安全有保障;效率提升;质量有保障;改善零件在库周转率;提高设备的使用寿命;降低生产成本;缩短作业周期,确保交货期。

精益生产基本知识

嘿,朋友们!今天咱来聊聊精益生产这档子事儿。

精益生产啊,就好比是咱过日子,得精打细算,把每一分资源都用在刀刃上。

你想想看,要是咱家里买东西不考虑是不是真的需要,乱买一气,那不得浪费好多钱呀!这精益生产也是一样,就是要避免那些不必要的浪费。

比如说生产过程中的库存吧,堆得老多老多,占地方不说,还得花好多钱去管理它。

这就像咱家里堆了一堆用不上的东西,碍事又没啥用。

精益生产就是要把这些多余的库存给清理掉,让生产流程更顺畅。

还有啊,生产线上要是有好多不合理的工序,工人一会儿干这个,一会儿干那个,多麻烦呀!就像咱做饭,要是一会儿找盐,一会儿找醋,那多耽误事儿啊。

精益生产就是要把这些工序优化一下,让工人干活更有效率。

再说说质量问题。

要是生产出来的东西老是有毛病,那得多闹心啊!这就好比咱做了一顿饭,结果味道不好,那不是白折腾嘛。

精益生产特别重视质量,要把那些可能导致质量问题的因素都给揪出来,解决掉。

你看那些精益生产搞得好的企业,就像一支训练有素的军队,行动有序,效率超高。

他们不会浪费时间和资源,每一步都走得稳稳当当。

咱普通人过日子也得有点精益生产的意识呀!买东西前想想是不是真的需要,做事的时候安排好步骤,别瞎折腾。

这样咱的生活不也能过得更精致、更高效嘛!

总之,精益生产可不是那些大企业的专利,咱普通人也能从中学到不少东西呢。

它就像是一把钥匙,能帮我们打开高效生活的大门。

咱可别小瞧了它,好好去琢磨琢磨,让我们的生活也变得精益起来吧!。

精益小常识1.精益生产的思想基础是:彻底的消除浪费,降低成本,获得企业整体利润的增加。

2.精益思想包括五个方面:价值、价值流、流动、拉动、尽善尽美。

3.丰田倡导的三现主义分别是:现地、现物、现时。

4.丰田生产方式提倡现场解决问题,深入现场,反复问5W。

其中5W指:五个为什么。

5.精益生产所说的七大浪费:过量生产的浪费、等待的浪费、搬运的浪费、过多库存的浪费、加工本身的浪费、动作的浪费、产品缺陷的浪费。

6.七大浪费之中,过量生产浪费被称为浪费的根源,是最根本的浪费。

7.七大浪费改善的顺序:先寻找是否存在过量生产浪费,再看是否存在加工本身浪费并予以取消,接着着眼库存浪费进行削减以暴露问题,然后对物流进行改善减少搬运浪费,再寻找现场的作业者和设备是否存在等待浪费,针对作业者进行深入分析以发现动作浪费,最后针对返工返修浪费寻求改善方法。

8.丰田生产方式制造过程中的四个层次的浪费指:第一层是指存在过剩的生产要素,如过多的人员,过多的设备,过多的库存等;第二层次是指制造产品过多或提前生产;第三层次是指在制品过多;第四层次是指多余的搬运,多余的库存管理和多余的质量维持,多余的作业工作。

9.精益生产所追求的七个“零”目标:零切换、零库存、零浪费、零不良、零故障、零停滞、零事故。

10.T.P.S中“5定”指:定标识、定数量、定容器、定位置、定时间。

11.T.P.S中“5 S”指:整理、整顿、清扫、清洁、素养。

12.整理的含义:将必需物品与非必需物品区分开,在岗位上只放置必需物品。

其目的:腾出空间,防止误用。

13.整顿的含义:将必需物品放于任何人都能立即取到的状态——即寻找时间为零。

其目的:工作场所一目了然,消除找寻物品的时间,井井有条的工作秩序。

14.清扫的含义:将岗位变得无垃圾、无灰尘,干净整洁,将设备保养得光亮完好,创造一个一尘不染的环境。

其目的:保持良好的工作情绪,稳定品质,达到零故障、零损耗。

15.清洁的含义:将整理、整顿、清扫进行到底,并且标准化、制度化。

精益生产小知识一、精益布局1.定义:精益布局是以现状布局为基础, 通过消除人、机、料、法、环各个环节上的浪费,来实现5者最佳结合的布局。

2.精益布局的目的:✓提高工序能力✓消除搬运✓提高设备使用率✓提高空间使用率✓减少作业量✓作业环境改善3.企业精益布局模式✓串联式布局✓并联式布局✓U型布局✓细胞布局✓L型布局4.传统布局的基本形式✓固定式布局(以产品为中心)✓功能式布局(以设备为中心)✓流程式布局(以流程为中心)✓混合式布局(结合前三种布局)5.串联布局的优点:✓物流线路清晰✓方便设备维修✓设备配置按物流路线直线配置✓扩大时只需增加列数即可✓回收材料与垃圾可用皮带传送缺点:✓对周转方式考虑较少✓对工序之间的联系考虑较少✓场地利用率考虑较少6.U型布局优点:✓进料和出料口一致✓一人操作三台以上的设备✓可以随时观察设备运作状况✓员工操作步行距离较近7.L型布局优点:✓一人操作两台以上的设备✓可以随时观察设备运作状况✓员工操作步行距离较近✓操作物料流动方向与原物流路线一致8.精益布局的原则:✓统一原则——把工序四要素“人”、“机”、“材料”、“作业方法”有机统一起来,并充分保持平衡。

✓最短距离原则——配置时要使搬运距离、时间最短。

✓物流顺畅原则——使工序没有堵塞,物流顺畅。

✓利用立体空间原则——为有效利用空间,立体利用空间。

✓安全满意原则——布置得使工作人员既能安全又能轻松作业。

✓灵活机动原则——适应变化,随机应变,采取灵活措施。

9.实施精益布局的步骤:✓现状资料收集.✓分析当前布局结构✓收集关键问题点并制定解决方案✓结合现有资源提出改进方案✓制定实施计划✓具体计划实施✓实施效果评价10.精益布局最大的风险是:局部利益最大化的思想二、价值流1.价值流是当前产品通过其基本生产过程所要求的全部活动。

2.价值流图析的根本目标:系统消除浪费3.绘制现状价值流注意要点✓整体出发✓赋予一定权限的“价值流经理”✓最后的工序向前工序进行分析✓用铅笔和白纸亲自到现场绘制4.价值流图常见图标5.价值流分析和优化的基本过程三、安全1.危险X 暴露= 危害思考+ 观察= 安全2.危险是某物或某种条件,它存在着潜在的可能性,使人或物遭受危害或损伤。

精益生產知識點滴工時的衡量工時:由一位合格的操作工人完成該工作所需要多少時間來定義,它包括三個方面:1. 過程時間,如測詴、加固等2. 基本時間,及手工工作的時間3. 個人因素產生的時間,如心理疲勞,個人生理疲勞等工時的衡量通過以下幾項手段或得,如碼錶法,MTM衡量法。

衡量工時可以起到以下作用:1. 是研究勞動和生產能力的標準2. 可以改善和提高勞動生產率3. 可以作為管理人員決策的依據從“働”字看精益精益中的自働化是指自律地控制不正常的情況和具有人的判斷力的自動化,也就是發現異常或缺陷的裝置和出現這些異常或缺陷時能夠使生產線或者設備停下來的裝置。

它包含了發現不合格零部件就不讓該零件通過生產線的機構,因此能夠達到以下效果:1. 因為有了自働化就無頇人員去監控異常情況這樣一來可以削減作業人員,從而達到降低成本的目的。

2. 由於有生產完所需要的零部件設備就能停下來,而且生產的零部件又都是合格品,因此可以減少庫存量,從而可以實現生產同步化。

3. 該自働化要求對設備及環境持續改善,刺激了員工的能動性,因而增強了對人格的尊重。

什麼是流動生產?流動生產是一套基於時間控制的生產加工手段,它以拉動的方式將物料根據客戶的要求無停滯的通過生產系統。

同時物流通過次級生產系統同步地輸送至主生產系統,從而快速地由原材料、在製品成為成品。

那為什麼必頇注重時間控制呢?因為物料在組織整理中所損耗的時間影響了生產管理成本的及生產中的現金流。

物料處理需要足夠的空間、監控系統、處理及運輸等諸多環節,這些環節每一步都會增加產品的生產成本。

流動生產減少了中間環節,使生產同步化,從而讓物料無阻礙地通過各道增值加工工序,做到了降低管理/控制成本的目的。

當總生產週期時間減少後,工廠對客戶需求變動的應變能力也將有顯著的提高。

其根源是其擁有快速、高效、低成本的物料運輸能力。

什麼是總生產週期(Total Product Cycle Time)?總生產週期(TPc/t)是一個對生產流的計量單位。

精益生产知识要点总结1、5S的内容是什么?答;整理、整顿,清扫、清洁、素养。

2、简单说明5SA、整理:区分需要的和不需要的物品,将不需要的物品立刻处理掉。

B、整顿:为了方便使用,将需要的物品整齐摆放。

C、清扫:打扫干净。

D、清洁:维持A、B、C的状态,形成制度化,维持下去。

E、身美(素养):贯彻上述内容,养成有令必行的习惯。

3、整顿中的三定原则是什么?定点、定量、定容;4、整顿三要素是什么?场所、标识、方法。

5、整理的目的是什么?答:将空间腾出来活用。

6、、请回答整顿的定义?答:要的东西依规定定位,定方法摆放整齐,明确标识。

7、、整顿的目的是什么?答:不浪费时间找东西。

8、素养的目的是什么?答:提升人的品质,成为对任何工作都讲究认真的人。

9、通过5S运动,企业最少应达到四个相关方的满意?答:投资者满意;客户满意;员工满意;社会满意。

10、5S之间的关系:5个S并不是独立的,互不相关的,相反,他们是相辅相成的,缺一不可的。

11、通过实施5S,可以减少人员、设备、场所、时间等等的浪费,从而降低生产成本。

12、品质保证的五要素:人员、机器(设备)、材料、方法、环境。

13、公司5S方针是什么?、公司5S目标是什么?方针:全体员工以推进5S为己任,快速高效,马上行动,创造一个清洁高效的工作环境,不断提高企业的综合竞争力。

目标:不断持续改善质量、成本、交货期、服务、技术和管理,减少浪费,提高效率,提升自我与企业成长同步,使个人、企业、客户和社会满意。

14、何为精益生产方式?精益生产(Lean Production,简称LP)是美国麻省理工学院数位国际汽车计划组织(IMVP)的专家对日本“丰田JIT(Just In Time)生产方式”的赞誉之称,精,即少而精,不投入多余的生产要素,只是在适当的时间生产必要数量的市场急需产品(或下道工序急需的产品);益,即所有经营活动都要有益有效,具有经济性。

15、精益生产的特点是什么?精益生产的特点是消除一切浪费、追求精益求精和不断改善。

精益知识点总结归纳整体内容:1. 什么是精益2. 精益的目标3. 精益的原则4. 精益的工具和技术5. 精益的应用场景6. 精益的优势和挑战7. 总结1. 什么是精益精益生产是一种以最小化浪费为目标的生产管理方法,源自于日本的丰田生产体系。

它通过识别并消除生产过程中的浪费,提高生产效率,降低成本,提高产品质量,最终实现以客户为导向的生产和价值创造。

2. 精益的目标精益生产的目标是提供超过客户期望的产品和服务,同时以更高的生产效率和更低的成本来实现。

通过减少浪费和提高生产流程的稳定性和可靠性,精益生产可以不断提高产品的价值和质量,从而在市场上保持竞争力。

3. 精益的原则精益生产的核心原则包括:价值流、价值流映射、流程、拉动、极致的生产、持续的改善。

价值流是指产品或服务在生产过程中所经历的一系列步骤。

精益生产通过价值流映射来分析和优化价值流,从而去除不必要的步骤和浪费,提高生产效率。

流程、拉动、极致生产和持续改善则是精益生产的关键概念,以确保生产流程的稳定和高效。

4. 精益的工具和技术精益生产使用了多种工具和技术来实现生产流程的优化和改进,其中包括:课题单、5S、持续改善、标准化工作、SMED等。

这些工具和技术帮助企业识别和去除生产过程中的浪费,提高生产效率和质量。

5. 精益的应用场景精益生产可以应用于任何生产性质的企业和组织,尤其适用于制造业和服务业。

在制造业中,精益生产可以帮助企业提高生产效率和减少成本;在服务业中,精益生产可以帮助企业提高服务质量和客户满意度。

6. 精益的优势和挑战精益生产的优势在于它能够提高生产效率和质量,降低成本,提高客户满意度,增强企业竞争力。

然而,精益生产也面临着一些挑战,如对组织文化和管理理念的挑战,应用工具和技术的难度等。

7. 总结精益生产是一种以最小化浪费为目标的生产管理方法,它通过去除不必要的步骤和浪费,提高生产效率和质量,从而为企业创造更大的价值。

精益生产的核心原则包括价值流、价值流映射、流程、拉动、极致的生产、持续的改善。

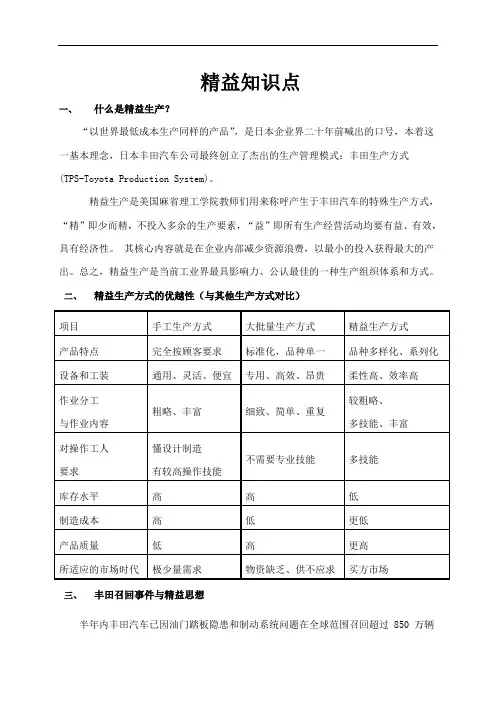

精益知识点一、什么是精益生产?“以世界最低成本生产同样的产品”,是日本企业界二十年前喊出的口号,本着这一基本理念,日本丰田汽车公司最终创立了杰出的生产管理模式:丰田生产方式(TPS-Toyota Production System)。

精益生产是美国麻省理工学院教师们用来称呼产生于丰田汽车的特殊生产方式,“精”即少而精,不投入多余的生产要素,“益”即所有生产经营活动均要有益、有效,具有经济性。

其核心内容就是在企业内部减少资源浪费,以最小的投入获得最大的产出。

总之,精益生产是当前工业界最具影响力、公认最佳的一种生产组织体系和方式。

二、精益生产方式的优越性(与其他生产方式对比)三、丰田召回事件与精益思想半年内丰田汽车已因油门踏板隐患和制动系统问题在全球范围召回超过 850 万辆汽车。

这些原因包括“脚垫”和“加速踏板”等硬件问题,也包括 ABS 系统的软件问题。

丰田汽车被指设计存在缺陷。

作为日本汽车行业标杆的丰田汽车公司(以下简称丰田汽车) 2008 年首次击败美国通用汽车公司,登上全球汽车销量冠军宝座之后,确实有足够的资本向世界炫耀:“车到山前必有路,有路必有丰田车。

”然而,最近接连出现的召回事件,让丰田汽车一夜之间坠入凡尘,数代人苦心经营的“重质量、重信誉”的丰田品牌形象,面临着严峻考验。

丰田公司的一系列召回事件,首先让丰田精益生产方式受到了质疑。

自从大野耐一创建并实施丰田精益生产方式以来,丰田不仅走出了 1930 年代的阴霾,而且不断发扬光大,直到今天被奉为汽车行业的圭臬。

时至今日丰田的生产模式(精益生产方式)一直是各大企业学习的对象,因为丰田生产方式( TPS )可以让企业减少浪费、更高效地运作。

1990 年代,保时捷正处于经营亏损的陷阱,刚刚上任的 CEO 文德林・魏德金开始了大刀阔斧的改革,其中值得大书特书的就是聘请丰田的培训导师亲临德国保时捷工厂教授精益生产方式。

虽然有激烈的德日模式的冲突,甚至肢体碰撞,但是,随后保时捷经营状况好转,甚至成了世界汽车行业最赚钱的公司,证明了日本丰田精益生产方式的巨大效用。

{精益生产管理}精益管理知识点目录一、精益生产的基本概念11.什么是精益生产12.精益生产方式JIT的定义13.精益生产方式的基本要求14.5S管理、TPM活动及精益生产三者之间的关系1二、“5S”管理21.“5S”的定义:22.“5S”管理的作用:23.“5S”中“整理”的定义:24.“5S”中“整顿”的定义:25.“5S”中“清扫”的定义:26.“5S”管理提出的“三现”是指:27.“5S”管理提出的“三定”是指:28.整理、整顿的第一步骤是:29.在进行“整理”的时应考虑:310.在进行“整顿”时应考虑:311.“清扫”的方法包括:312.在开展“清扫”时应该考虑:313.符合“5S”要求的基本做法,包括:314.“5S”红牌作战目的415.“5S”红牌作战实施对象416.红牌作战的组织要点:4三、现场目视化管理41.动力管道的基本颜色42.车间现场各类标识的基本颜色53.作业现场通道标识的目的54.螺栓、螺母松紧状态安全标识办法55.管道颜色标识目的:66.管道方向标识目的67.旋转体旋转方向标示目的68.计量器界限范围标示目的69.空扳手型阀门标示目的610.生产现场定位标示目的611.零件放置区标示办法712.物料堆放限高线标示的目的713.生产、检验工具和器材的标示办法7四、TPM管理7(一)基本定义71.TPM的定义82.TPM全面改善的三大机制83.TPM活动要达到的四大目标84.自主保全7阶段85.什么是“问题”?96.什么是自主保全?97.什么是专业保全?9(二)设备初期清扫91.设备初期清扫的定义:92.设备初期清扫的目的:93.设备初期清扫的作用:94.初期清扫的目标105.微缺陷的定义:106.设备微缺陷演化的过程107.查找不合理方法108.问题点分类汇总109.初期清扫活动步骤1210.清扫工具包括:1311.自主开发清扫工具的思路:1312.TPM管理看板及各种表单(参考)14(三)两源改善171.TPM活动中的“两源”是指:172.《“两源”分析表》中的“5W1H”是指什么183.发生源困难部位对策184.发生源/困难部位对策的作用195.2STEP发生源困难部位活动的具体开展步骤19(四)TPM设备专业保全231.TPM设备专业保全——设备管理的目标232.设备(或系统)故障率发生的特性曲线—浴盆曲线233.以设备为主的专业保全7STEP234.点检“五定”管理235.日常点检(巡检)改善24五、安全生产管理24六、OPL(单点教程)251.OPL的定义:252.OPL教材的种类:263.OPL的作用:264.制作OPL的目的:265.OPL活动流程:266.疑问点的定义:277.编制OPL的三要素:278.OPL编制要诀:“易”针见“学”279.OPL分类管理:2810.OPL相关表格(供参考)28七、改善提案活动291.开展提案活动的积极意义292.提案活动容易进入的误区:303.改善提案的内容:30八、焦点改善课题314.质量异常会诊思路418.质量异常会诊看板的填写注意要点42十三、品质不良解析报告的编制451.品质解析表格及其样表(供参考)452.构成品质解析的七个环节及其填写方法453.品质不良解析活动实施方法464.品质不良解析能力的不同水平阶段46十四、设计开发管理471.《客户需求调查表》的作用472.《客户需求调查表》的编制步骤5.《设计规范指导点检表》的作用496.《设计开发项目管理计划书》的作用49十五、其他50精益管理知识点(公司首届“精益管理知识竞赛”专用教材)一、精益生产的基本概念1.什么是精益生产精益生产(LeanProduction,简称LP)是美国麻省理工学院数位国际汽车计划组织(IMVP)的专家对日本丰田准时化生产JIT(JustInTime)生产方式的赞誉称呼。

第一章精益生产的思想和方法企业经营的目的是向社会提供产品和服务,同时为企业创造利润.为达到这一目的,企业必须投入人员、材料、设备、资金等资源,并通过对它们的有效使用和优化组合制造出社会所需要的产品。

而利润的高低取决于投入和有效产出的比例,即生产效率,班组是使产品增值的基本单元,是提高生产效率的主战场。

提高生产效率有以下三种途径:1。

投入不变,产出增加;2。

产出不变,投入减少;3.投入减少,产出增加。

第一种途径适用于产品的成长期,即市场对该产品的需求呈上升趋势的阶段;第二种途径适用于产品的成熟期或衰退期,即市场对该产品的需求渐趋稳定或下降的阶段;第三种途径显然是最理想的,因而难度也是最大的。

但是, 市场竞争的结果最终将导致第一和第二种途径的失效,从而使企业的经营状况步入低谷。

要避免这种状况,就必须采用第三种途径。

精益生产的成功有力地证明了这一途径的优越性和有效性。

第一节精益生产的诞生及其特点精益生产方式是继单件生产方式和大量生产方式之后在日本丰田汽车公司诞生的全新生产方式.精益的“精”就是指更少的投入,而“益”指更多的产出。

本世纪中叶,当美国的汽车工业处于发展的顶峰时,以大野耐一为代表的丰田人对美国的大量生产方式进行了彻底的分析,得出了两条结论:1.大量生产方式在削减成本方面的潜力要远远超过其规模效应所带来的好处2。

大量生产方式的纵向泰勒制组织体制不利于企业对市场的适应和职工积极性、智慧和创造力的发挥基于这两点认识,丰田公司根据自身面临需求不足、技术落后、资金短缺等严重困难的特点,同时结合日本独特的文化背景,逐步创立了一种全新的多品种、小批量、高效益和低消耗的生产方式。

这种生产方式在1973年的石油危机中体现了巨大的优越性,并成为80年代日本在汽车市场竞争中战胜美国的法宝,从而促使美国化费500万美元和5年时间对日本的生产方式进行考察和研究,并把这种生产方式重新命名为精益生产(LEAN PRODUCTION).精益生产的核心是消除一切无效劳动和浪费,它把目标确定在尽善尽美上,通过不断地降低成本、提高质量、增强生产灵活性、实现无废品和零库存等手段确保企业在市场竞争中的优势,同时,精益生产把责任下放到组织结构的各个层次,采用小组工作法,充分调动全体职工的积极性和聪明才智,把缺陷和浪费及时地消灭在每一个岗位.精益生产方式的优越性不仅体现在生产制造系统,同样也体现在产品开发、协作配套、营销网络以及经营管理等各个方面,它将成为二十一世纪标准的全球生产体系。

精益生产基础知识普及一、精益生产1、什么是精益生产•精益生产是通过消除浪费提高周转和降低所有流程(不管是制造流程还是服务流程)成本的方法•一套被证明是很好的工具和解决方案•以最快的速度➢降低所有商业流程中的成本➢通过消除浪费➢客户来定义价值,所有的改善是最大限度的为客户提供增值服务精益生产的方法告诉我们,不要做不能为客户增加价值的流程2、为什么要推行精益生产?•为客户增加价值•价值流动速度越快=成本越低•授权所有员工–每个人都要参与•通过精益改善,员工的工作氛围更好•大的改善比较容易做到,持续改善文化却比较难培养•推行精益生产将会取得持续渐进的业绩改善➢20%—40%的生产力提升➢20%—70%库存减少➢通过减少批量,降低5%—20%的生产不良➢对于按预测生产的库存品达到95%的可用率,对于按订单生产的产品95%—99%可以按时交货3、精益生产需满足的条件:人、机、物、料、法•人,要稳定➢员工离职率小于3%较好➢执行率,如计划完成率越高越好➢标准工时等•机,生产所试用的设备、工具等辅助生产设备➢设备综合效率(OEE)=设备产出时间/设备计划可用时间•物,指物料,半成品、配件、原料等产品用料➢准时交货率=准时交货的次数/总交货次数•料,➢合格的物料➢恰当的时间到达➢库存合理•法,法则,生产过程中所遵循的规章制度4、精益流程的特征•流动:流程按照一定的速度尽可能的持续流动,没有浪费•标准作业: 准确的描述每个动作的周期时间,客户需求时间,每个细节的工作顺序,手上零件的最低库存•通过消除浪费建立流动,建立作业标准。

➢浪费是不增加价值的活动–例如:任何消耗资源但是在客户的角度来看不增加价值的活动。

5、精益生产的衡量指标速度和浪费被认为是衡量精益项目的最主要的指标…•速度➢订货至交货时间—前置时间➢前置时间= 库存总量/平均的客户需求量•浪费➢周期流程效率等于增值时间和非增值时间的相比➢效率(%) = 增值时间/ 增值时间+非增值时间•节拍时间节拍时间=可用时间(秒)/客户需求量➢可用时间= 生产时间中可用于生产产品的时间➢客户需求量= 平均每天的需求二、识别八大浪费•过量生产–生产比需要数更多的产品•搬运–过多的搬运物料或者是产品•多余动作–没有产生附加价值的动作•等待–人员利用率不高•库存–里有很多物料,占用很多空间(通常象征另外一种浪费)•过渡加工–生产的产品质量超出客户期望的标准•返工–浪费很多资源,生产出来的不良,包括报废的不良和返修的不良。

精益知识点总结大全精益生产是一种以最小化浪费为核心的生产方法,旨在提高效率、降低成本、提高产品质量和满足顾客需求。

它的核心理念是通过精益流程思维和团队参与来优化价值流,从而最大限度地提高效率。

精益生产方法并不仅适用于生产领域,它同样适用于服务业、医疗保健、建筑和零售等行业。

在任何一个组织中,精益生产都可以帮助组织有效地管理资源,减少浪费,提高效率。

精益生产的核心概念包括价值流映射、流程改善、精益工程、持续改进、快速响应、建立合作伙伴关系等。

在实践中,精益生产是一个不断追求完美的过程,需要组织全体成员的共同努力和持续改进。

以下是精益生产的核心知识点总结:1. 价值流映射(Value Stream Mapping)价值流映射是精益生产的关键概念之一。

它是一种使价值流程可视化的工具,帮助组织识别关键流程、浪费和改进机会。

通过价值流映射,组织可以深入了解整个价值链,并找到最有效的改善方法以最大限度地提高效率。

2. 流程改善(Process Improvement)流程改善是精益生产的核心目标之一。

通过不断分析和改进流程,组织可以降低成本、提高质量、缩短交付时间、并提高满意度。

流程改善涉及到对流程中的浪费进行识别和消除,以便最大程度地提高价值创造的速度。

3. 精益工程(Lean Engineering)精益工程是精益生产的一个重要组成部分。

它强调的是在产品开发和设计过程中减少浪费,提高质量和效率。

精益工程倡导团队合作和交叉学习,以确保产品设计能够满足顾客需求并最大限度地减少浪费。

4. 持续改进(Continuous Improvement)持续改进是精益生产的核心理念之一。

它要求组织不断寻求改善的机会,并且采取行动“不断改进”。

持续改进涉及到整个组织的参与,包括员工的培训、沟通和激励等方面。

5. 快速响应(Quick Response)快速响应是精益生产的一个重要目标。

它要求组织能够迅速适应市场需求的变化,并以最短的时间内向顾客提供满意的产品和服务。

精益生产的核心知识精益生产是一种管理方法,其核心知识包括以下几个方面:1.流程优化:精益生产强调通过优化生产流程来降低浪费、提高效率。

关键是要从整个价值流的角度观察和改进生产过程,以消除不必要的环节和活动,并确保价值流的顺畅流动。

具体的工具和方法包括价值流图、流程分析、瓶颈识别等。

2.质量管理:精益生产追求零缺陷的质量目标,关注错误的预防和及时发现与纠正。

通过建立有效的检测和反馈机制,及时发现并解决质量问题,以避免不良品的产生和传播。

相关的工具和方法包括质量控制图、品质管理循环、故障模式与效应分析等。

3.库存管理:精益生产强调减少库存,以减少浪费和提高资金周转率。

通过精确预测需求、实施精细化生产计划和节约物料等方式,降低原材料、在制品和成品的库存水平。

同时,通过建立可靠的供应链和迅速的物料补充机制,确保生产线的连续运转。

4.精益团队:精益生产注重培养高效的工作团队,强调员工的参与和持续改进。

通过建立员工的技能和能力,并激发员工对工作的积极性和创造力,推动团队协作和问题解决。

相关的工具和方法包括kaizen活动、团队评估、技能矩阵等。

5.持续改进:精益生产是一种持续改进的思维方式和文化。

通过不断地观察和分析生产过程、设定改进目标、实施改进方案和评估改进效果,不断提高生产效率和质量水平。

相关的工具和方法包括PDCA循环、5S整理、5Why分析等。

6.价值创造:精益生产的最终目标是为顾客创造价值。

通过理解顾客的需求和价值观,优化产品和服务的设计和交付过程,实现更高的顾客满意度和市场竞争力。

精益生产基本知识问与答1、什么事精益生产?p9精益生产,又称精良生产,其中“精”表示精良、精确、精美,即少而精,更少的投入,只是在适当的时间生产必要数量的市场急需产品(或下道工序急需的产品);“益”表示利益、效率,即所有经营活动都要有益、有效,并具有经济性。

精益生产就是及时制造,消灭故障,消除一切浪费,向零缺陷、零库存进军。

2、精益生产主要特点有哪些?p9(1)一切为用户着想,产品直接面向用户,将用户纳入产品开发过程,以适应产品小批量、多元化、尽可能短的交货期生产,最大限度地满足用户需求,真正体现用户是“上帝”的精神。

(2)实施一个流,采用准时生产方式和看板管理,即只在需要的时候,按必需的量生产所需的商品,能够最大限度减少闲置时间、作业交换时间、库存、劣质品、不合格的供应商,缩短产品开发设计周期,使得导致成本提高的零部件库存减少直至接近于零,加快产品周期、减少规模效益影响;寻找、纠正和解决质量问题,提高生产率,减少浪费。

(3)以“人”为中心,部分权力下放,员工参与管理,充分发挥一线员工的积极性和创造性,从而降低产品返修率。

此外,还须满足员工学习新知识和实现自我价值的愿望,形成独特和谐的企业文化。

(4)以“精简”为手段,实现组织机构精简化,去掉一切多余的环节和人员。

强调团队工作组方式,集成各方面人才进行产品的并行设计,对产品的开发和生产具有很强的指导和集成能力。

(5)实现准时供货方式,保证最小的库存和最少的在制品数,与供货商建立良好的合作关系,相互信任、相互支持,利益共享。

(6)追求的目标是精益求精、尽善尽美、不断降低成本,做到零废品、零库存和产品品种的多样化。

3、精益思想的五大原则是什么?p121.精益思想第一大原则:价值站在客户立场上来审视企业的产品设计、制造过程、服务项目,就会发现太多的浪费,从而不满足客户需求到过多功能和多余的非增值消耗。

因此企业在制造过程中应实现增值活动,即实现增值动作和时间,如改变形状,改变性能、组装、包装等,已达到产品增值的目的,提供给用户真正需要的价值。

精益生产知识点滴1工时的权衡工时:由一位合格的操作工人完成该任务所需求多少时间来定义,它包括三个方面:1. 进程时间,如测试、加固等2. 基本时间,及手工任务的时间3. 团体要素发生的时间,如心思疲劳,团体生理疲劳等工时的权衡经过以下几项手腕或得,如秒表法,MTM权衡法。

权衡工时可以起到以下作用:1. 是研讨休息和消费才干的规范2. 可以改善和提高休息消费率3. 可以作为管理人员决策的依据从〝働〞字看精益精益中的自働化是指自律地控制不正常的状况和具有人的判别力的自动化,也就是发现异常或缺陷的装置和出现这些异常或缺陷时可以使消费线或许设备停上去的装置。

它包括了发现不合格零部件就不让该零件经过消费线的机构,因此可以到达以下效果:1. 由于有了自働化就无须人员去监控异常状况这样一来可以增添作业人员,从而到达降低本钱的目的。

2. 由于有消费完所需求的零部件设备就能停上去,而且消费的零部件又都是合格品,因此可以增加库存量,从而可以完成消费同步化。

3. 该自働化要求对设备及环境继续改善,抚慰了员工的能动性,因此增强了对人格的尊重。

什么是活动消费?活动消费是一套基于时间控制的消费加工手腕,它以拉动的方式将物料依据客户的要求无停滞的经过消费系统。

同时物流经过次级消费系统同步地保送至主消费系统,从而快速地由原资料、在制品成为成品。

那为什么必需注重时间控制呢?由于物料在组织整理中所损耗的时间影响了消费管理本钱的及消费中的现金流。

物料处置需求足够的空间、监控系统、处置及运输等诸多环节,这些环节每一步都会添加产品的消费本钱。

活动消费增加了中间环节,使消费同步化,从而让物料不阻碍地经过各道增值加工工序,做到了降低管理/控制本钱的目的。

当总消费周期时间增加后,工厂对客户需求变化的应变才干也将有清楚的提高。

其根源是其拥有快速、高效、低本钱的物料运输才干。

什么是总消费周期〔Total Product Cycle Time〕?总消费周期〔TPc/t〕是一个抵消费流的计量单位。

精益生产知识点滴

工时的衡量工时:由一位合格的操作工人完成该工作所需要多少时间来定义,它包括三个方面:

1. 过程时间,如测试、加固等

2. 基本时间,及手工工作的时间

3. 个人因素产生的时间,如心理疲劳,个人生理疲劳等

工时的衡量通过以下几项手段或得,如秒表法,MTM 衡量法。

衡量工时可以起到以下作用:

1. 是研究劳动和生产能力的标准

2. 可以改善和提高劳动生产率

3. 可以作为管理人员决策的依据

从“働”字看精益精益中的自働化是指自律地控制不正常的情况和具有人的判断力的自动化,也就是发现异常或缺陷的装置和出现这些异常或缺陷时能够使生产线或者设备停下来的装置。

它包含了发现不合格零部件就不让该零件通过生产线的机构,因此能够达到以下效果:

1. 因为有了自働化就无须人员去监控异常情况这样一来可以削减作业人员,从而达到降低成本的目的。

2. 由于有生产完所需要的零部件设备就能停下来,而且生产的零部件又都是合格品,因此可以减少

库存量,从而可以实现生产同步化。

3. 该自働化要求对设备及环境持续改善,刺激了员工的能动性,因而增强了对人格的尊重。

什么是流动生产?流动生产是一套基于时间控制的生产加工手段,它以拉动的方式将物料根据客户的要求无停滞的通过生产系统。

同时物流通过次级生产系统同步地输送至主生产系统,从而快速地由原材料、在制品成为成品。

那为什么必须注重时间控制呢?因为物料在组织整理中所损耗的时间影响了生产管理成本的及生产中的现金流。

物料处理需要足够的空间、监控系统、处理及运输等诸多环节,这些环节每一步都会增加产品的生产成本。

流动生产减少了中间环节,使生产同步化,从而让物料无阻碍地通过各道增值加工工序,做到了降低管理/控制成本的目的。

当总生产周期时间减少后,工厂对客户需求变动的应变能力也将有显著的提高。

其根源是其拥有快速、高效、

什么是总生产周期(Total Product Cycle Time )?

总生产周期(TPc/t)是一个对生产流的计量单位。

其定义为产品最长交付周期时间,即从接受最初原材料

开始,到最终成品岀货的消耗时间。

同步处理

流动生产必须将生产处理的各个步骤同步化以减少TPc/t (总生产周期),同步化可以通过将各道工序以缓

冲(先进先出First In First Out )的方式进行物理连接来实现,也可以通过建立拉动系统来实现。

生产同步是建立在对人员和设备运作的各要素的理解和通过平稳生产平衡客户需求来做到的。

h 4-1 Aik

T.kt吋间

什么是价值流图:

价值流图(Value Stream Mapping --------- VSM )是文件形式的价值流资料和使用图标以图形表格表示信息流

动的顺序传递过程。

一个价值流包含产生于特定产品从原材料开始直到向用户交付成品的所有要素(包括增值和非增值的过程)

为什么要作价值流图分析:

长期以来,在企业生产过程中人们一直从产品本身的角度来考虑降低成本,这种方式现在看来已经没有太大的余地。

成本产生于产品(或服务)生产过程的各个环节,并在人流、物流、信息流、资金流中伴随着新价值的创造和各种资源的消耗。

因此,在价值链价值流中蕴含着更多的成本控制空间及机会,只有通过对企业的价值流进行分析,才可以有效地实现成本控制。

价值流图的绘制与分析是进行精益化企业构筑的开始。

通过价值流,可以使企业的管理层,工程技术部门, 生产部门,上游供货商,下游客户认识和辨别浪费。

通过对旧价值流图的描绘,可以构建新的优化价值流图。

优化价值流图是进行精益体系设计的基础。

什么是Takt Time ?

Takt Time是一个周期时间,在周期中开展生产活动满足客户需求,反映了生产线或生产设备相应客户需求

生产所耗费的时间。

通过确定Takt Time,将帮助企业更好的完善将客户需求和生产速率同步的方法。

如何确定Takt Time呢?

1. 确定满足客户总需求所涉及到的工艺流程。

仔细认证准确的需求信息,同时考虑批量的增减情况。

如在同一设备上生产进行多样化生产,则这种复合需求也应计算在Takt Time之内。

生产能力计划需于需求量的层次相适应,将生产层次于设备设计产能挂钩。

产能水平以精细产能率 (Lean Capacity Rate ),最大产能(Max Capacity )和弹性产能率(Flex Capacity Rate)表示。

精细产能率以组装车间一周的产能计算每日的生产率(一周以五天工作时计) ,该生产率用于确定一周120小时的生产时间对应客户需求的情况。

最大产能是生产平台一周总生产能力的上限。

弹性产能率反映了混流生产的状况。

公布的最大产能和弹性产能率能够合理的得岀需求的最大值;并可以通过一定的方法(如加班、轮换工作时刻表、增加外来劳力等)获得更大的产量。

对某些产量不稳定的生产部门可

以使用这些手段对产能进行确认。

除了产量规划之外,对应需求的多样性和混流生产的要求,生产部门需得到更多的细节信息。

这些信息的来源包括:

« 物料规划(包括物料移动)

・工业工程预算

« 生产控制(每月/每周预测)

« 生产记录(每日,每月的生产变动情况)

4 销售(生产变动、新业务等)详细审计信息来源及准确性,通过调查研究解决数据出入。

2. 确定生产流程段的计划运转时间:

计划运转时间(Scheduled Runtime)=(有效时间Effective Minutes )—(计划停机时间Planned Downtime )

有效时间=(每班工作时Minute per shift )—(实际中断时间approved breaks )计戈M亭机时间是指因计划中的原因停止操作所消耗的时间。

3. 计算Takt Time :

Takt Time =计划运转时间/客户总需求。