设备综合效率OEE的理解

- 格式:docx

- 大小:16.01 KB

- 文档页数:1

OEE:设备整体效能概述引言OEE,即设备整体效能(Overall Equipment Efficiency),是一种用于衡量设备运作效率和生产效果的指标。

它是一个综合性指标,可以帮助企业评估设备的稳定性和效率,发现生产线的瓶颈,并做出相应的改进。

本文将介绍OEE的定义、计算方法以及应用,并探讨如何通过OEE来提高设备的整体效能和生产效率。

1. OEE的定义OEE是一个包含三个维度的综合指标,分别是设备的可用时间、性能和质量。

这三个维度反映了设备在生产过程中的故障、速度限制以及产品质量问题,是评估设备运营效率的基础。

•可用时间(Availability)指设备在计划生产时间内的实际工作时间占比。

也就是说,设备的可用时间包括了正常运行时间以及计划性维护时间,但不包括非计划性停机时间(如故障停机)。

•性能(Performance)指设备在实际运行中的生产速度相对于理论最佳速度的比例。

这一维度用于衡量设备在生产过程中的速度限制,例如调整时间、小停机和速度丧失等。

•质量(Quality)指设备在生产过程中合格产品的比例。

这一维度用来评估设备在生产产品时的质量问题,包括废品产生的数量和产品的非标准品率。

OEE的计算公式为:OEE = Availability × Performance × Quality2. OEE的计算方法要计算设备的OEE,我们需要收集以下数据:•设备的可用时间(Total Production Time):即计划生产时间减去计划性维护时间。

•设备的实际工作时间(Operating Time):可用时间减去非计划性停机时间(如故障停机)。

•实际生产数量(Total Good Count):合格产品的数量。

•理论生产数量(Maximum Possible Count):设备在理论最佳状态下的生产数量。

•废品数量(Total Reject Count):废品或非标准品的数量。

设备综合效率OEE目录什么是设备综合效率OEE设备综合效率是Overall Equipment Effectiveness,简称OEE。

一般,每一个生产设备都有自己的理论产能,要实现这一理论产能必须保证没有任何干扰和质量损耗。

OEE就是用来表现实际的生产能力相对于理论产能的比率,它是一个独立的测量工具。

OEE是由可用率,表现性以及质量指数三个关键要素组成:OEE=可用率*表现指数*质量指数其中:可用率=操作时间/计划工作时间它是用来评价停工所带来的损失,包括引起计划生产发生停工的任何事件,例如设备故障,原材料短缺以及生产方法的改变等。

表现指数=理想周期时间/(操作时间/总产量)=(总产量/操作时间)/生产速率表现性是用来评价生产速度上的损失。

包括任何导致生产不能以最大速度运行的因素,例如设备的磨损,材料的不合格以及操作人员的失误等。

质量指数=良品/总产量质量指数是用来评价质量的损失,它用来反映没有满足质量要求的产品(包括返工的产品)。

全局设备效率OEE是一种简单实用的生产管理工具,在欧美的制造业和中国的跨国企业中已得到广泛的应用,全局设备效率指数已成为衡量企业生产效率的重要标准,也是TPM(Total Productive Maintenance)实施的重要手法之一。

OEE的第一次应用可以追溯到1960年.将它用于TPM (全员生产维修)的关键度量值。

TPM是一种工厂改善方法.通过调动员工的主人翁精神来调动员工的自主性.从而持续、快速地改善制造工艺水平。

实行OEE的效益OEE的解决方案能够使得制造商在世界占有一席之地。

另外.可以获得以下几方面效益。

设备:降低设备的故障以及维修成本,加强设备管理以延长设备的使用寿命。

员工:通过明确操作程序.提高劳动者的效力.增加生产力。

工艺:通过解决工艺上的瓶颈问题.提高生产力。

质量:提高产品质量.降低返修率。

OEE的使用同一设备的OEE公式可以采用多种形式,它可以作为基准设计和分析工具用于可靠性分析、设备使用效率分析或两方面都用。

OEE的概念及计算OEE的定义:OEE是Overall Equipment Effectiveness(综合设备效率)的缩写,用来表现实际的生产能力相对于理论产能的比率。

它由可用率,绩效率以及质量率三个关键要素组成,即:OEE=可用率X 绩效率X质量率。

其中:可用率=实际运行时间/净操作时间它是用来考虑停工所带来的损失,包括引起计划生产发生停工的任何事件,例如设备故障,原料短缺以及生产方法的改变等。

净操作时间:设备计划用于生产的总时间。

即总可用时间减去计划外时间。

实际运行时间:在生产时设备实际运行的总时间。

实际运行时间不包括任何停机时间损失,这些损失包括但不限于:▪损坏或设备故障▪设置/调整▪操作员不在岗(缺勤、个人时间、就餐、会议、培训和5S 活动)▪缺少材料(零件、工具、工艺装备和量具)▪启动损失(启动后达到正常运行条件所需的时间,如加热熔炉)▪质量/检查▪工具更换(因更换工具致使设备停机)绩效率=设计运行时间/实际运行时间绩效率考虑生产速度上的损失。

包括任何导致生产不能以最大速度运行的因素,例如设备的磨损,材料的不合格以及操作人员的失误等。

设计运行时间:如果一件设备在实际运行时以设计速度运行,生产特定产量的产品所需的时间,产品可以件、英尺、英寸、磅为单位,或根据操作性质采用其他单位。

设计运行时间相当于单位产量的正常周期时间乘以实际产量。

实际运行时间:同上质量率=合格品产量/实际产量质量率考虑质量的损失,它用来反映没有满足质量要求的产品(包括返工的产品)。

次品产量:在设置时和实际运行时产生的废品和/或返工的数量。

与合格品产量一样,次品产量也以件、英尺、英寸或磅等为单位。

实际产量:在设置时和实际运行时生产的总产量,包括合格品产量和次品产量,同样以件、英尺、英寸或磅等为单位。

合格品产量:在设置时和实际运行时生产的可销售的合格产量,产量可以件、英尺、英寸或磅等为单位,或根据操作性质采用其他单位。

等于实际产量减去次品产量OEE计算实例:设某设备某天工作时间为8h, 班前计划停机15min, 故障停机30min,设备调试时间25min, 产品的理论加工周期为0.6 min/件, 一天共加工产品450件, 有20件废品, 求这台设备的OEE。

OEE(设备综合效率)一、OEE的定义国际上对OEE的定义为:OEE是(全局设备效率)的英文缩写。

OEE是一个独立的测量工具,它用来表现实际的生产能力相对于理论产能的比率。

设备综合效率OEE是由可用率,表现性以及质量指数三个关键要素组成。

设备OEE= 时间开动率×性能开动率×合格品率二、OEE与设备的六大损失设备的六大损失包括:机器故障、速度下降、停顿、调整与设置、启动损失、缺陷与返工。

OEE的一个重要目的就是减少一般制造业所存在的设备六大损失。

三、MES制造执行系统如何实现设备OEE分析和管理OEE可给企业带来的管理效益包括两方面。

在企业规划方面,OEE可以为企业规划提供客观科学的決策依据,为企业提供很多增值意见和建议。

在生产管理方面,对OEE进行数据分析,可以规避潜在风险,降低设备六大损失,挖掘设备大潜能,并为企业精益生产管理提供可视化的生产报告。

设备管理模块是MES制造执行系统的数据核心,无论生产调度管理、订单管理还是物料管理都是以设备管理为中心进行的。

那么MES 制造执行系统是如何实现设备OEE分析与管理的呢?1.设备现场采集设备现场采集MES制造执行系统提供设备生产开工和完工管理、设备生产采集、设备生产不良采及集等;生产开工可以通过扫描相关条码接受生产任务,操作方式可以扫描职员、扫描机台、扫描机种等;生产数据采集MES系统支持手动汇报和自动汇报模式,手动采集通过MES制造执行系统小键盘输入生产数量、停工时间、停工原因(扫描停工原因条码),自动采集通过生产设备自动采集生产数量、停工时间等信息。

2.设备异常呼叫管理MES制造执行系统提供Andon功能,当生产出现异常时,操作员通过MES制造执行系统可以直接按下安灯按钮,激活Andon系统,该信息通过操作工位信号灯、Andon看板、广播将信息发布出去,提醒所有人注意;同时记录异常发生开始的时间;班组长响应MES制造执行系统的呼叫,如果班组长可以解决问题,重新按下安灯按钮,系统恢复正常。

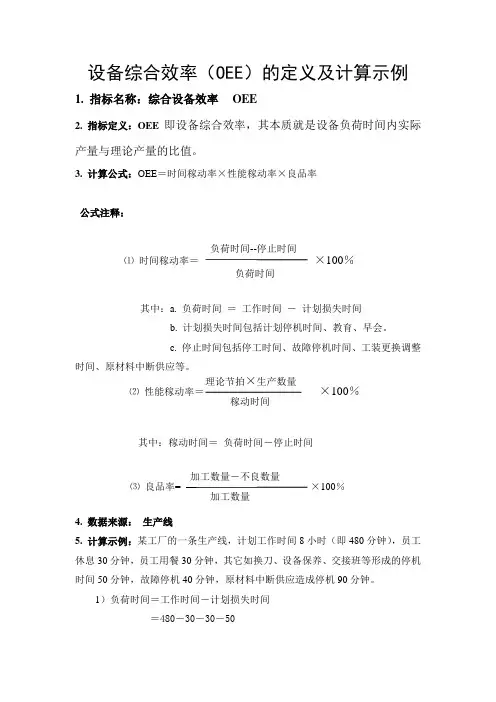

设备综合效率(OEE)的定义及计算示例1. 指标名称:综合设备效率OEE2. 指标定义:OEE即设备综合效率,其本质就是设备负荷时间内实际产量与理论产量的比值。

3. 计算公式:OEE=时间稼动率×性能稼动率×良品率公式注释:负荷时间--停止时间⑴时间稼动率=×100%负荷时间其中:a. 负荷时间=工作时间-计划损失时间b. 计划损失时间包括计划停机时间、教育、早会。

c. 停止时间包括停工时间、故障停机时间、工装更换调整时间、原材料中断供应等。

理论节拍×生产数量⑵性能稼动率=×100%稼动时间其中:稼动时间=负荷时间-停止时间加工数量-不良数量⑶良品率= ×100%加工数量4. 数据来源:生产线5. 计算示例:某工厂的一条生产线,计划工作时间8小时(即480分钟),员工休息30分钟,员工用餐30分钟,其它如换刀、设备保养、交接班等形成的停机时间50分钟,故障停机40分钟,原材料中断供应造成停机90分钟。

1)负荷时间=工作时间-计划损失时间=480-30―30―50=370(分钟)停止时间为:40分钟+90分钟=130分钟时间稼动率=(370-130)÷370=0.649(64.9%)2)性能稼动率理论节拍是0.85分钟/件,日产量(加工数量)为270件,其中不良品为30件性能稼动率=0.85×270÷240=0.956(95.6%)3)良品率良品率=(270-30)÷270=0.889(88.9%)由上,则:OEE=64.9%×95.6%×88.9% =55.2%6. 指标目的:1)利用OEE进行损失分析;2)OEE可以准确反映设备本身的问题,也能够客观评价企业的精益生产的实施水平,同时也不会使企业之间的OEE因理解与算法不同而不可比。

OEE(设备综合效率)分析与管理嘿,伙计们!今天我们来聊聊一个非常重要的话题,那就是OEE(设备综合效率)分析与管理。

你知道吗,这个话题可是关乎到我们工厂的生产效率和利润哦!所以,我们可不能掉以轻心。

现在,就让我们一起来揭开OEE神秘的面纱吧!咱们要明确什么是OEE。

OEE是设备综合效率的缩写,它是指在一定时间内,设备的可用时间与实际工作时间之比。

简单来说,就是衡量设备在生产过程中的有效运行时间占总时间的比例。

这个比例越高,说明设备的效率越高,生产过程越顺畅。

那么,如何才能提高OEE呢?这可是一个技术活儿。

我们要对设备进行定期的检查和维护。

就像人一样,设备也需要保持良好的身体状况才能发挥最佳性能。

所以,我们要定期给设备做“体检”,确保它的各个部件都处于良好的工作状态。

这样,设备在生产过程中出现故障的几率就会降低,从而提高OEE。

我们要合理安排设备的使用时间。

有时候,设备可能因为长时间连续工作而导致过热、磨损等问题。

这时候,我们就需要给设备“休息”一下,让它恢复元气。

这可不是说我们要偷懒,而是要科学合理地安排设备的使用时间,确保它能够在最佳状态下持续工作。

这样,设备的寿命会更长,OEE也会更高。

接下来,我们要关注设备的能耗。

能耗是影响OEE的一个重要因素。

如果设备的能耗过高,不仅会增加生产成本,还可能导致设备过早报废。

所以,我们要尽量降低设备的能耗。

这可以通过改进生产工艺、优化设备设计等方法来实现。

我们还可以利用节能技术,如变频器、伺服系统等,来提高设备的能效比。

这样,不仅可以降低能耗,还能提高OEE。

我们还要关注设备的维修成本。

设备的维修成本也是影响OEE的一个重要因素。

如果设备的维修成本过高,那么即使设备的效率再高,也无法带来足够的利润。

所以,我们要尽量降低设备的维修成本。

这可以通过加强设备的预防性维护、提高设备的可靠性等方法来实现。

这样,设备的故障率会降低,维修成本也会随之降低,从而提高OEE。

设备综合效率OEE详解OEE的定义一般,每一个生产设备都有自己的最大理论产能,要实现这一产能必须保证没有任何干扰和质量损耗。

当然,实际生产中是不可能达到这一要求,由于许许多多的因素,车间设备存在着大量的失效: 例如除过设备的故障,调整以及设备的完全更换之外,当设备的表现非常低时,可能会影响生产率,产生次品,返工等。

OEE是一个独立的测量工具,它用来表现实际的生产能力相对于理论产能的比率。

国际上对OEE的定义为:OEE是Overall Equipment Effectiveness(设备综合效率)的缩写,它由可用率,表现性以及质量指数三个关键要素组成,即:OEE=可用率X 表现性X质量指数。

其中:可用率=操作时间/ 计划工作时间它是用来考虑停工所带来的损失,包括引起计划生产发生停工的任何事件,例如设备故障,原料短缺以及生产方法的改变等。

表现性=理想周期时间/ (操作时间/ 总产量)=(总产量/ 操作时间)/ 生产速率表现性考虑生产速度上的损失。

包括任何导致生产不能以最大速度运行的因素,例如设备的磨损,材料的不合格以及操作人员的失误等。

质量指数=良品/总产量质量指数考虑质量的损失,它用来反映没有满足质量要求的产品(包括返工的产品)。

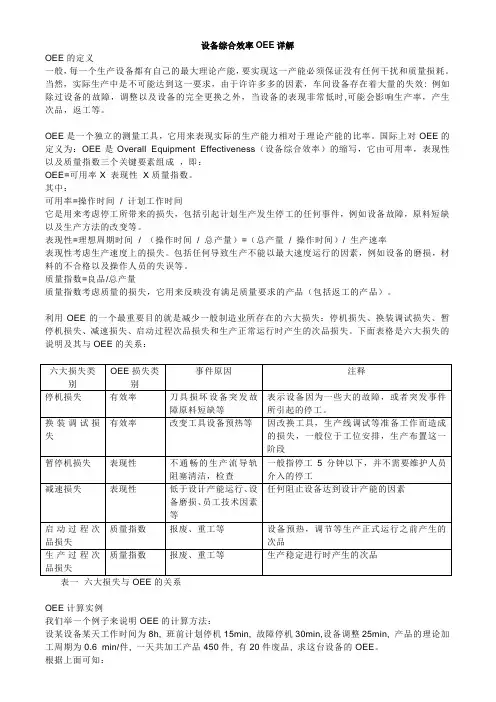

利用OEE的一个最重要目的就是减少一般制造业所存在的六大损失:停机损失、换装调试损失、暂停机损失、减速损失、启动过程次品损失和生产正常运行时产生的次品损失。

下面表格是六大损失的说明及其与OEE的关系:表一六大损失与OEE的关系OEE计算实例我们举一个例子来说明OEE的计算方法:设某设备某天工作时间为8h, 班前计划停机15min, 故障停机30min,设备调整25min, 产品的理论加工周期为0.6 min/件, 一天共加工产品450件, 有20件废品, 求这台设备的OEE。

根据上面可知:计划运行时间=8x60-15=465 (min)实际运行时间=465-30-25=410 (min)有效率=410/465=0.881(88.1%)生产总量=410(件)理想速度x实际运行时间=1/0.6 x 410=683表现性=450/683=0.658(65.8%)质量指数=(450—20)/450=0.955(95.5%)OEE=有效率x表现性x质量指数=55.4%OEE的作用实践证明OEE是一个极好的基准工具,通过OEE模型的各子项分析,它准确清楚地告诉你设备效率如何,在生产的哪个环节有多少损失,以及你可以进行那些改善工作。

浅谈OEEOEE是设备综合效率的缩写,是对机器利用率的衡量。

本文,我们将了解OEE是什么,以及它是如何定义的。

OEE是机器上生产的零件数量与其理论容量之间的关系。

例如,假设一台运转良好的机器每天可以生产100个零件,没有任何停机、故障或其他延迟。

如果在一天结束时,机器只生产了67个好零件,那么OEE是100个零件中的67个,即67%。

这意味着本可以制造的33个零件由于不同的情况损失了。

1.可用性损失机器容量的第一个损失是可用性的损失(即机器本可以运行但没有运行的时间)。

可用性损失的例子包括:计划维护故障和计划外维修转换缺乏材料成品缺乏运输操作员缺席(如休息时间、上厕所时间等)。

从理论上讲,计划停车或不安排班次也是可用性损失。

这台机器每周能工作24小时7天。

然而,如果运营部门每周只有五天的两班制,则未安排的班次通常不被视为损失。

当然,如果在这两个班次期间,客户的需求远远超过机器的容量,则完全可以将未计划的班次也包括在损失中。

在任何情况下,如果不包括这些计划停靠站,则仍应将其视为潜在容量。

2.速度损失下一大类是速度损失。

这台机器确实运转了,但由于某种原因,生产零件的速度比预期的要慢。

速度损失的原因有:缺乏维护机器磨损机器上的操作不正确机器设置错误,设置速度低于可能的速度轻微怠速(理论上这是可用性损失,但更容易确定为速度损失)。

3.质量损失最后,还有质量损失。

机器正在运转,速度很快,但生产的产品不符合规格。

简而言之,这台机器正在产生废物。

产生废物可能有三个原因:报废产品(产品根本无法回收)返工产品(产品必须返工才能使用)。

虽然从理论上讲,机器的能力并没有完全浪费在这个零件上,但在现实中,返工通常需要比一开始就做好更多的工作。

因此,返工通常被视为完全损失。

启动损失(在生产爬坡期间,生产零件,但取决于系统,可能因质量问题或作为常规爬坡程序的一部分而报废)。

总结以下是一台机器的示例,该机器本可以生产100个零件,但由于机器停止生产而损失了18个零件,由于速度较慢而损失了10个零件,还有5个零件被报废。

设备综合效率OEE的理解

设备综合效率OEE考虑了三个方面,设备的工作时间、性能和质量水平。

用公式表示为:设备综合效率=时间开动率*性能开动率*合格率

时间开动率反映了设备的时间利用情况,性能开动率反映了设备性能的发挥情况,合格率反映了设备的有效工作情况。

a.时间开动率=实际工作时间/计划工作时间

计划工作时间=每班可用时间-计划停机时间计划停机时间主要包括计划

维护、晨会等所需时间;

实际工作时间=计划工作时间-非计划停机时间非计划停机时间主要包括设

备故障、产品换型、设备调整等消耗的时间;

b.性能开动率,是指理论产出与实际产出的比值,他考虑两个方面:净开动率和速度

运转率

性能开动率=净开动率*速度运转率

净开动率用以测量设备稳定性、小停顿造成的损失、小问题及及试制造成的损失。

净开动率=(产量*实际节拍)/实际工作时间

速度运转率反映了设备由于老化或维护不良,达不到设计的或理论的节拍所造成的

损失。

速度运转率=理论节拍/实际节拍

由净开动率和速度运转率的公式可以简化性能开动率公式:

性能开动率=(产量*理论节拍)/实际工作时间

综合以上各公式,整理设备综合效率公式:

设备综合效率=【(产量*理论节拍)/计划工作时间】*合格率

来个例题:若每班单班生产,每班工作8小时,每班可用时间为480分钟,其中有15分钟的换型时间,10分钟班前例会,30分钟非计划设备故障。

问计划工作时间和时间开动率多少?

计划工作时间=480-10=470;实际工作时间=470-15-30=425;时间开动率=425/470=90.4%

若一个班加工了300件,实际节拍时间是每件1分钟,理论节拍时间是每件40秒,问净开动率、速度运转率和性能开动率是多少?

净开动率=300*1/425=70.59% 速度运转率=40s/60s=67.7% 性能开动

率=70.59%*67.7%=47.08%

若质量合格率为95%,则设备的综合效率OEE=90.4%*47.08%*95%=40.4%。