金属切削的基本要素

- 格式:ppt

- 大小:736.50 KB

- 文档页数:27

第一章金属切削加工的根本学问教学方法导入课:金属切削加工,通常又称为机械加工,是通过刀具与工件之间的相对运动,从毛坯上切除多余的金属,从而获得合格零件的加工方法。

切削加工的根本形式有:车、铣、刨、磨、钻等,包括钳工加工〔錾、锉、锯、刮削、钻孔、铰孔、攻丝、套丝等〕一般状况下,通过铸造、锻造、焊接及轧制的型材毛坯精度低和外表粗糙度大,必需进展切削加工才能成为零件。

本章主要介绍金属切削加工中的根本规律和现象。

讲授课:第一节金属切削加工的根本概念一、切削运动和切削要素1、切削运动切削运动是为了形成工件所必需的刀具和工件之间的相对运动。

切削运动按其作用不同,分为主运动和进给运动。

(1)主运动是切削运动中速度最高、消耗功率最大的运动;一般切削运动中,主运动只有一个。

各种机械加工的主运动:车削:工件的旋转铣削:铣刀的旋转刨削:刨刀〔牛头刨〕或工件〔龙门刨〕的往复直线运动钻削:刀具〔钻床上〕或工件〔车床上〕的旋转。

(2)进给运动是使的切削层金属不断地投入切削,从而切出整个外表的运动;进给运动可以是一个或多个。

各种机械加工的进给运动:车削:刀具的移动铣削:工件的移动钻孔:钻头沿轴向移动内外圆磨削:工件旋转和移动切削加工过程中,为实现机械化和自动化,提高效率,除切削运动外,还需要关心运动。

如切入运动,空程运动,分度转位运动、送夹料运动及机床掌握运动等。

切削过程中形成三个外表:待加工外表、加工外表、已加工外表2、切削要素包括切削用量和切削层横截面要素。

(1)切削用量三要素1)切削速度v是主运动的线速度〔m/s 或m/min 〕a = d w旋转主运动:2) 进给速度 v f 或进给量 fv f :单位时间内刀具对工件沿进给方向的相对位移〔 mm/s或 mm/min 〕进给量 f :工件或刀具每转一周,刀具对工件沿进给方向的相对位移。

〔mm/r 〕切削时间 t = L/v f = L/nf3〕背吃刀量 a p 〔切削深度〕工件已加工外表和待加工外表的垂直距离〔mm 〕 教学方法 外圆车削: - d p 2钻孔: a = d mp 2合成切削运动 :v e = v +v f 〔向量的关系〕(2) 切削层横截面要素切削层是指刀具与工件相对移动一个进给量时,相邻两个加工外表之间的金属层,切削层的轴向剖面称为切削层横截面。

金属切削的基本原理金属切削的基本原理1. 引言金属切削作为一种重要的制造工艺,在现代工业中得到广泛应用。

了解金属切削的基本原理对于提高生产效率和产品质量至关重要。

本文将深入探讨金属切削的原理和相关概念。

2. 金属切削的定义和概述金属切削是指通过工具在金属材料上切削形成所需形状的制造过程。

这种切削通过将刀具与金属工件相对移动来去除材料,从而实现目标形状。

金属切削常用于车削、铣削、钻削等加工过程中。

3. 切削过程的基本元素金属切削包括以下基本元素:3.1 切削工具切削过程中使用的工具通常由坚固的材料制成,如高速钢、硬质合金等。

切削工具的类型和几何形状根据切削操作的需求而变化,比如刀片、铣刀、钻头等。

3.2 金属工件金属工件是经过切削加工的目标。

它可以是圆柱形、平面形或复杂形状的。

不同材料的切削特性也会影响切削过程的选择和参数设定。

3.3 切削速度切削速度是指工具切削过程中与工件接触部分的相对速度。

合适的切削速度可以提高加工效率和工件表面质量,但过高的切削速度可能导致工具磨损和加工表面粗糙度增加。

3.4 进给速度进给速度是指工具与工件相对运动的速度。

适当的进给速度可以控制切削过程中材料的去除率,同时避免过度磨损和切削力过大。

3.5 切削深度切削深度是指工具进入工件的深度,即每次切削过程中所移除的金属厚度。

切削深度的选择应根据工件的要求、切削力和工具稳定性等因素考虑。

4. 金属切削的力学原理金属切削的力学原理主要涉及三个力:切削力、切向力和主动力。

4.1 切削力切削力是指在金属切削过程中作用在切削工具上的力。

它由切削材料的去除、摩擦和变形引起。

切削力的大小和方向取决于切削工艺参数、切削材料和刀具等。

4.2 切向力切向力是指垂直于切削方向的力。

它使工件保持在切削位置,并防止工件偏离切削方向。

切向力的大小和方向直接影响切削的稳定性和表面质量。

4.3 主动力主动力是指在金属切削过程中将工具向工件施加的力。

它与切削深度和切削速度等直接相关。

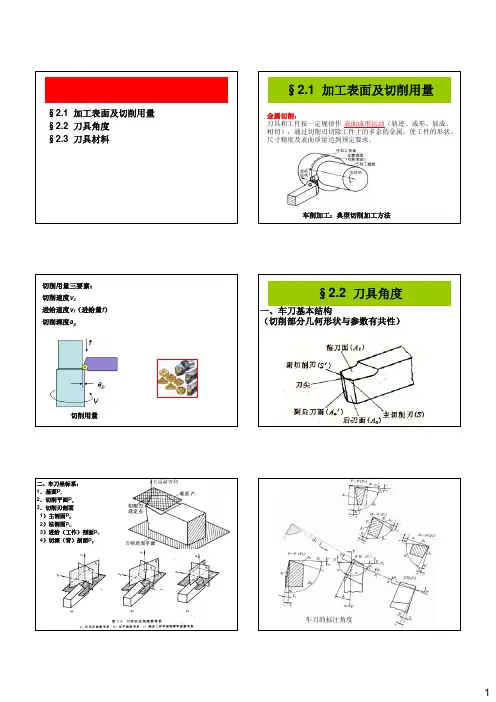

第二章金属切削基本要素§2.1 加工表面及切削用量§2.2 刀具角度§2.3 刀具材料§2.1 加工表面及切削用量金属切削:刀具和工件按一定规律作(轨迹、成形、展成、相切),通过切削刃切除工件上的多余的金属,使工件的形状、尺寸精度及表面质量达到预定要求。

表面成形运动车削加工:典型切削加工方法切削用量三要素:切削速度vc进给速度vf(进给量f)切削深度ap切削用量§2.2 刀具角度一、车刀基本结构(切削部分几何形状与参数有共性)二、车刀坐标系:1.基面Pr2.切削平面Ps3.切削刃剖面1)主剖面P2)法剖面Pn3)进给(工作)剖面Pf4)切深(背)剖面Pp车刀的标注角度三、车刀基本角度1.主偏角κr :在基面内主切削刃的投影与进给运动方向之间的夹角2.刃倾角λs :在切削平面内主刀刃与基面的夹角。

3.前角γo :在主剖面内前刀面与基面间的夹角。

4.后角αo :在主剖面内后刀面与基面间的夹角。

5.副偏角κr ˊ:在基面内副切削刃的投影与进给运动方向间的夹角6. 副刃后角αo ˊ:在副刃主剖面内副后刀面与基面间的夹角λs 、κr →主切削刃方位γo 、αo →前后刀面主、副切削刃共在平面前刀面→加κr ˊ、αo ˊ外圆车削切削层参数切削厚度h D 切削宽度b D 切削面积A D 金属去除率切削层四、切削层参数§2.3 刀具材料刀具切削性能:刀具材料、几何形状和结构一、刀具材料应具备的性能硬度、耐磨性、耐热性、强度与韧性、减摩性、导热性与热膨胀系数、工艺性与经济性。

二、刀具材料分类金属类:高速钢(60%)、硬质合金(30-40%)非金属类:(5-10%)陶瓷、金刚石、立方氮化硼三、高速钢刀具高碳钢加入W 、Mo 、Cr 、V →钢的耐磨性、淬透性↑最大优点:强度、韧性和工艺性能好,价格便宜,广泛应用于复杂刀具和小型刀具的制造中碳钢加工切削速度可达30m/min 600℃以上→硬度↓→切削性能失去三、高速钢刀具1、通用高速钢:W18Cr4V (最常用)2、特殊用途高速钢:钴高速钢:M42(W2Mo9Cr4VCo8)铝高速钢:W6Mo5Cr4V2Al (替代M42)钼高速钢:锻造性好。

第十一章金属切削加工的基础知识金属切削加工是指在机床上,利用刀具,通过刀具与工件之间的相对运动,从工件上切下多余的余量,从而形成已加工表面的加工方法。

第一节切削运动和切削要素一、切削运动为了切除工件上多余的金属,以获得形状精度、尺寸精度和表面质量都符合要求的工件,刀具与工件之间必须作相对运动——切削运动(图11-1)。

根据这些运动对切削加工过程所起作用的不同,可分为主运动和进给运动。

1、主运动主运动是切下切屑所需要的最基本的运动。

它可以是旋转运动,也可以是直线运动。

它是切削运动中速度最高、消耗功率最大的运动。

任何切削过程必须有一个,也只有一个主运动。

它可由工件完成,也可由刀具完成。

2、进给运动进给运动是使金属层不断投入切屑,从而加工出完整表面所需要的运动。

进给运动可能有一个或几个。

运动形式有平移的、旋转的,有连续的、间歇的。

如图11-1所示为典型的切屑运动。

二、切削要素切削要素包括切削用量要素和切削层尺寸平面要素。

下面以车削加工为例介绍这些要素。

1、切削用量要素车削加工时形成三种表面:待加工表面、已加工表面和过渡表面。

如图11-2所示。

以上三种表面的形成,涉及到三个基本参数,即切削速度、进给量、背吃刀量。

此三个基本参数称为切削用量三要素。

(1)切削速度 在进行切削加工时,刀具切削刃选定点相对于工件主运动的瞬时速度,称为切削速度,单位为/m s 。

车削加工时主运动为旋转运动,切削速度为最大线速度。

100060c dnV π=⨯式中:d ——工件待加工表面直径,mm ;n ——工件转速, /min r ;(2)进给量 刀具在进给方向上相对工件的位移量,称为进给量,用“f ”表示,单位为/mm r 。

车削加工时刀具的进给量为工件每转一转刀具沿进给运动方向移动的距离。

(3)切削深度(旧称背吃刀量) 指待加工表面与已加工表面的垂直距离,用“P a ”表示,单位mm 。

车削圆柱时:2w m P d d a -= 式中 w d ——待加工表面直径,mm ;m d ——已加工表面直径,mm 。

第1章金属切削基本要素1.1 切削运动及切削用量1.2 刀具角度1.3 切削层参数1.4 刀具材料1.1 切削运动及切削用量1. 零件表面的形成及切削运动2. 切削用量1. 零件表面的形成及切削运动机器零件的形状虽很多,主要由下列几种表面组成,即外圆面、内圆面(孔)、平面和成形面。

外圆面和内圆面(孔)是以某一直线为母线,以圆为轨迹,作旋转运动时所形成的表面。

平面是以一直线为母线,以另一直线为轨迹,作平移运动时所形成的表面。

成形面是以曲线为母线,以圆或直线为轨迹,作旋转或平移运动时所形成的表面。

l切削运动包括主运动(图中Ⅰ)和进给运动(图中Ⅱ)。

1) 主运动是切下切屑最基本的运动;2) 进给运动是使金属层不断投入切削的运动。

图1-1 零件不同表面加工时的切削运动图1-2 车外圆的切削要素2. 切削用量(1)切削速度υ在单位时间内,工件和刀具沿主运动方向的相对位移。

单位为m/s或m/min。

(2)进给量工件或刀具运动在一个工作循环(或单位时间)内,刀具与工件之间沿进给运动方向的相对位移。

(3)切削深度a p待加工表面与已加工表面间的垂直距离,单位为mm。

1.2 刀具角度1. 刀具切削部分的结构要素2. 刀具角度参考系3. 刀具的标注角度图1-3各种刀具切削部分的形状1. 刀具切削部分的结构要素图1-4刀具切削部分的构造要素2. 刀具角度参考系(1)刀具切削角度的参考平面1)切削平面2)基面(2)刀具标注角度的参考系图1-5 刀具切削角度的示意图图1-6 横车的基面和切削平面图1-7 刀具标注角度的参考系图1-8 纵(横)剖面参考系图1-9 各参考系的参考平面图1-10 车刀的标注角度3. 刀具的标注角度图1-11 横向进给运动对工作角度的影响图1-12 外圆车刀的工作角度图1-13 刀尖安装高低对工件角度的影响1.3 切削层几何参数切削层是指工件上正被切削刃切削的一层材料,即两个相邻加工表面之间的那层材料。