全钢生产工艺培训之硫化共74页文档

- 格式:ppt

- 大小:7.21 MB

- 文档页数:74

硫化培训目的:促使硫化工掌握橡胶材料和硫化的基本知识,提高硫化工专业理论知识和操作技能,更有效地服务与新产品开发试试制工作从而提高硫化工自身的素质,使试制开发产品及时按期交样,并确保新模上线生产的产品合格率和生产效率最大化。

一、应知:1.熟知硫化三要素之间的相互关系及对产品的影响。

2.熟知橡胶产品各工序的生产,及其所使用的设备,设备的操作规程,产品的加工方法。

3.熟知模具、设备工装夹具的操作规程,安全知识及保养知识。

4.了解本公司橡胶产品的使用的胶料代号,胶种及硫化工艺性能,以及主导产品的主要工作部位,外观质量标准。

5.应知硫化时间制定的依据,并能对生产中出现的一般质量缺陷进行分析、解决,并对复杂的问题提出改进意见。

二、应会:1.能够熟练掌握及使用各类结构橡胶模具的试模方法。

2.能鉴别各种胶号、胶料及胶料的外观质量的好坏、并能根据胶料代号准确判定材料的硬度。

3.能看懂各类结构的产品图、模具图及了解模具加工的基本知识。

4.会使用游标卡尺、测厚仪、测温仪,并了解其工作原理。

5.能确定出最佳、最合理的硫化工艺参数、操作技能并应用于生产。

7.能分析试模、试生产过程中出现的质量缺陷的原因,并能提出改进意见。

常见橡胶的基本知识橡胶的分类:天然胶与合成胶两种。

1.天然胶( NR):天然胶的原材料来源于橡胶植物树。

其优点为:弹性好、强度高、绝缘性好、变形小、加工方便。

其缺点为:不耐油、耐温性能差、易老化,一般都是并用掺合使用。

一般生产汽车轮胎和一些减震耐磨的橡胶件。

2.合成胶:合成胶有:丁苯胶(SBR)、丁晴胶( NBR)、顺丁胶( BR)、乙丙胶(EPDM )、丁基胶( IIR )、氯丁胶( CR)、丙烯酸脂胶( ACM )、氢化丁晴(HNBR )、氯磺化聚乙烯( CSM)、氟胶( FKM )、硅橡胶( MVQ )等。

2.1 .乙丙胶( EPDM),本厂代号为(6)1优点:耐老化性能非常优异、耐天候、电绝缘性较好、冲击弹性较好、耐油。

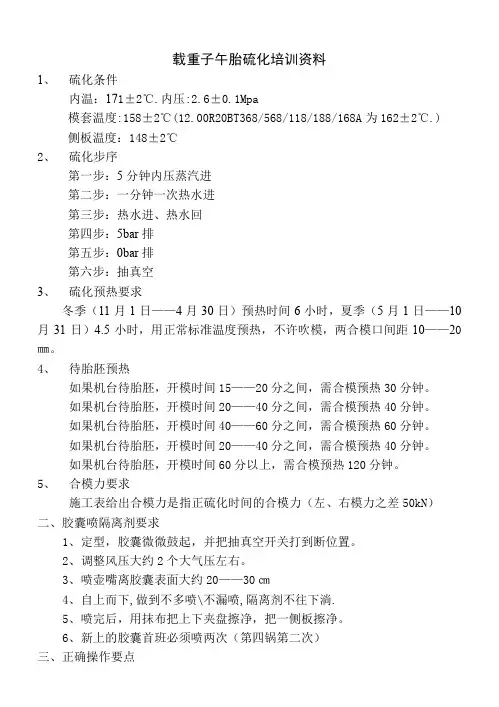

载重子午胎硫化培训资料1、硫化条件内温:171±2℃.内压:2.6±0.1Mpa模套温度:158±2℃(12.00R20BT368/568/118/188/168A为162±2℃.) 侧板温度:148±2℃2、硫化步序第一步:5分钟内压蒸汽进第二步:一分钟一次热水进第三步:热水进、热水回第四步:5bar排第五步:0bar排第六步:抽真空3、硫化预热要求冬季(11月1日——4月30日)预热时间6小时,夏季(5月1日——10月31日)4.5小时,用正常标准温度预热,不许吹模,两合模口间距10——20㎜。

4、待胎胚预热如果机台待胎胚,开模时间15——20分之间,需合模预热30分钟。

如果机台待胎胚,开模时间20——40分之间,需合模预热40分钟。

如果机台待胎胚,开模时间40——60分之间,需合模预热60分钟。

如果机台待胎胚,开模时间20——40分之间,需合模预热40分钟。

如果机台待胎胚,开模时间60分以上,需合模预热120分钟。

5、合模力要求施工表给出合模力是指正硫化时间的合模力(左、右模力之差50kN)二、胶囊喷隔离剂要求1、定型,胶囊微微鼓起,并把抽真空开关打到断位置。

2、调整风压大约2个大气压左右。

3、喷壶嘴离胶囊表面大约20——30㎝4、自上而下,做到不多喷\不漏喷,隔离剂不往下淌.5、喷完后,用抹布把上下夹盘擦净,把一侧板擦净。

6、新上的胶囊首班必须喷两次(第四锅第二次)三、正确操作要点1、首先按抓胎器下降按钮,抓胎器页片闭合下降。

2、抓胎器页片对正胎胚圈中心,张开页片,抓取胎胚上升到位。

3、升下环使胶囊处于位伸状态,往胶囊均匀喷涂隔离剂,降下环,下模及中心机构吹风,同时定型胶囊,上环降,检查胶囊表面质量,检查下夹盘等密封件有无漏水。

4、放硫化小票,手动转入抓胎器对准中心,下降到预定位置。

5、手动调节左右一次定型压力,进一次定型蒸汽,同时上环降。

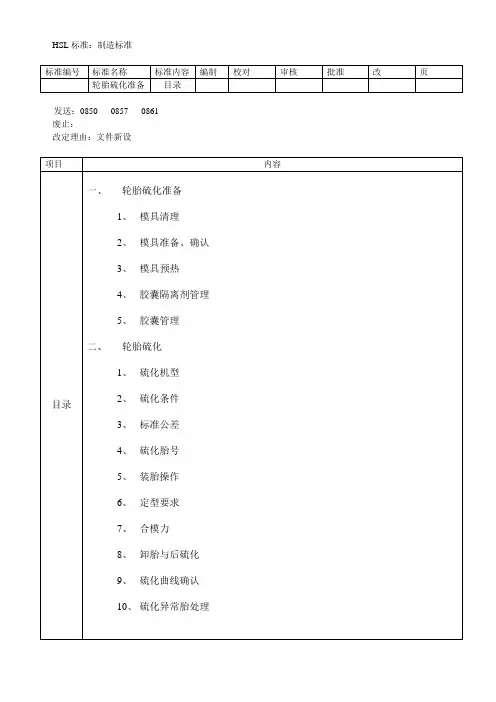

HSL标准:制造标准发送:0850 0857 0861 废止:改定理由:文件新设发送:0850 0857 0861 废止:改定理由:文件新设发送:0850 0857 0861 废止:改定理由:文件新设发送:0850 0857 0861 废止:改定理由:文件新设发送:0850 0857 0861 废止:改定理由:文件新设发送:0850 0857 0861 废止:改定理由:文件新设发送:0850 0857 0861 废止:发送:0850 0857 0861 废止:改定理由:文件新设发送:0850 0857 0861 废止:改定理由:文件新设发送:0850 0857 0861 废止:改定理由:文件新设发送:0850 0857 0861 废止:改定理由:文件新设发送:0850 0857 0861 废止:改定理由:文件新设发送:0850 0857 0861 废止:改定理由:文件新设发送:0850 0857 0861 废止:改定理由:文件新设发送:0850 0857 0861 废止:改定理由:文件新设发送:0850 0857 0861 废止:改定理由:文件新设发送:0850 0857 0861 废止:改定理由:文件新设发送:0850 0857 0861 废止:改定理由:文件新设发送:0850 0857 0861 废止:改定理由:文件新设轮胎硫化定型要求发送:0850 0857 0861废止:改定理由:文件新设项目内容一、适用范围关于硫化装锅定型操作的规定。

二、硫化装锅定型操作1、铜套高度设定:(1)关于安装时定型铜套高度及拉伸铜套高度据硫化施工表而定;(2)一次定型高度=定型铜套高度+108mm,如下图所示(3)定型铜套高度公差±2mm,一次、二次定型高度公差均为±10mm,拉伸铜套高度公差为±10mm;2、.更换胶囊时,需更换新的密封圈。

注:一次定型起止阶段为胶囊完全进入胎胚中开始至花纹块伸出前为止;二次定型起止阶段为花纹块伸出至胎胚下胎肩开始至花纹块接触下侧板为止轮胎硫化定型要求发送:0850 0857 0861废止:改定理由:文件新设项目内容三、定型压力设定1、各规格产品定型压力据硫化施工表而定;(1)设定压力公差为±0.01Mp;(2)使用新胶囊前几锅硫化时,一次定型压力需调到最大值,以便胶囊舒展开,避免出现胶囊窝气现象;四、胎胚装入位置机械手下降时,装入胎胚的位置按一下标准设定。

硫化,胺化生产工艺简述一,PME生产工艺简述1,用丙烯酸甲酯进料泵P-101,将桶装丙烯酸甲酯打入丙烯酸甲酯计量罐V-101中。

2,用真空将氨水抽入氨水计量罐V-102中。

3,经V-101向硫化釜R-101中加入定量的丙烯酸甲酯,再经加料漏斗向釜中定量加入第一次硫磺粉,最后经V-102向釜中加入定量的氨水。

开启搅拌和夹套冷冻盐水,使釜温降至15℃以下。

4,打开硫化氢钢瓶出口阀,调整流量计流量,以一定的流量,从釜底往硫化釜中通入硫化氢气体,所通入硫化氢重量以硫化氢钢瓶电子称W-101计量。

5,首次通入硫化氢时,反应温度控制在18~22℃,通过尾气吸收阀置换釜内气体10分钟后,密闭硫化釜,保持釜压为50±50mmHg。

当通入的硫化氢达规定量后,关闭硫化氢相关阀门。

6,当R-101的U型压差计为负压时,打开尾气吸收阀,搅拌下再向R-101中加入第二次硫磺。

7,按上述方法再第二次通入通入硫化氢,反应温度仍保持在20℃以下。

通入硫化氢达规定量后停止。

8,按上述方法再加入第三次硫磺。

9,按上述方法再第三次通入硫化氢。

10,按上述方法再加入第四次硫磺。

11,按上述方法再第四次通入硫化氢。

当硫化氢通入总量达工艺规定时,关闭硫化氢系统所有阀门。

12,保温反应30分钟后,观察釜上压差计为负压时,打开尾气吸收阀门,在负压下打开R-101取样,送中控分析,当丙烯酸甲酯含量≤0.5%时,硫化反应完成。

13,打开釜底放料门,通过视镜观察和控制物料分层,粗品PME 在下层,经阀门控制放入PME粗品贮罐V-104A/B中。

当观察到黑色絮状物出现时,马上将其放入粗PME中间层罐V-103中,待数批积累,充分沉降后再回收PME。

最后将废水排掉。

14,用PME粗品输送泵P-102A/B将粗品PME打入精制釜R-102中。

再用水泵P-102将水计量罐V-105中的新鲜水(自来水)定量打入R-102中。

最后通过加料漏斗向釜中投入定量的亚硫酸钠,对粗品PME进行还原精制处理。

硫化培训目的:促使硫化工掌握橡胶材料和硫化的根本知识,提高硫化工专业理论知识和操作技能,更有效地效劳与新产品开发试试制工作从而提高硫化工自身的素质,使试制开发产品及时按期交样,并确保新模上线生产的产品合格率和生产效率最大化。

一、应知:1.熟知硫化三要素之间的相互关系及对产品的影响。

2.熟知橡胶产品各工序的生产,及其所使用的设备,设备的操作规程,产品的加工方法。

3.熟知模具、设备工装夹具的操作规程,平安知识及保养知识。

4.了解本公司橡胶产品的使用的胶料代号,胶种及硫化工艺性能,以及主导产品的主要工作部位,外观质量标准。

5.应知硫化时间制定的依据,并能对生产中出现的一般质量缺陷进行分析、解决,并对复杂的问题提出改良意见。

二、应会:1.能够熟练掌握及使用各类结构橡胶模具的试模方法。

2.能鉴别各种胶号、胶料及胶料的外观质量的好坏、并能根据胶料代号准确判定材料的硬度。

3.能看懂各类结构的产品图、模具图及了解模具加工的根本知识。

4.会使用游标卡尺、测厚仪、测温仪,并了解其工作原理。

5.能确定出最正确、最合理的硫化工艺参数、操作技能并应用于生产。

7.能分析试模、试生产过程中出现的质量缺陷的原因,并能提出改良意见。

常见橡胶的根本知识橡胶的分类:天然胶与合成胶两种。

1.天然胶〔NR〕:天然胶的原材料来源于橡胶植物树。

其优点为:弹性好、强度高、绝缘性好、变形小、加工方便。

其缺点为:不耐油、耐温性能差、易老化,一般都是并用掺合使用。

一般生产汽车轮胎和一些减震耐磨的橡胶件。

2.合成胶:合成胶有:丁苯胶〔SBR〕、丁晴胶〔NBR〕、顺丁胶〔BR〕、乙丙胶〔EPDM〕、丁基胶〔IIR〕、氯丁胶〔CR〕、丙烯酸脂胶〔ACM〕、氢化丁晴〔HNBR〕、氯磺化聚乙烯〔CSM〕、氟胶〔FKM〕、硅橡胶〔MVQ〕等。

2.1.乙丙胶〔EPDM〕,本厂代号为〔6〕优点:耐老化性能非常优异、耐天候、电绝缘性较好、冲击弹性较好、耐油。

缺点:硫化速度较慢、自粘性能、热撕裂性能差、加工性能不好。

载重子午胎硫化培训资料1、硫化条件内温:171±2℃.内压:2.6±0.1Mpa模套温度:158±2℃(12.00R20BT368/568/118/188/168A为162±2℃.) 侧板温度:148±2℃2、硫化步序第一步:5分钟内压蒸汽进第二步:一分钟一次热水进第三步:热水进、热水回第四步:5bar排第五步:0bar排第六步:抽真空3、硫化预热要求冬季(11月1日——4月30日)预热时间6小时,夏季(5月1日——10月31日)4.5小时,用正常标准温度预热,不许吹模,两合模口间距10——20㎜。

4、待胎胚预热如果机台待胎胚,开模时间15——20分之间,需合模预热30分钟。

如果机台待胎胚,开模时间20——40分之间,需合模预热40分钟。

如果机台待胎胚,开模时间40——60分之间,需合模预热60分钟。

如果机台待胎胚,开模时间20——40分之间,需合模预热40分钟。

如果机台待胎胚,开模时间60分以上,需合模预热120分钟。

5、合模力要求施工表给出合模力是指正硫化时间的合模力(左、右模力之差50kN)二、胶囊喷隔离剂要求1、定型,胶囊微微鼓起,并把抽真空开关打到断位置。

2、调整风压大约2个大气压左右。

3、喷壶嘴离胶囊表面大约20——30㎝4、自上而下,做到不多喷\不漏喷,隔离剂不往下淌.5、喷完后,用抹布把上下夹盘擦净,把一侧板擦净。

6、新上的胶囊首班必须喷两次(第四锅第二次)三、正确操作要点1、首先按抓胎器下降按钮,抓胎器页片闭合下降。

2、抓胎器页片对正胎胚圈中心,张开页片,抓取胎胚上升到位。

3、升下环使胶囊处于位伸状态,往胶囊均匀喷涂隔离剂,降下环,下模及中心机构吹风,同时定型胶囊,上环降,检查胶囊表面质量,检查下夹盘等密封件有无漏水。

4、放硫化小票,手动转入抓胎器对准中心,下降到预定位置。

5、手动调节左右一次定型压力,进一次定型蒸汽,同时上环降。