磨工技术等级标准

- 格式:doc

- 大小:167.00 KB

- 文档页数:4

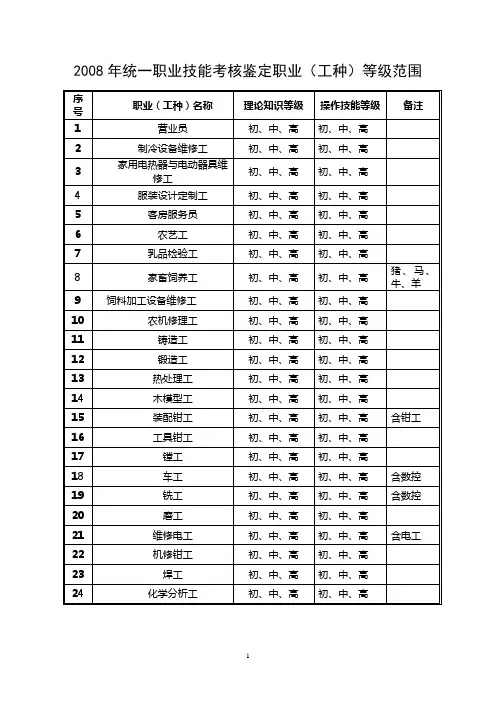

2008年统一职业技能考核鉴定职业(工种)等级范围旅店服务员、摄影师、暗室师、整修师、着色师、烫衣师、修脚师、浴池服务员、商品营业员、商品采购员、司镑员、商品检验员、商业美工、商品保管员、库工、制冷工、冷藏工、制冰工、刻制印章工、摩托车维修工、办公设备维修工、眼镜修理工、熟肉制品加工工、豆制品制作工、中式糕点制作工、西式糕点制作工、糖果制作工、冷食品制作工、烘焙成型工、烘焙烘烤工、眼镜验光员等。

二、旅游调酒师、收银审核员、客房服务员、前厅服务员、宾客行李员、导游员等。

三、农业、林业农艺工、果树工、桑园工、烟叶调制工、橡胶育苗工、园艺师、景观设计师、林木种苗工、造林工、索道工、汽车运材司机、装卸归工等。

四、机械工业铸造工、熔化工、热处理工、模型工、钳工、工具钳工、镗工、车工、铣工、磨工、油漆工、电工仪表修理工、电工、维修电工、机修钳工、电焊工、气焊工、冷作工、天车工、包装工、加工中心操作工、复印机装调工、宝石轴承制造工、人造宝石制造工、锅炉装配工、电机嵌试工、胶装工、贵金属冶炼工、电气检查工、复印机检查工、起重机械操作工等。

五、电力、水利送电线路工、电力电缆工、变电站值班员、变电检修工、电测仪表工、抄表收费核算员、开挖钻工、水工爆破工、喷护工、防渗墙工、砌筑工、渠道维修工、水文勘测工等。

六、建设木工、古建木工、瓦工、古建石工、防水工、钢筋工、架子工、工程安装钳工、管道工、通风工、安装起重工、筑炉工、起重机驾驶员、塔式起重机驾驶员、挖掘机驾驶员、工程机械修理工、下水道工、道路养护工、隧道工、水井工、水表装修工、管道检漏工、配煤工、育苗工、绿化工、花卉工、盆景工、假山工、建筑雕刻工、环卫机动车驾驶员、环卫化验工等。

七、铁道扳道长、调车长、车站调度员、调车区长、车号长、客车备品员、货运员、站务员、叉车司机、装卸车司机、机车司机、机车副司机、机车司炉、指导司机、机车钳工、电力机车钳工、检车员、开山工、线路工、桥梁装吊工、铁路桥梁工、铁路隧道工、通信工、机车电工等。

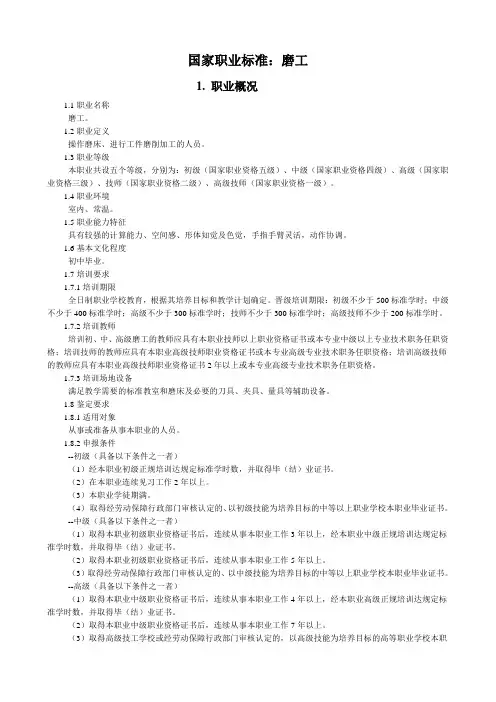

国家职业标准:磨工1. 职业概况1.1职业名称磨工。

1.2职业定义操作磨床、进行工件磨削加工的人员。

1.3职业等级本职业共设五个等级,分别为:初级(国家职业资格五级)、中级(国家职业资格四级)、高级(国家职业资格三级)、技师(国家职业资格二级)、高级技师(国家职业资格一级)。

1.4职业环境室内、常温。

1.5职业能力特征具有较强的计算能力、空间感、形体知觉及色觉,手指手臂灵活,动作协调。

1.6基本文化程度初中毕业。

1.7培训要求1.7.1培训期限全日制职业学校教育,根据其培养目标和教学计划确定。

晋级培训期限:初级不少于500标准学时;中级不少于400标准学时;高级不少于300标准学时;技师不少于300标准学时;高级技师不少于200标准学时。

1.7.2培训教师培训初、中、高级磨工的教师应具有本职业技师以上职业资格证书或本专业中级以上专业技术职务任职资格;培训技师的教师应具有本职业高级技师职业资格证书或本专业高级专业技术职务任职资格;培训高级技师的教师应具有本职业高级技师职业资格证书2年以上或本专业高级专业技术职务任职资格。

1.7.3培训场地设备满足教学需要的标准教室和磨床及必要的刀具、夹具、量具等辅助设备。

1.8鉴定要求1.8.1适用对象从事或准备从事本职业的人员。

1.8.2申报条件--初级(具备以下条件之一者)(1)经本职业初级正规培训达规定标准学时数,并取得毕(结)业证书。

(2)在本职业连续见习工作2年以上。

(3)本职业学徒期满。

(4)取得经劳动保障行政部门审核认定的、以初级技能为培养目标的中等以上职业学校本职业毕业证书。

--中级(具备以下条件之一者)(1)取得本职业初级职业资格证书后,连续从事本职业工作3年以上,经本职业中级正规培训达规定标准学时数,并取得毕(结)业证书。

(2)取得本职业初级职业资格证书后,连续从事本职业工作5年以上。

(3)取得经劳动保障行政部门审核认定的、以中级技能为培养目标的中等以上职业学校本职业毕业证书。

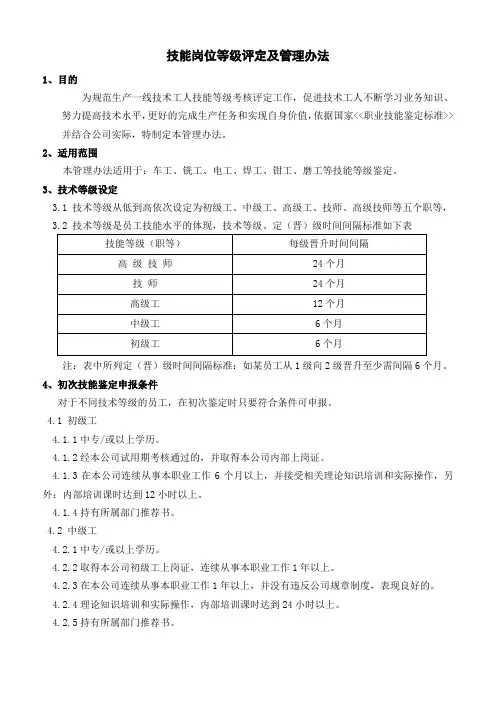

技能岗位等级评定及管理办法1、目的为规范生产一线技术工人技能等级考核评定工作,促进技术工人不断学习业务知识、努力提高技术水平,更好的完成生产任务和实现自身价值,依据国家<<职业技能鉴定标准>>并结合公司实际,特制定本管理办法。

2、适用范围本管理办法适用于:车工、铣工、电工、焊工、钳工、磨工等技能等级鉴定。

3、技术等级设定3.1 技术等级从低到高依次设定为初级工、中级工、高级工、技师、高级技师等五个职等,3.2 技术等级是员工技能水平的体现,技术等级、定(晋)级时间间隔标准如下表注:表中所列定(晋)级时间间隔标准:如某员工从1级向2级晋升至少需间隔6个月。

4、初次技能鉴定申报条件对于不同技术等级的员工,在初次鉴定时只要符合条件可申报。

4.1 初级工4.1.1中专/或以上学历。

4.1.2经本公司试用期考核通过的,并取得本公司内部上岗证。

4.1.3在本公司连续从事本职业工作6个月以上,并接受相关理论知识培训和实际操作,另外:内部培训课时达到12小时以上。

4.1.4持有所属部门推荐书。

4.2 中级工4.2.1中专/或以上学历。

4.2.2取得本公司初级工上岗证,连续从事本职业工作1年以上。

4.2.3在本公司连续从事本职业工作1年以上,并没有违反公司规章制度,表现良好的。

4.2.4理论知识培训和实际操作,内部培训课时达到24小时以上。

4.2.5持有所属部门推荐书。

4.3 高级工4.3.1中专/或以上学历。

4.3.2取得本公司中级工上岗证,在本公司连续从事本职业工作2年以上。

4.3.3在本公司连续从事本职业工作2年以上,并没有违反公司规章制度,表现良好的。

4.3.4理论知识培训和实际操作,内部培训课时达到48小时以上。

4.3.5持有所属部门推荐书。

4.4 技师4.4.1 大专/或以上学历。

4.4.2取得本公司高级工上岗证,连续从事本职业工作4年以上。

4.4.3在本公司连续从事本职业工作4年以上,并没有违反公司规章制度,表现良好的。

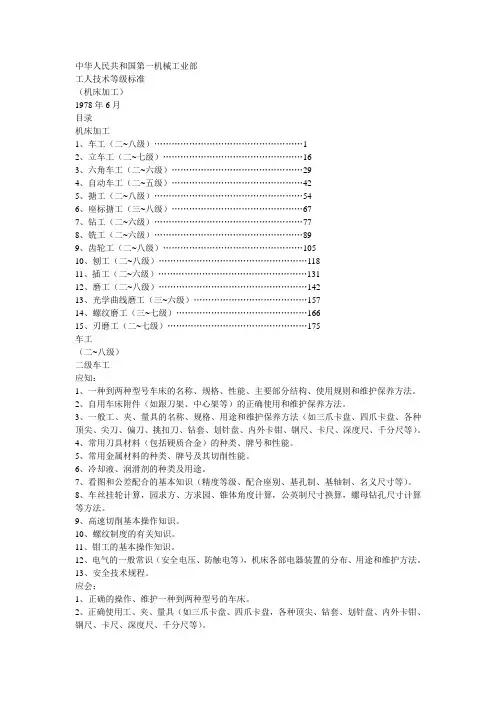

中华人民共和国第一机械工业部工人技术等级标准(机床加工)1978年6月目录机床加工1、车工(二~八级) (1)2、立车工(二~七级) (16)3、六角车工(二~六级) (29)4、自动车工(二~五级) (42)5、搪工(二~八级) (54)6、座标搪工(三~八级) (67)7、钻工(二~六级) (77)8、铣工(二~六级) (89)9、齿轮工(二~八级) (105)10、刨工(二~八级) (118)11、插工(二~六级) (131)12、磨工(二~八级) (142)13、光学曲线磨工(三~六级) (157)14、螺纹磨工(三~七级) (166)15、刃磨工(二~七级) (175)车工(二~八级)二级车工应知:1、一种到两种型号车床的名称、规格、性能、主要部分结构、使用规则和维护保养方法。

2、自用车床附件(如跟刀架、中心架等)的正确使用和维护保养方法。

3、一般工、夹、量具的名称、规格、用途和维护保养方法(如三爪卡盘、四爪卡盘、各种顶尖、尖刀、偏刀、挑扣刀、钻套、划针盘、内外卡钳、钢尺、卡尺、深度尺、千分尺等)。

4、常用刀具材料(包括硬质合金)的种类、牌号和性能。

5、常用金属材料的种类、牌号及其切削性能。

6、冷却液、润滑剂的种类及用途。

7、看图和公差配合的基本知识(精度等级、配合座别、基孔制、基轴制、名义尺寸等)。

8、车丝挂轮计算,园求方、方求园、锥体角度计算,公英制尺寸换算,螺母钻孔尺寸计算等方法。

9、高速切削基本操作知识。

10、螺纹制度的有关知识。

11、钳工的基本操作知识。

12、电气的一般常识(安全电压、防触电等),机床各部电器装置的分布、用途和维护方法。

13、安全技术规程。

应会:1、正确的操作、维护一种到两种型号的车床。

2、正确使用工、夹、量具(如三爪卡盘、四爪卡盘,各种顶尖、钻套、划针盘、内外卡钳、钢尺、卡尺、深度尺、千分尺等)。

3、刀具的选择、刃磨及装置使用(尖刀、偏刀、挑扣刀、切刀、钻头等)。

模具工职业技能标准20191.职业概况1.1职业名称模具工1.2职业编码6-18-04-011.3职业定义操作设备和使用工具,加工、装配、调试和维修金属或非金属制件模具的人员。

1.4职业技能等级本职业共设四个等级,分别为:四级/中级工、三级/高级工、二级/技师、一级/高级技师。

1.5职业环境条件室内、常温。

1.6职业能力特征具有一定的学习和计算能力,空间感强,对实物和图形资料中细部结构敏感,手指、手臂灵活,动作协调,无色盲,有一定的沟通表达能力。

1.7普通受教育程度高中毕业(或同等学力)。

1.8职业技能鉴定要求1.8.1申报条件——具备以下条件之一者,可申报四级/中级工:(1)取得相关职业①五级/初级工职业资格证书(技能等级证书)后,累计从事本职业或相关职业工作4年(含)以上。

①相关职业:钳工、车工、铣工、磨工、电切削工等机械制造类职业,下同。

(2)累计从事本职业或相关职业工作6年(含)以上。

(3)取得技工学校本专业或相关专业①毕业证书(含尚未取得毕业证书的在校应届毕业生);或取得经评估论证、以中级技能为培养目标的中等及以上职业学校本专业或相关专业毕业证书(含尚未取得毕业证书的在校应届毕业生)。

——具备以下条件之一者,可申报三级/高级工:(1)取得本职业或相关职业四级/中级工职业资格证书(技能等级证书)后,累计从事本职业或相关职业工作5年(含)以上。

(2)取得本职业或相关职业四级/中级工职业资格证书(技能等级证书),并具有高级技工学校、技师学院毕业证书(含尚未取得毕业证书的在校应届毕业生);或取得本职业或相关职业四级/中级工职业资格证书,并具有经评估论证、以高级技能为培养目标的高等职业学校本专业或相关专业毕业证书(含尚未取得毕业证书的在校应届毕业生)。

(3)具有大专及以上本专业或相关专业毕业证书,并取得本职业或相关职业四级/中级工职业资格证书(技能等级证书)后,累计从事本职业或相关职业工作2年(含)以上。

xxxx股份有限公司职业技能鉴定职业(工种)名称及等级1、计算机操作员(-05)定义:使用电子计算机从事文字、图形、图像等信息处理工作及计算机系统操作、维护与管理的人员。

从事的工作主要包括:(1)使用计算机输入处理文字、数据、图形、图像、声音等信息;(2)使用计算机及外部设备对数据信息进行输出;(3)对计算机系统进行操作、维护及管理;(4)操作计算机网络系统,进行信息收集、整理与传输。

包含职业:计算机文字录入处理员鉴定等级:初级工、中级工、高级工、技师。

2、制图员(-06)定义:使用绘图仪器、装备,根据工程或产品的设计方案、草图和技术性说明,绘制其正图(原图)、底图及其他技术图样的人员。

从事的工作主要包括:(1)使用绘图仪器,根据原图进行描图;(2)使用绘图仪器,根据草图及技术说明绘制正规图及其他技术图样;(3)使用计算机绘图系统进行绘图;(4)进行图档管理。

鉴定等级:初级工、中级工、高级工、技师。

3、收发员(-03)定义:从事报刊、信函、文件等收发与传送工作的人员。

从事的工作主要包括:(1)接收报刊、信函、文件等资料,并进行登记、归类;(2)按资料接受对象分送有关资料;(3)进行资料的安全防护。

鉴定等级:初级工、中级工、高级工。

4、话务员(-02)定义:从事值守长途话务、国际话务、查号、无线寻呼、信息等各类话务台,受理接续用户发长途电话、国际电话,电话号码查询,用户寻呼业务以及处理机上业务查询的人员。

从事的工作主要包括:(1)按呼叫依次应答,受理用户使用电信业务,填写记录单;(2)接续、处理用户业务需要;(3)接续和处理受付业务电话;(4)国外交换局拨叫xx时提供语言辅助、拨打辅助等服务,承担国际来话查询业务;(5)控制业务流量及电路质量;(6)按规程处理更改用户电话号码;(7)受理专线用户的各类特别业务;(8)接续处理去话、来话、转话、销号、退号及注销;(9)接续和处理改接、改叫、xx电话、传呼电话、电话会议。

职业技能鉴定职业(工种)名称及等级1、计算机操作员(3—01-02-05)定义:使用电子计算机从事文字、图形、图像等信息处理工作及计算机系统操作、维护与管理的人员.从事的工作主要包括:(1)使用计算机输入处理文字、数据、图形、图像、声音等信息;(2)使用计算机及外部设备对数据信息进行输出;(3)对计算机系统进行操作、维护及管理;(4)操作计算机网络系统,进行信息收集、整理与传输。

包含职业:计算机文字录入处理员鉴定等级:初级工、中级工、高级工、技师.2、制图员(3—01—02—06)定义:使用绘图仪器、装备,根据工程或产品的设计方案、草图和技术性说明,绘制其正图(原图)、底图及其他技术图样的人员.从事的工作主要包括:(1)使用绘图仪器,根据原图进行描图;(2)使用绘图仪器,根据草图及技术说明绘制正规图及其他技术图样;(3)使用计算机绘图系统进行绘图;(4)进行图档管理。

鉴定等级:初级工、中级工、高级工、技师。

3、收发员(3—01—02-03)定义:从事报刊、信函、文件等收发与传送工作的人员。

从事的工作主要包括:(1)接收报刊、信函、文件等资料,并进行登记、归类;(2)按资料接受对象分送有关资料;(3)进行资料的安全防护。

鉴定等级:初级工、中级工、高级工。

4、话务员(3-03-02-02)定义:从事值守长途话务、国际话务、查号、无线寻呼、信息等各类话务台,受理接续用户发长途电话、国际电话,电话号码查询,用户寻呼业务以及处理机上业务查询的人员。

从事的工作主要包括:(1)按呼叫依次应答,受理用户使用电信业务,填写记录单;(2)接续、处理用户业务需要;(3)接续和处理受付业务电话;(4)国外交换局拨叫中国时提供语言辅助、拨打辅助等服务,承担国际来话查询业务;(5)控制业务流量及电路质量;(6)按规程处理更改用户电话号码;(7)受理专线用户的各类特别业务;(8)接续处理去话、来话、转话、销号、退号及注销;(9)接续和处理改接、改叫、串联电话、传呼电话、电话会议。

维修工等级划分标准

维修工的等级划分标准通常会根据其技能水平、工作经验和专

业知识等因素进行评定。

一般来说,维修工的等级可以分为初级、

中级和高级三个层次。

在初级维修工的等级标准中,通常会要求其具备一定的技术基

础和理论知识,能够独立完成一些简单的维修工作,如更换零部件、基础设备的维护和保养等。

初级维修工通常需要接受一定的培训和

指导,具备一定的工作经验。

中级维修工的等级标准则要求其在技术水平和工作经验上有较

为丰富的积累,能够独立完成复杂设备的维修和故障排除工作,具

备一定的技术创新能力和解决问题的能力。

中级维修工通常需要具

备相关的专业技术证书和经验积累。

高级维修工的等级标准则是在中级维修工的基础上,要求其具

备更加深入的专业知识和技术能力,能够独立完成设备的维护、改

进和优化工作,具备一定的团队管理和技术指导能力。

高级维修工

通常需要具备丰富的工作经验和在相关领域的专业技术水平。

除了技能水平和工作经验外,维修工的等级划分标准还可能会考虑到其在安全生产、环境保护和职业道德等方面的表现,以及是否参与过相关的技术培训和学习。

总的来说,维修工的等级划分标准是一个综合考量各方面能力和素质的评定体系,旨在为企业和个人提供清晰的职业发展路径和技能提升方向。

职业技能鉴定职业(工种)名称及等级1、计算机操作员(3-01-02-05)定义:使用电子计算机从事文字、图形、图像等信息处理工作及计算机系统操作、维护与管理的人员。

从事的工作主要包括:(1)使用计算机输入处理文字、数据、图形、图像、声音等信息;(2)使用计算机及外部设备对数据信息进行输出;(3)对计算机系统进行操作、维护及管理;(4)操作计算机网络系统,进行信息收集、整理与传输。

包含职业:计算机文字录入处理员鉴定等级:初级工、中级工、高级工、技师。

2、制图员(3-01-02-06)定义:使用绘图仪器、装备,根据工程或产品的设计方案、草图和技术性说明,绘制其正图(原图)、底图及其他技术图样的人员。

从事的工作主要包括:(1)使用绘图仪器,根据原图进行描图;(2)使用绘图仪器,根据草图及技术说明绘制正规图及其他技术图样;(3)使用计算机绘图系统进行绘图;(4)进行图档管理。

鉴定等级:初级工、中级工、高级工、技师。

3、收发员(3-01-02-03)定义:从事报刊、信函、文件等收发与传送工作的人员。

从事的工作主要包括:(1)接收报刊、信函、文件等资料,并进行登记、归类;(2)按资料接受对象分送有关资料;(3)进行资料的安全防护。

鉴定等级:初级工、中级工、高级工。

4、话务员(3-03-02-02)定义:从事值守长途话务、国际话务、查号、无线寻呼、信息等各类话务台,受理接续用户发长途电话、国际电话,电话号码查询,用户寻呼业务以及处理机上业务查询的人员。

从事的工作主要包括:(1)按呼叫依次应答,受理用户使用电信业务,填写记录单;(2)接续、处理用户业务需要;(3)接续和处理受付业务电话;(4)国外交换局拨叫中国时提供语言辅助、拨打辅助等服务,承担国际来话查询业务;(5)控制业务流量及电路质量;(6)按规程处理更改用户电话号码;(7)受理专线用户的各类特别业务;(8)接续处理去话、来话、转话、销号、退号及注销;(9)接续和处理改接、改叫、串联电话、传呼电话、电话会议。

CNC磨床技工技能等级考核标准CNC磨床技工技能等级考核标准CNC磨床技工技能等级考核标准二级:1、常用量具的正确、娴熟使用。

--卡尺、千分尺、高度尺、深度尺等2、测量仪的正确、娴熟使用。

--能够测量钻头各局部角度(顶角、后角、横刃角、进刀角、螺旋角等)。

--能够测量直径(偶数刃和奇数刃)、长度(阶梯长)等尺寸。

--各类钻头、铣刀、铰刀、丝锥、成型刀参数的娴熟测量。

3、把握刀具的根本学问--能辨别各类钻头、各类铣刀、铰刀、丝锥的区分。

--了解刀具的材料和功能。

4、把握刀具(钻头、铣刀)修磨的根本学问。

--刀具各局部尺寸的名称。

--刀具的修磨部位。

--刀具的修磨过程。

5、CNC机床的根本操作。

--刀具程序的操作,把握刀具的正确装卸。

--冷却液的调整。

--把握砂轮型号、粒度、粘接剂及选用原则--砂轮组的正确装卸、测量和输入。

--钻头、铣刀的简洁编程以及砂轮磨削参数的正确输入。

三级:1、能独立对常规平头铣刀、球头铣刀进展修磨或制造,把握一刃过中心、两刃相接、中心无刃的修磨方法。

要求:修磨编程10分钟、制造编程20分钟,加工三次内完成。

2、能独立对常规麻花钻、直槽钻进展修磨或制造,把握常用钻尖(双弧面、四平面及A型、S型、F型等)的修磨方法。

要求:修磨编程10分钟、制造编程20分钟,加工三次内完成。

3、在师傅的指导下进展其他刀具的修磨或制造。

4、能按要求对CNC 进展正确保养。

5、能正确选用砂轮(包括磨削不同工序所需要的合理速度、进给及转向)。

四级:1、能娴熟修磨或制造各种钻头,包括多级阶梯钻、多槽钻及波刃钻。

要求:修磨编程8分钟、制造编程15分钟,加工两次内完成。

2、能娴熟修磨或制造各种铣刀,包括刀尖R铣刀、锥度球头铣刀、阶梯铣刀、铣铰刀。

要求:编程8分钟、制造编程15分钟,加工两次内完成。

3、能娴熟修磨或制造各种铰刀(左旋、右旋、阶梯)。

4、会排解机床的常见故障。

5、能正确、优化使用砂轮。

6、能对机床及过滤设备进展正常的保养、维护及更换。

磨工技术等级标准一、职业定义:操作磨床,按技术要求对工件进行磨削加工。

二、适用范围:各种磨床操作、调整、保养。

三、技术等级线:初、中、高三级。

初级磨工一、知识要求:1.自用设备的名称、型号、规格、性能、结构和传动系统。

2.自用设备的润滑系统、使用规则和维护保养方法。

3.常用工、夹、量具的名称、规格、用途、使用规则和维护保养方法。

4.常用润滑油的种类和用途。

5.常用切削液的种类、用途及其对表面粗糙度的影响。

6.常用刀具的种类、牌号、规格和性能;刀具几何参数对切削性能的影响;合理选择切削用量,提高刀具寿命的方法。

7.常用金属材料的种类、牌号、力学性能、切削性能和切削过程中的热膨胀知识。

8.金属热处理常识。

9.机械识图、公差配合、形位公差和表面粗糙度的基础知识。

10.机械传动基础知识,液压传动一般知识。

11.钳工基本知识。

12.相关工种一般工艺知识。

13.常用数学计算知识。

14.螺纹的种类、用途和加工中测量及计算。

15.内(外)圆柱、内(外)圆锥、平面、端面的磨削方法。

16.磨削简单刀具、样板的基本方法。

17.磨削螺纹的基本方法。

18.分析废品产生的原因和预防措施。

19.自用设备电器的一般常识,安全用电知识。

20.安全技术规程。

二、技术要求:1.自用设备的操作、保养,并能及时发现一般故障。

2.使用通用夹具和组合夹具。

3.砂轮的合理选择、质量鉴定、平衡及修整。

4.修整简单的成形砂轮。

5.金刚石笔的使用和质量鉴定。

6.根据磨削火花鉴定常用金属材料的种类。

7.看懂零件图,正确执行工艺规程。

8.磨削内(外)圆柱、内(外)圆锥、平面、端面,符合图样要求。

9.磨削普通螺纹,符合图样要求。

10.刃磨较复杂的成形刀具,符合图样要求。

11.磨削圆弧、角度样板,符合图样要求。

12.钳工基本操作技能。

13.正确执行安全技术操作规程。

14.做到岗位责任制和文明生产的各项要求。

三、工作实例:1.磨削全长为300mm,两端最小直径为φ20 mm,中间有一段长为50mm、大端直径为φ50mm ,,锥度为1:5的台阶轴的各级外圆,公差等级均为IT6,表面粗糙度为Ra0.4um。

《车、铣、磨、镗、刨工》(三级/高级)职业资格鉴定

程序化考试实施方案

(试行)

上海市职业技能鉴定中心

2005

操作技能标准化考试实施方案验收表

附件:

①操作技能标准化考试流程表(图)

②鉴定项目一览表

③试题一览表

④试题、考位、考评员、工作人员配置表

⑤分组轮转表(若不采用分组轮转方式,则另用图表、文字作说明)

⑥考生现场通知单(样式)

⑦电脑计分统计要求

⑧其它(视职业属性选择)

《车、铣、磨、镗、刨工》(三级/高级)操作技能鉴定流程

△鉴定中心

车、铣、磨、镗、刨工(三级/高级)操作技能鉴定

附件3

车、铣、磨、镗、刨工(三级/高级)操作技能鉴定

附件4

车、铣、磨、镗、刨工(三级/高级)操作技能鉴定

附件5

车、铣、磨、镗、刨工(三级/高级)操作技能鉴定

考务安排表

第二天考:4、操作技能

附件6

车、铣、磨、镗、刨工(三级/高级)操作技能鉴定

考生现场通知单

附件7

车、铣、磨、镗、刨工(三级/高级)操作技能鉴定

电脑计分统计要求

1、评分表配分一览

(注:可编辑下载,若有不当之处,请指正,谢谢!)。

项目七:光学磨工培训方案

一、培训对象及要求

1.1职业名称:光学磨工

1.2职业定义:能进行粗磨、精磨、抛光、定心磨边及胶合操作,能进行光学零件的检验,能从事对光学冷加工机床进行组合装配及调试的人员。

1.3职业等级:本职业共设两个等级,分别是:光学磨工(高级)、光学磨工(中级)、光学磨工(初级)。

1.4“职业功能”、“工作内容”一览表

1.5职业环境条件

室内、20℃。

1.6职业能力特征

具有一定的光学知识和光学加工基础知识,同时具备有一定的学习能力和表达能力,有准确的分析、推理及判断能力,手指、手臂灵活,动作准确协调。

二、培训课程、主要内容、学时分配

2.2各等级培训内容及要求

三、培训班费用

培训费用:依照河南省物价局颁发的《社会自愿性培训班收费管理办法》的核算标准,和企业协商进行核算,含导师指导费、培训教材资料费、实训耗材费、上下班交通费、等。

食宿费用自理,统一安排。

四、培训证书

培训合格的人员统一由学院按照成绩颁发中高级光学磨工证。

磨工技术等级标准

一、职业定义:

操作磨床,按技术要求对工件进行磨削加工。

二、适用范围:

各种磨床操作、调整、保养。

三、技术等级线:

初、中、高三级。

初级磨工

一、知识要求:

1.自用设备的名称、型号、规格、性能、结构和传动系统。

2.自用设备的润滑系统、使用规则和维护保养方法。

3.常用工、夹、量具的名称、规格、用途、使用规则和维护保养方法。

4.常用润滑油的种类和用途。

5.常用切削液的种类、用途及其对表面粗糙度的影响。

6.常用刀具的种类、牌号、规格和性能;刀具几何参数对切削性能的影响;合理选择切削用量,提高刀具寿命的方法。

7.常用金属材料的种类、牌号、力学性能、切削性能和切削过程中的热膨胀知识。

8.金属热处理常识。

9.机械识图、公差配合、形位公差和表面粗糙度的基础知识。

10.机械传动基础知识,液压传动一般知识。

11.钳工基本知识。

12.相关工种一般工艺知识。

13.常用数学计算知识。

14.螺纹的种类、用途和加工中测量及计算。

15.内(外)圆柱、内(外)圆锥、平面、端面的磨削方法。

16.磨削简单刀具、样板的基本方法。

17.磨削螺纹的基本方法。

18.分析废品产生的原因和预防措施。

19.自用设备电器的一般常识,安全用电知识。

20.安全技术规程。

二、技术要求:

1.自用设备的操作、保养,并能及时发现一般故障。

2.使用通用夹具和组合夹具。

3.砂轮的合理选择、质量鉴定、平衡及修整。

4.修整简单的成形砂轮。

5.金刚石笔的使用和质量鉴定。

6.根据磨削火花鉴定常用金属材料的种类。

7.看懂零件图,正确执行工艺规程。

8.磨削内(外)圆柱、内(外)圆锥、平面、端面,符合图样要求。

9.磨削普通螺纹,符合图样要求。

10.刃磨较复杂的成形刀具,符合图样要求。

11.磨削圆弧、角度样板,符合图样要求。

12.钳工基本操作技能。

13.正确执行安全技术操作规程。

14.做到岗位责任制和文明生产的各项要求。

三、工作实例:

1.磨削全长为300mm,两端最小直径为φ20 mm,中间有一段长为50mm、大端直径为φ50mm ,,锥度为1:5的台阶轴的各级外圆,公差等级均为IT6,表面粗糙度为Ra0.4um。

2.磨削孔径为φ30mm 、长为100 mm的套类零件的内孔,尺寸公差等级为IT7,圆柱度公差为0.006mm表面粗糙度为Ra0.8um。

3.磨削边长为150mm的正方体,要求六面相互垂直,垂直度公差为0.02mm,尺寸公差等级为IT7 ,表面粗糙度为0.8um。

4.刃磨常用刀具的各种角度。

5.磨削M24丝锥,符合图样要求。

6.磨削带有台阶、角度、槽的样板,精度符合图样要求,表面粗糙度为Ra0.8um。

7.磨削圆弧样板,其半径为R8mm,凹凸配合,允差0.01cm,表面粗糙度为Ra0.8um。

中级磨工

一、知识要求:

1.常用设备的性能、结构、传动系统和调整方法。

2.常用测量仪器名称、用途、使用、调整和维护保养方法。

3.常用工、夹具(包括组合夹具)的构造、使用、调整和维护保养方法。

4.金属切削原理和刀具基本知识。

5.高精度工件的测量方法及测量中的计算。

6.多头蜗杆传动副、齿轮传动副各部分的计算方法。

7.提高磨削质量的知识。

8.机械传动知识,液压传动基本知识。

9.形状复杂工件的定位、装夹方法。

偏心工件的平衡、校正知识。

10.加工薄壁工件防止变形的知识。

11.精密磨消、超精密磨削、镜面磨削、高速磨削、强力磨削和光整加工的基本知识。

12.细长轴、深孔套、0精密丝杠、精密刀具和薄板磨削方法。

13.绘制光学曲线磨床光屏放大图的知识。

14.光学系统的基本原理。

15.数控磨床基础知识。

16. 编制工艺规程的基本知识。

17. 生产技术管理知识。

二、技能要求:

1. 防止并能排除自用磨床的一般故障。

2. 看懂磨床说明书中机械传动、液压传动的工作原理图,懂得传动机构,液压元件的作用。

3. 看懂较复杂的零件图和一般部件装配图,绘制一般零件图。

4. 根据工件的加工需要修整成形砂轮。

5. 磨削特殊金属材料,选择合适的砂轮、合理的磨削用量和切削液。

6. 提高磨削精度,减少表面粗糙度值。

7. 根据工件的技术要求,确定简单的工艺流程。

8. 磨削精密丝杠、多头蜗杆,达到图样要求。

9. 磨削球面工件,凹凸配合,接触面积不小于70%。

10. 磨削对称同心弧、多与圆弧 样板,符合图样要求。

11. 刃磨螺旋铰刀、拉刀及刚性差的多齿刀具。

12. 刃磨整形剃齿刀、曲线齿锥齿轮刀具。

三、工作实例:

1. 磨削直径为 φ25~ φ30mm ,直径长度比1:50的细长轴,尺寸公差等级为IT7,表面粗糙度为Ra0.4um ,径向圆跳动误差为0.03mm 。

2. 磨削2#~6#莫氏圆锥套的内外圆(莫氏外锥比内锥大2#)用锥度塞规和环规检查,接触面积不小于75%(大端略硬),径向圆跳动或同轴度公差0.005mm ,表面粗糙度外圆Ra0.2um ,内孔为Ra0.4um 。

3. 磨削带孔五面体,各边至孔轴线距离为25mm ,高度为50mm ,尺寸公差等级为IT6,五等分角度误差 ±5’,各面对孔轴线的尺寸公差为0.02mm ,两端面对孔轴线的垂直度公差为0.012mm ,磨削表面粗糙度为Ra0.4um 。

4. 磨削直径为240mm ,分度盘12等分缺口槽,等分误差相邻为0.005mm ,累积误差为0.008 mm ,磨削表面粗糙度为Ra0.4um 。

5. 刃磨较复杂刀具(花键拉刀、单头蜗轮滚刀、剃齿刀等),符合图样要求。

6. 磨削模数5m 的3头轴向直廓蜗杆,分度圆柱导程角r ≥15。

,符合图样要求。

7. 磨削多角度样板,符合图样要求。

8. 磨削球面量规,允差0.005,表面粗糙度Ra0.4um 。

9. 相应复杂程度工件的加工。

高级磨工

一、知识要求:

1. 常用磨床精度的检验方法。

2. 现场使用的各种精密测量仪器工作原理、结构及机构作用。

3. 新牌号磨料的应用知识和新牌号特殊金属材料的磨削方法。

4. 高精度轴、套、丝杠、复杂样板、刀具的制造工艺。

5. 光学曲线磨床光学系统的工作原理和光屏放大倍率的调整知识。

6. 制定各种高精度。

高难度工件磨削加工的技术措施。

7. 镜面磨削、高速磨削、强力磨削的磨削原理和加工工艺。

8. 光整加工的原理和加工工艺。

9. 提高普通磨床磨削精度的措施。

10. 液压传动知识。

11. 多种磨床机械机构的原理和应用知识。

12. 磨床的新型结构和静压支承知识。

13. 数控磨床知识。

14. 机械加工工艺知识。

15. 机床电气控制知识。

16. 提高生产率的基本知识。

二、技能要求:

1. 根据机床说明书,对各种磨床进行精度检验和调试。

2. 解决多种磨床在磨削中发生的各种操作技术问题。

3. 看懂各种磨床的装配图。

4. 改进自用工、夹具,绘制夹具图。

5. 编制工艺规程。

6. 根据新产品中各种高难度工件的技术要求,改进工艺设施,提高产品质量。

7. 解决高速磨削、强力磨削、镜面磨削中出现的技术问题。

8. 超精密磨削各种精密机床的主轴、轴套,符合图样要求。

9. 磨削精密复杂的螺纹刀具齿轮刀具、样板、凹凸形冲模,符合图样要求。

10. 刃磨长度1000mm 以上复杂拉刀各部,符合图样要求。

11. 磨削直径长度比1:40以上的精密细长丝杠,符合图样要求。

12. 应用推广新技术、新工艺、新设备、新材料。

三、工作实例:

1. 刃磨各种复杂刀具(如多头蜗轮滚刀、斜齿插齿刀等),符合图样要求。

2. 铲磨各种高精密的螺纹刀具、齿轮刀具(模数5m 的3头轴向直廓蜗轮滚刀,分度圆柱导程角r ≥15。

),符合图样要求。

3. 磨削偏心锥孔轴(外径 80mm ,锥孔大端直径 50mm ,锥度1:50,磨削锥孔长度150mm ,偏心距5mm ),偏心距公差 0.01mm ,表面粗糙度为Ra0.4um 。

4. 超精密磨削精密磨床主轴,公差等级为IT5,表面粗糙度为Ra0.5um 。

5. 精磨精密机床轴套内孔,公差等级为IT6,表面粗糙度为Ra0.2um 。

6. 磨削直径 60mm ,全长2000mm ,Tr60×6(P3)-5h 梯形螺纹长度1500 mm 的丝杠,表面粗糙度为Ra0.2um 。

相应复杂程度工件的加工。