高分子材料断口研究

- 格式:doc

- 大小:36.50 KB

- 文档页数:4

解理断裂的微观断口特征断裂是指材料或物体在外力作用下发生的破裂现象。

在材料工程领域中,对断裂行为的研究具有重要的意义,可以揭示材料的力学性能和耐久性。

而要深入了解断裂现象,就需要对微观断口特征进行解理。

微观断口特征是指断裂发生后,在断口上观察到的各种形态和结构。

通过对微观断口特征的解理,可以了解材料的断裂机制、断裂韧性、断裂韧性转变温度等重要信息。

常用的解理方法包括光学显微镜观察、扫描电子显微镜观察、透射电子显微镜观察等。

在光学显微镜下观察断裂断口,可以发现断口上存在着不同的特征区域。

首先是断口的主要断裂区,通常呈现出明显的沿晶断裂和穿晶断裂。

沿晶断裂是指断裂沿晶界发展,晶粒基本保持完整,常见于金属材料。

而穿晶断裂是指断裂穿过晶粒,晶粒内出现裂纹,常见于陶瓷等脆性材料。

除了晶界和晶粒的断裂特征外,断口上还可以观察到其他形态的特征。

例如,断裂面上的沟槽、韧突和斑点等。

沟槽是指断裂面上的细长槽状结构,常见于金属材料的疲劳断口。

韧突是指断裂面上突出的、具有韧性的小区域,常见于高强度钢材料的断裂面。

斑点是指断裂面上散布的微小亮点或暗点,代表着材料中的微观缺陷。

在扫描电子显微镜下观察断裂断口,可以获得更高分辨率的图像。

通过扫描电子显微镜观察,可以清晰地看到断裂面上的晶体结构、晶界和微观缺陷。

同时,还可以利用能谱分析等技术对断口进行元素分析,从而了解断口上各个区域的化学成分差异。

透射电子显微镜是一种高分辨率的显微镜,可以观察到材料中的原子级结构。

在透射电子显微镜下观察断裂断口,可以揭示材料内部的晶体结构、晶界及其缺陷。

透射电子显微镜还可以通过电子衍射技术,确定断裂面的晶体取向和晶界的类型。

通过对微观断口特征的解理,可以得到丰富的信息,从而揭示材料的断裂行为和断裂机制。

例如,通过观察断裂面上的韧突和沟槽,可以评估材料的韧性和脆性。

通过分析断口上的裂纹扩展路径,可以研究裂纹的传播行为和断裂韧性转变温度。

通过观察断裂面上的晶体结构和晶界特征,可以了解晶界对断裂行为的影响。

材料断裂分析

材料的断裂行为是指在外力作用下,材料发生破裂现象的过程。

材料断裂行为

的研究对于材料的设计、制备和工程应用具有重要的意义。

本文将对材料断裂行为进行分析,并探讨其影响因素和研究方法。

首先,材料的断裂行为受到多种因素的影响,包括材料的物理性质、化学成分、微观结构等。

其中,材料的韧性、强度、断裂韧性等是影响断裂行为的重要因素。

在材料设计和选择过程中,需要综合考虑这些因素,以确保材料具有良好的断裂性能。

其次,材料的断裂行为可以通过多种方法进行研究。

常用的方法包括拉伸试验、冲击试验、断口分析等。

通过这些方法,可以获取材料的断裂特征参数,如断裂韧性、断裂模式等,从而为材料的设计和评估提供依据。

另外,材料断裂行为的研究还可以借助于数值模拟和断裂力学理论。

通过建立

适当的数学模型,可以预测材料在不同加载条件下的断裂行为,为工程实践提供指导。

总的来说,材料的断裂行为是一个复杂的物理过程,受到多种因素的影响。

通

过对材料的物理性质、化学成分和微观结构等因素进行分析,可以更好地理解材料的断裂行为。

同时,通过多种方法和手段进行研究,可以为材料的设计和应用提供科学依据。

在工程实践中,需要充分考虑材料的断裂性能,选择合适的材料,并设计合理

的结构,以确保材料在使用过程中具有良好的断裂性能。

同时,需要不断深化对材料断裂行为的研究,提高材料的设计水平和工程应用水平。

高分子材料失效分析

1、简介

技术的全新要求和产品的高要求化,而客户对高要求产品及工艺理解不一,导致高分子材料断裂、开裂、腐蚀、变色等之类失效频繁出现,常引起供应商与用户间的责任纠纷,导致严重的经济损失。

进而越来越多的企业、单位对于高分子材料失效分析有了一个全新的要求,不再是以往的直接更换等常规手段,而需要通过失效分析手段查找其失效的根本原因及机理,来提高产品质量、工艺改进及责任仲裁等方面。

2、服务对象

高分子材料生产厂商:深入产品失效产生可能原因的设计、生产、工艺、储存、运输等阶段,深究其失效机理,为提升产品良率及优化生产工艺方面提供依据。

组装厂:责任仲裁;改进组装生产工艺;对供应商来料检验品质方面提供帮助。

经销商或代理商:为品质责任提供有利证据,对其责任进行公正界定。

整机用户:改进产品工艺及可靠性,提高产品核心竞争力。

3、失效分析意义

1)查明高分子材料失效根本原因,有效提出工艺及产品设计等方面改进意见;

2)提供产品及工艺改进意见,提升产品良率、可靠性及竞争力;

3)明确产品失效的责任方,为司法仲裁提供依据。

4、主要失效模式(但不限于)

断裂、开裂、腐蚀、分层、起泡、涂层脱落、变色、磨损失效等。

塑料外框发黄失效塑料连接器开裂失效。

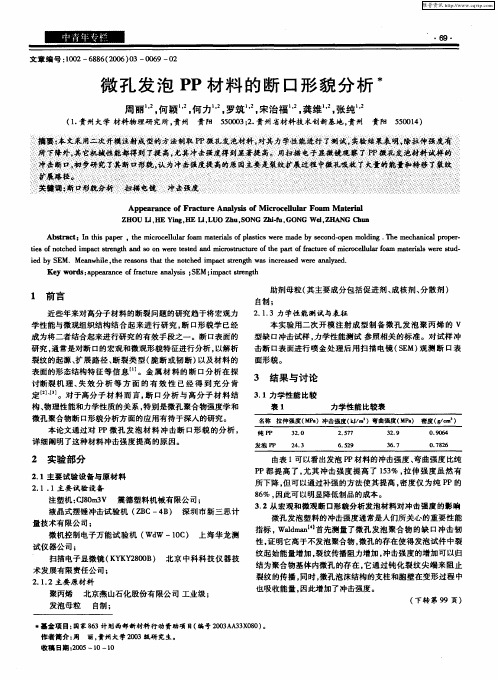

材料断口分形维数测量方法研究进展XIONG Wei-teng;FAN Jin-juan;WANG Yun-ying;XIAO shu-hua【摘要】通过对材料断口定量研究重要性的描述引入分形理论.首先,从分形定义、分形特征图形和分形计算原理3个方面对分形理论进行阐述;其次,介绍小岛法、垂直截面法、计盒维数法等3种分形维数的基本测量方法及其改进方法;最后,对分形实验中可能出现的变量进行简要分析.本研究提出测量分形维数实验时优先考虑计盒维数法,以及在分形实验前需要控制断口参数、拍摄方案、拍摄数据处理方式等实验变量.【期刊名称】《失效分析与预防》【年(卷),期】2019(014)001【总页数】8页(P63-70)【关键词】材料断口;分形特征图形;分形维数;测量方法;分形变量【作者】XIONG Wei-teng;FAN Jin-juan;WANG Yun-ying;XIAO shu-hua 【作者单位】;;;【正文语种】中文【中图分类】TG142.10 引言断口是试样或零件在试验或者使用过程中发生断裂(或形成裂纹后打断)所形成的断面。

它以形貌特征记录了材料在载荷和环境作用下断裂前的不可逆变形,以及裂纹的萌生和扩展直至断裂的全过程。

断口学就是通过定性和定量分析来识别这些特征,并将它与发生损伤乃至最终失效的过程联系起来,找出与失效相关的内在或外在原因的科学技术。

但是,现代的断裂分析还基本停留在以断口的定性分析为主的阶段[1]。

随着断口分析的不断深入,有学者研究了特定材料断口特征随条件改变的变化规律,得出了材料在特定环境下的定量分析方法[2-4],其中含有基于分形理论定量分析的方法。

基于分形理论定量分析材料断口,即利用分形维数对材料断口进行标定或是计量,以达到对材料断口定量描述的目的[5]。

众多基于分形理论研究材料微观结构的实验发现,分形维数是分形理论中最重要的参数,材料断裂位置的微观结构具有分形特征,可以利用分形维数对复杂断口微观结构进行定量描述[6-7]。

3 材料的断裂Introduction一、韧性断裂-杯锥状断口-断口特征的三要素:纤维区,放射区,剪切唇二、理论、实际断裂强度三、断裂过程及机理1.解理断裂-河流结晶状-穿晶脆断-典型2.微孔聚集断裂---韧窝(纤维状)3.沿晶脆断(冰糖)结晶状-多数为脆断3.1 断裂概述断裂力学:一门力学分支学科国际上发生了一系列重大的低应力脆断灾难性事故,大部分低应力脆断事故都是发生在应用了高强度钢材的结构或大型的焊接件中,例如飞机机身、机器中的重载构件以及高压容器等结构。

现代断裂理论大约是在1948—1957年间形成。

许多安全事故由材料断裂引起20世纪40年代美国全焊接自由轮折断,50年代北极星导弹在实验发射时爆炸,一系列压力容器、油罐的爆炸大型桥梁破坏……断裂破坏造成了巨大的生命财产损失。

只有掌握材料的断裂机理,才能采取有效的预防措施。

3.1.1 断裂类型1.按塑性变形分:韧性断裂-脆性断裂(工程)2.按宏观断面分:正断—切断3.按裂纹扩展分:沿晶断裂—穿晶断裂4.按断裂机制分:解理断裂—微孔聚合断裂---纯剪切断裂5.按滑移机理分:单滑移---多滑移(引发)韧(延)性断裂:(a)单晶体塑性材科P.172-主要是滑移(常-低温)(b)纯铝或纯金多晶断裂类型(书P.95)3.1.2 断裂强度1. σp: 比例极限,FP/A0 保持应力与应变成正比关系的最大应力。

2. σe: 弹性极限, Fe/A0 材料发生可逆的弹性变形应力的上限值;应力超过此值,发生塑性变形。

在弹性范围,已经偏离线性。

3. σs:屈服极限—屈服强度, Fs/A0 单向静拉伸应力-应变曲线-屈服平台的应力。

屈服强度—工程上最重要的力学性能指标。

不均匀的塑性变形--分界--均匀的塑性变形4. σb:抗拉强度—断裂抗力,Fb/A0 Fb(最大),试样拉断前承受的最大载荷5. σk:断裂强度, Fk/Ak,Fk<Fb (最大),国标拉伸曲线碳化钨钢结构硬质合金横向断裂强度的测定 GB/T 10418-2002国标简介:碳化钨钢结硬质合金横向断裂强度的测定GB/T 10418-2002本标准规定碳化钨钢结硬质合金材料横向断裂强度试验的试样形状、尺寸规格、试验设备和试验条件。

聚合物断口形貌聚合物是一种分子量大、由长链分子组成的高分子化合物。

聚合物材料常见于塑料、橡胶等制品,无论是日常用品还是工业材料,聚合物材料都有着广泛的应用。

聚合物材料在应用过程中,断口形貌是一个重要的参数,可以反映材料的性能、结构以及制备工艺等特征。

下面我们来详细了解一下聚合物的断口形貌。

1.聚合物断裂形貌基础知识在材料的破坏过程中,很多时候断口形貌都是对材料性能的良好描述。

我们可以通过断裂面的形貌来判断材料的强度、韧性、刚度、脆性等性能。

聚合物的断裂行为可以用线性弹性断裂、韧性断裂和脆性断裂来描述。

其中线性弹性断裂是指在低应变条件下,聚合物断口的形状呈现为一个直线,并且在拉伸测试过程中呈现出线性弹性形变。

韧性断裂是指在材料拉伸过程中,聚合物出现多个断裂面,材料断口的形貌成为一些弯曲或者曲折的形式。

脆性断裂则是指材料在拉伸或者撕裂过程中,出现速度极快的瞬间断裂,断口处的形貌呈现出一些尖锐的面。

2.聚合物断裂过程聚合物的断裂过程可以分成两个阶段,第一阶段是材料受到外部载荷作用所引起的裂解,第二阶段则是裂解过程中,已裂纹边界的持续扩展,最终导致了材料的断裂。

可以通过扫描电镜(SEM)来观察聚合物断面断口形貌,SEM能够以高清晰度的方式观察到断面的细节,并且可以在断口表面进行元素化学分析,对断口形貌进行进一步的解释。

3.不同聚合物的断口形貌不同聚合物的断口形貌差异较大,一些聚合物的断口呈现出较为光滑整洁的外观,而另一些聚合物的断口则呈现出凌乱、增大的形状。

聚合物的分子结构以及加工工艺的差异会对聚合物的断口外观造成影响。

3.1聚乙烯(PE)的断口形貌聚乙烯(PE)是一种高分子量、无味无色、透明的聚合物材料。

其在拉伸之后的断口面上呈现出较为光滑的锥形、V形或菜刀形不规则的形状,并且有明显的增大现象。

其断口表面光滑、细腻,断口呈现出珠串状断裂线,这是由于聚乙烯具有较高的晶体度,断口往往发生在晶体区域内。

此外,聚乙烯的断口通常出现在聚合物的支链、溶剂切断或者疲劳性断裂导致的损伤而引起增大现象。

材料断口分析材料断口分析是一种重要的金相分析方法,通过观察金属材料在受力作用下的断口形貌,可以了解材料的性能和断裂特点。

在工程实践中,材料断口分析可以帮助工程师和科研人员更好地理解材料的性能,为材料的选用、加工和改进提供重要依据。

首先,材料断口分析需要对断口形貌进行详细的观察和描述。

通常情况下,金属材料的断口形貌可以分为韧性断口、脆性断口和疲劳断口三种类型。

韧性断口表现为比较光滑的断口,通常发生在具有良好塑性的金属材料上,表明材料具有较好的韧性和延展性。

脆性断口则表现为比较粗糙的断口,常见于强度较高但塑性较差的金属材料上,表明材料的抗拉强度较高但延展性较差。

疲劳断口则表现为呈现出一定的条纹状和海浪状的形貌,通常发生在金属材料长期受到交变载荷作用下,表明材料具有较好的耐疲劳性能。

其次,材料断口分析需要结合金相显微镜等仪器进行金相组织的观察和分析。

金相组织的观察可以帮助我们更加深入地了解材料的内部结构和性能。

通过金相显微镜观察,我们可以清晰地看到金属材料的晶粒结构、夹杂物分布和相变组织等信息,这些信息对于分析材料的性能和断裂特点具有重要意义。

最后,材料断口分析还需要进行断口形貌和金相组织的综合分析。

通过综合分析,我们可以更加全面地了解材料的性能和断裂特点,为材料的选用、加工和改进提供科学依据。

在实际工程中,材料断口分析可以帮助我们及时发现材料存在的问题,并采取相应的措施进行改进,保证工程的安全可靠性。

综上所述,材料断口分析是一种重要的金相分析方法,通过观察金属材料在受力作用下的断口形貌和金相组织,可以全面地了解材料的性能和断裂特点。

在工程实践中,材料断口分析具有重要的应用价值,可以为工程设计和科研实验提供重要依据,推动材料科学的发展和进步。

聚合物材料的断裂机理及其影响因素的研究(高材11201:王小飞;指导老师:高林教授)在结构材料的研发设计设计过程中“材料的失效”是我们的考虑重点。

在较大外力的持续作用或强大外力的短期作用下,材料将会发生大变形直至宏观断裂。

那么,高分子材料的断裂机理是什么,哪些因素会影响材料的断裂?本文就这些问题进行研究,并关注最新的材料断裂机理研究进展。

关键词:高分子材料、断裂机理、脆/韧性断裂、断裂影响因素聚合物材料的塑性变形由深层的分子结构所致。

聚合物基本上由长的碳链组成,从1000到100000个原子,在原子间有极强的连接。

链之间的连接较弱。

但是,链间的强度取决于分子的复杂性,它受到交叉联接以及代替碳原子或与之联接的特殊分子的影响。

大量的实验表明,材料在断裂的过程中,空穴的扩展与塑性应变的相互影响会使断裂过程变得复杂。

脆/韧性断裂通常,高分子材料的断裂分为脆性断裂和韧性断裂。

脆性在本质上总是与材料的弹性响应相关联。

断裂前式样的形变是均匀的,致使试样断裂的缝隙迅速贯穿垂直于应力方向的平面。

断裂试样不显示有明显的推迟形变,断裂面光滑,相应的应力—应变关系是线形的或者微微有些非线性,断裂应变值低于5%,且所需能量也不大。

而韧性断裂通常有较大的形变,这个形变在沿试样长度方向可以是不均匀的,如果发生断裂,试样断裂粗糙,常常显示有外延的形变,其应力—应变关系是非线性的,消耗的断裂能很大。

一般脆性断裂是由所加应力的张应力分量引起的,韧性断裂是由切应力分量引起的。

聚合物材料断裂机理在简单的聚合物晶粒中不能像金属晶粒中发生的那样因滑移而引起塑性变形。

代之以此的是会使未折叠的或未纠缠的长链的取向产生变化,继续变形会使晶粒重新取向。

断裂发生的机理有两种:i沿着链(—C—C—)的强力的连接而断裂;ii使分子团相互分离。

后者涉及到打断分子间的比较弱的二次联接,也是更容易发生的。

由于形成长的分子团出现的变形会导致形成细的线,称为微丝,这是断裂的最后部分,在微丝断裂前,他们是高度地弹性伸长,并且在断裂瞬间又显著地弹回来,但其末端形成卷曲。

如果温度不是太低,则从宏观上说晶体聚合物趋向于韧性并在断裂前表现出显著的塑性形变。

裂纹可以采取不同的途径穿越球粒形貌。

可以在球粒之间(晶间)断裂,也可以是穿过球粒的(穿晶断裂)。

一般,由于大量的塑性变形,难以从断口表面形貌鉴别出球粒。

分子经历了大量的重新排列与伸长,并能由局部分离、形成空洞以及相联接的微丝的最终分离而引起断裂。

有一种现象是由某些聚合物的形变所引发,那就是龟裂。

龟裂是当正应力达到相当高的数值时所发生的一种平面的、微纹样的开口。

在很小的范围内局部区域开始变形,并在他们之间伴有微观空洞的发展。

这些局部区域发展进入微丝。

虽然在很小范围内有显著地塑性变形,但是,由于空的密度高以及由于塑性变形被限定在这些区域中,所以从宏观的范围来看,材料是以脆性的方式断裂的。

龟裂经常是首先在自由表面上形成的,但是也会在发展中的裂纹的前头形成。

材料断裂形貌材料断裂面形貌特征参量与材料力学性能间的定量关系广泛应用于材料的断裂研究、失效分析和新材料的研制开发等领域。

1. 镜面区镜面区是裂纹沿一个或少数几个银纹扩展破裂形成的,银纹的长大取决于边界上高分子链从无规线团向银纹质中间的取向态转变的过程,较小的加载速度和较高的试验温度使银纹长大的时间较为充分(或长大速度较快),因此总是对应着较大的镜面区。

试验结果表明,随试验温度升高,聚合物材料断面上的镜面区尺寸增大;随加载速率增大,聚合物材料断面的镜面区(平坦区)尺寸减少并逐渐趋于平缓;冲击断裂下,缺口深度对断面镜面区的影响不大。

2. 肋状形态肋状形态由粗糙带和光滑带交替构成,粗糙带在前,光滑带在后;粗糙带由众多高低不平的小平面组成,光滑带上通常可观察到银纹剥离花样。

大量的实验结果分析指出:聚合物材料断面的肋状形态在一定条件下形成,对于脆性材料,其易在高温断面上出现;而对于韧性材料,其易在较低的温度断面上出现,但当温度继续降低到某临界值以下时,断面上也观察不到肋状形态。

肋状形态的肋区宽度随加载速率增大而线性下降;随着裂纹扩展和试样缺口深度增大,肋状形态的肋区宽度下降,且肋区宽度的变化趋势与缺口根部半径的大小有关。

定量分析表明,肋区宽度的变化是肋区光滑带变化的结果,随加载速率上升,光滑带尺寸减小,不同加载速率下肋区形貌中的粗糙带尺寸为一恒定值,研究表明,肋状形态的形成是在一定实验条件下,裂纹以高于银纹长大的速度沿一个或少数几个银纹/基体界面快速剥离扩展,当裂纹扩展到银纹尖端的瞬间,在银纹尖端产生很大的应力集中,导致裂纹尖端材料脆性解理破裂或形成微银纹群,消耗大量的能量,此时,剩余弹性应变能不足以导致材料继续快速断裂,而是积累能量并诱发银纹重新形成,当银纹长大到临界尺寸后,裂纹又沿银纹快速扩展并产生应力集中而诱发脆性解理断裂或形成微银纹群,如此重复便形成了肋状形态。

随加载速率增加或裂纹的扩展,积累能量的过程加快,产生快速剥离扩展所需的银纹临界尺寸减小,宏观上表现为肋条宽度减小。

3. 弧形条纹线弧形条纹线是聚合物材料断裂时裂纹扩展止裂和重新启裂扩展留下的形貌特征,降低试验温度和提高加载速率往往导致聚合物材料断面上出现弧形条纹线的距离减小。

对不同聚集态结构PP的研究指出:弧形条纹线的产生与PP聚集态结构无关,但随试样缺口根部半径尺寸减小而降低。

4. 应力白化区应力白化区是聚合物材料塑性变形的区域,是聚合物材料在外力作用下银纹化或剪切屈服的结果,其微观断面形貌往往为纤维形貌、微坑和抛物线花样。

应力白化区是一个三维区域。

一般随着加载速率降低、试验温度升高和试样厚度降低(平面应力状态),应力白化区范围增大。

聚合物断裂的影响因素聚合物材料的破坏是高分子主链的化学键断裂或是高分子链间相互作用的破坏。

通常,由主链化学键强度或链间相互作用力强度估算的理论值比实际聚合物强度大100—1000倍,这是材料内部的应力集中所致。

引起应力集中的缺陷有几何的不连续,如孔、空洞、缺口、沟槽、裂纹;材质的不连续,如杂质的颗粒、共混物相容性差造成的过大第二组分颗粒;载荷的不连续;不连续温度分布的热应力等。

许多缺陷可以是材料本身固有的,也可以是产品设计或加工时造成的。

高分子材料的强度上限取决于主链化学键力和分子链间的作用力,在一般情况下,增加高分子材料极性或形成氢键可以提高强度。

一般极性基团或氢键的密度越大,则强度越高,但极性基团过密或取代基过大,不利于分子运动,材料的拉伸强度虽然提高,但呈现脆性。

主链含有芳杂环的高分子材料,其强度与模量都比脂肪族高。

因此,新颖的工程塑料大都是主链含有芳杂环的。

如,芳香尼龙的强度与模量比普通尼龙高。

侧基为芳杂环时,强度和模量比较高。

如,PS的强度与模量比PE高。

分子链的支化程度增加,分子间的距离增加,作用力减小,聚合物拉伸强度降低。

适度的交联可以有效地增加分子链间的联系,使分子链间不易发生相对滑移。

随着交联度的增加,往往不易发生较大的变形,同时材料的强度增高。

但是,在交联的过程中,往往会使聚合物的结晶度降低或结晶倾向减小,因而,过分交联反而使强度下降。

对于不结晶的聚合物,交联度过大强度下降的原因可能是交联度高时,网链不能均匀承载,易集中应力与局部网链上,使有效网链数减小。

一般,这种承载的不均匀性随着交联度的增高而加剧,强度随之下降。

分子量对聚合物脆性断裂强度的影响〥B=A—B/Mn(其中A、B—常数,A可以看着Mn趋于无穷时〥B的值)在某一分子量以下,断裂强度随分子量的减小急剧下降;在这一分子量以上,断裂强度随分子量的增加而逐渐增加,最后趋于恒定。

晶态聚合物中的微晶与物理交联相似。

结晶度增加,拉伸强度、弯曲强度和弹性模量均有提高。

然而,结晶度太高材料将发脆。

球晶的结构对强度的影响更大,他的大小对聚合物的力学性能以及物理性能、光学性能起着重要作用。

而球晶是聚合物熔体结晶的主要形式。

所以,成型加工的温度、成核剂的加入以及后处理条件能等,对结晶聚合物的机械性能有很大的影响。

从晶体的结构来看,由伸直链组成的纤维状晶体,其拉伸性能较折叠晶体优越的多。

取向可以使材料的强度提高几倍甚至几十倍,这在合成纤维中是提高纤维强度的一个必不可少的措施。

因为单轴取向后,高分子材料链顺着外力方向平行排列,故沿取向方向断裂时破坏主价键的比例大大增加,而主价键的强度比范德华力的强度高50倍左右。

对于薄膜和板材,可以利用取向来改善其性能。

这是因为上双轴取向后在长、宽两个方向上强度和模量都有提高,同时还可以阻碍裂缝向纵深发展。

材料中的缺陷造成应力集中,严重地降低了材料的强度。

加工过程中由于混合不均或塑化不良,成型过程中由于制件表里冷却速率不同而产生内应力不均等,均可产生缺陷,必须引起注意。

增塑剂的加入,对聚合物来说起到稀释的作用,减小分之间作用力,因而轻度降低。

此外,低温和高应变速率条件下,聚合物倾向于发生脆性断裂。

温度越低,应变速率越高,断裂强度越大。

参考资料:1.华幼卿,今日光主编. 《高分子物理》第四版. 化学工业出版社.2.潘仁祖主编.《高分子化学》第五版. 化学工业出版社3.查利R.布鲁克斯,阿肖克•考霍莱著《工程材料的失效分析》机械工业出版社4.于杰,陈兴江,等.《聚合物材料断面形貌特征定量分析》贵州科技2003年3月。