基于PROE复杂曲面模型的逆向工程与制造

- 格式:doc

- 大小:2.21 MB

- 文档页数:37

逆向工程技术在模具设计中的应用随着现代制造技术的不断发展,越来越多的企业开始重视模具设计和制造过程的自动化与智能化。

在这个背景下,逆向工程技术开始得到广泛应用,成为了提升模具设计和制造过程效率的重要手段之一。

本篇文章将围绕逆向工程技术在模具设计中的应用展开讲述。

一、逆向工程技术简介逆向工程(RE,Reverse Engineering)是一种通过扫描、测量等手段,将实物模型转化成数字模型的技术。

它是一种将已有的物理实体转化成数字信息的过程,目前主要应用于复杂曲面的扫描重建、模型的修复、电子产品的设计等领域。

在模具设计中,逆向工程技术的主要用途是实现现有产品的快速量产或改进设计,并通过数字化的方式直接进行加工,以提高设计和制造效率。

二、应用逆向工程技术的必要性对于模具设计工程师来说,从传统的手工设计到数字化设计,可以大大提高效率。

传统模具设计方式主要基于制图,而逆向工程技术可以通过扫描、测量等方式,将实物模型快速转化为数字模型,代替传统的手工制图步骤,大大提高了模具设计效率。

同时,在模具设计中,逆向工程技术还可以为工程师提供更加精确的数据,帮助他们更好地理解产品的物理属性和结构。

通过数字模型,设计师可以更精确地测量模型的尺寸、角度和曲率等,提高设计精度和设计效率。

三、逆向工程技术在模具设计中的应用案例案例一:艾默生电机公司的故障解决方案艾默生电机公司是一家大型的电动机生产企业,他们的生产流程中涉及很多模具的设计和制造。

在一次生产过程中,他们遇到了设计缺陷引起的现有模具无法正常使用的问题。

在传统的设计方法下,重新设计一个新的模具需要耗费大量的时间,延误了整个生产进程。

于是他们在模具设计中应用了逆向工程技术,在扫描和测量了现有模具之后,成功地将它们转化成数码模型,并对新模具进行了快速设计和加工,解决了生产线上的问题。

案例二:三星手机的数字化设计对于电子设备制造企业来说,如何在尽可能短的时间内制造出各种不同型号的电子产品是迫切需要解决的问题。

基于逆向工程的曲面产品建模及五轴数控实现设计书1.1.国外现状1.1.1.逆向工程技术的研究现状逆向工程也称反求工程或反向工程,是根据已存在的产品或零件原型构造产品或零件的工程设计模型,并在此基础上对已有的产品进行剖析、理解和改进,是对已有设计的再设计。

1.逆向工程分类从广义讲,逆向工程可分以下三类:(1)实物逆向:它是在已有产品实物的条件下,通过测绘和分折,从而再创造;其中包括功能逆向、性能逆向、方案、结构、材质等多方面的逆向。

实物逆向的对象可以是整机、零部件和组件。

(2)软件逆向:产品样本、技术文件、设计书、使用说明书、图纸、有关规和标准、治理规和质量保证手册等均称为技术软件。

软件逆向有三类:既有实物,又有全套技术软件;只有实物而无技术软件;没有实物,仅有全套或部分技术软件。

(3)影像逆向:设计者既无产品实物,也无技术软件,仅有产品的图片、广告介绍或参观后的印象等,设计者要通过这些影像资料往构思、设计产品,该种逆向称为影像逆向。

目前,国外有关逆向工程的研究主要集中在几何外形的逆向,即重建产品实物的CAD,称为“实物逆向工程”。

逆向工程示意图如下:图1-1 逆向工程示意图2.工艺过程逆向工程系统主要由三部分组成: 产品实物几何外形的数字化、CAD 模型重建、产品或模具制造。

逆向工程中的关键技术是据采集、数据处理和模型的重建。

(1) 数据采集:数据采集是逆向工程的第一步,其方法的得当直接影响到是否能准确、快速、完整地获取实物的二维、三维几何数据, 影响到重构的CAD 实体模型的质量, 并最终影响产品的质量。

(2) 数据处理:对于获取的一系列点数据在进行CAD 模型重建前, 必须进行格式转换、噪声滤除、平滑、对齐、归并、测头半径补偿和插值补点等处理。

(3) 模型重建:将处理过的测量数据导入CAD系统, 依据前面创建的曲线、曲面构建出原型的CAD 模型。

逆向工程技术过程图解:图1-2 逆向工程技术过程图3.国外现状在国外,20世纪80年代日本名古屋工业研究所和美国UVP公司、美国3M公司提出了逆向工程技术(RE)并开始研制开发。

试析Pro/E软件的反求工程技术与应用1 反求工程与Pro/E软件特点概述反求工程,指的是在没有具体工程图纸的条件下,依据实际物体模型并进行测量,对测量信息进行分析与处理,构造其CAD模型过程,通过实际模型反求出设计模型的一种过程。

具体而言,反求工程是通过对实际物体的测量,获得一个实体模型或一个曲面,通过应用CAD/CAM技术进行修改与重构,在重构自由曲面与建立相应CAD模型后,通过相应操作可以进行零件设计、模型修改、模具设计、生成数控加工指令等。

反求工程,即逆向工程,其与传统产品设计存在着较大差异,主要包括形状反求、工艺反求与材料反求等内容,属于一种消化与吸收先进技术的方法与技术组合,在提高技术水平、生产效率、增强企业核心竞争力等方面发挥着重要作用,在现代工业与医学领域获得广泛应用。

Pro/E软件完全建立于CAE/CAM集成软件的基础之上,在三维造型领域发挥着重要作用。

Pro/E软件改变了传统应用线框与表面模型转换实体模型的方法,而是通过三维实体模型对产品模型进行描述。

Pro/E软件本身具有着唯一的关系数据库,在设计过程中,其设计环节均是在一个数据库之下进行,如工程图出现修改或变动,则三维模型会出现改变,NC加工刀具路径则会自动更新。

Pro/E软件具有参数化与特征设计三维实体造型技术,可以实现产品概念设计,有利于构建零件族概念库。

Pro/E软件与CAD系统存在着很大差异,其功能更为强大,并提供工业机械设计、模型设计、机构分析、有限元分析及关系数据库,其软件支持与绝大部分CAD/CAM软件进行数据交换,可以输入输出数十种数据文件,属于一种十分理想的反求工程设计与制造软件。

2 Pro/E软件的反求工程技术研究2.1 Pro/E软件的反求数据获取Pro/E软件反求中的数据获取是关键所在,指的是采取一定的测量方法或测量设备,对实体表面若干组点的空间三维坐标进行测量作业,从而获得“数据点云”。

Pro/E软件的反求数据获取方法主要包括以下途径:(1)三坐标测量。

基于Pro/ENGINEER的轿车车身设计逆向工程技术研究论文导读::轿车车身设计方法正逐步由传统的设计方法向着以大大缩短产品开发周期和提高产品设计精度为目标的现代设计方法转变。

车身的逆向设计工程技术由此得到了突飞猛进的发展。

逆向工程是一项计算机辅助设计的新技术,它是在现有产品数字化基础上进行设计创新的,其关键技术主要包括:实物数字化、数据预处理、三维模型重建等。

针对目前逆向工程技术在车身上的研究现状,文章进行了总结、归纳和整理,并对逆向工程技术做了进一步诠释和研究。

车身在汽车的整体设计中,占有重要地位,直接影响到整车的动力性、燃油经济性、操纵稳定性、行驶安全性等,这就需要在整个车身设计过程中融合空气动力学、结构力学、工程材料、生产工艺、美学、心理学、人机工程学等相关知识,因此,在缺资金、技术、人才等条件下,要完全自主开发一款汽车车身的难度是很大的,而参考国外同级别的成熟车型进行逆向设计则变得相对简单,既可缩短产品开发时间,提高产品开发成功的机率,也可快速吸收国外汽车车身设计的先进技术和经验,提高我国汽车自主开发能力。

1逆向工程技术原理及流程逆向工程(ReverseEngineering,RE)亦称反求工程,就是根据现有的产品模型机械论文,利用数字化测量设备获取实体数据,然后对这些数据进行拟合,构建一个完整的CAD模型,继而用于分析和制造[1]。

相对于传统的正向设计方式,逆向工程可以在没有产品图纸的条件下实现产品的制造。

长期以来,由于设计环境和设计手段的局限,限制了车身设计师的创造能力的发挥以及和工程技术人员有效的交流与协调,使得新产品的开发效率低下,进展缓慢。

车身设计需要一种新的设计手段和思路。

逆向工程不仅能完成对现有产品的仿制、复制,更能快速实现超越。

车身设计逆向工程可以分为三个过程―数据采集(dataacquisition),数据处理(dataprocessing),抽象建模(abstractmodel)。

基于RE的复杂曲面零件模具的快速设计与制造

张福豹;黄明宇

【期刊名称】《机械设计与制造》

【年(卷),期】2011(000)007

【摘要】随着现代计算机技术和测试技术的发展,利用逆向工程技术对产品进行建模、仿真、优化及新产品开发成为现代设计的一大热点,并已成为CAD/CAM领域特别是模具设计和制造的重要技术之一.以油壶切边模为例,采用逆向工程技术通过实物原型获取了油壶的三维轮廓数据,然后利用Pro/E等软件将得到的轮廓数据三维重构,得到了实物原型的三维数字模型,实现了油壶切边模具的设计与制造.采用逆向工程技术可以快速实现模具的设计与制造,大大缩短产品设计周期,提高产品竞争力.

【总页数】2页(P53-54)

【作者】张福豹;黄明宇

【作者单位】南通大学,机械工程学院,南通,226019;南通大学,机械工程学院,南通,226019

【正文语种】中文

【中图分类】TH16;TG76

【相关文献】

1.大型薄板复杂零件热成形模具的设计与制造 [J], 谭雨春

2.逆向工程技术在复杂曲面零件设计与制造中的应用与展望 [J], 王亮德

3.基于Open CASCADE的复杂曲面零件快速分割 [J], 许强;马建伟;贾振元

4.基于RE的复杂曲面零件模具的快速设计与制造 [J], 徐显金;张梅梅

5.复杂曲面零件消失模发泡模具设计与制造 [J], 肖小峰;薛琼;范良志

因版权原因,仅展示原文概要,查看原文内容请购买。

逆向工程复杂曲面数控加工技术分析摘要所谓逆向工程,其主要是指在缺失完整的设计图纸或者没有设计图纸和模型时,以当前拥有的实物模型为参考,利用各种数字化扫描技术来重新构造产品样本的模型。

与此同时,还需要使用先进的技术来制造、改进和修改产品的样本形状,从而使得模型产品可以被最终加工出来。

利用逆向工程对复杂曲面进行数控加工是一种新型的加工技术,对其进行全面的分析和研究,对于促进相关产业的发展具有重要作用。

关键词逆向工程;复杂曲面;数控加工技术利用逆向工程对复杂曲面进行数控加工,主要利用系统生产的模型与加工程序等,是当前一种比较成熟且应用范围较为广泛的复杂曲面加工技术。

该项技术主要是利用三维数据扫描,在扫描过实物之后,在计算机设备中进行建模和完善,生成程序,并与数控加工机床产生通讯,从而快速的完成产品模式的制造。

在加工复杂曲面过程中使用此种方法,不仅可以提高曲面的制作速度,还能够对模型进行再次创新。

因此,对该项加工技术进行具体研究,对于推动制作和模型设计行业的发展具有重要作用。

1数字化的扫描技术一般情况下,主要通过接触式与非接触式方法来采集三维数据,其中,接触式测量方法包括连续式的数据采集和点位触发式的采集数据方式。

在接触式采集中,电位触发式采集方式的采集速度比较慢,只适用于需要数据量少的表面数字化或者是检测零部件表面形状等场合;连续式采集法的采集速度比较快,可以应用在一些需要大规模采集数据的场合。

从效果上来看,接触式测量具有精确度高、操作简便、采集成本低以及抗干扰能力强等优势,但由于该方法在测量过程中存在接触压力,所以在测量一些质地比较柔软的零件时,容易产生误差较大的测量结果;并且,该方法的测头半径还存在着三维补偿的问题。

非接触式的测量方式由于测头不需要与其测量物体的表面直接接触,主要依靠激光、电磁场和声波等方式来传播数据,所以不会产生接触压力。

目前,常见的测量方式主要有以激光作为传播媒介的断层扫描测量和激光三角形测量法。

Pro/ E 软件的反求工程技术与应用-摘要介绍了反求工程的步骤和方法,论述了Pro/ E 软件系统的相关特点及其在反求工程设计技术中的应用,重点讨论了模型的建立、曲面光顺、曲面连接等技术,并举例介绍了基于Pro/ E 软件的反求工程技术的应用。

关键词:反求工程; Pro/ E ; 三坐标测量仪; 快速原型; 三维建模Technique and Appl ication of Reverse Engineer Based on Pro/ EngineerAbstractReverse engineer (RE) has been widely used in manufacturing field. This paper int roduces the stepand method of reverse engineer. It also discussed the specialties of Pro/ e software system and the applied tech2nology in RE. It emphasizes on the module building , smoothing and const ructing of surface etc. It gives anexample explaining the method of reverse engineer.Key words :reverse engineer ;Pro/ E ;three2dimension coordinate measure machine ;rapid prototyping ;3D modeling0 前言随着科技的日新月异和市场全球化趋势,世界范围内的市场竞争越来越激烈。

要在激烈的市场竞争中占有一席之地,企业不仅要有适应市场需求的产品,还必须不断提高产品的品质和性能、缩短产品的生产周期,以保持持久的竞争能力,这就对产品开发人员提出了更高的要求。

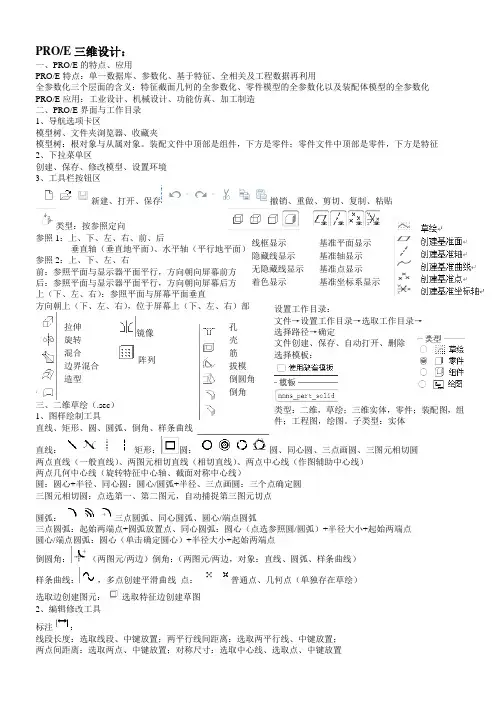

PRO/E三维设计:一、PRO/E的特点、应用PRO/E特点:单一数据库、参数化、基于特征、全相关及工程数据再利用全参数化三个层面的含义:特征截面几何的全参数化、零件模型的全参数化以及装配体模型的全参数化PRO/E应用:工业设计、机械设计、功能仿真、加工制造二、PRO/E界面与工作目录1、导航选项卡区模型树、文件夹浏览器、收藏夹模型树:根对象与从属对象。

装配文件中顶部是组件,下方是零件;零件文件中顶部是零件,下方是特征2、下拉菜单区创建、保存、修改模型、设置环境3、工具栏按钮区新建、打开、保存撤销、重做、剪切、复制、粘贴类型:按参照定向参照1:上、下、左、右、前、后垂直轴(垂直地平面)、水平轴(平行地平面)参照2:上、下、左、右前:参照平面与显示器平面平行,方向朝向屏幕前方后:参照平面与显示器平面平行,方向朝向屏幕后方上(下、左、右):参照平面与屏幕平面垂直方向朝上(下、左、右),位于屏幕上(下、左、右)部三、二维草绘(.sec)1、图样绘制工具直线、矩形、圆、圆弧、倒角、样条曲线直线:矩形:圆:圆、同心圆、三点画圆、三图元相切圆两点直线(一般直线)、两图元相切直线(相切直线)、两点中心线(作图辅助中心线)两点几何中心线(旋转特征中心轴、截面对称中心线)圆:圆心+半径、同心圆:圆心/圆弧+半径、三点画圆:三个点确定圆三图元相切圆:点选第一、第二图元,自动捕捉第三图元切点圆弧:三点圆弧、同心圆弧、圆心/端点圆弧三点圆弧:起始两端点+圆弧放置点、同心圆弧:圆心(点选参照圆/圆弧)+半径大小+起始两端点圆心/端点圆弧:圆心(单击确定圆心)+半径大小+起始两端点倒圆角:(两图元/两边)倒角:(两图元/两边,对象:直线、圆弧、样条曲线)样条曲线:,多点创建平滑曲线点:普通点、几何点(单独存在草绘)选取边创建图元:选取特征边创建草图2、编辑修改工具标注:线段长度:选取线段、中键放置;两平行线间距离:选取两平行线、中键放置;线框显示隐藏线显示无隐藏线显示着色显示基准平面显示基准轴显示基准点显示基准坐标系显示拉伸旋转混合边界混合造型镜像阵列孔壳筋拔模倒圆角倒角设置工作目录:文件→设置工作目录→选取工作目录→选择路径→确定文件创建、保存、自动打开、删除选择模板:类型:二维,草绘;三维实体,零件;装配图,组件;工程图,绘图。

利用逆向工程技术实现复杂机械零件的三维建模与制造逆向工程技术是一种通过分析产品的实际样品或现有的零部件来推导出其设计原理和制造工艺的方法。

利用逆向工程技术,可以将复杂机械零件进行三维建模,从而实现其制造和维修。

在本文中,我们将探讨逆向工程技术在复杂机械零件中的应用,并介绍一些常用的工具和软件。

逆向工程技术在复杂机械零件的三维建模中扮演着重要的角色。

这种技术可以帮助工程师们更好地理解产品的结构和工作原理。

通过逆向工程技术,工程师可以将实际样品或现有零部件进行扫描或测量,然后使用3D建模软件进行分析和重构。

这样一来,复杂机械零件的结构、尺寸和表面特征都可以被准确地模拟出来,从而为制造过程提供了重要的参考依据。

在进行逆向工程三维建模之前,首先需要进行数据采集。

这可以通过不同的方法来实现,如三维扫描、激光测量或CT扫描等。

这些数据采集方法可以提供精确的几何形状和表面曲率等信息。

一旦采集到了数据,就可以利用专业的三维建模软件进行重构。

这些软件提供了丰富的工具和算法,帮助工程师们更好地还原零件的形状和特征。

与此同时,一些高级软件还可以分析零件的材料特性和物理性能,以进行进一步的优化和改进。

逆向工程技术的应用不仅限于建模,还可以帮助工程师们在制造环节中实现复杂零件的制造。

通过分析逆向工程模型,工程师可以了解零件的制造工艺并进行相应的调整和改进。

逆向工程技术可以提供详细的几何形状和尺寸信息,帮助工程师们选择适合的加工工艺。

此外,逆向工程技术还可以用于制造工艺的仿真和优化。

通过将逆向工程模型导入工艺仿真软件,工程师们可以预测零件的加工过程和效果,并针对性地进行工艺改进,以提高制造效率和产品质量。

在逆向工程技术中,有一些常用的工具和软件,如CAD软件、数控机床以及各种扫描仪和测量设备。

CAD软件是逆向工程的核心工具之一,提供了强大的建模和分析功能。

而数控机床是将建模结果转化为实际零件的工具,可以根据设计要求进行自动加工。

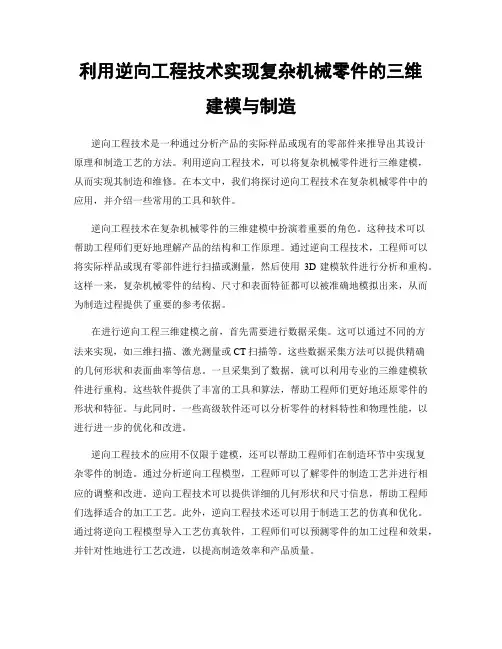

ProE逆向造型实例教程by 无维网IceFai(黄光辉)本例仍沿用前面处理好的模型来接着做外形,处理好的模型如图15-102所示。

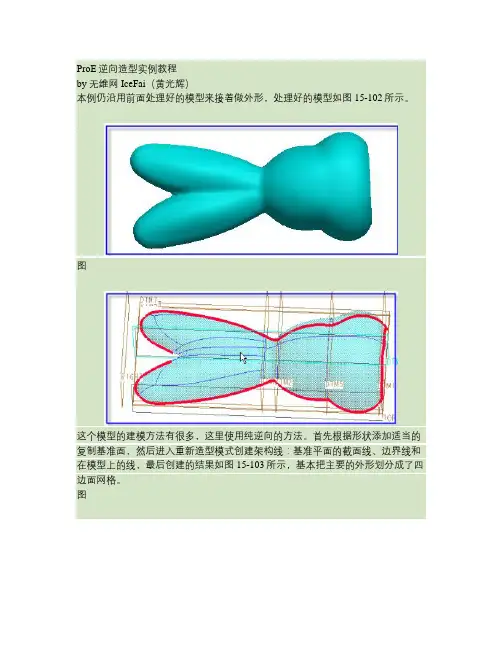

图这个模型的建模方法有很多,这里使用纯逆向的方法。

首先根据形状添加适当的复制基准面,然后进入重新造型模式创建架构线:基准平面的截面线、边界线和在模型上的线,最后创建的结果如图15-103所示,基本把主要的外形划分成了四边面网格。

图然后用“自动曲面”工具来创建红框部分曲面,注意只使用特征线而不生成曲面布局,如图15-104所示。

图接着同样用“自动曲面”功能来创建两个耳朵部分,注意特征线的划分,每个耳朵正好划分成三个四边面,如图15-105所示。

图现在就创建了大部分的面,但是留下了两个耳朵中间的过渡部分,如图15-106所示。

这是因为这部分的点质量不好,不利于重新造型模式做面,所以最好是先处理好耳朵面之后再来做这部分的过渡面,免得增加编辑的负担。

图现在的面粗看是没什么问题的,如图15-107所示。

图但实际上这些面都有点小问题,主要是局部的凹陷,皱褶。

这时就要借助分析工具来发现问题,如图15-108所示,然后用编辑功能来处理掉这些问题。

图对于单个面的处理流程如下。

释放→添加分析(曲率、网格)→曲面方向编辑(完善网格)→垂直曲面方向编辑(完善曲率)当单个面处理完毕后,就要先为两个曲面设置对齐和约束条件。

最后就是模型在边界部分适当延长一段距离,如图15-109所示,这样后续就可以用平面来剪切来得到真正的平面。

限于篇幅,本章就不做完整的模型了,读者可以自行尝试。

图对大多CAD软件来说,逆向造型和正向造型并没有本质的区别,唯一不同的是数据来源不同。

所以对于一些特定类型的造型,可以考虑用正向造型的方法来实现。

如图15-110所示的点云(已转成stl),是一款手机的上壳,相对来说形状是比较规则的,并且主要的几个面构成也是比较直观的,所以适合用正向造型的方法来进行。

图在开始造型之前,应该进行仔细的分析,想象出各个面的主要构成方法以及过渡的可能方式,这样我们才能做到有的放矢。

图2扫描得到的点云数据点云数据处理在数据采集的过程中,由于环境光、扫描背景、法错误等原因,点云数据中经常会出现一些孤立的跳点、坏点等错误的数据,这些点会影响后续封装成三角面片或者曲面重构的准确性。

因此,将数据采集所得的点云数据导入到Geomagic Wrap软件后,首先要进行点云数据的预处理,从而将采集到的数据变为整齐、均匀、点云数据。

具体处理过程包括:选择体外孤点、非连接项,删除偏离主点云距离比较大的点云数据;②进行曲率、等距、统一或者随机采样,证精度的条件下减少点的数量;③进行封装处理,据变为三角面片模型。

最后,将经过一些列处理后的得到的三角面片数据保存为.stl格式文件,以便进行后续逆向建模设计。

汽车复杂曲面结构件处理后的数据见图曲面重构通过复杂曲面产品来反求工程的CAD模型,进而通过建模得到该复杂曲面数字化模型是逆向工程的关键技将已经封装完成的汽车复杂曲面结构件文件导入到Geomagic Design X软件。

螺栓安装部分(图6)。

按照上述方法,重复步骤,回转、曲面偏移、延长曲面等命令得到汽车复杂曲面结构件的实体模型。

(图7)偏差分析将逆向设计得到的汽车复杂曲面结构件三维实体模并保存为.stp 格式。

把导出的三维实体模型与处理完成的点云数据均导入到Geomagic Control 以此来实现对逆向设计的准确性进行评价,结果将通过色谱图表示出来(图8),并生成检测报告。

根据检测报告可以得出,本次逆向设计最大正偏差为,最大负偏差为-0.4893mm ,标准偏差为mm ,整体误差较小,满足设计要求的精度。

图8偏差分析5结语逆向工程在新产品开发过程中具有重要的实际意义。

文章以“汽车复杂曲面结构件”为载体,使用手持式三维激光扫描仪对汽车复杂曲面结构件进行全尺寸扫描从而得到完整的点云数据,然后借助于逆向建模软件将点云数据图1逆向工程流程图图6主体结构2图7完整实体模型图3点云处理后的封装曲面图4领域分割图5主体结构1图9检测报告。

数控加工自动编程的具体流程图。

. All Rights Reserved.

1Unigraphics NX软件数控加工自动编程流程图

Unigraphics NX软件采用的是CAD自动编程技术,此刀具轨迹在生成过程中是面向屏幕的图形交互完成的。

将上文逆向建模得到的复杂曲面零件模型输入到

选择对应的加工工具、刀具以及工艺参数等,并生成加工刀具的位置源文件。

再通过后置处理得到相应机床的加

工程序。

加工坐标系设定

加工坐标系是在加工原点的基础上建立坐标,

工坐标系对复杂曲面零件几何体在数控机床上的加工位

置定义,在编程过程中道具的轨迹坐标就是根据复杂曲面。

Pro/E野火5.0之逆向工程(抄数设计)逆向工程即抄数设计。

独立几何(注:独立几何为超级特征,与其它特征没有父子关系。

)数据输入(导入的文件类型可以是IGES等格式):①直接插入。

→新建一个空白文件→插入,共享数据,自文件…②特征中插入。

→新建一个空白文件。

→插入,独立几何,几何,示例数据来自文件,高密度,选取一个定位坐标系,打开。

→输入可见点百分比,扫描曲线方向等参数,此时系统会形成一些自动扫描曲线,预览OK后确定。

创建几何:●曲线①自示例数据(指从独立几何特征中已有的基础曲线中复制曲线)。

→插入,独立几何。

→几何,曲线,自示例数据。

→选取要复制的曲线,确定,√(注:复制的曲线为绿色的!)。

②通过点。

类似①。

③自曲线(指通过已有曲线再次拟合出造型用的自由曲线)。

→插入,独立几何。

→几何,曲线,自曲线。

→选取“点数目”(指定的点数创建曲线)或“公差之内”(在公差内创建曲线),并输入点数或公差。

→选取要拟合的曲线,确定,√。

●曲面①自曲线。

以指定的曲线和边创建混合曲面。

(注:“几何,示例数据来自文件”命令创建的自动扫描曲线不能直接用于创建曲面,必须先复制曲线再创建。

)②自曲面。

(指通过复制已有的曲面得到一个独立几何特征的曲面。

)曲线编辑:①控制多边形法。

→插入,独立几何,几何,曲线,…,确定。

→单击独立几何工具栏修改按钮,选取欲修改的曲线。

→选“修改曲线”对话框中的控制多边形。

→…(“区域”中有个“局部”控制)②控制点法。

类似①。

③修改自动扫描线。

→特征中插入一组自动扫描曲线。

(见数据输入②)→选修改图标,选刚输入的扫描曲线。

→*删除(对曲线进行删除);*重组点(可以连接两条曲线或分割一条曲线);*扫描点(对曲线的扫描点删除等操作)。

曲面编辑:①多面体修改法。

→插入,独立几何,几何,曲面,自曲面,选取欲修改的已有曲面到独立几何特征中。

(参见创建几何——曲面②)→单击独立几何工具栏修改按钮…②栅格修改。

基于逆向工程的复杂曲面数控加工技术研究的开题报告一、研究背景和意义在当前制造业发展的趋势下,数控加工技术在零部件制造领域中发挥着至关重要的作用。

复杂曲面零件的加工,尤其是大型轮廓尺寸复杂曲面的制造,一直是数控加工的难点之一。

为了提高加工精度和效率,需要研究基于逆向工程的复杂曲面数控加工技术。

逆向工程技术是一项重要的制造技术,它可以通过对物理模型或实物的数字化处理,得到其三维CAD模型。

逆向工程技术广泛应用于汽车、航空、航天、建筑等领域,以实现零部件的快速设计与修改,并且可以为数控加工提供准确的空间数据。

因此,基于逆向工程的复杂曲面数控加工技术需要被深入探究与研究。

二、研究目的和内容本研究的目的在于研究基于逆向工程的复杂曲面数控加工技术,并实现复杂曲面数控加工的自适应控制。

具体内容包括以下几方面:1.分析当前复杂曲面数控加工技术的问题与不足,定位研究重点。

2.研究逆向工程技术在复杂曲面数控加工中的应用,探究其操作过程,处理方法和精度控制技术等。

3.设计与开发基于逆向工程的复杂曲面数控加工系统,开发加工预处理软件,实现数字化加工过程。

4.研究数控加工中的自适应控制方法,改进传统数控加工系统,提高加工精度和效率。

三、研究方法本研究采用以下研究方法:1.文献调研法:本研究将收集并综合分析国内外关于逆向工程与数控加工的研究论文、专利和标准等文献,对研究现状进行梳理和分析。

2.实验研究法:设计实验方案,制作相应的零件和试样,采用基于逆向工程的复杂曲面数控加工技术进行加工,并对加工结果进行测试和分析。

3.数学建模法:分析数控加工中的机理和加工过程,采用二次曲面拟合方法,建立复杂曲面加工中的数学模型,并进行仿真和优化。

四、研究进度安排本研究计划分三个阶段开展,安排如下:第一阶段(6个月):1.文献调研,梳理研究现状,确定研究问题。

2.设计基于逆向工程的复杂曲面数控加工系统,并进行系统开发。

第二阶段(6个月):1.制作复杂曲面零件,进行加工试验和数据采集。

proe逆向工程设计教材(2d转3d,图片造型,点云)Proe逆向工程造型2 a- Z9 B# Z6 ^2 S8 p2b, ]8 q题记:给大家讲述的是proe逆向工程造型的常见几种形式。

我这里没有详细的软件操作步骤,提出的只是方法,初学难免有看不懂的地方。

大家学习需多练习,多思考,多尝试……+ T1 u$ p5 H8 P, n# o- | 一.已知dwg/dxf,drw文件建模。

1. 在proe界面下,可直接打开(ctrl+o),在文本类型里面选择所有文件。

找到你的dwg文件,双击打开,之后弹出导入新模型对话框,之后选择绘图确定。

接下来弹出导入dwg选项及属性。

详细设置我就不说了,大家自己尝试,如果有出现打开文件后缺少图元,那是dwg图元中的颜色和你proe里面的背景颜色有重叠。

选择将autocad标准颜色映射到pro/e即可解决。

2. 确定之后就进入proe的drw模块。

接下下来的操作就是删选出需要的图元,这些图元将作为你建模的参考。

删选之后,另存为也就是proe所谓的保存副本,文件类型设为igs3. 打开刚才保存的igs,这里需要注意单位的一致性。

4. 选择扭曲后,框选你需要变动位置的图元。

5.通过变换工具修改图元的位置,平移的距离可以在proe或是dwg里面测量。

移动的参考是通过坐标 Z X Y ,旋转是通过参考线。

9 ~: N& z/ j" o& `/ b. [ 到这里操作不了的,可以搜索一下论坛的扭曲资料。

6.移动图元直到你认为可以参考建模的时候再另存为一次igs,通过这次另存重& S/ D1 V% S$ m/ |: w+ q新的坐标系,方便接下来的图形建模。

现在到了建模的时候了,新建一个prt 把你第二次修改后的igs文件通过共享数据插入特征,好了,现在你就可参考线条勾勒出你的产品了……二.根据三视图截图造型。

1.先把整个图片截成不同小图,每一个视角算一个。

基于逆向工程的产品设计与制造技术研究随着科技不断发展,工业领域的竞争日益激烈,制造业必须不断创新,不断推陈出新才能在市场中获得优势。

而基于逆向工程的产品设计与制造技术正是目前工业领域的热门话题,本文将探讨这一技术的意义、实践以及未来方向。

一、逆向工程的意义逆向工程是指通过对现有产品进行解剖和分析,得到产品的技术指标和参数,从而为后期的产品设计和制造打下基础,还可以用于产品维护和改进。

逆向工程的出现大大降低了新产品研制的成本和时间,同时提升了产品设计与制造的准确性和稳定性。

逆向工程对于制造业来说具有重要的意义,一方面可以帮助企业提速新产品的研究开发,缩短生产周期;另一方面,还可以提升产品的品质和性能,打造优质的生产制造流程。

二、逆向工程的实践逆向工程的实践通常分为以下三个阶段:1.采集阶段:运用现代物联网、3D扫描仪等设备将所需产品的各个零件进行收集,将实物变成数字化数据。

一旦数字化,将方便对所需产品各个零件进行精细分析、逆向设计及定制生产等。

2.逆向设计阶段:通过对数字化数据进行处理,进行逆向设计和模拟验证,制定一些需要调整的改进方案,以实现新设备或设备改进目标。

3.制造阶段:根据逆向设计方案制作零件并组装成产品。

制造过程中需要注意质量和稳定性,同时需要保证能够实现初衷的改善目标。

逆向工程技术在整个生产制造流程中发挥了重要的作用,以数字化数据为基础,逆向工程将成为未来的研究和实践的重要方向。

三、逆向工程的未来方向随着科技的不断发展,逆向工程应用的范围将越来越广泛,并且极大程度地提高数字化技术的普及程度。

未来将有更多的逆向工程软件出现,这些软件将更加专业、高效,将逆向工程应用的范围推向新的高度。

未来逆向工程的发展方向主要体现在以下几个方面:1.数字化模拟:逆向工程的目标是根据模型的建立来掌握产品的设计和制造过程。

这种基于数字化的模拟可以模拟产品的设计过程,改善生产制造过程中的问题。

2.集成设计和制造:未来逆向工程的发展方向还包括在不同的软件系统集成中,使设计、制造和装配工作更加高效、便捷。

基于PRO/E复杂曲面模型的逆向工程与制造[摘要]本文研究了逆向工程的关键技术,并应用于复杂曲面的模型重建。

逆向工程的关键技术包括:数据获取、数据处理和模型重建。

通过对数据处理方法进行研究,得到数据处理的一般流程。

根据复杂曲面的特点,采用逆向工程方法完成模型重建工作。

采用serein激光扫描仪高效率、高精度地完成复杂曲面的数据获取工作。

应用imageware 和Pro/E软件完成曲面的数据处理工作,获得完整、准确的数据以方便后续模型重建工作的进行。

运用Pro/E软件中小平面特征和重新造型的方法,重复利用软件优势,完成曲面模型的重构工作。

研究表明,采用逆向工程的方法完成曲面模型,可以获得较高的模型质量,提高效率,是一种行之有效的方法,具有重要的实际意义和较高的应用价值。

[关键词]逆向工程;小平面特征;重新造型;imageware;Pro/EReverse Engineering and Manufacture of Complex SurfaceModels Based on Pro/EAbstract: In this thesis, the key techniques of reverse engineering are researched and applied to model reconstruction of sculptured surface. The key techniques of reverse engineering include:data acquisition, data processing and model reconstruction. By researching flow of data processing is explored. In light of the characteristics of sculptured surface, the model is completed with reverse engineering. The data is collected with laser scanner efficiently and accurately. The data processing of sculptured surface is done with imageware and Pro/E, which result in an integrated and accurate data convenient for model reconstruction. Using the method of facet and restyle feature of Pro/E, the model of sculptured surface is conducted.The research indicates that the model of sculptured surface, completed with reverse engineering, is an effective technique, which can bring about high quality model and efficiency and have great actual and practical value.Key words:Reverse Engineering, Facet Feature, Restyle, imageware, Pro/E目录1. 绪论 (1)1.1.引言 (1)1.2.逆向工程特点和过程 (1)1.3.快速成型的技术原理、早期发展和特点功能 (3)1.3.1. 快速成型原理 (3)1.3.2. 快速成型工艺方法 (4)1.3.3. 快速成型技术的早期发展 (6)1.3.4. 快速成型技术的特点功能 (8)1.4.软件介绍 (9)1.4.1. Imageware软件简介 (9)1.4.2. Pro/Engineer软件逆向工程模块简介 (10)2. 逆向工程一般步骤 (12)2.1实体三维数据的获得——扫描 (12)2.2点云处理 (14)2.3曲面重构 (14)2.4实体建模 (16)3. 建立米老鼠头像曲面具体步骤 (17)3.1.米老鼠头像曲面逆向开发的流程 (17)3.2.数据获取和处理 (17)3.2.1. 扫描 (17)3.2.2. 点云数据清理 (18)3.2.3. 数据转化导出通用格式 (19)3.3.小平面特征 (19)3.3.1. 造型前准备 (20)3.3.2. 输入点云数据 (20)3.3.3. 点云数据处理 (21)3.3.4. 包络处理 (22)3.3.5. 小平面处理 (23)3.4.重新造型 (27)3.5.曲面实体化 (28)3.6.快速成型制造 (30)4. 总结 (31)致谢 (32)参考文献 (33)1.绪论1.1.引言逆向工程(Reverse Engineering)也称反求工程,是相对正向设计而定义的一种设计方法,是从实物模型到电子模型或理论概念的一个反向推理、挖掘、优化的系统过程,在国内外各个领域被广泛应用。

它的意义不仅仅在于消化吸收并改进国内外的先进技术,更体现在逆向反求的过程中接纳先进的设计思想和制造理念,进而实现理论和思想上的创新,这对于我国科技进步和制造业的发展具有十分重要的意义。

Pro/ENGINEER是美国PTC公司于1988年开发出的参数化建模软件系统,它广泛应用于机械、电子航天、模具、工业设计、汽车和玩具等行业。

其所提供的独立几何、小平面特征和重新造型等模块都可完成逆向反求工作。

1.2.逆向工程特点和过程在瞬息万变的产品市场中,能否快速地生产出合乎市场要求的产品就成为企业成败的关键。

由于各种原因往往我们都会遇到只有一个实物样品或手工模型,没有图纸或CAD数据档案,有时,甚至可能连一张可以参考的图纸也不存在,没法得到准确的尺寸,这就为我们在后续的工作中采用先进的设计手段和先进的制造技术带来了很大的障碍。

但是逆向工程技术很好的解决了这一问题。

随着计算机技术的飞速发展,三维的几何造型技术已被制造业广泛应用于产品及工模具的设计、方案评审、自动化加工制造及管理维护各个方面。

通过各种测量手段及三维几何建模方法,将原有实物(产品原型或油泥模型)转化为计算机上的三维数字模型,在CAD领域,这就是所谓的逆向工程。

传统的复制方法是用立体雕刻机或液压三次元靠模铣床制作出一比一成等比例的模具,再进行量产。

这种方法属于类比式(Analog type)复制,无法建立工件尺寸图档,也无法做任何的外形修改。

这为后续的改进设计造成很大程度上的麻烦。

传统的复制方法时间长而效果不佳,已渐渐为新型数字化的逆向工程系统所取代。

逆向工程系统就专门为制造业提供了一个全新、高效的三维制造路线。

并给出一个一体化的解决方案:样品→数据→产品。

逆向工程通常是以专案方式执行模型的仿制工作。

往往制作的产品没有原始设计图档,而是委托单位交付一件样品或模型,如木鞋模、高尔夫球头、玩具、电气外壳结构等,由制作单位复制(Copy)出来。

因为有长期专门从事逆行工作的专业技术人员,所以工作效率很高。

逆向工程是由高速三维激光扫描机对已有的样品或模型进行准确、高速的扫描,得到其三维轮廓数据,配合逆向软件进行曲向重构,并对重构的曲面进行在线精度分析、评价构造效果,最终生成IGES或STL数据,据此就能进行快速成型或CNC数控加工。

逆向工程应用领域相当广泛,有军工、模具制造业、玩具业、游戏业、电子业、鞋业、高尔夫球业、艺术业、医学工程及产品造型设计等方面。

逆向工程建模的一般流程图图1. 1 逆向建模一般流程模型曲面分析——确定扫描方案——进行实体点云扫描——进行点云数据处理——建立需要的曲线——建立曲面——实体建模(如图1. 1所示)。

1.3.快速成型的技术原理、早期发展和特点功能1.3.1.快速成型原理企业的发展战略已经从60年代“如何做的更多”、70年代“如何做的更便宜”、80年代“如何做的更好”发展到90年代的“如何做的更快”。

快速成型(也称快速原型)制造技术(Rapid Prototyping & Manufacturing,RP&M)就是在这种背景下逐步形成并得以发展的。

快速成型将计算机辅助设计(CAD)、计算机辅助制造(CAM)、计算机数字控制(CNC)、激光、精密伺服驱动和新材料等先进技术集成一体。

依据计算机上构成的工件三维设计模型(图1. 2 (a)),对其进行分层切片,得到各层截面的二维轮廓(图1.2 (b))。

按照这些轮廓,成形装置选择性地固化-层层的液态树脂(或切割-层层的纸,烧结-层层的粉末材料,喷涂-层层的热熔材料或粘结剂等),形成各个截面轮廓(图1. 2(c))并逐步顺序叠加成三维工件(图1. 2 (d))。

图1. 2 快速成型制作过程快速成形技术彻底摆脱了传统的“去除”加工法-部分去除大于工件的毛坯上的材料来得到工件。

而采用全新的“增长”加工法,用层层的小毛坯逐步叠加成大工件,将复杂的三维加工分解成简单的二维加工的组合。

因此,它不必采用传统的加工机床和工模具,只需传统加工方法的10%-30%的工时和20%-35%的成本,就能直接制造出产品样品或模具。

由于快速成形具有上述突出的优势,所以近年来发展迅速,已成为现代先进制造技术中的一项支柱技术,实现并行工程(Concurrent Engineering,简称CE)的必不可少的手段。

1.3.2.快速成型工艺方法目前快速成型主要工艺方法及其分类见图1. 3所示图1. 3 快速成型主要工艺方法及其分类1)立体光固化成型法(SL, Stereo-Lithography)光固化法(SL)是目前最为成熟和广泛应用的一种快速成型制造工艺。

这种工艺以液态光敏树脂为原材料,在计算机控制下的紫外激光按预定零件各分层截面的轮廓轨迹对液态树脂逐点扫描,使被扫描区的树脂薄层产生光聚合(固化)反应,从而形成零件的一个薄层截面。

完成一个扫描区域的液态光敏树脂固化层后,工作台下降一个层厚,使固化好的树脂表面再敷上一层新的液态树脂然后重复扫描、固化,新固化的一层牢固地粘接在一层上,如此反复直至完成整个零件的固化成型。

SL工艺的优点是精度较高,一般尺寸精度可控制在0.01mm;表面质量好;原材料利用率接近100%;能制造形状特别复杂、精细的零件;设备市场占有率很高。

缺点是需要设计支撑;可以选择的材料种类有限;制件容易发生翘曲变形;材料价格较昂贵。

该工艺适合比较复杂的中小型零件的制作。

2)选择性激光烧结法(SLS, Selective Laser Sintering)选择性激光烧结法(SLS)是在工作台上均匀铺上一层很薄(100μ-200μ)的作金属(或金属)粉末,激光束在计算机控制下按照零件分层截面轮廓逐点地进行扫描、烧结,使粉末固化成截面形状。