环己酮生产技术及其工艺路线分析

- 格式:doc

- 大小:24.50 KB

- 文档页数:5

目录环己烷的氧化制环己酮工艺技术作者:指导教师:摘要:环己酮是制备己内酰胺、己二酸的主要中间体,也是制备各种乙烯树脂漆的主要原料,并且被广泛用作许多高分子聚合物的溶剂,因此,环己酮在有机化工、涂料工业等方面都有着极其重要的作用。

目前世界上环己酮生产工艺路线按原料分主要有3种:环己烷液相氧化法、苯酚加氢法和水合法。

山东方明化工有限公司是由环己烷氧化制环己酮,该工序下同时还生成一些其他物质,如环己醇、X油、轻质油等。

合成和制备环己酮的方法较多,工业化生产方法主要有苯酚加氢法;苯部分加氢法;环己烷氧化法。

其中环己烷氧化法的应用最为普遍,本文对以苯为起始原料的合成环己烷然后氧化成环己酮,对公司生产环己酮的过程及原理做了详细叙述,对于生产中出现的异常现象做出合理的解释,也给出其处理方法。

本论文重点介绍了环己烷氧化制备环己酮工艺技术。

关键词:环己烷;环己酮;氧化;进展引言环己酮是一种重要的有机化工产品,是制造尼龙、己内酰胺和己二酸的主要中间体,具有高溶解性和低挥发性,可以作为特种溶剂,对聚合物如硝化棉及纤维素等是一种理想的溶剂;也是重要的有机化工原料,是制备己内酰胺和己二酸的主要中间体。

1893年A. Bayer采用庚二酸和石灰(庚二酸钙)干馏首先合成了环己酮。

1943年德国I.G.Farben公司建成了苯酚加氢法合成环己酮生产装置。

1960年德国BASF公司采用环己烷氧化法建成大型环己酮生产装置,使环己烷氧化技术得以迅速发展,并导致聚酰胺纤维的大规模发展。

本论文突出详述了环己烷氧化制环己酮生产过程。

项目概述公司概况山东方明化工股份有限公司拥有的8万吨/年环己酮装置是目前国内单套最大的环己酮生产装置,采用先进的工艺,各种消耗特别是苯耗、碱耗是国内乃至世界最低的,具有较强的市场竞争力。

公司隶属山东洪业集团,公司董事长余庆明先生是全国五一劳动奖章获得者、并先后荣获全国优秀企业家、山东省劳动模范等荣誉称号,现为山东省人大代表。

环己酮的制备概述环己酮(Cyclohexanone)是一种无色液体,具有特殊的气味。

它是一种重要的有机化合物,在化学工业中有广泛的应用。

本文将介绍环己酮的制备方法。

方法一:环己酮的氧化原理环己酮可以通过环己烯的氧化反应制备。

该反应的原理是在适当的催化剂的作用下,环己烯经过氧化反应生成环己酮。

实验步骤1.准备实验用具。

–反应釜–搅拌器–气体进出口–温度控制装置2.平衡反应温度和氧气供应。

–将反应釜加热至适宜的温度,保持温度稳定。

–向反应釜中通入氧气,保持适当的氧气供应量。

3.加入催化剂。

–在适量溶剂中溶解催化剂。

–将溶解好的催化剂缓慢加入反应釜中。

4.加入环己烯。

–将环己烯缓慢添加到反应釜中。

–这一步要控制加入速度,避免产生副反应。

5.反应结束。

–观察反应的进程,直到反应结束。

–可通过监测温度的变化和检测反应溶液中环己烯和环己酮浓度的变化来判断反应是否结束。

6.分离环己酮。

–将反应溶液进行蒸馏,将环己酮分离出来。

方法二:环己酮的还原原理环己酮可以通过环己酮的还原反应制备。

该反应的原理是在适当的催化剂的作用下,环己酮经过还原反应生成环己烯。

实验步骤1.准备实验用具。

–反应釜–搅拌器–温度控制装置2.加入催化剂。

–在适量溶剂中溶解催化剂。

–将溶解好的催化剂缓慢加入反应釜中。

3.加入环己酮。

–将环己酮缓慢添加到反应釜中。

–这一步要控制加入速度,避免产生副反应。

4.反应进行。

–观察反应的进行情况,控制反应温度和时间。

–可通过监测温度的变化和检测反应溶液中环己酮和环己烯浓度的变化来判断反应的进行情况。

5.分离环己烯。

–将反应溶液进行蒸馏,将环己烯分离出来。

6.清除催化剂。

–对反应釜进行清洗,将催化剂残留清除。

方法三:环己酮的酰胺加成反应原理环己酮可以通过酰胺加成反应制备。

该反应的原理是环己酮和酰胺在催化剂的作用下发生加成反应生成相应的酰胺产物。

实验步骤1.准备实验用具。

–反应釜–搅拌器–温度控制装置2.加入催化剂。

环己酮装置生产技术二〇一一年一月苯加氢技术1 综述以纯苯和氢氮气为原料,在填充有镍催化剂的反应器中进行加氢反应,生成环己烷,供氧化工序作为原料使用。

2 反应原理主反应C6H6+3H2 C6H12+mol(温度162—173℃附有Ni-AL2O3)副反应①当反应温度高于200℃时,会生成甲基环戊烷:C6H6+3H2 - CH3C6H6+9H2 6CH4↑③温度过高(>600℃)且氢气分压较低时,甲烷进一步深度裂解生成碳:CH4 C+2H2↑④生成的碳与原料气中的氧结合,生成一氧化碳和二氧化:2C+O2 2COC+O2 CO2氧化技术1 综述以环已烷与空气为原料,通过环已烷液相空气氧化,以获得以环已基过氧化氢为主的氧化液,再经水溶性钴盐的定向催化分解作用,将过氧化物分解以获得环已酮、环已醇混合物。

2 反应原理环已烷氧化是一个极为复杂的烃类氧化反应过程。

一般认为其属于链锁反应中的退化支链反应,其反应过程通常可简单表述如下:氧化与分解过程1液态不已烷与空气中的氧在165℃、(G)和无催化剂条件下反应,生成环已基过氧化氢:2.1.2环已基过氧化氢(简称:过氧化物)催化分解生成环已酮和环已醇:过氧化物在酸性,碱性或较高温度等条件下,分解速度加快;在钴盐催化剂存在下,不但使分解反应速度加快,还朝着生成环已酮与环已醇的方向进行,从而可提高分解的收率.环已烷也可直接氧化生成环已醇和环已酮2.1.4环已酮可通过环已醇进一步氧化生成,其过程复杂,且生成量较少,其反应历程可简化写作:2.1.5环已酮与环已醇比环已烷更容易氧化,在氧化过程中发生一系列副反应,生成以已二酸为代表的各种羧酸:2.1.6生成的羧酸与环已醇反应,可生成各种羧酸环已醇酯:皂化过程2.2.1在分解器中,羧酸与氢氧化钠发生中和反应,生成羧酸钠盐和水:2.2.2酯发生水解,生成羧酸盐和环已醇:2.2.3在氧化与分解过程中不可避免地还要生成一些其他酸、酯、杂酮、醛类等杂质,这些杂质在二次皂化过期作废程中,在都转化为高分子的偏聚物等,为有利于在粗馏工序中将基加以分离,从而提高产品环已酮的质量,而采用二次皂化。

环己酮的制备方法环己酮是一种重要的有机化合物,广泛应用于药物、香料、橡胶和塑料等领域。

本文将介绍环己酮的制备方法。

环己酮的制备方法有多种,下面将分别介绍几种常用的制备方法。

1. 环己酮的氧化还原法制备。

这种方法是通过将环己烯与氧气在催化剂的作用下进行氧化反应,生成环己酮。

常用的催化剂有铜、铁、钴等。

该方法操作简单,反应条件温和,且废气处理相对容易,是一种常用的制备环己酮的方法。

2. 环己酮的羟甲基化反应制备。

这种方法是将环己酮与甲醇在酸性条件下反应,生成羟甲基环己酮。

然后再经过脱水反应,得到环己酮。

这种方法具有反应条件温和,产率较高的优点,但废气处理相对较为复杂。

3. 环己酮的氯甲基化反应制备。

这种方法是通过将环己酮与氯甲烷在碱性条件下反应,生成氯甲基环己酮。

然后再经过脱氯反应,得到环己酮。

这种方法操作简单,废气处理相对容易,但是由于使用了有毒的氯甲烷,对环境有一定的污染。

4. 环己酮的氧化反应制备。

这种方法是通过将环己烷与氧气在高温条件下反应,生成环己酮。

该方法反应条件较为苛刻,操作较为复杂,但产率较高。

5. 环己酮的酮化反应制备。

这种方法是通过将环己醇与氧气在催化剂的作用下进行氧化反应,生成环己酮。

该方法反应条件较为温和,但催化剂的选择和废气处理都需要考虑。

总结起来,环己酮的制备方法有氧化还原法、羟甲基化反应、氯甲基化反应、氧化反应和酮化反应等多种。

不同的方法适用于不同的应用场景,制备过程中需要考虑反应条件、产率和废气处理等因素。

在实际生产中,应根据具体需求选择合适的制备方法。

环己酮生产工艺环己酮是一种重要的有机溶剂,广泛应用于涂料、染料、塑料和合成纤维等领域。

下面我将介绍一种环己酮的生产工艺。

环己酮的生产通常通过气相环氧化法进行。

具体步骤如下:第一步是底物制备。

底物为正己烷,通常是通过石油加氢精制得到的。

石油加氢反应的条件是在高温高压下,使用催化剂将石油中的杂质去除,得到高纯度的正己烷。

第二步是环氧化反应。

将制备好的正己烷与过量的空气混合,进入环氧化反应器。

反应器内使用环氧化铁为催化剂,并控制温度和压力的条件。

在适宜的反应温度下,正己烷与空气中的氧气发生反应,形成环己酮。

第三步是分离和纯化。

通过减压蒸馏,将反应产物中的环己酮与未反应的正己烷、水等物质分离。

由于环己酮的沸点较低,减压蒸馏可以实现其高纯度的分离。

此外,还可以采用结晶法、洗涤法等纯化手段,得到高纯度的环己酮。

以上就是环己酮的生产工艺的主要步骤。

在生产过程中,需要注意以下几个关键点。

首先是催化剂的选择和控制。

选择合适的催化剂能够提高反应速率和产物收率,并减少副产物的生成。

此外,应严格控制催化剂的用量和反应温度,以确保反应的有效进行。

其次是反应条件的控制。

环氧化反应是一个放热反应,温度过高会导致副反应的发生,而温度过低则会影响反应速率。

因此,在反应过程中需要精确控制反应温度,确保反应的高效进行。

最后是底物和产物的纯度控制。

正己烷作为底物要保证高纯度,以减少副反应的发生。

而环己酮的纯度可通过适当的分离和纯化工艺来提高,以满足不同领域的需求。

总之,环己酮的生产工艺涉及到底物制备、环氧化反应、分离和纯化等步骤,并需要合理选择催化剂和控制反应条件,以提高产物的纯度和收率。

通过科学的工艺控制,可以实现环己酮的高效生产,满足不同领域的需求。

环己酮工艺技术环己酮(Cyclohexanone)是一种重要的有机化工原料,广泛应用于生产塑料、橡胶、染料、药品等多个工业领域。

下面我们来介绍一下环己酮的生产工艺技术。

环己酮主要通过氧化环己烷来制得。

传统上,环己酮的生产工艺是采用铬催化剂在高温下进行气体相氧化反应。

这种工艺能够高效地把环己烷转化为环己酮,但是存在环境污染、催化剂回收难、操作成本高等问题。

近年来,随着环保意识的提高,研究人员推出了一种新的环己酮生产工艺技术——液相氧化工艺。

这个技术将铬催化剂替换为过渡金属氧化物催化剂,采用溶液中氧化剂氧化环己烷,反应条件相对温和,且反应产物纯度高。

此外,液相氧化工艺还能够实现催化剂的循环利用,降低了操作成本,减少了对环境的污染。

因此,液相氧化工艺成为了目前环己酮生产技术的主要趋势。

液相氧化工艺的关键步骤包括氧化剂的选择、催化剂的制备和反应条件的控制。

常用的氧化剂有过氧化氢、过硫酸氢钠等,选择合适的氧化剂可以提高反应效率和产物纯度。

催化剂的制备一般采用沉淀法、溶胶凝胶法等方法,以得到高活性、高选择性的催化剂。

反应条件的控制包括反应时间、温度、压力和溶液浓度等,合理的控制这些参数可以提高反应速率和产物收率。

需要特别注意的是,液相氧化工艺在工业上的应用仍面临一些挑战。

首先,液相氧化反应需要较高的选择性,以防止副反应产生,保证产物的纯度。

其次,在催化剂循环利用过程中,需要对催化剂进行再生和处理,以减少资源浪费和环境污染。

第三,液相氧化工艺的工艺优化和生产规模化仍需进一步研究。

总体来说,环己酮的生产工艺技术正朝着更加环保、高效的方向发展。

液相氧化工艺作为一种新的技术,相比传统的气相氧化工艺具有很多优势,但仍需进一步研究和改进。

相信随着工艺技术的不断突破和创新,环己酮的生产将更加高效、环保,为各个工业领域的发展提供更好的支持。

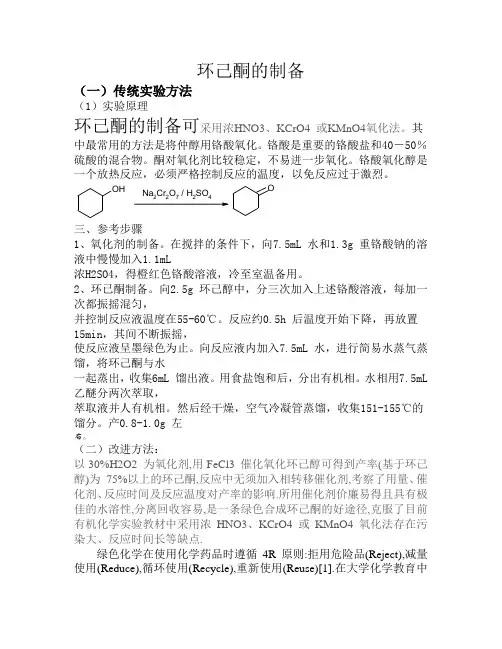

环己酮的制备(一)传统实验方法(1)实验原理环己酮的制备可采用浓HNO3、KCrO4 或KMnO4氧化法。

其中最常用的方法是将仲醇用铬酸氧化。

铬酸是重要的铬酸盐和40-50%硫酸的混合物。

酮对氧化剂比较稳定,不易进一步氧化。

铬酸氧化醇是一个放热反应,必须严格控制反应的温度,以免反应过于激烈。

OH Na2Cr2O7/ H2SO4O三、参考步骤1、氧化剂的制备。

在搅拌的条件下,向7.5mL 水和1.3g 重铬酸钠的溶液中慢慢加入1.1mL浓H2SO4,得橙红色铬酸溶液,冷至室温备用。

2、环已酮制备。

向2.5g 环己醇中,分三次加入上述铬酸溶液,每加一次都振摇混匀,并控制反应液温度在55-60℃。

反应约0.5h 后温度开始下降,再放置15min,其间不断振摇,使反应液呈墨绿色为止。

向反应液内加入7.5mL 水,进行简易水蒸气蒸馏,将环己酮与水一起蒸出,收集6mL 馏出液。

用食盐饱和后,分出有机相。

水相用7.5mL 乙醚分两次萃取,萃取液并人有机相。

然后经干燥,空气冷凝管蒸馏,收集151-155℃的馏分。

产0.8-1.0g 左右。

(二)改进方法:以30%H2O2 为氧化剂,用FeCl3 催化氧化环己醇可得到产率(基于环己醇)为75%以上的环己酮,反应中无须加入相转移催化剂,考察了用量、催化剂、反应时间及反应温度对产率的影响.所用催化剂价廉易得且具有极佳的水溶性,分离回收容易,是一条绿色合成环己酮的好途径,克服了目前有机化学实验教材中采用浓HNO3、KCrO4 或KMnO4 氧化法存在污染大、反应时间长等缺点.绿色化学在使用化学药品时遵循4R原则:拒用危险品(Reject),减量使用(Reduce),循环使用(Recycle),重新使用(Reuse)[1].在大学化学教育中渗透和灌输绿色化学思想理念是相当有必要的,而用绿色化学的思想来指导和规范化学实验教学也就显得尤为重要.目前国内有机化学实验教材中环己酮的制备是用浓硫酸催化的重铬酸盐氧化法[2~4],该法存在的主要缺点是:严重污染环境(Cr6+是致癌物),药品较贵,操作繁琐,而且催化剂浓硫酸用量较大,废酸难处理,反应时间长,反应的后处理工作较为复杂困难;而以次氯酸钠作为氧化剂,要用到相转移催化剂四丁基碘化铵,也存在反应副产物和催化剂回收利用难解决的问题[5];也有用有机金属配合物为催化剂、过氧化氢为氧化剂的报道,而且产率高达95%[6],但反应时间达12小时,不适合有机化学实验教学.用30% H2O2作为氧化剂,在55℃~60℃的温度下,采用无毒无害的FeCl3催化剂催化氧化环己醇制备环己酮,反应条件温和,容易控制,氧化剂反应完后只留下水,无毒害废弃物产生,反应时间较短,适宜有机实验教学,而且反应后的产物也极易分离.1实验部分1.1)实验试剂及仪器环己醇(CP)、过氧化氢(30%)、氯化铁(CP)、无水乙醚、氯化钠、无水硫酸镁傅立叶变换红外光谱仪Magua Nicolet 550(II)、阿贝折射仪(ZW AJ)1.2)实验步骤实验按四因子三水平正交法进行,参数如表1.表1正交实验因子水平表在带回流冷凝管、温度计、滴液漏斗的250毫升的三颈烧瓶中加入环己醇、催化剂氯化铁,用滴液漏斗慢慢滴加过氧化氢,水浴控制适宜的反应温度,过氧化氢滴加完后继续反应30分钟,其间不时振摇,使反应完全,反应液呈墨绿色.反应完成后在三颈烧瓶中加入60ml水和几粒沸石,改成蒸馏装置,将环己酮和水一起蒸出来,直至流出液不再浑浊后再多15ml~20ml,约收集50ml流出液.流出液用精盐饱和后,转入分液漏斗,静置分出有机层,水层用15ml无水乙醚萃取一次,合并有机层与萃取液,用无水碳酸钠干燥,然后水浴蒸馏除去乙醚,蒸馏收集152℃~158℃的馏分,称量所得产物的质量.1.3)催化剂单项试验正交实验得到的结果显示,催化剂是影响产率的主要因素,但影响趋势不明显,因此在确定其他条件的情况下,单独考察催化剂用量对环己酮收率的影响.1.4)实验结果的可重复性所有反应条件确定后,进行多次重复性实验,以考察实验结果的稳定性能,以确定能否将这一新的反应体系应用到实验教学中去.1.5)产品分析最后产物用Magua Nicolet 550(II)型FT-IR光谱仪测定其红外吸收.用阿贝折射仪(ZW AJ)测定其折光率.用电子天平称量所得产物的重量.2结果与讨论2.1)反应产物的表征经过处理后,蒸馏收集152℃~158℃所得的馏分为无色透明油状液体,产物的红外光谱显示在1705cm-1~1715cm-1范围有特征吸收峰,说明产物的分子结构中存在羰基;在2800cm-1~3000cm-1范围出现亚甲基特征吸收峰;测得产物折光率为1·4500.所得的红外光谱和折光率均与文献给出的环己酮的数据相符.2.2)系列正交实验产率的直观分析表2是按照四因子三水平正交法安排实验的直观分析.从表中各因子对产物平均收率的贡献来看,A1B1C2D1为最优条件,而从单个实验的产率来看则是A3B3C2D1为最高,由于极值Rj表明过氧化氢对产物平均收率的影响不大,而影响最大的是反应温度,其次是催化剂和反应时间,因此按节约原则选取A1B1C2D1或A1B3C2D1进行下一步实验.表2正交实验结果直观分析表2.3)影响环己酮收率的因素2.3.1过氧化氢的影响图1为过氧化氢与环己醇物质的量比对环己酮平均收率的影响.当二者为1∶1时,平均收率最高,虽然随着过氧化氢的量增加,平均产率有一下降过程随后又逐渐增加,但增加幅度缓慢,而且过氧化氢的多少对平均收率的影响很小,所以从节约的角度出发,尽可能选取用最少的过氧化氢.图1过氧化氢用量对环己酮平均收率的影响2.3.2催化剂FeCl3对环己酮收率的影响图2为催化剂对环己酮平均收率的影响,正交实验所得平均收率显示,取1水平时所得反应结果最好,但就单个实验结果却是3水平的反应产率最高.因此,为了确定催化剂的用量而做了相应的单项实验,结果如表3. 图2催化剂对环己酮平均收率的影响表3FeCl3用量对环己酮产率的影响从表3结果来看FeCl3用量为3g时达到最高产率76.6%.如果从教学意义来说,产率达到70%以上时,现象已经非常明显,此时所得产物有7g以上,足以用各种方法进行的处理和测试,完全能达到教学的目的和要求,因此FeCl3用量为2g~3g都能满足教学实验的要求.2.3.3反应时间及反应温度对环己酮收率的影响图3、图4分别显示反应时间和反应温度对环己酮平均收率的影响.从图中看,反应时间取70min,反应温度取55℃~60℃时反应的平均收率最高.3实验结果的稳定性的考察为了考察实验结果的可重复性,在确定的优化条件下做了多次实验,对结果的稳定性进行了考察,结果如表 4.系列重复试验结果显示,实验的重现性非常好,完全可以用于教学实验.4结论建议用于学生实验的最佳条件为:10·5ml环己醇,3.1ml过氧化氢(30%),2g~3gFeCl3,反应时间70min,反应温度55℃~60℃.该反应时间仅用70min,在规定的实验课时内,学生完全能够完成实验,是一种适用于合成环己酮的教学实验.重要的是该实验方法对学生操作及环境无污染和毒害,催化剂FeCl3分离回收容易,这对改善有机化学实验室的环境、改变学生对有机实验的固有看法及将绿色化学的思想渗透到实验教学中很有意义.100[参考文献][1]Anastas P T,Warner J C. Green Chemistry,Theory and Practice[M].Oxford:Oxford University Press,1998.[2]兰州大学、复旦大学有机化学教研室.有机化学实验(第二版) [M]·北京:高等教育出版社,1994.[3]曾昭琼.有机化学实验(第二版)[M].北京:高等教育出版社,1987 .[4]李霁良.微型半微型有机化学实验[M]·北京:高等教育出版社, 2003.[5]张晓勤,郑柳萍.相转移催化法制备环己酮[J]·福建师范大学学报(自然科学版) ,1999,15(2):56-59.[6]魏俊发,石先莹,何地平,等.无有机溶剂、无相转移催化剂条件下H2O2氧化环己醇为环己酮[J]·科学通报,2002,47(12):1628-1630.[责任编辑黄招扬][责任校对黄少梅]Study on the Preparation of CyclohexanoneDIAO Kai-sheng,LI Yan,QIN Zhi-liu(Chemical and Ecoengineering College, Guangxi University for Nationalities, Nanning530006,China)Abstract:Without phrase transfer catalyst, Cyclohexanone was prepared from cyclohexanol and hy-drogen peroxide. The effect on reaction of factors including the amount of oxidant and catalyst, reaction timeand temperature were accounted and the optimum conditions were found. Compared with that of teachingmaterial in organic chemistry, which is pollutant and poisonous, the new way is more feasible and less poison。

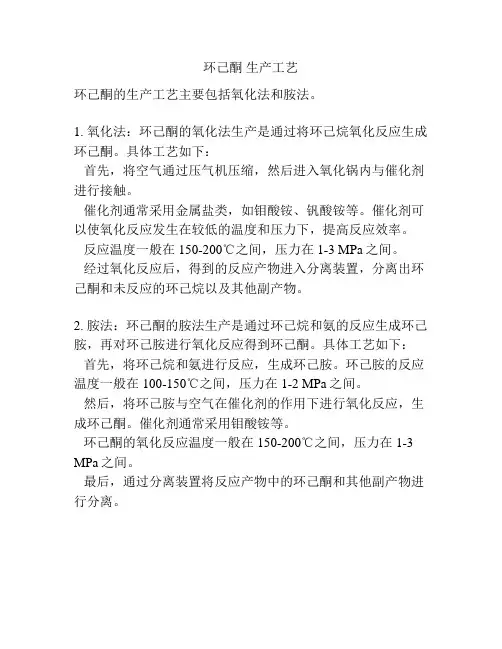

环己酮生产工艺

环己酮的生产工艺主要包括氧化法和胺法。

1. 氧化法:环己酮的氧化法生产是通过将环己烷氧化反应生成环己酮。

具体工艺如下:

首先,将空气通过压气机压缩,然后进入氧化锅内与催化剂进行接触。

催化剂通常采用金属盐类,如钼酸铵、钒酸铵等。

催化剂可以使氧化反应发生在较低的温度和压力下,提高反应效率。

反应温度一般在150-200℃之间,压力在1-3 MPa之间。

经过氧化反应后,得到的反应产物进入分离装置,分离出环己酮和未反应的环己烷以及其他副产物。

2. 胺法:环己酮的胺法生产是通过环己烷和氨的反应生成环己胺,再对环己胺进行氧化反应得到环己酮。

具体工艺如下:首先,将环己烷和氨进行反应,生成环己胺。

环己胺的反应温度一般在100-150℃之间,压力在1-2 MPa之间。

然后,将环己胺与空气在催化剂的作用下进行氧化反应,生成环己酮。

催化剂通常采用钼酸铵等。

环己酮的氧化反应温度一般在150-200℃之间,压力在1-3 MPa之间。

最后,通过分离装置将反应产物中的环己酮和其他副产物进行分离。

环己酮生产技术和工艺路线探讨【摘要】随着我国经济的不断发展,各行经济得到了飞快的进步,特别是有机化工原料,其中环己酮有了较大发展,环己酮是一种有机化工原料,它实质上是作为一种中间体出现,是己内酰胺和己二酸及的中间体,三者一般情况下都是配套生产,具有低毒、很好的溶解性和价格低的特点,用作油漆、皮革抛光剂和油墨增溶剂等,广泛的使用在医学和农药中。

我国环己酮生产开始于50 年代,发展比较早,但是发展相对比较缓慢,通过技术的提高产量也比较高。

本文主要阐述了环己酮生产技术和工艺路线研究。

【关键词】环己酮生产技术工艺路线1引言环己酮是一种重要的有机化工原料,是生产己内酰胺和己二酸及其盐的主要中间体。

随着社会的发展,多个行业对环己酮的需求越来越多,环己酮一般由己内酰胺和己二酸厂配套生产,由于它具有其他化学品所不其备的高溶解性、低毒和相对较低的价格等特点,受到市场的好评。

目前环已酮已经广泛用作高档溶剂、油漆和油墨增溶剂、皮革抛光剂等,发挥了巨大的社会效益,取得了良好的经济效益。

随着近几十年来我国环己酮生产的推移,我国市场对环已酮质量提出了更高的要求,目前的环己酮生产环境已经难以与规范化要求相适应,需要更快的发展转变,才能满足社会需求。

2目前环己酮生产现状分析1994年我国的环己酮生产能力就已经达到了11.59万吨/年,有六家生产企业。

2004年巴陵公司7万吨/年生产能力的装备投入生产。

2006年国内环己酮的生产能力已经达到了42.6万吨/年,产量为35吨/年。

目前环己酮的生产工艺主要按照起始原料的不同分,主要有苯酚法与苯法,而苯法工艺又分为环己烷法和环己烯法。

2.1苯酚法苯酚法历史起源较早,主要是利用镍作催化剂,苯酚通过与氢的结合得到环己醇,之后通过锌的催化脱氢,制得环己酮。

它的工艺流程相对较短,需要的设备数量也不是很多,得到的产品环已酮纯度高,质量非常可靠。

但是这种制作方法原料匮乏,生产成本高,目前很多企业已经放弃了这种生产模式,只有美国少数几家公司利用自产的苯酚进行已内酰胺的生产。

摘 要:介绍国内典型的环己酮合成工艺路线,从环己酮的消耗定额、生产成本、苯环利用率、产品质量、副 产品、节能环保等方面比较了苯酚法、环己烷氧化法、环己烯水合法和环己烯酯化法工艺路线的优缺点,并提 出具体的建议关键词:环己酮;苯酚;环己烷;环己烯;工艺路线;建议文章编号:1673-9647 (2020) 03-0028-06 中图分类号:TQ234.2T 文献标识码:A ・28・化学工业 第38卷第3期CHEMICAL INDUSTRY 2020 年 7 月环己酮工艺路线选择杨春和,周卫红(中石化南京工程有限公司,南京211100)环己酮是一种重要的有机化工原料,主要作 为生产己内酰胺与己二酸及其盐的中间体⑴,因 其具有良好的溶解性、低毒和相对较低的价格等特点,也可做优良溶剂,以及油漆和油墨的增溶剂,皮革的抛光剂,皮革涂料的稀释剂等,在化 工、橡胶、医药、农药等领域被广泛地使用。

我国的环己酮生产起步于20世纪50年代,主要是为己内酰胺和己二酸生产配套,由于我国 己内酰胺的高速发展,环己酮市场的需求迅速扩 大,环己酮装置规模越来越大,总产量越来越高,技术发展较快,投资方在筹建环己酮装置时,必然涉及环己酮工艺路线的选择,本文拟就此作一分析,供投资环己酮项目者参考。

1生产技术现状国内已经工业化的生产环己酮的工艺按起始 原料分,主要有苯法和苯酚法。

而苯法工艺又分 为环己烷氧化法、环己烯水合法以及环己烯酯化法。

国内已经工业化的环己酮生产方法主要有气 相苯酚加氢法、环己烷氧化法、环己烯水合法三 种工艺路线⑵。

1.1苯酚法苯酚法是最早工业化生产环己酮的制备方法。

早期苯酚法由镰作催化剂,经加氢制得环己醇;环己醇在锌催化剂作用下脱氢,制得环己酮⑴。

苯酚法中苯酚加氢产品为环己醇,副产物为环己烷和水,环己醇较容易提纯,这条工艺路线流程短,所得产品环己酮纯度高、质量好、最适生产 高品质己内酰胺,几乎不需要不锈钢材料,投 资少。

环己酮的制备实验报告实验目的,通过氧化环己烯制备环己酮,并对制备过程进行分析和总结。

实验原理:环己酮是一种重要的有机化合物,常用于溶剂和中间体。

其制备方法之一是通过氧化环己烯得到。

氧化环己烯的反应方程式为:C6H10 + O2 → C6H10O。

环己烯在空气中与氧气发生氧化反应,生成环己酮。

反应过程中,氧气起到氧化剂的作用,将环己烯氧化成环己酮。

实验步骤:1. 实验器材准备,鼓泡管、试管、分液漏斗、冷凝管、烧杯等。

2. 实验药品准备,环己烯、过氧化苯甲酰、乙醇、硫酸、碳酸钠等。

3. 反应装置,将环己烯、过氧化苯甲酰和乙醇加入试管中,加入少量硫酸作为催化剂,加入碳酸钠作为中和剂,用鼓泡管通入氧气。

4. 反应过程,在室温条件下,通入氧气,观察反应过程,收集生成的环己酮。

实验结果与分析:通过实验我们成功制备了环己酮。

在反应过程中,观察到了氧化环己烯生成环己酮的化学反应。

实验中需要注意控制氧气的通入速度和反应温度,以免产生副反应或者过量生成副产物。

实验总结:通过本次实验,我们成功制备了环己酮,并对制备过程进行了分析和总结。

实验中需要注意控制反应条件,以获得较高的产率和纯度。

此外,实验中的化学品和仪器设备需要妥善使用和保存,确保实验安全和实验结果的准确性。

结语:环己酮作为重要的有机化合物,在化工生产和实验室中具有广泛的应用。

通过本次实验,我们对环己酮的制备方法有了更深入的了解,也增加了化学实验操作的经验。

希望通过今后的实验和学习,能够更好地掌握有机化合物的制备方法和实验技术,为今后的科研工作打下坚实的基础。

有关环己酮化工工艺的分析与探究摘要:随着科技的进步,环己酮生产的化工工艺也不断发展进步,因此如何提高环己酮生产的效率成为一个具有重要意义的问题。

本文介绍了环己酮生产的传统工艺,各工艺路线之间的比较,以及环己酮新生产工艺的开发。

为环己酮的高效生产提供了有价值的参考。

关键词:环己酮化工工艺分析探究环己酮是占有极为重要地位的有机类化工产品,它具有低挥发性及高溶解性,可作特种溶剂,是聚合物很理想的一种溶剂;同时它也是极为重要的一类化工原料,可作为制备己内酰胺以及己二酸的活性中间体。

目前环己酮的生产工艺一般主要有环己烷液相氧化,苯酚加氢、环己烯水合等多种方法。

目前超过百分之九十的环己酮均是通过环己烷氧化的方法生产的。

一、环己酮传统生产工艺从生产原料划分,环己酮制备化工工艺可分为两种情况,也就是苯酚法制备环己酮生产工艺以及苯法制备环己酮生产工艺。

而苯法制备环己酮生产工艺又可以分为环己烷制备环己酮生产工艺以及环己烯制备环己酮生产工艺。

1.苯酚法制备环己酮生产化工工艺苯酚法是最早实施的环己酮制备化工工艺。

该法一般是在镍催化剂存在的情况下,令苯酚通过催化加氢而生成环己醇,之后再由环己醇发生脱氢反应,从而得到环己酮产品。

在整个生产的流程中,由苯酚生成环己醇再生成环己酮的流程是非常短的,而且所得的环己酮产品的质量也很高。

可是,因为在这种工艺流程所需的苯酚价格高昂,因此这种方法仅在少数厂家使用,而得不到广泛的推广。

2.苯法化工工艺2.1环己烷制备环己酮化工工艺目前,环己酮生产的化工工艺当中,环己烷制备环己酮化工工艺是全世界应用最广泛的化工工艺,绝大多数的厂家都采取该工艺。

环己烷制备环己酮化工工艺一般可分为两类,一类为环己烷催化加氢法化工工艺,包括气相加氢和液相加氢两种情况,其中气相催化加氢工艺生产的成品质量更高。

另一类为环己烷液相氧化法,可分为钴盐催化氧化法,无催化氧化法以及硼酸催化氧化法。

2.2环己烷气相催化加氢法生产中,首先将苯气化,再将已气化的苯与氢气加压进行混合,然后将加压后的气体通过镍催化剂床层而反应,从而产生环己烷中间产物。

环己酮的制备环己酮是一种重要的有机化合物,它是一种环状结构的酮,化学式为C6H10O。

环己酮广泛应用于合成其他有机化合物、油漆、溶剂等工业领域。

因此,其制备方法的研究具有重要的实际价值。

本文将简要介绍环己酮的制备方法及其反应机制。

环己酮的制备方法有多种,最常用的是氧化环己烯法和硫酸催化氧化环己醇法。

1.氧化环己烯法氧化环己烯法是环己酮的主要制备方法之一。

其反应方程式如下:C6H10 + O2 → C6H10O在工业上,该方法通常采用的是铬盐为催化剂,利用空气或氧气进行氧化反应。

其中,铬盐催化剂可以选择铬酸、氧化铬、铬酸钾等。

在反应过程中,铬盐催化氧化环己烯生成环己酮的同时,也会生成废物如水和一氧化碳。

因此,反应需要在适当的温度和气氛下进行,才能保证环己酮的高收率。

2.硫酸催化氧化环己醇法该方法中,硫酸起到催化作用,将环己醇氧化为环己酮。

在反应过程中,需要控制温度和反应时间,以保证反应的完全性和收率。

两种方法相比,硫酸催化氧化环己醇法的反应条件较为温和,反应时间更短,废物产生较少,因此应用广泛。

但氧化环己烯法反应速度较快,可以进行连续反应,对环己烯的选择性也更好。

环己酮制备方法的反应机制不同。

在氧化环己烯法中,环己烯先被活化,与氧气反应生成环己醇,随后环己醇被再次氧化成环己酮。

反应的机理如下:C6H10 + O2 → C6H10O (环己烯被氧化为环己烯醇)C6H10O + O2 → C6H12O2 (环己醇被氧化为环己二酮)C6H12O2 → C6H10O + CO2 (环己二酮分解为环己酮和CO2)总结一下,环己酮是一种重要的有机化合物,在工业上广泛应用。

其制备方法有氧化环己烯法和硫酸催化氧化环己醇法两种。

两种方法都有其优点和缺点,需要根据实际情况选择。

反应机理方面,氧化环己烯法和硫酸催化氧化环己醇法有不同的反应机理。

环己酮的生产工艺及技术进展2.1 环己酮传统生产工艺世界上传统的环己酮生产工艺主要有苯酚加氢法、苯加氢氧化法、环己烷液相氧化法,生产环己酮的原材料是苯和氢。

2.1.1 苯酚加氢法苯酚合成环己酮工艺是最早应用于工业化生产环己酮的工艺, 该工艺早期分为两步: 第一步苯酚加氢为环己醇, 第二步环己醇脱氢生成环己酮:20世纪70年代开发成功了一步加氢法合成环己酮的新工艺。

苯酚一步加氢有气相和液相两种方式。

工业上主要是采用气相法,该工艺采用3--5个反应器串联,温度为140--170℃、压力为0.1MPa,收率可达95%。

苯酚加氢法生产的环己酮质量较好,安全性高, 但因为苯酚价格昂贵, 并使用了贵金属催化剂, 使环己酮的生产成本较高, 因此该工艺的应用受到了很大的限制。

2.1.2 苯加氢氧化法苯加氢氧化法工艺中苯与氢气在镍催化剂存在下, 在120--180℃下加氢反应生成环己烷, 环己烷于空气中在150--160℃、0.908Mpa下发生氧化反应生成环己醇和环己酮的混合物:混合物经分离后得环己酮, 副产品环己醇在锌、钙催化剂存在下脱氢生成环己酮:2.1.3 环己烷液相氧化法目前90%以上的环己酮是采用环己烷氧化法生产的。

工业生产中环己烷液相氧化法有两条氧化工艺路线,一种为催化氧化工艺,另一种为无催化氧化工艺。

……2.2 现有工艺技术的改进针对上述环己酮生产工艺存在的不足,许多生产企业与研究部门对环己酮生产技术进行了多方面的改进。

<1)延长开车周期。

钴盐法的优点是反应条件温和、温度低、压力低、停留时间短,对设备要求不严格。

但钴盐法最大的难题是反应过程中生成的羧酸钴盐残留在设备及管道上,结渣堵塞管道和阀门。

为了解决此难题,各国都进行了大量的研究。

工艺方面,氧化后未反应的环己烷被分离后循环使用,在氧化前的水用共沸蒸馏等方法除去,避免了反应器的结渣。

反应器方面,捷克斯洛伐克专利提出环己烷液相氧化采用卧式反应器,以垂直挡板将其分割成几个反应器。

环己酮生产技术及其工艺路线分析

摘要:作为一种重要的有机化工原料,环己酮它在工业上主要用来作为有机合成的溶剂及原料,在我国有65%以上的环己酮被当做生产己内酰胺的原料。

本文从环己酮的性质、用途及生产技术着手,对现有的环己酮工艺路线加以对比和分析,提出了一些能够有效提高环己酮生产率的合理建议。

关键词:环己酮生产技术工艺路线

环己酮作为一种重要的化工原料和化工溶剂,既是制造己内酰胺、己二酸和尼龙的重要中间体,也可以用来作为甲基丙烯酸、硝化纤维、氯乙烯聚合物及其共聚物的油漆等。

伴随我国化纤工业的迅猛发展,工业中已内酰胺的产量逐年在增加,同时对环己酮的需求量也越来越大,因此,它具有广阔的开发利用前景。

一、环己酮的生产技术

从起始原料上分,现代工业生产环己酮的主要方法有苯酚法和苯法,后者在工艺上又被氛围环己烯法和环己烷法。

1.苯酚法生产环己酮

采用苯酚法生产环己酮是工业化生产最早用来制备环己酮的方法,其具体过程是,首先在苯酚中添加镍作为催化剂,并通过加氢作用生成环己醇,然后在锌的催化作用下将环己醇脱氢,最后生成环己酮。

这种生产方法工艺路线流程简单,且制得的环己酮产品质量与纯度均很高。

只是苯酚的价格昂贵且材料短缺,因而目前只有少数的几家美国公司利用该工艺技术进行制备环己酮和己内酰胺

的生产[1]。

2.环己烷法生产环己酮

目前有液相加氢和气相加氢两种苯加氢的方法。

后者在工业上的应用比较广泛。

气相加氢法是指将镍或铂作为催化剂放置在固定床中,将一定压力下气相的苯和氢气通过镍铂催化剂床层,使之发生加氢反应,而生成环己烷产物。

然后在空气或贫氧的环境下,令环己烷发生氧化反应,从而得到环己酮及环己醇。

由该方法制得环己酮的过程中,当对环己烷进行氧化反应时还会产生一定数量的副产物,需要加以焚烧处理。

最后,将环己酮和环己醇加以分离,得到纯净的环己酮;并在锌钙等催化作用下对环己醇脱氢,使之转化成环己酮。

采用环己烷氧化生成环己酮的工艺目前在国内外的应用最为广泛。

3.环己烯法生产环己酮

环己烯法生产环己酮是最近新开发出来的一种首先利用苯在钌系作为催化剂的作用下加氢生成环己烯及少量环己烷;再将两者加以分离之后,在硅系作为催化剂的作用下对环己烯(至于环己烷则能被当成副产品进行销售)进行水合反应,形成环己醇;最后利用铜硅作为催化剂,对环己醇进行脱氢反应,从而生成氢气和环己酮

[2]。

二、对环己酮生产技术工艺路线进行对比分析

目前,国内外广泛以石油苯作为原材料来生产环己酮,这种采取苯法生产环己酮工艺中所包括的环己烷法和环己烯法两种工艺,前

者是比较传统的工艺,后者是新近开发的工艺。

现以10万t级规模的石油苯原材,来对两种工艺的原料消耗、能耗以及废弃物排放等加以对比分析。

1.环己烷法和环己烯法制备环己酮过程中消耗主要原料的对比。

这两种工艺技术制备环己酮均以苯和氢气作为主要原料。

其中环己烷法中只有75%-80%的原料苯转化成环己酮,剩余的苯则在环己烷氧化过程中生成一定数量的副产物,这些副产物难以回收,最后被用碱加以中和后再进行焚烧处理。

其中燃气年耗量1600万m3,年耗碱量为1.5万t。

而环己烯法可以将99.5%转化为环己酮和环己烷,其中环己酮的量可达到80%以上,并且消耗的氢和碱均比环己烷法少了很多[3]。

2.环己烷法和环己烯法制备环己酮过程中能源动力消耗的对比由于环己烷法采用的是气相加氢,因而能耗量比较大,并且其氧化过程产生的大量不可回收的副产物在焚烧处理中,还会耗掉一定量的天燃气。

而环己烯法是在液相中进行加氢及水合反应,因而消耗能源较低,并且除却消耗较高的蒸汽之外,新鲜水、电、天然气耗量均比环己烷法要少。

3.环己烷法和环己烯法制备环己酮过程中废物排放量的对比

在采用环己烷法制备环己酮时,由于只有75%-80%的原料苯转化为环己酮产品,而有20%的原料苯则转化成废气、废液等难以回收利用的副产品,因而会带来很大的环保压力。

而环己烯法却将99.5%的苯转化为环己酮及环己烷等产品,其中产生的废气及废液比之环

己烷法减少量达90%以上,并且其产生的废弃物还有部分可以用作清洁燃料,因而很大程度上降低了处理废弃物的消费。

由环己烷法和环己烯法两种工艺方法生产环己酮的原料消耗、能源动力消耗及废弃物排放量对比可知,采用环己烯法能够有效地降低原料及能源的消耗,并且生产的环己酮产品质量良好,同时还产生较少的废弃物排放量,因而大量节省了项目的投资,是一种环境友好型、经济节约型的良好生产工艺路线[4]。

三、有效提高环己酮生产效率的合理建议

首先,为适应近年来我国己内酰胺产量的增长速度,要在新建的环己酮装置中采取环己烯法生产工艺路线。

其次,逐渐用先进的部分加氢制环己烯以及水合制环己醇的环己烯法工艺技术,将传统的环己烷氧化工艺取代。

此外,为了有效提高环己酮的生产效率,还要加强对水合专用催化剂及加氢专用催化剂的深入研究,从而进一步加快国产化的工业步伐[5]。

四、结束语

目前,国内外制备环己酮的方法主要是苯酚法、环己烷法和环己烯法,鉴于苯酚法的材料稀缺和价格昂贵不谈,本文通过对环己烷法和环己烯法所消耗的原料、能源及排放量加以对比,从而得出环己烯法是一种具有循环利用原料、无污染并大量节省资源的优良工艺,因而值得目前我国制备已内酰胺的化工企业大量地推广应用。

参考文献

[1] 任培兵,任雁,张妍等.环己酮生产技术分析[j].化学工业,2010,28(1):120-121.

[2] 陶沙.环己酮生产中皂化废碱液的资源化利用及处理[j].化学工业与工程技术,2010,31(5):158-160.

[3] 谭钦文,尹光志,李斗等.环己酮生产废水处理工程技术改造[j].水处理技术,2008,34(6):182-183.

[4] 周维友,胡炳成,赵乐荣等.hplc-ms/ms联用技术定性定量分析环己酮生产过程中的副产物[j].质谱学报,2009,30(1):131-135.

[5] 刘洪武,金士威,周小文等.环己酮生产过程中苯对环己烷氧化反应的影响[j].武汉工程大学学报,2009,31(3):116-122.。