冲裁模工艺设计教材

- 格式:docx

- 大小:1012.43 KB

- 文档页数:18

第3章冲裁工艺及冲裁模具设计3.1 冲裁过程与冲裁件质量3.2 冲裁模间隙冲裁是最基本的冲压工序,本章是本课程的重点。

在分析冲裁变形过程及冲裁件质量影响因素的基础上,介绍冲裁工艺计算、工艺方案制定和冲裁模设计。

涉及冲裁变形过程分析、冲裁件质量及影响因素、间隙确定、刃口尺寸计算原则和方法、排样设计、冲裁力与压力中心计算、冲裁工艺性分析与工艺方案制定、冲裁典型结构、零部件设计及模具标准应用、冲裁模设计方法与步骤等。

学习目的与要求:1.了解冲裁变形规律、变形过程;2.了解冲裁件质量及影响因素;重点:1.冲裁变形过程及变形规律;2.冲裁件断面质量;3.冲裁间隙及合理间隙的确定。

难点:1.冲裁变形规律及冲裁件质量影响因素;2.冲裁件的质量及影响因素;3.合理间隙的确定。

冲裁是冷冲压技术中的一项重要内容,它在冲压生产中所占的比例非常大,有着非常重要的地位。

冲裁不仅可以直接在平板毛坯上进行,还可在弯曲、拉伸等半成品上进行,作为这些工序的后续工序。

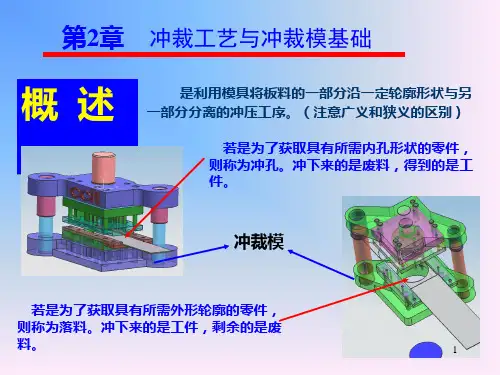

冲裁:就是指利用模具在压力机上使材料与制件沿一定的轮廓线产生相互分离的工序。

广义上来讲,冲裁包括了所有的分离工序。

但一般情况下,冲裁主要是指冲孔和落料两大工序。

落料:是指材料沿封闭的轮廓线产生完全的分离,冲裁轮廓线以内的部分为制件,以外的部分为废料;冲孔:材料沿封闭的轮廓线产生完全的分离,冲裁轮廓线以外的部分为制件,以内的部分为废料。

如冲压内径为d、外径为D的垫圈制件,获得内径d的过程为冲孔,获得外径D的过程为落料。

所以一个简单的垫圈制件是由落料与冲孔两个工序结合而成的。

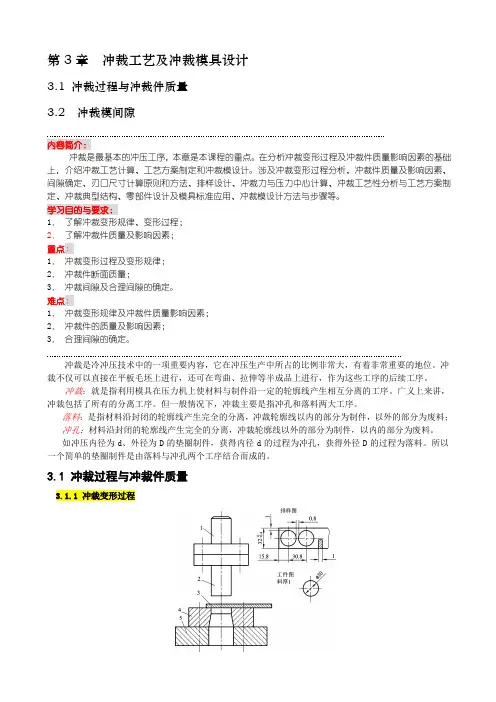

3.1 冲裁过程与冲裁件质量3.1.1 冲裁变形过程图3-1 冲裁过程示意1—模柄2—凸模3—条料4—凹模5—下模座冲裁过程如图3-1所示。

当条料送入凸模与凹模之间后,凸模下压,在凸模和凹模共同作用下,使材料产生分离。

整个过程可以分为三个阶段:1.弹性变形阶段:当凸模施加给材料的作用力没有超过材料的屈服极限时,此时,如果凸模回程,板料即恢复平直的原始状态,此阶段为弹性变形阶段。

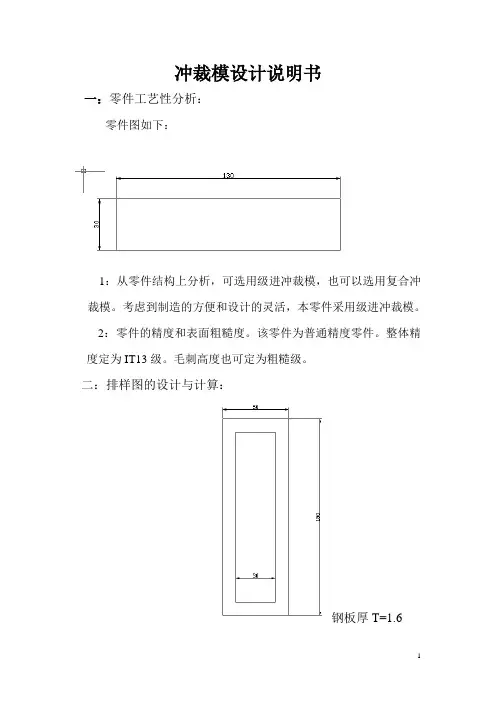

冲裁模设计说明书一:零件工艺性分析:零件图如下:1:从零件结构上分析,可选用级进冲裁模,也可以选用复合冲裁模。

考虑到制造的方便和设计的灵活,本零件采用级进冲裁模。

2:零件的精度和表面粗糙度。

该零件为普通精度零件。

整体精度定为IT13级。

毛刺高度也可定为粗糙级。

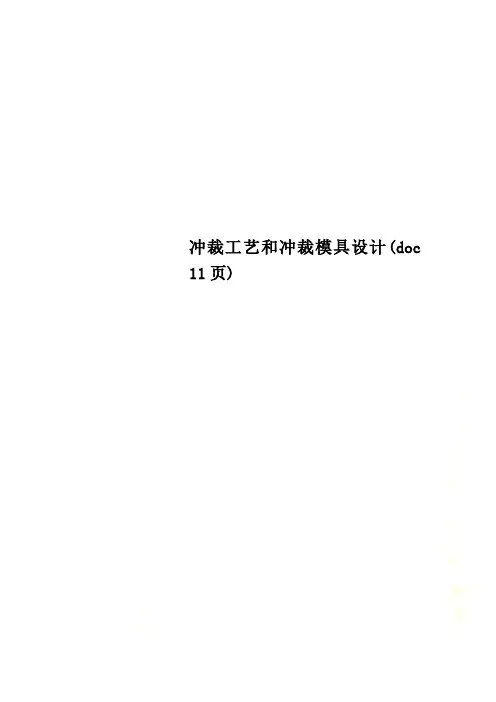

二:排样图的设计与计算:钢板厚T=1.6根据零件的结构,为了简化模具结构采用废料排样中的直排方式。

这样凹模的最小壁厚为mm 10,按经验则不需要设置空工位。

可以在冲孔后的下一个工位直接落料。

条料的宽度011)2(∆-++=nb a D B ,导料板入端导料尺寸11C B B +=式中:D 为工件横向最大尺寸,mm 130; 1a1b 为侧刀余量,查表取mm 2; n 为侧刀数目2个; 1C 为条料与导料板的单面间隙,根据经验取mm 1; 2C 为条料与出端导料间隙查表取mm 15.0;∆为条料宽度公差,查表取5.0;三:冲裁力的计算:由公式τA F =知,要按大的冲裁面积确定,由零件图形和模具结构计算知23900mm A ≈,查表知a MP 158=τ故N F 61620=,取KN F 62=。

四:凸模的设计:1:凸模的结构与材料。

本设计凸模材料为:V M C o 12r 均采用直通式结构,低熔点合金固定;凸模的固定端开槽,增强固定能力。

2:因为卸料方式为弹压式卸料。

所以凸模长度A h h L +++=541h 式中: 1h 为凸模固定板的厚度,取mm 10;4h 为弹压卸料板的厚度,取mm 10。

5h 为预压状态下卸料橡皮厚度,经计算知mm h 75.125=。

所以凸模长度mm mm L 49)14151010(=+++=。

3:凸模强性的校核:由公式知:AF应小于][σ, F 为冲裁力,单位为N ,(冲孔时冲裁力为62kN );A 为凸模最小截面积,单位2m m ;][σ为凸模材料的许用压应力,单位为a MP 。

所以a MP A F 158390061620==。

冲裁工艺和冲裁模具设计(doc 11页)第2单元冲裁工艺与冲裁模具设计教学课题冲裁工艺及模具计划课时10教学目标1.掌握冲裁模设计基础;2.了解冲裁模设计应用。

教学重点冲裁模设计基础。

教学难点冲裁模设计基础。

教学内容所用时间二提出问题如果要你制作一个或几个垫片,你通常会想到哪些方法?如果要求你制作一匹垫片,通常用什么方法?本讲的问题提出:1.冲裁变形原理2.冲裁件的质量分析3.冲裁工艺分析4.冲裁模的分类5.排样6.计算冲压力7.冲压设备的选择8.确定模具压力中心9.冲裁模刃口尺寸计算10.凸模、凹模的结构设计11.定位零件12.导向零件13.卸料与顶件装置14.连接与固定零件三提1.掌握冲裁变形原理;出要求2.掌握排样、计算冲压力;3.掌握冲裁模刃口尺寸计算;4.其它仅作了解。

四分析解答问题(一)冲裁变形原理如下图所示是金属板料的冲裁变形过程。

变形过程大致可分为三个阶段。

(a) 弹性变形阶段(b) 塑性变形阶段(c) 分离阶段(a)弹性变形阶段(b)塑性变形阶段(c)分离阶段1、弹性变形阶段变形区内部材料应力小于屈服应力2、塑性变形阶段变形区内部材料应力大于屈服应力。

凸、凹模间隙存在,变形复杂,并非纯塑性剪切变形,还伴随有弯曲、拉伸,凸、凹模有压缩等变形。

3、分离阶段变形区内部材料应力大于强度极限。

裂纹首先产生在凹模刃口附近的侧面→凸模刃口附近的侧面→上、下裂纹扩展相遇→材料分离冲裁件断面特征:圆角带:塑性剪切变形。

质量最好的区域。

光亮带:塑性剪切变形。

质量最好的区域。

断裂带:裂纹形成及扩展。

毛刺区:间隙存在,裂纹产生不在刃尖,毛刺不可避免。

此外,间隙不正常、刃口不锋利,还会加大毛刺。

(二)冲裁件的质量分析冲裁件质量:指断面状况、尺寸精度和形状误差。

断面状况:垂直、光洁、毛刺小。

冲裁间隙对于断面质量起决定性的作用。

在具有合理间隙的冲裁条件下,冲裁件所产生的初始裂纹将重合,可得正常的冲裁件断面质量。

冲裁模课程设计说明书题目:冲裁模设计指导老师姓名:班级:学号:作业内容图示连接板冲裁零件,材料为10钢,厚度为2mm,该零件年产量20万件,冲压设备初选为250kN开式压力机,要求:1.冲裁件工艺性分析。

2.选择模具的结构形式。

3.设计排样,画排样图。

4.进行必要的工艺计算。

冲压力、凸凹模间隙及尺寸等5.选择与确定模具的主要零部件的结构。

包括:定位、导向、卸料、支撑结构6.选择压力机,校核模具闭合高度及压力机有关参数。

7.绘制模具总图。

1.冲裁工艺分析冲裁件的工艺性是指冲裁件对冲裁工艺的适应性。

良好的冲裁工艺性是指能用普通冲裁方法,在模具寿命和生产效率较高、成本较低的条件下得到质量合格的冲裁件。

当然工艺性的好坏是相对的,它直接受到工厂的冲压技术水平和设备条件等因素的影响。

以上要求是确定冲压件的结构,形状,尺寸等对冲裁件工艺的实应性的主要因素。

根据这一要求对该零件进行工艺分析。

1.1 几何形状 该冲裁件外形简单,形状规则,且成几何中心对称。

1.2 冲裁件的外形和内孔没有尖角。

1.3 冲孔的尺寸适宜。

冲孔的直径d 1.3t ≥;1.3t=1.3x2=2.6小于8.5mm 满足条件。

1.4 最小孔距、孔边距经应满足a 2t ≥,经计算零件的孔边距为5.75mm 大于最小孔边距2t=2x2=4mm 、孔距为40mm 明显足够。

1.5 材料 10钢属于碳素钢,查附表可知其屈强比较小,延伸率较高,具有良好的冲压性能。

1.6冲裁件的精度和断面粗糙度 由于零件内外形尺寸均未注公差,属自由尺寸,可按IT14级确定工件尺寸公差,经查公差表得各尺寸公差分别为:零件的外形尺寸:00.5220- 00.4314-零件的空尺寸:0.3608.5+工艺性分析的结论:此零件适合冲裁2.模具结构形式的选择2.1 确定冲压工艺方案 确定方案就是确定冲压件的工艺路线,主要包括冲压工序数,工序的组合和顺序等。

确定合理的冲裁工艺方案应在不同的工艺分析进行全面的分析与研究,比较其综合的经济技术效果,选择一个合理的冲压工艺方案。

2.1.1 方案种类该零件包括冲孔,落料两个基本工序,可以采用以下三种方案:(1) 采用单工序模生产:先落料再冲孔(2) 采用级进模生产:冲孔—落料依次冲压(3) 采用复合模生产:冲孔—落料复合冲压2.1.2 方案的比较与分析方案(1)模具结构简单,但需要两道工序,两套模具才能完成零件的加工,且生产效率较低,难以满足零件大批量生产的需求,且更重要的是在第一道工序完成后,进入第二道工序必然会增大误差,使工件精度、质量大打折扣,达不到所需的要求,难以满足生产需要。

故而不选此方案。

由于零件结构简单对称,为提高生产效率,主要可以应用以下两种方案即采用复合冲压或级进冲压,又由于级进冲压模具结构相对复合冲压模具结构较大,且较为复杂些,为了便于工艺加工及节省昂贵的模具材料,本模具采用复合冲裁方式进行生产,且结构紧凑,零件精度高,生产效率高。

2.2 模具机构形式的确定复合模有两种结构形式,正装式复合模和倒装式复合模。

考虑到工件成形后,如何脱模方便。

正装式复合模成形后工件留在下模,需向上推出工件,取也不方便。

倒装式复合模成形后工件留在上模,只须在上模装一推出装置,借助模具的合复力就可以轻松的将工件给卸下来,故采用倒装式复合模,因该制件较薄,为保证制件平整,采用弹压卸料装置。

它还可以对冲孔小凸模起导向作用和保护作用,和定位钉定位方式。

3.排样的设计排样是冲裁件在调料或板料上的布置方法。

排样的合理与否直接关系到材料利用率的高低,在冲压生产中,节约金属和减少废料具有非常重要的意义,特别是在大批量生产中,较好地确定冲件尺寸和合理排样是降低成本的有效措施之一。

冲件的合理布置(即材料的经济利用),与冲件的外形有很大关系。

根据不同几何形状的冲件,可得出与其相适应的排样类型,而根据排样的类型,又可分为少或无工艺余料的排样与有工艺余料的排样两种。

零件外形近似矩形,轮廓尺寸为60x20,根据工件的形状,确定采用无废料排样的方法是不可能做到;但能采用有废料和少废料的排样方法。

考虑到操作方便并为了保证零件精度,排样方式采用直排有废料排样。

排样时,冲件之间以及冲件与条料侧边之间留下的余料叫搭边。

它的作用是补偿定位误差,保证冲出合格的冲件,以及保证条料有一定刚度,便于送料。

搭边数值取决于以下因素:①件的尺寸和形状。

②材料的硬度和厚度。

③排样的形式(直排、斜排、对排等)。

④条料的送料方法(是否有侧压板)。

⑤挡料装置的形式(包括挡料销、导料销和定距侧刃等的形式)。

搭边值一般是由经验再经过简单计算确定的。

查表得搭边参考值为:沿边a=1.8 ,工件间a1=1.5调料宽度:B=D+2a+=60+21.8+0.6=64.2mm ⨯V条料排样图如下图所示4.必要的工艺计算4.1冲压力计算计算冲裁力的目的是为了确定压力机的额定压力,因此要计算最大冲裁力。

则冲裁力可按下式计算: F=KLt τ考虑到刃口的磨损、间隙的波动、材料力学性能的变化、板料厚度的偏差等因素的影响,可取安全系数为K=1.3,并取抗剪强度τ=0.8b σ,生产中为了计算方便冲裁力可按下式计算:式中 L —冲裁轮廓的总长度(mm);t —板料厚度(mm);b σ—板料的抗拉强度(MPa)。

查表取b σ=300Mpa落料力:b F =Lt =146.082300=87.65KN σ⨯⨯落冲孔力: b F =Lt =26.702300=1.60KN σ⨯⨯孔冲裁力:F=F +F =87.65+1.60=89.25KN 孔落由于影响卸料力、推加力和顶件力的因素很多,根本无法准确计算。

在生产中均采用下列经验公式计算:推件力 11F =nK F=60.05589.25=29.45KN ⨯⨯卸料力 33F =K F=0.0589.25=4.46KN ⨯总冲裁力 013F =F+F +F =89.25+29.45+4.46=123.16KN1K 、3K —分别为推件力和卸料力系数, n —同时卡在凹模洞口内的零件个数,n=h/th (h 为凹模洞口深度,t 为料厚)查表在此取h=124.2 初步预选压力机 根据以上所计算得到的总冲压力,查表初选型号为JB23-25的压力机。

4.3 工作零件刃口尺寸计算刃口工艺分析:结合模具及工件的形状特点,此模具制造宜采用配作法,落料时,选凹模为设计基准件,只需要计算落料凹模刃口尺寸及制造公差,凸模刃口尺寸由凹模实际尺寸按要求配作;冲孔时,则只需计算凸模的刃口尺寸及制造公差,凹模刃口尺寸由凸模实际尺寸按要求配作;只是需要在配作时保证最小双面合理间隙值查表 Zmin=0.100mm 。

工件精度取IT14,x=0.5。

4.31落料凹模外形00.5220-Φmm :磨损后尺寸变大外形 00.4314-mm :磨损后尺寸变大相应凸模尺寸按凹模刃口尺寸配作,保证间隙Zmin 即可。

式中x —系数,在0.5~1之间,查表得x=0.5∆—冲裁零件制造公差d δ—凹模的制造公差,在此取/4d δ=∆Zmin—最小初始双面间隙,查表,取Zmin=0.100mm内孔0.3608.5+Φ:磨损后尺寸变小相应凹模尺寸按凸模刃口尺寸配作,保证Zmin=0.100mm 即可。

式中x —系数,在0.5~1之间,查表得x=0.5∆—冲裁零件制造公差d δ—凹模的制造公差,在此取/4d δ=∆Zmin—最小初始双面间隙,查表3-3,取Zmin=0.100mm4.4 凸凹模的尺寸设计(1)冲孔凸模凸模长度: Lt=h1+h2+h3 =14+12+14 =40mm式中h1—凸模固定板厚度,一般取(0.6~0.8)凹模板厚h2—空心垫板厚h3—落料凹模板厚凸模零件图如图所示:(2)落料凹模由式H=ks(H≥8) H=0.30x60 =18mm由式B=s+(2.5~4.0)H B=60+(2.5~4.0)x18 =105~132 由式L=s1+2s2 L=20+2x30 =80mm式中H—凹模厚度B—垂直于送料方向的凹模宽度L—送料方向的凹模长度k—系数,查表取k=0.30s—垂直于送料料方向的凹模刃壁间的最大距离s1—送料方向的凹模刃壁间的最大距离s2—送料料方向的凹模刃壁到凹模边缘的最小距离查表根据上面所算得的尺寸,确定凹模板外形规格为125x125x18(mm),因考虑到昂贵的模具材料的节省,将凹模板作成薄型形式并加空心垫板后实取为125x125x14(mm)其零件图如图所示:(3)凸凹模L凸凹= h1+h2+h3 =10+34+14 =58mm式中h1—卸料板厚度一般取(6~12)在此取h1=10mmh2—卸料板下平面到凸凹模固定板上平面的之间距离,根据经验值一般取(25~35)mm,在此取34mm.h3—凸凹模固定板厚度,一般取(0.6~0.8)倍凹模板厚度,在此取为14mm 剙凸凹模零件图如图所示:5.冲裁模主要零部件的结构设计模具总体设计根据已确定的工艺方案,分析可知模具结构可采用前后送料,挡料销定距,导料销定位,弹性卸料装置卸料,下漏料方式的倒装式冲裁,模具结构形式可采用后置导柱标准模架5.1.固定挡料销冲模的定位装置及零件,其作用是保证材料的正确送进及在冲模中的正确位置,以保证冲压件的质量及冲压生产的顺利进行。

查表挡料销具体参数如下:材料:45#钢热处理:HRC43-48规格:A6x4x3 GB2866.11-815.2.导料销查表挡料销具体参数如下:材料:45#钢热处理:HRC43-48规格:A6x4x3 GB2866.11-815.3.卸料零件设计卸料板本模具采用弹性卸料装置,卸料板厚度根据经验值一般取(6-12)mm在此取10mm,其周界尺寸与落料凹模同等大小。

其零件图如图所示:卸料螺钉查表10-64(参考文献[2])确定卸料螺钉相关参数如下:材料: 45#钢热处理:24~28HRC规格: 10x60 GB2867.5-815.4 推件零件设计(1)打杆由于零件结构的限制,其结构形式采用简单的圆柱式打杆,其直径按模柄孔大小确定,d=12mm打杆长度L=L1+L2+CL=10+95+15 =120mm式中L1—推出状态时,打杆在垫板上平面以下的长度L2—模柄长度C—考虑各种误差而加的常数,通常取C=10~15在此取15mm打杆零件图如图所示:(2)推件块推件块按落料凹模配作,保证间隙在(0.5~1)mm,推件块凸台与空心垫板之间的间隙在此取0.5mm,推件块长度L=L1+L2+L3 L=4+18+2=24mm式中L1—推件块凸台高,一般取(3~4 )mm在此取为4 mmL2—在推出状态时,推件块凸台下平面到落料凹模板下平面的距离L3—推件块行程其零件图如图所示:5.5 固定板、垫板设计(1)凸模固定板凸模固定板厚度为(0.6~0.8)倍落料凹模板厚,即(0.6~0.8)x18=(10.8~14.4)mm在此取14mm,其周界尺寸与落料凹模同等大。