船体分段划分图设计规范

- 格式:pdf

- 大小:1.01 MB

- 文档页数:15

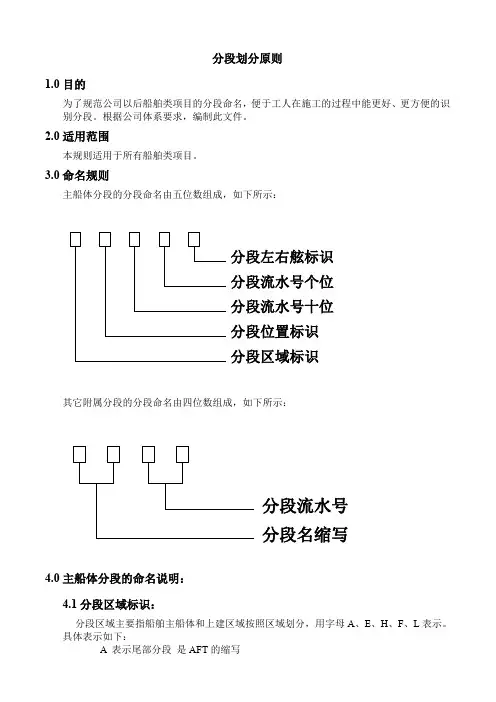

分段划分原则1.0目的为了规范公司以后船舶类项目的分段命名,便于工人在施工的过程中能更好、更方便的识别分段。

根据公司体系要求,编制此文件。

2.0适用范围本规则适用于所有船舶类项目。

3.0命名规则主船体分段的分段命名由五位数组成,如下所示:分段左右舷标识分段流水号个位分段流水号十位分段位置标识分段区域标识其它附属分段的分段命名由四位数组成,如下所示:分段流水号分段名缩写4.0主船体分段的命名说明:4.1分段区域标识:分段区域主要指船舶主船体和上建区域按照区域划分,用字母A、E、H、F、L表示。

具体表示如下:A 表示尾部分段是AFT的缩写E 表示机舱分段是ENGINE ROOM的缩写H 表示中部船体分段是HULL的缩写F 表示首部分段是FORE的缩写L 表示上建分段是LIVING ACCOMMODATION的缩写4.2分段位置标识:分段位置指的是分段在区域的具体方位。

具体分层位置和区域位置两类。

层位置表示方法适用于A尾部分段、E机舱分段、F首部分段、L上建分段,指的是分段所在的层,用数字1-9表示。

从下向上进行排序,最下方的一个分段用‘1’表示,从下向上第二个分段用‘2’,第三个分段用‘3’表示,以此类推。

区域位置表示方法适用于H中部船体分段,分段的位置用分段所在的区域英文缩写表示,具体如下:B 双层底分段或底部分段BOTTOM的缩写S 外板分段或舷侧分段SHELL的缩写D 主甲板分段DECK的缩写T 横舱壁分段TRANSVERSE BULKHEAD的缩写L 纵舱壁分段LONGITUDINAL BUKLHEAD的缩写P 平台分段PLATFORM 缩写4.3分段流水号十位:分段流水号十位的作用有两种:第一种是表示分段在所在层的具体方位;第二种是当分段流水号个位编号超过9后,用于个位向前进位。

第一种适用于A尾部分段、E机舱分段、F首部分段、L上建分段,指的是分段在所在层的横向位置,用数字0-9表示。

从船中向舷侧进行排列,船中的系列分段用‘0’表示,从船中向舷侧的第一系列分段用‘1’表示,第二系列分段用‘2’表示,以此类推。

分段部件/组件装配图 Parts/Sub assembly Drawing1 分段部件、组件装配图是根据装配计划制作的,所以先要编制好装配计划,然后才能制作装配图。

最后整理成两份图纸:部件装配图[A1工位]和组件(包括板架)装配图[A2工位]2 图纸规格⑴ 封面选用A3横式。

部件装配图封面FORM名: HDASS_PART31组件装配图封面FORM名: HDASS_SUB31板架装配图封面FORM名: HDASS_PANEL31⑵ 其他图纸选用A3横式图纸。

FORM名:HDASS32⑶ 图纸在计算机的内部名① 封面: <A分段名> - 01COVER② 装配图纸名: <A分段名>-<部件/组件名>③ 打开图纸时的类型选择: Assembly drawing⑷ 每页图纸应填有图号、页码和总页数。

可用“图纸自动编页”程序生成。

3 页面安排3.1 封面内容:⑴ 工程面、工程号、图号、分段名。

⑵ 图纸页码和总页数。

⑶ 设计、校对签名、日期。

⑷ 必要的说明。

3.2 部件装配图:⑴ 以部件为单元,分页出图。

⑵ 大拼板部件属于拼板划线图。

⑶ 如果部件需两面装焊构件,要绘制正反两个立体视图。

自动出图只出一个视图,另一个视图要手工复制后翻身。

3.3 部件装配图的图面布置:⑴ 最下面布置零件表。

⑵ 左上角布置3D立体图。

⑶ 右边布置部件的平面图。

4 自动生成部件、组件装配图4.1 装配图是按装配计划出图的,所以装配树一定要根据工艺要求创建正确。

4.2 批处理出图选用程序”装配图自动生成“4.3 如只要修改一张装配图,选用程序”单个装配图自动出图“5 各种标注5.1采用自动出图后,对每一张装配图要核查它的模型准确性。

5.2检查图纸下面的表格内信息是否完善,如有差异应及时修正或者修改模型。

如果是共性的问题要通知开发者修改程序。

5.3标注信息之前,如果图面布置太拥挤可适当调整位置。

5.4尺寸标注:⑴ 型材间距的理论尺寸。

Q/SWS 52-003-2005船体分段装配图设绘要领1 范围本标准规定了船体分段装配图的设计依据、内容要点、图面要求和校审要点。

本标准适用于各类船舶的船体生产设计。

2 规范性引用文件Q/SWS 12-001-2001 船体制图Q/SWS 41-003-2004 船舶结构焊接与坡口型式选用规定Q/SWS 52-012-2003 船体结构流水孔、透气孔和通焊孔形式3 设计依据3.1 船舶建造方针3.2 分段划分图3.3 肋骨型线图3.4 船舶结构焊接与坡口型式选用规定3.5 船体结构理论线图3.6 结构详细设计退审图(包括船东退审图、船检退审图)3.7 焊接规格表3.8 金属船体制图3.9 船体余量布置图3.10 船体临时通道及临时工艺孔图3.11 船体节点详图3.12 船体结构流水孔、透气孔和通焊孔形式3.13 船体强力构件开孔及补强4 内容要点4.1 设计要点4.1.1 分段装配图应准确反映分段所有的结构及精度、焊接等工艺信息,还应当包括标准舾1Q/SWS 52-003-2005装件、其它专业提出的结构加强和预开孔等内容。

其内容通过封面、组立树、分段重量重心、组立顺序图、安装材料及预舾装品目录、支柱胎架图、胎架二次划线图、外板展开图、甲板平面图、纵剖面图、横剖面图、局部剖面图和节点详图等方式进行表明。

4.1.2 船体分段装配图总体设计要领4.1.2.1 内容要求a) 船体分段装配图中除特记外,必须包括图号、页数、比例;b) 船体分段装配图中必须完整反映船体各类构件的组立名、零件号、板厚、材质等信息,必要时须标注几何尺寸;c) 组立内主要型材大小、板厚及材质等信息应标注在组立名下,剖面内可不需再次标注;d) 船体分段装配图中应标明在施工过程中的临时工艺孔;e) 对于可以做成永久性吊环的结构,应在装配图中反映出来;f) 装配图必须标明分段余量及余量切割阶段符号,焊接补偿量符号;g) 装配图需反映与其它专业的协调问题,其中包括:其它专业提供的通过结构的管子、风管、电缆、放水塞及人孔盖的预开孔和孔加强;参照舾装图纸确认与舾装有关联的基座垫板,确认甲板(平台)上面有没有安装柱子和垫板,并确认这些垫板与甲板(平台)下型材的通气孔、流水孔是否有干涉;垫板参照舾装图纸标明有舾装用途的管子支柱的安装精度要求;h) 结构图必须标明倾斜构件的安装角度。

分段大拼板草图、划线图拼板草图和划线图是装订在一个图号中。

它是和分段结构图储存在一个图库中,所以在计算机内部命名时分类符用B命名。

命名规则如下:分段号-B<序号><结构简称><拼板部件名><对称码><区分符>例如:302-B01COVER 拼板草图的封面302-B02DKW1L 内底或平台左舷的W1拼板图;302-B03DKW1LHX 内底或平台左舷的W1划线图302-B04DKW1R 内底或平台右舷的W1拼板图;302-B05DKW1RHX 内底或平台右舷的W1划线图302-B06SHW2 平直部分外板的W2 拼板图【拼板草图】1 大拼板的范围大拼板是指船体主结构板架的拼板。

例如内底板、平直外板、边水舱的斜板、甲板板、平台板、主船体的横舱壁等。

2 拼板图应以构架面向上绘制。

3 图纸规格⑴ 封面选用A3横式。

FORM名:HDPLAT1⑵ 其他图纸选用A3横式无标题栏图纸。

FORM名: HDBLO24 拼板平面图的标注⑴ 视图名标注:标题线的上面是部件名及结构名称,例如 302-A2W3FR179拼板图。

标题线的下面为对称性,例如 图示为左舷,右舷对称。

⑵ 每块板的零件码、厚度、材质。

⑶ 拼板缝的焊接坡口代码和焊接补偿值,参见下图的圆圈内容。

⑷ 板材宽度的理论尺寸,当两端尺寸不一样时,两端都要标注。

⑸ 船上的方位符号。

例如 首/尾、左/舯/右、上/下。

⑹ 边界缝余量,参见下图的圆圈内容。

5 测量表格⑴ 拼板焊前尺寸:考虑焊缝的间隙和补偿量后的尺寸。

供焊前检查的比较。

例如,图例的焊前长度尺寸计算:① 在FR62+250的边界加放余量10mm,② 扣除两端的CO2衬垫焊间隙共6mm,③ 拼板焊前长度尺寸=9800 +10 –6 =9804 mm。

又例,图例的焊前宽度尺寸① 两条自动焊板缝加放补偿共4mm,② 扣除外口的CO2衬垫焊间隙共3mm(近船中的板缝,工艺不要求扣间隙)③ 拼板焊前宽度尺寸=6090 +4 -3 =6091 mm⑵ 拼板焊前的两个对角线尺寸要按9804和6091计算 =11542 mm。

船体分段划分图设计规范11范围本规范规定了船体分段划分的设计依据、设计准则、设计内容和设计方法。

本规范适用于大型油轮、散货轮、FPSO等民用船舶船体分段划分图设计,其它船舶也可参照使用。

22设计依据分段划分的基础:以船体初步设计阶段的初定船体分段的划分为基础,在详细设计以前完成和确定。

33设计准则3.1结构特点与强度3.1.1环形接缝应尽可能避免布置在船体总强度或局部强度的受力位置,如船舯、船梁剖面突变处,以及每一肋骨间距的中点。

3.1.2 结构应力集中的区域,如甲板大开口(货舱口)的角隅、上层建筑的末端、主机基座纵桁末端、双层底向单底结构过渡的部位(与分段接缝距离应超过一档肋距或纵桁间距)、机舱海水箱,应避免布置分段接缝(参见图A.1)。

3.1.3对纵骨架式的船体,应尽可能减少横向分段接缝的数目;为保持一定的长度,必要时可将分段作纵向划分。

对横骨架式的船体,一般尽可能减少纵向划分,以保持结构的连续性。

3.1.4 对同类型结构,如横向封闭型结构(如边水舱、双层底)、甲板或舷侧的平面板架结构等,应尽可能采用同一的划分方法(参见图B.2、图C.4)。

3.1.5 分段接缝应尽可能选择在结构原有板缝或节点零件(如肘板)的连接部位。

尽量采用优化设计使分段的长度与结构强度要求的分布区域相匹配,达到减少钢板拼缝的目的。

3.1.6分段应具有足够的刚性,使不致因焊接、火工校正及翻身吊运而引起较大的变形。

3.2工艺和施工条件3.2.1 货舱区平行舯体部分,要充分利用平直分段流水线,满足平直分段流水线的生产工艺要求,并保证平直分段的重量和尺寸在平直分段流水线的生产能力范围之内(尺寸在20米×20米以内,高度在5米以内,少量分段高度可在7米以内);上下边水舱分段主要考虑尺寸和形状,同时也要考虑加强和翻身吊运的方便性,要满足曲面生产中心的生产能力(尺寸在20米×20米以内,少量分段可超长,高度在12米以内);艏、艉分段以结构合理性划分。

分段结构图 Block Assembly Drawing1 总则1.1 封面选用A3横式。

FORM名:HDBLO11.2 其他图纸选用A3横式无标题栏图纸。

FORM名:HDBLO21.3 结构图的计算机内部命名分类与页号排序规则⑴ 统一命名是为了在校对、交流及资源共享中便于检索。

⑵ 建模工作图 :<分段名>-000 或 <分段名>-MODEL 例如:305-000或305-MODEL⑶ 施工图按内容分类命名:分段名- A<类型号><分类名>(1) 封面 A01COVER(2) 焊接坡口类型标识图 A02WDET(3) 典型节点详图 A03BDET(4) 工艺流程图 A04LC1、A04LC2 ┅┅(5) 典型角焊焊脚规格图 A05WH(6) 胎架布置图 A06JIG(7) 外板划线图 A07SHD(8) 外板展开图 A08SHE(9) 主平面图 A09DECK 例如内底板、甲板、主舱壁等(10)纵剖面图 A10LBO、A10LB3、A10LB6 ┅┅(11)横剖面图 A11FR49、A11FR51 ┅┅(12)其他结构剖面图 A12(13)吊马布置及分段重量、重心图 A13LHR1、A13LHR2、┅┅(14)分段完工测量测量位置图 A14CL1测量表格 A14CL22 封面内容⑴ 零件代码和流程码等的说明已在FORM中列出。

余量符号可根据工厂惯例调正。

⑵ 分段的重量、重心。

⑶ 分段流向的总段名或者船台。

⑷ 分段工位进行的焊接长度。

⑸ 需要声明的内容。

例如:焊接收缩补偿系数、结构的对称性、缺省的材质级别、缺省的角焊缝焊脚尺寸、零件边界的打磨圆角要求、本分段工位制作过程中的CO2衬垫焊的已扣除6mm间隙等等。

⑹ 工程名、工程号、图号、分段名及其肋位区间 、比例、页码。

⑺ 设计、校对签名、日期。

3 常用焊接坡口类型及其标识符图。

应根据生产工厂提交的“焊接基本规程”修正。

分段结构图 Block Assembly Drawing1 总则1.1 封面选用A3横式。

FORM名:HDBLO11.2 其他图纸选用A3横式无标题栏图纸。

FORM名:HDBLO21.3 结构图的计算机内部命名分类与页号排序规则⑴ 统一命名是为了在校对、交流及资源共享中便于检索。

⑵ 建模工作图 :<分段名>-000 或 <分段名>-MODEL 例如:305-000或305-MODEL⑶ 施工图按内容分类命名:分段名- A<类型号><分类名>(1) 封面 A01COVER(2) 焊接坡口类型标识图 A02WDET(3) 典型节点详图 A03BDET(4) 工艺流程图 A04LC1、A04LC2 ┅┅(5) 典型角焊焊脚规格图 A05WH(6) 胎架布置图 A06JIG(7) 外板划线图 A07SHD(8) 外板展开图 A08SHE(9) 主平面图 A09DECK 例如内底板、甲板、主舱壁等(10)纵剖面图 A10LBO、A10LB3、A10LB6 ┅┅(11)横剖面图 A11FR49、A11FR51 ┅┅(12)其他结构剖面图 A12(13)吊马布置及分段重量、重心图 A13LHR1、A13LHR2、┅┅(14)分段完工测量测量位置图 A14CL1测量表格 A14CL22 封面内容⑴ 零件代码和流程码等的说明已在FORM中列出。

余量符号可根据工厂惯例调正。

⑵ 分段的重量、重心。

⑶ 分段流向的总段名或者船台。

⑷ 分段工位进行的焊接长度。

⑸ 需要声明的内容。

例如:焊接收缩补偿系数、结构的对称性、缺省的材质级别、缺省的角焊缝焊脚尺寸、零件边界的打磨圆角要求、本分段工位制作过程中的CO2衬垫焊的已扣除6mm间隙等等。

⑹ 工程名、工程号、图号、分段名及其肋位区间 、比例、页码。

⑺ 设计、校对签名、日期。

3 常用焊接坡口类型及其标识符图。

应根据生产工厂提交的“焊接基本规程”修正。

船舶平面分段设计方案船舶平面分段设计方案是针对船体结构的一种设计方案,通过将船体划分为若干个区域(即分段),以实现船体的平面分布和设计的目的。

下面是一份船舶平面分段设计方案的详细介绍。

1. 设计目的:(1) 提高船体的结构强度和刚度,增强船舶的耐久性和安全性;(2) 方便生产制造和船舶维修,减少制造成本和维护费用;(3) 符合船级社规章的要求,获得相关船级社的认证。

2. 设计步骤:(1) 分析船舶的功能需求和船型特点,确定平面分段的数量和位置;(2) 进行船体结构计算和强度分析,确定分段的尺寸和配置;(3) 根据分段的数量和尺寸,制定生产制造工艺和工序;(4) 进行船舶平面分段设计,绘制分段图纸,并标注必要的尺寸和要求。

3. 分段数量和位置:分段的数量和位置根据船体的结构和功能需求来确定。

一般来说,船头、船尾、船体中部和船舱等区域是常见的分段位置。

在确定分段位置时,还需考虑到船舶的造型和稳性等因素。

4. 分段尺寸和配置:分段的尺寸和配置需根据船体结构的要求和分段位置来设计。

一般来说,船头和船尾的分段尺寸较小,船舱的分段尺寸较大。

在设计分段尺寸时,还需考虑到分段之间的连接方式和强度要求。

5. 生产制造工艺和工序:生产制造工艺和工序的制定需根据分段的尺寸和配置来确定。

一般来说,先进行分段的制造和组装,然后进行船体结构的加固和连接。

在制定工序时,还需考虑到船舶的生产周期和制造成本等因素。

6. 分段图纸设计:分段图纸是船舶平面分段设计的重要成果,需绘制详细的设计图纸,并标注必要的尺寸和要求。

在图纸设计时,还需考虑到船级社的规定和标准。

通过以上步骤的设计和实施,可以实现船体结构的平面分布和设计的目的,提高船体的耐久性和安全性,减少制造成本和维护费用,并获得船级社的认证。

船体分段划分图设计规范前言11范围本规范规定了船体分段划分的设计依据、设计准则、设计内容和设计方法。

本规范适用于大型油轮、散货轮、FPSO等民用船舶船体分段划分图设计,其它船舶也可参照使用。

22设计依据分段划分的基础:以船体初步设计阶段的初定船体分段的划分为基础,在详细设计以前完成和确定。

33设计准则3.1结构特点与强度3.1.1环形接缝应尽可能避免布置在船体总强度或局部强度的受力位置,如船舯、船梁剖面突变处,以及每一肋骨间距的中点。

3.1.2 结构应力集中的区域,如甲板大开口(货舱口)的角隅、上层建筑的末端、主机基座纵桁末端、双层底向单底结构过渡的部位(与分段接缝距离应超过一档肋距或纵桁间距)、机舱海水箱,应避免布置分段接缝(参见图A.1)。

3.1.3对纵骨架式的船体,应尽可能减少横向分段接缝的数目;为保持一定的长度,必要时可将分段作纵向划分。

对横骨架式的船体,一般尽可能减少纵向划分,以保持结构的连续性。

3.1.4 对同类型结构,如横向封闭型结构(如边水舱、双层底)、甲板或舷侧的平面板架结构等,应尽可能采用同一的划分方法(参见图B.2、图C.4)。

3.1.5 分段接缝应尽可能选择在结构原有板缝或节点零件(如肘板)的连接部位。

尽量采用优化设计使分段的长度与结构强度要求的分布区域相匹配,达到减少钢板拼缝的目的。

3.1.6分段应具有足够的刚性,使不致因焊接、火工校正及翻身吊运而引起较大的变形。

3.2工艺和施工条件3.2.1 货舱区平行舯体部分,要充分利用平直分段流水线,满足平直分段流水线的生产工艺要求,并保证平直分段的重量和尺寸在平直分段流水线的生产能力范围之内(尺寸在20米×20米以内,高度在5米以内,少量分段高度可在7米以内);上下边水舱分段主要考虑尺寸和形状,同时也要考虑加强和翻身吊运的方便性,要满足曲面生产中心的生产能力(尺寸在20米×20米以内,少量分段可超长,高度在12米以内);艏、艉分段以结构合理性划分。

3.2.2分段应尽可能根据钢板的尺度划分(长度和宽度,但主要是长度。

钢板的常用尺寸为4米×20米,单张板重量在20吨以内,最佳长度取19970毫米。

但公司可流转钢板的最大规格为4.5米×22.5米),以减少对接缝,提高钢材利用率。

3.2.3分段的划分应考虑装配和焊接的方便性。

尽量在大接缝处创造比较良好的操作空间,同时考虑舾装、涂装的方便性。

分段尽量形成开敞式,以便出砂、搭脚手架,检查和涂装作业等(参见图A.2、图C.4)。

3.2.4分段的划分应有利于最大限度地采用自动和半自动焊接。

为此,船体平行舯体以及平直部分的分段尺寸,可划得大些,艏艉部位曲型较大的分段则可划得小些。

同时,曲度较大不能采用自动焊的部分,应尽可能不要与平直部分划在同一分段内。

3.2.5单一产品的分段,应尽可能利用结构上的特点,减少或简化制造分段所需的工艺装备(如胎架、加强材等)。

3.2.6分段接缝的位置,应为船舶预舾装和涂装作业创造有利条件。

如充分考虑相邻分段安装件的布置,分段内的舾装单元与结构的配合,尽量减少接缝处的管子接头,使分段具有单独进行密性试验的条件。

尽量保证封闭型舱室涂装的完整性,减少焊缝对舱室涂装的破坏等。

3.2.7 分段接缝处结构的参差(即板与骨架的相对位置),应考虑船坞装配的程序及操作的方便性。

目前采用的接缝处参差的形式有两种:“阶梯形”和“平断面形”(即“一刀齐”)。

阶梯形结构应设在同一肋骨间距内,以利操作和控制焊接变形。

3.3生产计划和劳动量分段划分的分段数量应考虑工厂的劳动组织及场地面积。

尽量使装配工序作业量的变动要少。

若平直中心生产能力较大,而曲面中心、船坞较紧张时,则可划分较多的平面分段(如散货船顶边水舱,可划分为甲板、舷侧及内斜侧三个平面分段),减少密闭区域内和高空脚手架上作业,将平面分段合成立体、半立体分段或总段,然后吊上船坞安装,以利劳动力的展开和船坞周期的缩短。

3.4起重运输能力公司的起重运输能力是决定分段尺寸和重量的主要因素。

所谓起重能力,是指平直中心和曲面中心装配焊接区域的起重能力、制造部运出分段时的输送条件和方法、船坞起重能力(如平直中心流水线的两台升高台车负载能力在250吨以内、曲面中心两台150吨吊车负载能力在270吨以内、大型平车的负载能力378吨、船坞门式起重机使用吊排时总段重量控制在550吨以内、无吊排时总段重量控制在600吨以内),以及分段翻身的条件和能力等。

比较理想的分段重量,应接近制造部和船坞区域的最大起重量;分段尺寸则应在起重运输条件允许范围之内。

在决定分段的重量时,还应考虑到分段的临时加强材料和预舾装的重量。

4设计内容4.1 分段要素表:总段名及组成总段的有关分段名、以及各分段的重量、尺寸(参见附录B)。

4.2 分段划分图4.2.1中纵剖面视图:标明分段横接缝肋位、分段长度、外板纵接缝高度、分段名(参见图A.1、图C.1)。

4.2.2主甲板、舱底、平台等剖面视图:标明分段横接缝位置、分段纵接缝距舯尺寸、分段名(参见图A.1、图A.2、图C.1、图C.2、图C.3)。

4.2.3典型横剖面视图:标明分段纵接缝距舯尺寸、外板及舱壁纵接缝高度、分段名(参见图A.2、图C.4)。

4.3 总组分段分段划分图完成后,要参考单个分段的形状和重量来决定总组分段,以缩短船坞周期,使在船坞内合拢的分段尽可能的少。

在分段划分图上,由几个分段组成的总段应用点划线交叉表示出总段(参见图A.1、图A.2)。

5 设计方法5.1底部分段5.1.1分段长度根据船舶类型和平直中心流水线的生产能力, 最大不许超过22.5米。

当采用纵向划分时,比较理想的分段长度在(18~20)米范围内(参见图A.1)。

5.1.2 分段的横向划分双层底一般均划成环形分段,两端应尽可能带有实肋板。

分段接缝处的外板、内底板及骨架,通常以平断面形接头为宜。

5.1.3 分段纵向划分当大型船舶的底部为纵骨架式时,可采用纵向划分,以减少纵向结构的对接接头,并有利于船坞装配时调节分段的高度和半宽。

但对横骨架式,应尽量避免作纵向划分,以减少对接工作量。

分段纵向接缝的位置,当划为两个分段时,应在中桁材附近;当划为三个分段时,应在旁桁材附近;同时,接缝处的结构应呈阶梯形布置,或平断面形。

5.1.4分段高度的划分平直的双层底分段在平直中心的流水线上反造,出流水线后翻身焊接,所以分段须保证内底板是个平面,双层底分段的高度即为内底板高度。

单底分段的高度,一般不宜超过肋板上缘(200~300)毫米,并考虑平直中心可通过分段的允许高度。

5.2上下边水舱分段5.2.1分段的长度分段的长度可根据钢板规格,一般取(18~20)米,长度应与底部分段一致。

5.1.2 分段的横向划分分段的端接缝应尽量布置在曲率变化较小的部位。

当采用总段或半立体分段建造时,分段接缝应与甲板分段接缝在同一平面内。

5.1.3 分段的纵向划分当具有两层或两层以上甲板而又必须将舷侧分为上、下两个分段时,其纵向接缝应位于中间甲板(或平台)以上(100~150)毫米,且最好带有中间甲板的边板,以利安装。

上下边水舱分段连接处的接缝,应考虑下列因素:a)a)骨架与板避免错开过多;b)b)分段翻身吊运可靠;c)c)便于分段在船坞内的安装。

5.1.4 分段高度的划分除边水舱、边油舱等立体分段外,一般的舷侧分段仅包括舷侧骨架——肋骨、强肋骨和舷侧纵桁。

对纵骨架式的舷侧分段,还可带有横舱壁边板和甲板边板,以增加分段的刚性。

但限于涂装中心涂装房的高度,分段进涂装房时的高度一般不许大于12米。

5.3甲板分段5.3.1分段的长度根据钢板规格,一般取(12~20)米,最长不超过22.5米。

5.3.2分段的横向划分分段的端接缝应避免位于舱口角隅或将舱口割开。

分段的端接缝应尽量布置在横舱壁附近,以利船坞装配。

分段接缝处板和骨架的参差,可根据工艺上的考虑采用阶梯形或平断面形。

5.3.3 分段的纵向划分当中间甲板的边板具有折角形式时,则甲板分段的边接缝可取在折角线处,并将折角板划入舷侧分段内。

如折角线接近船舯部位,应将两侧的折角线划入中间甲板分段,以方便舷侧分段制造。

5.3.4 分段高度的划分一般的甲板分段仅包括甲板骨架——横梁、强横梁和甲板纵桁等。

当纵骨架式的甲板纵桁和甲板纵骨贯穿横舱壁,或甲板分段的长度跨及两道横舱壁时将横舱壁的上部作为围槛板形式划入甲板分段。

甲板间轻围壁的围槛板,也应划入甲板分段内。

舱壁和轻围壁的围槛板的高度,一般约(300~500)毫米,也可取为甲板纵桁或连接肘板的高度。

5.4舱壁分段在多层甲板的船体中,一般应使舱壁在甲板处切断,而使甲板连续通过。

甲板间的舱壁,原则上应保持一个完整的独立分段,不宜再作分割,以减少船坞内的对接工作量。

但对纵骨架式船舶,其边缘部分可作为边板(围槛板)分别划入甲板分段和舷侧分段,以利安装。

对单底船,若舱壁(包括纵、横舱壁)直接座于底部外板上,且不位于底部分段间的连接处,则舱壁分段的下部可划入底部分段(可高出肋板约100毫米)。

大型船舶的槽形舱壁,可以分左右舱壁分段和中间舱壁分段。

当左右舱壁分段参加舷侧总段总组时可增加总段强度,并简化槽形舱壁在船坞搭载时的对接焊工作。

划分中间舱壁分段时可连上下墩座,上墩座的面板也连在舱壁分段,以方便搭载时的焊接工作(参见图A.2)。

5.5艏、艉总段5.5.1 艏、艉部分在重量和尺寸允许的情况下,应尽量划分为总段。

艏总段的横向接缝宜设在艏尖舱壁后1/4肋骨间距处,艉总段的横向接缝宜设在艉尖舱壁前1/4肋骨间距处(参见图A.1)。

5.5.2 当艏、艉总段的重量或尺寸超过起重能力时,可再将总段沿高度划成(3~6)个半立体分段,其边接缝一般取在中间甲板或平台以上(150~200)毫米,同时也可将肋骨设计成不连续的上下部分。

5.5.3 球鼻部分可单独划为带有舱壁和平台的封闭的球鼻艏分段。

5.6上层建筑分段上层建筑(包括甲板室)分段的高度均按甲板层划分,即为其本身的高度(参见图A.1、图C.1)。

由于上层建筑结构较弱,刚性不足,当长度较大时,可在横向划分为若干段。

通常上层建筑分段不作纵向划分。

本公司对上层建筑的舾装有完整性要求,当上层建筑分段单独完成后,可在平台区总组成多层上层建筑的立体总段,以利进行上层建筑整体舾装。

为此,当上层建筑分段横向划分时,上层建筑各层的横向接缝,最好布置于同一船体横剖面上。

附录 A(资料性附录)175000DWT船体划分图内容见图A.1~A.2图A.1 中纵剖面和主甲板船体分段划分图图A.2 舱底、三平台、二平台和典型横剖面船体分段划分图分 段 划 分 图H U L L B L O C K D I V I S I O NF r 106+600183607000501F r 46+150F r 47+150F r 46+1501790018300F r 14+20012200 A /B7400 A /B15200 A /B 18800 A /B110111F r 5+100182/92112183/933000 A /B F r 30-200913907912911142/52144/54143/53904903905906122/32902124/34123/339011021018050F r 37+100F r 14+200620183193F r 30-200F r 30-20056004400144154F r 24+200620109R 100124134F r 41-20018960262/72622/32561/71621/31511621F r 66+760261/71623/33512562/72263/7317280F r 87+61062262352156157153166345025225326315335625729000503523632633577269/79517629/3919970F r 170+660U P P E R D E C K P L A N19970中 纵 剖 面C E N R E R L I N E E L E V A T I O N19970265/75625/35563/73624/34513F r 126+760264/74626/36514564/74266/76F r 148+710主 甲 板5255635245345739000504535564574900050552653619970566/76565/75515627/3756019970267/77F r 192+610628/38516F r 214+560268/7852756557553790005065075285665385769000567529539653F r 298-7906431741018760F r 258+150567/77568/78518641/5119660F r 236+510281/91642/52569-79643/53519F r 278+710282/92642283/93900056850854157855172505425095525435695535796529800 A /B5000 A /B19400 A /B14600 A /B822/32823/33824/34825/35803810811F r 315-200F r 310+600100008018358252007200510811图A.1 中纵剖面和主甲板船体分段划分图总 长:289.00M垂线间长:279.00M 型 宽: 45.00M型深: 24.50M 设计吃水: 16.50M分段数量: 209B R E A D T H (M L D )分 段 划 分 图H U L L B L O C K D I V I S I O NL E N G T H B .P .L E N G T H O .A .P R I N C I P A L P A R T I C U L A R S主 尺 度B .L .278238T Y P IC A L T R A N S V E R S S E C T I O N 2三 平 台3R D P L A T F R O M 110152142200F r 14+101102261221222262271231272232200122132F r 30-200二 平 台2N D P L A T F R O M1431532001231333100F r 30-200F r 14+1400235225265T Y P I C A L T R A N S V E R S S E C T I O N 1典型横剖面一223263233273224264274234275(425)(435)(405)89001506515580113409000F r 159F R 130,F R 188,F R 216,F R 244526424S266626B .L .(433)(423)(403)226505(436)(426)(406)2362655LC 404P .D .S536(437)(427)(407)276434舱 底典型横剖面二D O U B L E B O T T O M P L A N22626627623622726727723712960622636B .L .522262421B .L .23265345026634F r 74LC P .D .4012222655532431272T Y P I C A L T R A N S V E R S S E C T I O N 4292438D E S I G N D R A F T B L O C K N U M B E R D E P T H (M L D )T Y P I C A L T R A N S V E R S S E C T I O N 3典型横剖面三22826822926927923924128129125122389001506515580113409000632B .L .623S523422503F r 102LC P .D .4022655533423233242282243283292252293253200100典型横剖面四129606421700SB .L .1400633542282B .L .428509P .D .F r 272715072502655C L408652552B .L .图A.2 舱底、三平台、二平台和典型横剖面船体分段划分图附 录 B(资料性附录)FPSO船体划分图内容见图C.1~C.4图C.1 侧视图和主甲板船体分段划分图图C.2 舱底和中纵舱壁船体分段划分图图C.3 艏楼甲板和A、B、C、16330平台船体分段划分图图C.4 典型横剖面船体分段划分图1997019300100164306970180251008725872519970199701997019970184701997019430199701001670022200861519470165008200100100100700010075图C.1 侧视图和主甲板船体分段划分图75100002570150902160075图C.2 舱底和中纵舱壁船体分段划分图。